低温安全阀的研究与分析

2025-01-31刘晨李雨宸王林高跃

摘要:本文综述了近年来国内外关于低温安全阀的研究成果和应用经验,从低温安全阀的制造和校验等方面进行介绍,旨在为我国低温安全阀的设计、制造和使用提供有益的参考,并为准确进行安全阀校验提供思路。

关键词:低温安全阀;性能试验;校验装置;温度修正

中图分类号:TH134文献标志码:ADOI编码:10.3969/j.issn.1674-4977.2025.01.035

基金项目:辽宁省市场监督管理局科技计划项目(2023ZC012);辽宁省检验检测认证中心青年人才创新创业项目(SC202302)。

0前言

安全阀作为低温容器的安全泄放装置,是必不可少的安全附件。当低温容器因保温不良导致低温液体汽化时,其内部压力会迅速升高。如果压力超过设计压力,可能会对容器本体造成损坏,甚至引发容器爆炸事故。因此,在设计低温容器时,必须科学地选择适当的安全阀型号,以确保容器内超压气体能够有效泄放,从而保障设备本体的安全。

1低温安全阀结构与材质分析

1.1结构分析

低温安全阀必须确保低温容器在工作期间能够实现有效密封,特别是当容器内盛装有毒有害或可燃介质时,密封性成为至关重要的参数。此外,在低温设备出现压差时,安全阀应能保证迅速泄放压力。这些要求共同决定了安全阀的基本设计形式。为实现这些功能,通常在普通阀门的基础上增加弹性部件,以便在设备超压时阀门自动开启。因此,针对设备内介质的特性进行结构分析和设计是必要的。

王慧颖等[1]开发了一种高压低温先导式安全阀。采用先导式安全阀结构,使类似弹簧式安全阀结构的控制阀连接类似大口径气动截止阀结构的主阀,由控制阀控制安全阀的开启,截止阀来实现安全排放,使用这两种阀门组合的形式实现安全阀的功能。

Ma等[2]针对在低温情况下安全阀阀杆产生变形问题,采用形状补偿的方法对阀杆的尺寸和形状进行了优化。首先采用热固耦合有限元法计算了阀门的变形情况,然后提出了一种改进的位移调整方法重新设计阀门的形状。该方法在常规形状补偿方法的基础上,采用拉格朗日插值算法来识别补偿幅度,并基于变形曲面法向量改变补偿方向。最后通过实验验证了该方法的有效性。

汪朝阳等[3]对低温低压安全阀的膜片密封结构进行了设计。在该设计中,阀瓣组件与阀座间采用膜片软密封结构,可以适用于低温低压工况下的严苛的工作环境,保证安全阀的密封性能,实现无泄漏,并且增大阀瓣组件与阀座间的密封中径,增大介质对阀瓣组件的作用面积,提高了安全阀的开启力,可以更好地适用于低压工况。

以上研究都是基于安全阀本质状态进行分析和改进,通过有限元的方式对阀杆、阀瓣等部件的受力情况进行分析从而给出相应的措施。这些研究主要关注安全阀本体的质量问题。然而,安全阀还有一个重要的功能,即能够有效、及时地排放超压介质,以确保设备的安全。因此,还需要采用流固耦合的方法对安全阀开启后的流动特性进行研究。

Manimaran等[4]采用流固耦合的方式对先导式安全阀进行了动态特性试验和数值模拟,分析了安全阀排放过程中介质的温度、压力以及气流速度等参数的特征,研究了主阀排气口和先导阀排气口对阀门性能的影响。Lin等[5]采用流固耦合的方式计算了储存LNG的阀门在开启过程中LNG的排放特性,按LNG排放的时间顺序给出了流体的具体形态,并分析了LNG排放过程对阀门的冲击情况。Pinho等[6]对运载火箭液体推进系统中的一种低温阀进行了实验和数值表征。使用液氮和水作为工作液进行了两个独立的测量活动,得到了这两种流体的体积流量与通过测试阀的压降之间的特性关系。实验结果表明,试验阀的流量系数与提供单相流动条件的工作介质无关。

针对安全阀泄放过程的研究,Morris等[7]分析了液体的流动系数与安全阀泄放口之间的关系,并提出了一种新的安全阀计算模型。该模型是采用流体损失系数的方式进行描述的,能够更好、更详细地预测安全阀的泄放过程。

Muransky等[8]采用数值模拟的方式对安全阀泄放后喷嘴的残余应力进行计算分析,发现数值模拟方法可以准确地预测喷嘴残余应力的状态,可以为优化安全阀设计提供可靠的技术手段。因此,采用流固耦合的数值计算方法为评估安全阀开启压力、密封性能、泄漏量及优化设计提供重要手段,有助于提高安全阀的校准精度、稳定性和可靠性。

1.2材质分析

安全阀所用的材质也是保证其安全、可靠运行的主要指标。目前,传统安全阀普遍采用的是碳钢,对于有耐腐蚀要求的一般会采用不锈钢CF8、CF8M、CF3、CF3M等,而对于耐高温的安全阀一般采用铬钼钒钢。低温安全阀材质主要是以不锈钢、铜合金为主,对于材质要求较高的场合采用钛合金。近年来对于安全阀新材质研发的报道相对较少,普遍是在现有材质基础上进行调质或进行相应的低温试验,以获得金属在低温状态下的具体性能。

Jaswin等[9]分析了两种阀门常用钢的力学性能。在85 K进行了深冷处理(DCT),并与常规热处理(CHT)的拉伸行为进行了比较,又分别在673 K和923 K下对EN-52和21-4N阀钢进行了高温拉伸试验。结果表明,EN-52和21-4N DCT样品的极限拉伸强度分别比高温下测试的CHT样品提高了7.87%和6.76%。在室温和高温下测试时,EN-52 DCT样品的平均屈服强度比CHT样品提高了11%。在优化条件下进行深冷处理,与未深冷处理的试件相比,EN-52的抗拉强度提高了7.84%,21-4N的抗拉强度提高了11.87%。断口的扫描电子显微镜分析表明,深冷处理的样品在晶面和界面上存在韧窝和微孔洞的合并。深冷处理的21-4N气门钢试件断口呈完整的沿晶断裂,晶间有较深的二次裂纹。从延伸率的结果来看,低温处理样品的延伸率下降幅度比CHT样品的小。这说明深冷处理析出细小的二次碳化物是强度提高、延伸率降低的原因。

Viespoli等[10]对低温阀门材质的延展撕裂进行了分析,对CF3M不锈钢进行拉伸和扭曲实验来表征合金阀杆的静态失效行为,并采用有限元的方式对阀杆进行了标定,最终得出结论:试验用阀杆的强度可以承受过载荷,阀杆上切口的几何形状对其承受的扭矩影响不大。

Liu等[11]对25#阀门的合金钢进行深冷处理,分析了处理后材质的组织演变及力学性能,另外还分析DCT时间和循环次数对25#合金钢组织演变和力学性能的影响。试验结果表明,淬火后的组织为细小板条马氏体,DCT后的组织为片状马氏体和残余奥氏体。同时,残余奥氏体相转变为细小的板条马氏体组织。DCT对材料的力学性能有明显的影响。随着DCT时间和循环次数的增加,材料的强度先增加后急剧下降,而应变则呈现相反的趋势。最大屈服强度为1390 MPa,是原始试件屈服强度(441 MPa)的三倍;材料的硬度随时间和循环次数的增加而略有下降,其最大值为52.6 HRC,提高幅度为28.9%;断裂机制为典型的杯锥形韧性断裂。经过DCT处理后,材料的线膨胀系数先减小后降低,满足低温阀钢在低温使用条件下的要求。

2低温安全阀性能测试

低温安全阀的性能测试与分析,是评估其在低温环境下的开启压力、密封性能和泄漏量的关键工作。针对这一问题,研究人员可以采用多种技术手段进行测试与分析。

施晓敏[12]通过图像处理技术捕捉安全阀泄漏时的喷射流体形状,结合几何形态分析和喷射流体动力学理论对泄漏量进行估算。这种方法具有较高的灵敏度和准确性,有助于实时监测安全阀的密封性能。该装置包括压力控制系统、流量测量系统、图像采集与处理系统以及数据采集与分析系统。通过这些系统的协同工作,实现了对安全阀密封性能的在线监测和实时评估,并指出了安全阀密封性能的影响因素包括阀门开度、进口压力、阀体材料等。通过对这些影响因素的研究,为优化安全阀设计和提高密封性能提供了理论依据。通过对不同类型和规格的安全阀进行测试,证明了所提出的数字化测试技术在实际应用中的可行性。

3低温安全阀校验装置研究进展

安全阀离线校验是指将安全阀从装置上拆解下来进行校验的方法。离线校验是目前安全阀校验中最常用的方法,通常在实验台上获得安全阀的整定压力。整定压力是安全阀校验的最主要检测数据。为了满足校验的低温和超低温环境要求,通常选择低温氮气和低温氦气作为安全阀校验介质,并使用适应低温的压力传感器进行数据采集。值得注意的是,安全阀在超低温状态下的整定压力与常温下存在差异,超低温下整定压力普遍增大。这主要是由于材料在低温状态下发生变形所致。因此,校验台能否更准确地复现安全阀实际工作状态,是确保整定压力准确性的重要因素。

对于低温安全阀校验装置目前由于研究较少,校验过程中也无法真实地复现安全阀的工作状态,现行的《安全阀安全技术监察规程》(TSG ZF0001—2006)中建议采用低温介质对低温安全阀进行校验,并实时监测介质温度,使检验环境更趋近于安全阀的工作环境。虽然考虑了温度对安全阀整定压力的影响,但可操作性差,同时没有给出所监测的低温介质的具体温度范围,检验过程中产生的系统误差依然存在。目前,对于低温安全阀离线校验装置的开发相对较少。

朱健等[13]开发了一种低温安全阀校验台,是将液氮罐的出口与安全阀利用法兰进行对接连接,利用液氮汽化后的压力对安全阀进行校验。该方法简单实用,但存在的问题也很突出。例如,由于液氮的压力较低,校验的安全阀整定压力有限,因而理论上仅能检验压力低于氮气储罐的安全阀;氮气在常温或封闭容器内气化较慢,安全阀校验时升压过程耗时长,校验效率相对较低。

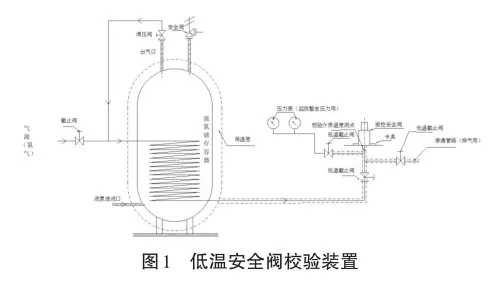

刘晨等[14]开发了一种高压低温安全阀校验装置,为达到较高的校验压力,利用低温液氮将高压氮气或空气进行冷却,使校验介质达到规范中提出的低温要求,从而实现对低温安全阀校验的目的。具体装置见图1。该方法解决了不能校验高压低温安全阀的问题,但同时也存在校验压力与安全阀工作压力不一致而导致起跳压力存在偏差的问题。

4低温安全阀常温校验修正

李博[15]测算出安全阀校验整定的压力与超低温(-100℃)整定压力偏差为0.5%~10.2%,校验整定压力差异率平均为3.26%。常温的安全阀长期处于超低温工况情况下,一般整定压力会大于常温整定值3.26%左右。所以,在低温的工作环境下,需要对常温时整定好的安全阀重新进行调整。该结论略显粗糙,没有给出不同材质、不同温度下安全阀整体压力具体的修正算法,同时阀瓣、阀杆、阀体所处的温度不同,其膨胀量亦不同,这就导致安全阀的起跳压力会发生变化。

5结束语

目前,随着科技的不断进步,新材料和智能化技术为低温安全阀的研发和应用带来了新的可能性,同时也对低温安全阀校验的准确性和可靠性提出了更高的要求。因此,基于大量安全阀检验大数据对原有检验过程进行优化,研制开发新型的低温安全阀校验台,使其能够适应特定的校验介质温度,已成为一项迫切的任务。此外,研究校验介质温度对安全阀整定压力的影响,以及在常温、校验介质温度下的修正系数也是目前应重点研究的方向。

参考文献

[1]王慧颖,张华,张学军.高压低温先导式安全阀的设计[J].机械工程师,2009(12):95-96.

[2]MA J W,LI T L,JIA Z Y,et al.An improved displacement adjustment method for over-large deformation of valve at the cryogenic temperatures [J].Cryogenics,2023:103702.

[3]汪朝阳,鲍鲜宇,何葳,等.低温低压安全阀的膜片密封结构设计与仿真优化[J].压力容器,2022,39(11):47-55.

[4]MANIMARAN A,HIREMATH S S,SHEKHAR K P.Dy? namic simulation and validation of a vent and safety valve for cryogenic flight tanks[J].Procedia Technology,2016,25:1320-1334.

[5]LIN Z H,LI J Y,JIN Z J,et al.Fluid dynamic analysis of liq? uefied natural gas flow through a cryogenic ball valve in liq? uefied natural gas receiving stations[J].Energy,2021,226(5):120376.

[6]PINHO J,PEVERONI L,VETRANO M R,et al.Experimen? tal and numerical study of a cryogenic valve using liquid ni? trogen and water[J]. Aerospace science and technology,2019,93(2):105331.

[7]MORRIS S D.Liquid flow through safety valves: Diameter ratio effects on discharge coefficients, sizing and stability[J]. Journal of Loss Prevention in the Process Industries,1996,9(3):211-224.

[8]MURANSKY O,SMITH M C,BENDEICH P,et al.Validat? ed numerical analysis of residual stresses in Safety Relief Valve(SRV)nozzle mock-ups[J].Computational Materials Science,2011,50(7):2203-2215.

[9]JASWIN A,DHASAN M L.Effect of cryogenic treatment on the tensile behavior of En 52 and 21-4N valve steels at room and elevated temperatures[J]. Materials Design,2011,32(4):2429-2437.

[10] VIESPOLI L M,INGEBO P I,BERTO F.Ductile tearing of cryogenic valve components[J].Procedia Structural Integrity,2020,26(10):293-298.

[11] LIU X,ZHAO C F,ZHAO K.Microstructure evolution and mechanical/physical properties of 25# valve alloys steel sub? jected to deep cryogenic treatment[J].Vacuum,2019,160:394-401.

[12]施晓敏.安全阀密封性能数字化测试技术研究[D].无锡:江南大学,2018.

[13]朱健,王林,刘晨,等.一种低温安全阀校验台:CN202210427460.7[P].2022-06-10.

[14]刘晨,赵增晖,王林,等.一种高压校验的低温阀门校验系统及方法:CN202310693778.4[P].2023-09-19.

[15]李博.超低温安全阀常温与低温整定压力差异研究[J].品牌与标准化,2014(10):93-94.

作者简介

刘晨,男,1983年出生,高级工程师,硕士,研究方向为特种设备安全。

李雨宸,男,2000年出生,硕士,研究方向为特种设备安全。

王林,男,1982年出生,高级工程师,博士,研究方向为特种设备安全。

高跃,女,1985年出生,工程师,硕士,研究方向为环境监测。

(编辑:刘一童,收稿日期:2024-07-04)