火电厂锅炉燃煤机组耦合氨燃料燃烧特性分析

2025-01-21陈鸿

摘 要:为探究火电厂锅炉燃煤机组耦合氨燃料燃烧特性,本文设计了燃煤机组耦合氨燃料燃烧试验装置,使用一维炉观察燃煤机组耦合氨燃料的燃烧稳定性,使用烟气分析系统分析燃煤机组耦合氨燃料NOx的排放特性,使用平焰燃烧器对燃煤机组耦合氨燃料燃烧的火焰特性进行研究。分别用氨和煤粉进行单独燃烧和混烧,燃烧温度为1400℃。结果显示,燃煤机组耦合氨燃料燃烧时,NOx排放高于单烧时的排放量且燃料总质量增加时,排放量进一步增加,耦合氨燃料的火焰形状也会从原本形状变成细长,氨含量为20%时的燃烧状态最稳定。

关键词:燃煤机组;氨燃料;燃烧特性;煤氨混烧;烟气分析系统

中图分类号:TM 62 文献标志码:A

传统燃煤机组在运行过程中,主要将煤炭作为燃料,在燃烧过程中会产生大量的二氧化碳和其他污染物,给环境带来了巨大压力[1]。为解决这个问题,国内外学者和企业纷纷进行了一系列研究。目前耦合氨燃料燃烧技术因其独特的优势而备受瞩目。氨作为一种无碳富氢的化合物,燃烧产物主要为氮气和水,具有显著的低碳排放特性[2]。同时,氨的储运技术成熟,安全性高,易于大规模应用。燃煤机组耦合氨燃料燃烧技术是将氨与煤粉混合燃烧,既保持了燃煤机组的高效性,又显著减少了碳排放,为实现燃煤机组的低碳转型提供了一条可行路径[3]。本文旨在深入研究燃煤机组耦合氨燃料燃烧过程中的燃烧特性,通过理论分析与试验验证相结合的方式,揭示燃煤机组耦合氨燃料燃烧技术的内在机理和优势,为燃煤机组的低碳化改造提供科学依据和技术支持。本文的研究不仅具有重要的理论意义,而且对推动电力行业的绿色转型和可持续发展具有重要的实践价值。

1 资料与方法

1.1 氨燃料燃烧特性

目前火电厂的燃煤机组与煤粉混合燃烧的气体燃料主要有氨、氢和甲烷,这3种燃料的主要理化性质对比见表1[4]。

根据表1可以总结出氨燃料的燃烧特性。氨的密度较大,因此在储存和释压燃烧的过程中,氨燃料燃烧需要的空气量比氢和甲烷更小。常温条件下只需要加压到1MPa就能够液化储存氨。辛烷值越高,抗爆性越好,因此使用氨燃料燃烧时也最安全。氨燃料的空燃比远低于氢和甲烷,因此单位质量的氨燃料需要的助燃空气最少,降低了设备的能量消耗[5-7]。

1.2 试验装置与方法

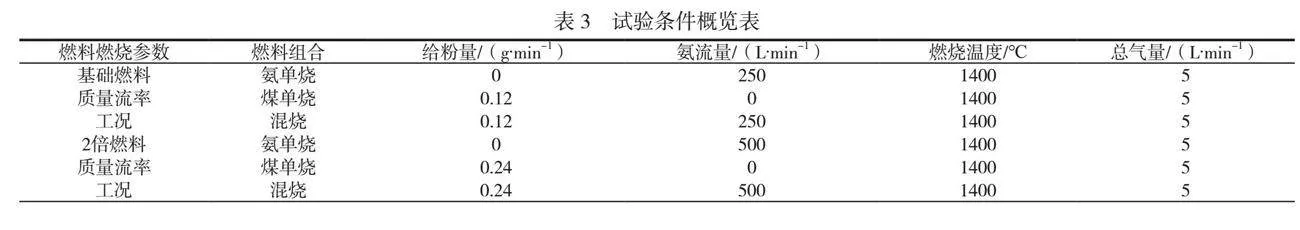

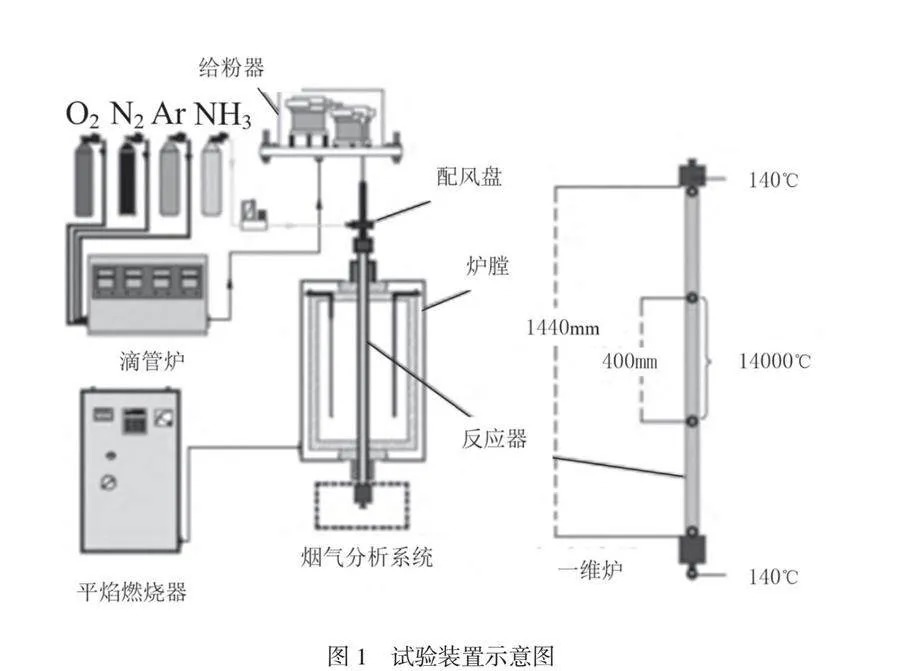

燃煤机组耦合氨燃料燃烧试验装置示意如图1所示。

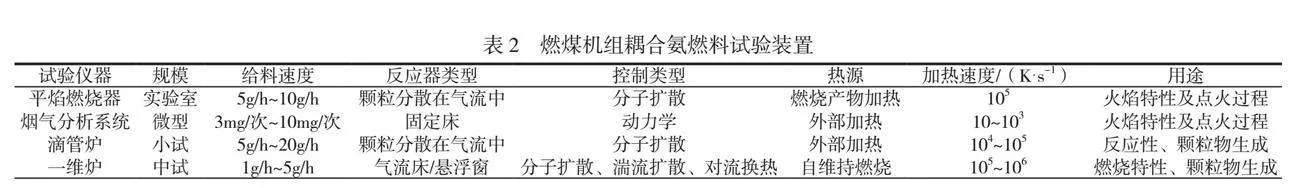

试验装置各部分具体功能见表2。

不同的试验装置研究的试验内容不同,一维炉可以观察燃煤机组耦合氨燃料的燃烧稳定性,用烟气分析系统可以分析燃煤机组耦合氨燃料NOx的排放特性,平焰燃烧器具有良好的光学可视性,可以对燃煤机组耦合氨燃料燃烧的火焰特性进行研究[8]。

试验分别用氨和煤粉进行单独燃烧和混烧,燃烧温度为1400℃。试验中使用的氨燃料为氨气与氩气的混合气,比例为6∶4;煤种使用粒径为60μm~100μm的烟煤。不同燃料组合的试验工况见表3。

1.3 试验流程

在试验开始前,先检查关键试验装置的运行状态并进行校准,保证试验结果的准确性。准备干燥至水分适量的煤粉作为试验材料,与此同时保证实验室通风。当试验开始时,先启动滴管炉,使其逐渐升温至预定的高温状态,模仿燃煤机燃烧的高温环境,为氨燃料的燃烧提供所需的高温环境。通过调整给粉器的刮板高度、角度及旋转平台转速,控制煤粉的连续供给速率,保证煤粉能够稳定、均匀地进入平焰燃烧器。同时,利用配风盘调节进入反应器的空气量,优化燃烧条件,促进煤粉与氨燃料的耦合燃烧。在燃烧过程中启动烟气分析系统收集燃烧时产生的烟气,在烟气分析系统中对其进行详尽分析。在此过程中,需要密切关注烟气中成分的浓度变化,并详细地将这些试验数据记录下来。燃烧时,采用平焰燃烧器对燃烧的火焰特性进行观察与分析,与此同时,将部分燃烧产物引入一维炉中,观察煤粉与氨燃料耦合燃烧时的燃烧稳定性。

在试验结束后,关闭所有试验装置,并对实验室进行仔细清理,保证试验装置全部归位。根据试验过程中记录的试验数据与试验现象,对燃煤机组耦合氨燃料的燃烧特性进行分析。

2 试验结果分析

2.1 燃煤机组耦合氨燃料NOx排放特性试验结果分析

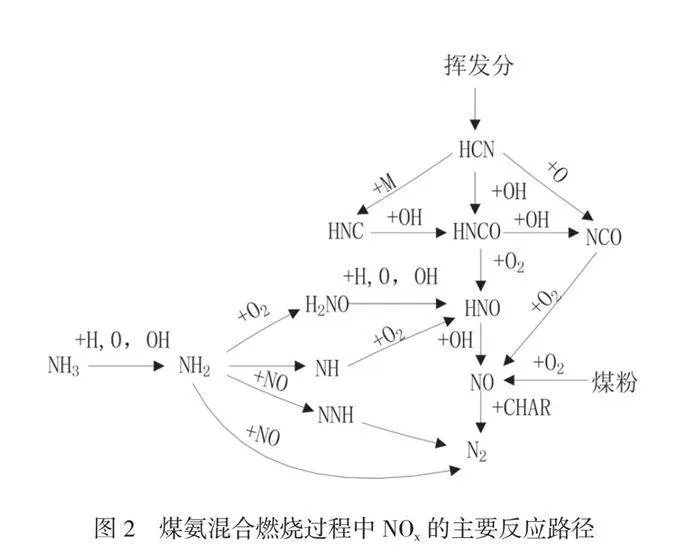

在模拟燃煤机组耦合氨燃料燃烧过程中,发现NOx的排放量与煤氨耦合燃烧的燃料总质量和燃料中氨的含量有关。在煤氨混合燃烧过程中,NOx的主要反应路径如图2所示。

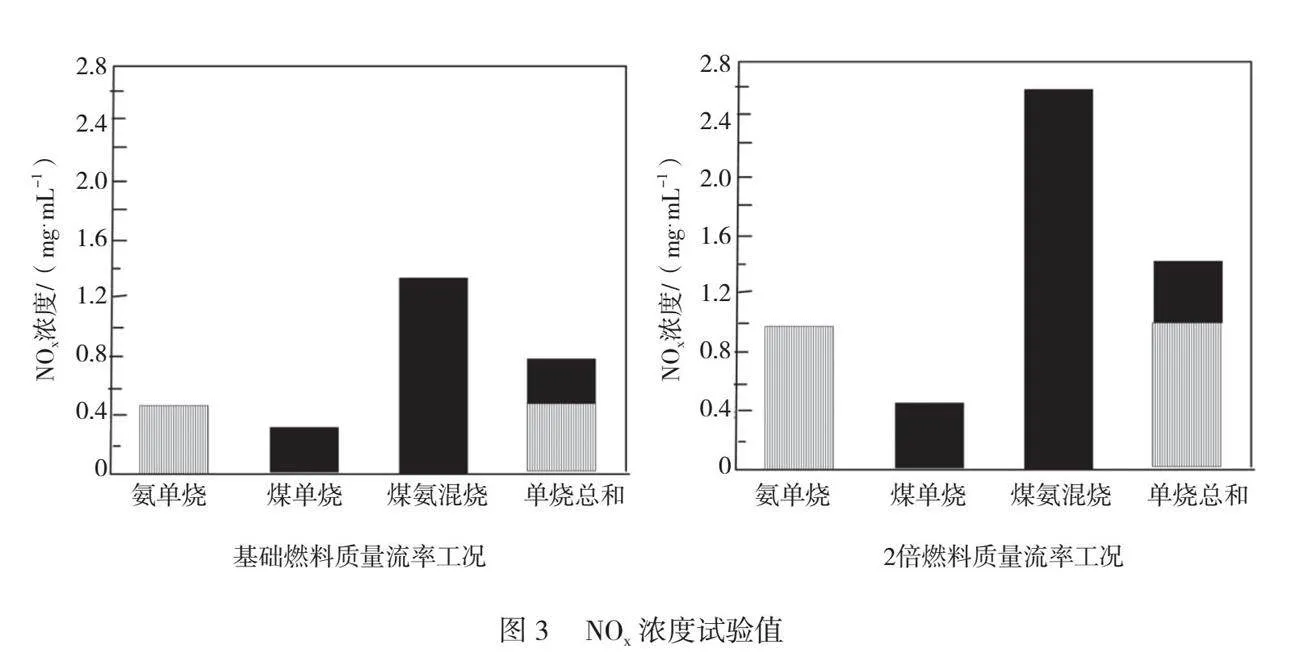

根据上述反应路径可以看出,HNO是影响NOx产生的关键基团。燃料质量流率与NOx浓度的关系如图3所示。

根据图3可以看出,氨单烧时,NOx排放浓度始终要比煤单烧时高,这主要与燃料中氨的含量有关,并且在煤氨混烧的过程中,无论燃料质量如何变化,NOx的排放浓度都远高于氨单烧和煤单烧时的水平,且煤氨混烧后的NOx排放浓度还超过了两种燃料单独燃烧时NOx排放浓度的总和。与基础燃料质量流率工况的NOx排放浓度相比,2倍燃料质量流率工况的NOx排放浓度有了明显的提升,但煤单烧时NOx的排放浓度增长却十分有限,仅从0.326mg/L升至0.459mg/L。

而氨单烧时NOx排放浓度增加最多,从0.457mg/L升至1.001mg/L。煤氨混烧时NOx排放浓度从1.332mg/L升至2.618mg/L,仅次于氨单烧时增加量。说明在本试验条件下,燃料总质量越高,煤氨混烧所排放的NOx就越多。

2.2 燃煤机组耦合氨燃料火焰特性试验结果分析

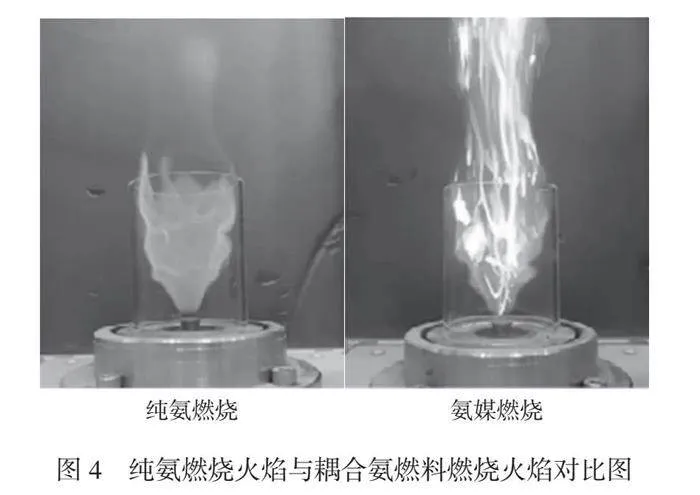

耦合氨燃料的燃烧火焰光滑,纯氨燃烧和耦合氨燃料的燃烧火焰对比如图4所示。

由图4可以看出,耦合氨燃料的燃烧火焰更旺盛,说明耦合氨燃料的火焰更加稳定,火焰形状会从原本形状变成细长。此外,耦合氨燃料的火焰温度传播速度会随着掺氨比的不同而存在差异:在少氨的情况下,燃烧火焰的析出物造成的局部当量比值变大,火焰温度传播速度加快;而在富氨的情况下,燃烧火焰的析出物造成的局部当量比值变小,火焰温度传播速度减慢。

2.3 燃煤机组耦合氨燃料燃烧稳定性试验结果分析

本试验使用三维数值模拟法研究了煤粉中氨含量对火电厂锅炉燃煤机组耦合氨燃料燃烧特性的影响。从给粉器中心射入NH3,可以观察到当煤粉中氨的含量超过40%时,高速度喷射的NH3能够穿过火焰的回流区域,使火焰由原有状态转变为细长状态;当煤粉中氨的含量在20%以下时,火焰则基本维持与煤单烧时相似的形状,变化并不明显。当进行中试试验时,针对供给量为100kg/h的给粉器,深入研究了煤粉中氨含量与氨射入位置对燃烧炉膛内燃烧特性的综合影响。试验结果显示,在氨含量仅为5%和10%的情况下,燃烧性能并没有出现明显变化;当氨含量增至15%和20%时,燃烧性能开始出现较为明显的变化。此时可以通过调整氨的射入位置,改善高氨含量条件下的燃烧性能,使燃煤机组耦合氨燃料稳定燃烧。

3 试验结论分析

在燃煤机组耦合氨燃料的试验中,本文深入探究了其对NOx排放、火焰特性及燃烧稳定性的影响。试验结果表明,随着燃料总质量和氨含量增加,NOx排放量显著上升,尤其是在煤氨混烧的工况下,NOx排放浓度远高于单烧工况,这表明掺入氨对生成NOx具有影响。同时,耦合氨燃料的火焰表现出更高的稳定性和更旺盛的燃烧状态,但当氨含量过高时,火焰形态由旋流火焰转为细长状,且火焰温度传播速度随掺氨比变化而异。通过三维数值模拟和中试试验,发现氨的掺入量对燃烧稳定性有显著影响,氨含量超过40%时会显著改变火焰形状,而适量掺氨(例如20%以下)并调整氨射入位置则能有效改善燃烧性能。综上所述,燃煤机组耦合氨燃料在降低污染物排放和提高燃烧效率方面具有潜力,但须精细控制氨的掺入量和喷射方式,保证燃烧稳定性和低NOx排放。

4 结语

在深入探讨火电厂锅炉燃煤机组耦合氨燃料燃烧特性的过程中,本文不仅揭示了氨燃料与燃煤机组耦合燃烧的复杂机制,还展现了该技术在降低碳排放、优化燃烧性能及提高环保效益方面的显著优势。本研究不仅可以为燃煤机组的低碳化改造提供一条切实可行的技术路径,还可以为电力行业应对全球气候变化挑战贡献新的思路与方法。然而,本研究在取得一定成果的同时,也存在不足之处,例如,在燃烧稳定性控制、氨燃料高效利用及污染物协同减排等方面,仍须进一步优化。未来随着技术的不断进步和研究深入,燃煤机组耦合氨燃料燃烧技术将会在更多领域得到应用和推广。同时,加强跨学科合作与国际交流,共同推动氨燃料技术的创新发展,也将是实现电力行业绿色转型的关键。

参考文献

[1]马超坤,何宏舟.内燃机燃烧氨燃料的研究综述[J].车用发动机,2024(2):1-8.

[2]吕晓东,尹欢,路远.氨燃料在大发动机的应用前景及技术趋势[J].铁道机车与动车,2024(1):14-16,5.

[3]王华坤,徐义书,张保华,等.煤掺氨燃烧过程中NO生成特性和氨氮转化行为研究[J].能源环境保护,2023,37(4):30-37.

[4]丁先,李汪繁,马达夫.燃煤机组耦合氨燃料燃烧特性及经济性探讨[J].热力发电,2022,51(8):20-28.

[5]许焕焕,葛一,李强,等.氨燃料及应用技术研究进展[J].东北电力大学学报,2022,42(2):1-13.

[6]王智化,余作超,陈晨霖,等.新型零碳氨燃料的燃烧特性研究进展[J].华中科技大学学报(自然科学版),2022,50(7):24-40,78.

[7]夏鑫,蔺建民,李妍,等.氨混合燃料体系的性能研究现状[J].化工进展,2022,41(5):2332-2339.

[8]陈达南,李军,邓立生,等.多孔燃烧器中氨/空气燃烧特性数值研究[J].新能源进展,2021,9(4):294-299.