65Mn耐磨涂层的制备及性能研究

2025-01-21时向前李增荣许芳源苏小朋

摘 要:为了解决铝制发动机缸体耐磨性差的问题,本文利用热喷涂技术,在铝制发动机气缸内壁制备一层铁基耐磨涂层。进而选择喷涂丝材和适合的喷涂工艺,制备出65Mn耐磨涂层,并对涂层的硬度、厚度、微观组织、物质组成以及耐磨性进行试验和分析。结果表明,涂层硬度适中,涂层中存在大量氧化物和孔隙结构,在湿摩擦条件下,涂层的摩擦系数均小于灰铸铁(HT)的摩擦系数,从而说明制备耐磨涂层是解决该问题的一条有效途径。

关键词:65Mn耐磨涂层;电弧热喷涂;铝制发动机缸体;轻量化

中图分类号:TG 142 " " 文献标志码:A

采用铝制发动机缸体是实现机车领域轻量化的一条有效途径[1],但是铝制发动机缸体内壁极易出现磨损和损伤,如果不加以改进,那么会降低发动机功率、增加燃油消耗和排放,还可能产生大量的金属颗粒,加速其他关键零部件的损伤,甚至会使发动机报废[2]。因此,在铝制发动机缸体内壁表面制备涂层,使其在缸体内壁表面形成高硬度、高韧性和高耐腐蚀的保护层,能够有效提升缸体的耐磨性,从而达到机车轻量化的目的[3]。国内、外许多研究机构和企业在提高铝制发动机缸体内壁耐磨性方面已取得了一定进展[4]。例如将铸铁缸套嵌入铝制缸体内,或者用新工艺制备出高耐磨的铝合材料进而制备缸体。但是前者很难解决间隙和热膨胀不同的难题,后者投入太高,工艺复杂,二者均很难实现[5]。采用物理气相沉积、化学气相沉积或者电镀等技术也可以制备涂层,但是存在涂层太薄或者与铝制基体结合不强等问题。因此采用热喷涂技术在缸体内壁制备耐磨涂层具有良好前景。

1 涂层材料的选择

常见的涂层材料包括陶瓷材料、金属基复合材料和其他耐磨合金材料,根据不同的应用需求可以进行灵活选择。涂层的制备也可以选择电弧喷涂、火焰喷涂、等离子喷涂和爆炸喷涂等方法,采用热喷涂技术可以制备出耐磨涂层,需要控制好喷涂工艺参数并选择合适的材料,才能制备出具有高硬度、低摩擦系数和良好附着力的耐磨涂层。本文将成本便宜的铁基合金为喷涂材料,并采用常见的电弧热喷涂技术制备涂层。

本文针对铁基材料,选择直径为2mm的65Mn金属丝材,化学成分见表1。

采用XDP-6型电弧喷涂设备,喷涂前需要清理基体表面,利用射吸式喷砂机高速喷射石英砂颗粒,撞击基体表面,以去除氧化物和杂质,并产生均匀的粗糙表面。将FeAl作为过渡层,以保证涂层与基体的结合强度,制备65Mn涂层的电压为34V、电流为200A、空气压力 为0.5MPa,喷涂距离为180mm。

2 试验与结果分析

2.1 65Mn涂层微观形貌与物相观察分析

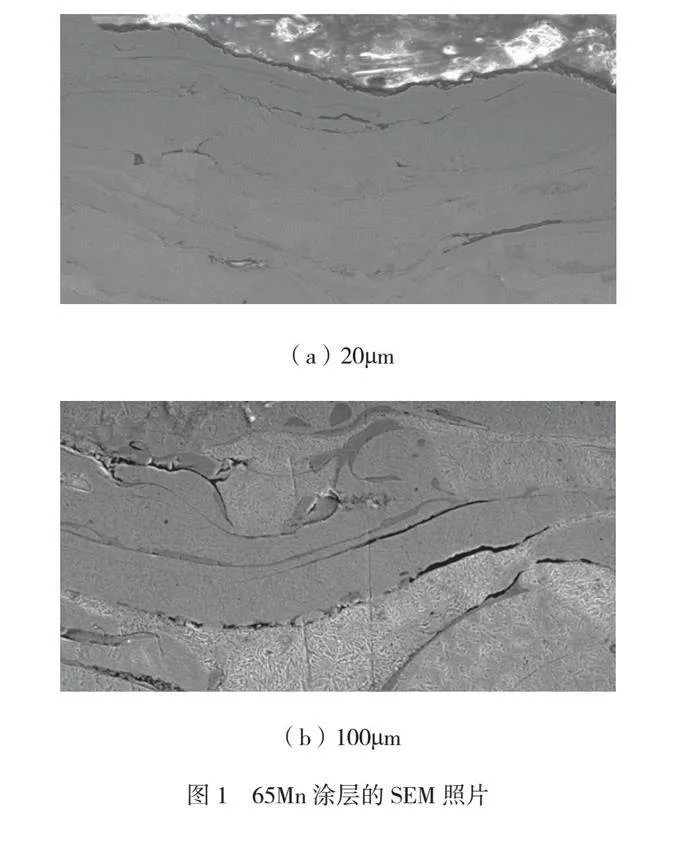

65Mn涂层的微观组织形貌如图1所示。观察图1可以发现,涂层组织比较致密,涂层内部组织扁平化较好,连续化均匀化较好,扁平粒子边界被氧化物以长条形包围。但是也存在一些扁平化较差的组织,呈现椭圆形甚至圆形。出现该现象的原因可能是喷涂电流过大,导致在一段时间内熔化的喷涂丝材较多,由于温度不均匀,有些喷涂颗粒受高温影响体积膨胀,有些喷涂颗粒则温度较低,导致2种颗粒到达基体表面的状态不同,因此扁平化效果也不尽相同。此外,熔融细小粒子到达基体表面与冷却凝固沉积时刻不同,因此不可避免地会出现少量孔隙,同时气体不能及时排出,涂层也存在少量气孔。但是从整体上看,制备的涂层微观组织的粒子连续均匀分布,致密性良好,沉积层中出现的孔隙极少。

对65Mn涂层进行X射线衍射图谱分析,结果表明,氧化物主要为FeO、Fe3O4和Mn3O4,还有少数其他氧化物。

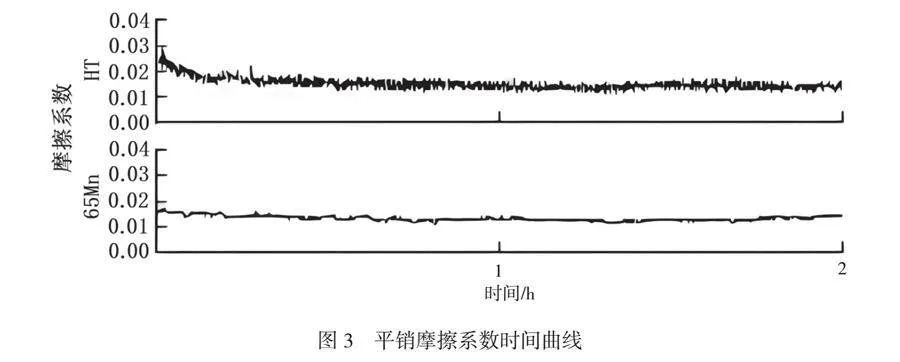

2.2 65Mn涂层侧面观察

65Mn涂层和灰铸铁横截面形貌如图2所示,在金相显微镜头下可以看到,这2种涂层紧紧贴合基体表面,但是也存在由基体表面不平整导致的孔隙。经测量,65Mn涂层平均厚度为414.5μm。

2.3 涂层硬度结果与分析

利用显微硬度计对涂层和灰铸铁进行显微硬度测试。取9个不同的位置进行测试,去掉一个最高值和一个最低值,剩下的7个值取平均值,灰铸铁的平均显微硬度值为229,范围跨度不大,主要集中在201~263。65Mn涂层的显微硬度值为107~437,硬度跨越范围较大,平均硬度值为328.9。

2.4 磨损试验结果与分析

2.4.1 平销浸油润滑磨损试验结果与分析

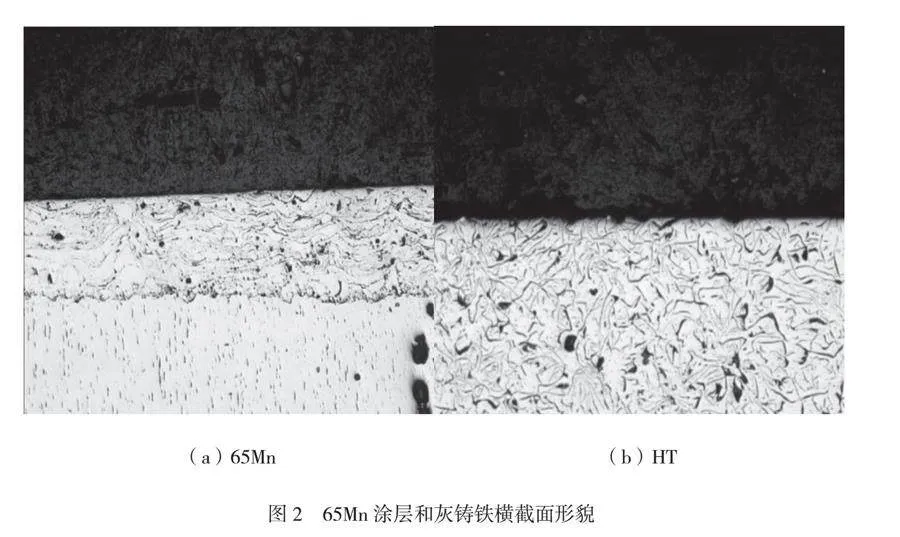

磨损试验工作参数包括轴向力50N,时间2h,转速0.5m/s,

滑行距离3600m。采用普通轿车发动机润滑油进行润滑。

试验结果如图3所示。结果表明,在浸油润滑条件下进行摩擦,65Mn涂层的摩擦系数明显低于灰铸铁。从这个角度看,当平销浸油润滑摩擦时,65Mn涂层的耐磨性高于灰铸铁。由于在浸油摩擦过程中,销子的磨损量较少,因此没有测量销子的磨损量。由磨损失重的测量结果得知,65Mn涂层磨损失重为0.003g,灰铸铁的失重为0.0043g,因而65Mn涂层比灰铸铁耐磨。出现该结果的原因主要与涂层组织存在的孔隙有关。在浸油润滑条件下,润滑油停留在涂层孔隙内,摩擦过程中油液在涂层表面生成润滑膜,使摩擦系数大幅降低。由摩擦学原理也可以得到进一步验证。因为在全膜润滑状态下,涂层表面与平销表面不直接接触,因此不会出现磨损现象,只有油膜失效后才会出现涂层磨损。涂层的失重主要与涂层粒子间的结合力有关,在摩擦力的作用下,粒子间的结合力越强,就越耐磨。

观察2种试样的磨痕形貌可以发现,65Mn涂层的磨痕连续、光滑,涂层表面出现磨损脱落的碎屑;灰铸铁磨痕较粗糙,并且流畅度低于65Mn涂层。

2.4.2 平销干磨损试验结果及分析

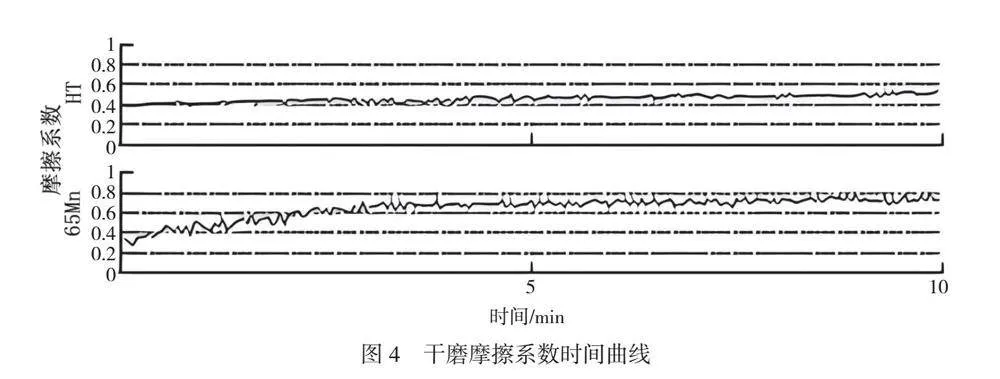

平销干摩擦磨损试验的参数包括摩擦时间10min、轴向力50N。此时涂层可能会出现黏着磨损,因此涂层及其对磨件的失重均应考虑在内。试验结果如图4所示。比较平销油液润滑试验,在平销干磨损试验条件下,65Mn涂层的摩擦系数明显变高,约为0.7,灰铸铁的摩擦系数约为0.5,65Mn涂层的摩擦系数比灰铸铁的摩擦系数高约0.2。测量磨损失重可知,65Mn涂层的失重为0.0059g,对磨销钉的失重为0.0056g;灰铸铁的失重为0.0095g,对磨销钉的失重为0.0023g。此时65Mn涂层的失重低于灰铸铁,但是其对磨销钉的失重却比灰铸铁对磨销钉的失重大,说明在干磨条件下,65Mn涂层的耐磨性比灰铸铁好。

观察2种材料磨损表面的显微形貌可以看出65Mn涂层出现擦伤,原因是氧化物脱落,并停留在涂层表面。

2.5 65Mn涂层的孔隙

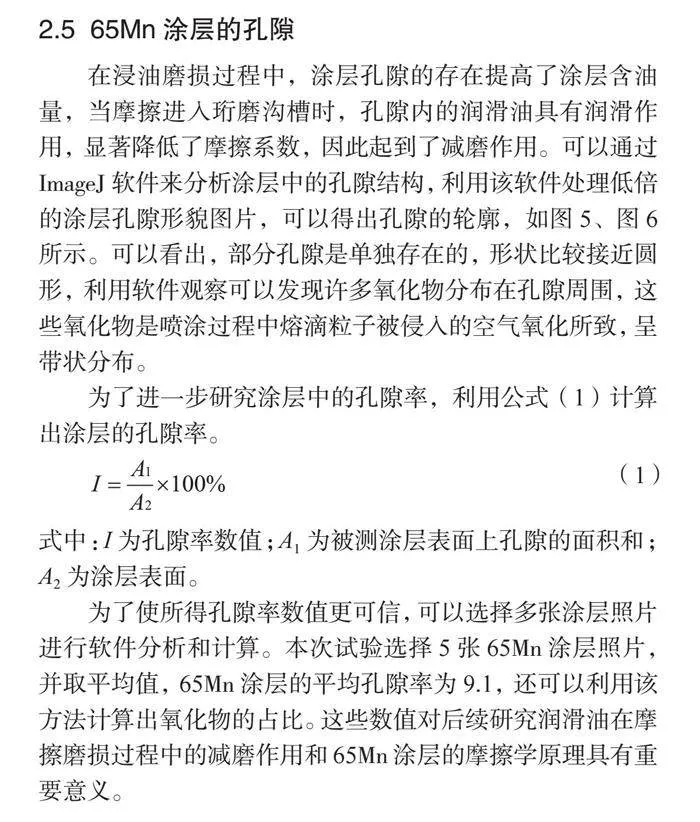

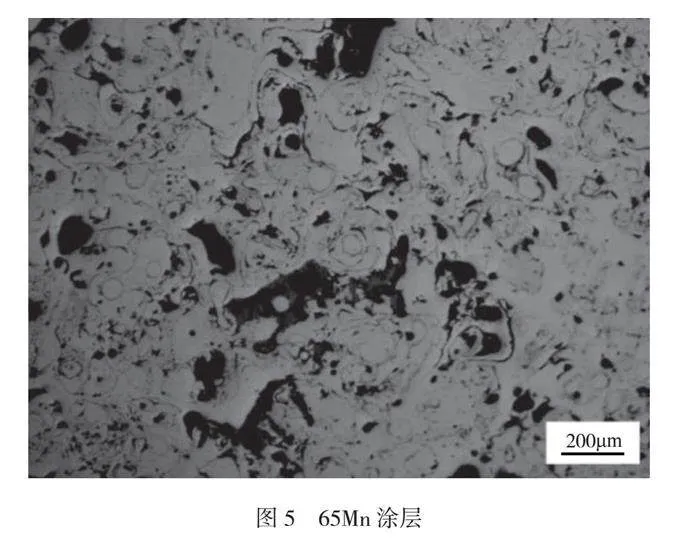

在浸油磨损过程中,涂层孔隙的存在提高了涂层含油量,当摩擦进入珩磨沟槽时,孔隙内的润滑油具有润滑作用,显著降低了摩擦系数,因此起到了减磨作用。可以通过ImageJ软件来分析涂层中的孔隙结构,利用该软件处理低倍的涂层孔隙形貌图片,可以得出孔隙的轮廓,如图5、图6所示。可以看出,部分孔隙是单独存在的,形状比较接近圆形,利用软件观察可以发现许多氧化物分布在孔隙周围,这些氧化物是喷涂过程中熔滴粒子被侵入的空气氧化所致,呈带状分布。

为了进一步研究涂层中的孔隙率,利用公式(1)计算出涂层的孔隙率。

(1)

式中:I为孔隙率数值;A1为被测涂层表面上孔隙的面积和;A2为涂层表面。

为了使所得孔隙率数值更可信,可以选择多张涂层照片进行软件分析和计算。本次试验选择5张65Mn涂层照片,并取平均值,65Mn涂层的平均孔隙率为9.1,还可以利用该方法计算出氧化物的占比。这些数值对后续研究润滑油在摩擦磨损过程中的减磨作用和65Mn涂层的摩擦学原理具有重要意义。

3 结论

本文采用电弧热喷涂工艺,将FeAl作为过渡层,在喷涂电压34V、电流200A、空气压力0.5MPa和喷涂距离180mm的条件下,在铝制发动机缸体内壁成功制备出了65Mn涂层。该65Mn涂层组织粒子扁平程度高,呈现出完美扁平的层状结构,氧化物连续均匀散布在涂层组织间。受氧化物分布情况、粒子堆叠程度和孔隙数量、分布等因素影响,涂层硬度范围跨越较大,但是均高于灰铸铁的平均硬度。

在平销浸油润滑条件下,65Mn涂层的耐磨性能均高于灰铸铁。主要原因是浸入涂层孔隙结构中的润滑油在摩擦过程中可以形成润滑膜,显著降低了摩擦系数,进而使65Mn涂层表现出良好的耐磨性。

在平销干磨的条件下,65Mn涂层的耐摩性能也高于灰铸铁,说明将65Mn涂层作为铝制发动机缸体内壁的减摩涂层是可行的。

参考文献

[1]徐佳欣,李增荣,吴艳,等.热喷涂技术在汽车轻量化中的应用研究[J].中国新技术新产品,2022(2):74-76.

[2]陈吉朋,王计安,周宏平.旋耕刀表面硬质WC合金涂层的电弧热喷涂工艺研究[J].表面技术,2024,53(15):234-241,251.

[3]郭强,赵巍,张冲.热喷涂高铝含量Zn-Al合金涂层热带岛礁大气环境腐蚀行为研究[J].装备环境工程,2024,21(3):129-137.

[4]王明远,李文亚,徐雅欣,等.冷喷涂硬质合金耐磨涂层研究进展[J].表面技术,2024,53(10):28-40.

[5]张世洲,殷咸青,王轲岩,等.激光熔覆光斑形状对铁基涂层组织结构及耐磨性能的影响研究[J].热加工工艺,2024,53(5):55-59,64.