基于参数整定的气动阀门定位装置最优控制策略研究

2025-01-21王小飞吴爽

摘 要:本文旨在探讨参数整定支持下,如何制定气动阀门定位装置最优控制策略。本文提出了一种五步开关控制算法,作为气动阀门定位的基本控制框架。该算法通过优化开关信号的切换顺序,减少了控制过程中的延迟或者超调现象。摩擦力的存在会显著延长定位装置的响应时间,而不适当的进气、排气量则可能导致阀门的滞后现象,从而降低定位精度。本文为气动控制领域提供了一种有效的控制方法,推动了气动控制技术的发展。

关键词:参数整定;五步开关控制算法;摩擦力

中图分类号:TH 134 " 文献标志码:A

气动阀门广泛应用于各种流程控制系统中,其性能直接影响生产效率。随着工业智能化发展,工业生产对气动阀门的定位精度以及响应速度的要求越来越高。但是在实际生产过程中,气动阀门在实际运行中常受到摩擦力、进气量、排气量等因素的影响,导致定位精度不足、响应迟缓等问题。为解决这一问题,相关研究人员引入参数整定理论,尝试制定一种控制方法来实时调整参数,以适应不同工况下的需求,提升阀门的动态响应能力。

1 五步开关控制算法

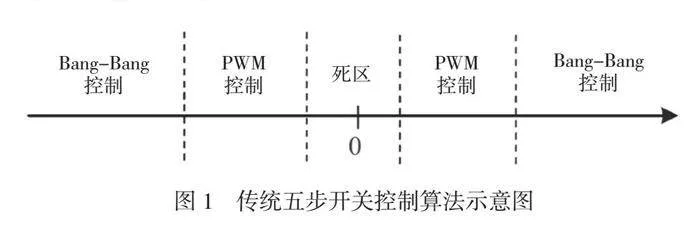

五步开关控制算法是一种将Bang-Bang控制与PWM控制相结合的控制策略。通过这种方式提高气动阀门定位装置的控制精度、稳定性以及响应速度(如图1所示)。

本次研究中,根据阀门实际位置与目标位置的偏差,调整PWM信号的占空比,通过PWM信号控制气动阀门的开度,使阀门缓慢接近目标位置。而死区的设计主要是为了防止阀门在目标位置附近频繁切换,提高控制稳定性而设置的一个区间。当阀门实际位置进入死区范围时,控制器不再输出Bang-Bang信号,而是采用PWM控制。在死区范围内,继续采用PWM控制,直至阀门稳定在目标位置,通过PWM信号控制气动阀门的开度,使阀门在死区内缓慢调整[1]。

2 摩擦力对定位装置的影响

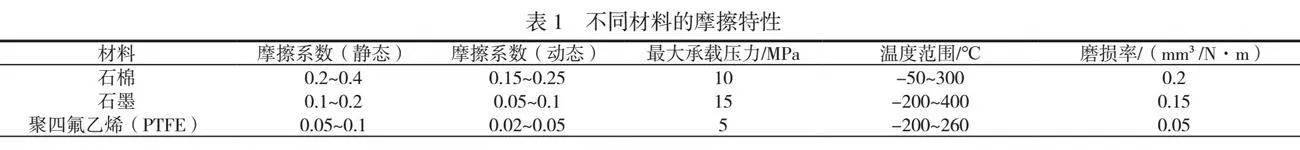

在气动阀门中,摩擦力主要来源于阀杆与阀体之间的接触、填料材料的摩擦以及阀门在运行过程中的磨损。阀杆与阀体的接触面积、表面光洁度以及润滑情况都可能对摩擦力产生影响。此外,填料材料的选择也是一个重要因素,不同材料的摩擦特性不同(见表1)。

分析表1可以发现,聚四氟乙烯(PTFE)与石墨在摩擦系数上有明显差异,前者具有较低的摩擦力,因此在控制精度以及响应速度方面表现更优秀。

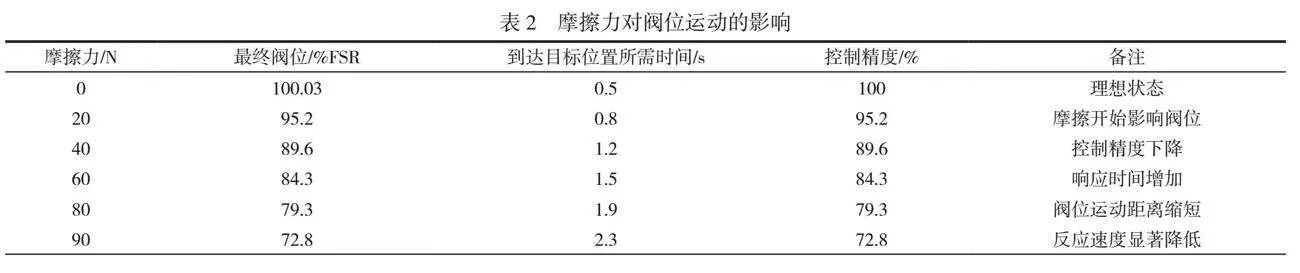

此外,研究人员要通过试验深入分析摩擦力对阀位运动的影响,结果见表2。

分析表2可以发现,在理想情况下(无摩擦力),气动阀门能够达到目标位置的准确度可高达100.03%FSR(Full Scale Range)。然而,随着摩擦力增加,从20N到90N,阀位最终达到的位置分别降至95.2%FSR、89.6%FSR、84.3%FSR、79.3%FSR、72.8%FSR。这一趋势表明,摩擦力的增加直接导致阀位运动距离缩短,最终影响系统的控制精度。在阀位启动阶段,摩擦力的增加会导致阀位到达目标位置的时间延长[2]。这是由于启动时,阀门需要克服静摩擦力才能开始移动,而一旦克服后,运动的动态摩擦力会相对较小。因此,摩擦力的增加不仅影响阀位的最终位置,还增加了系统的响应时间。

3 进气量/排气量对定位装置的影响

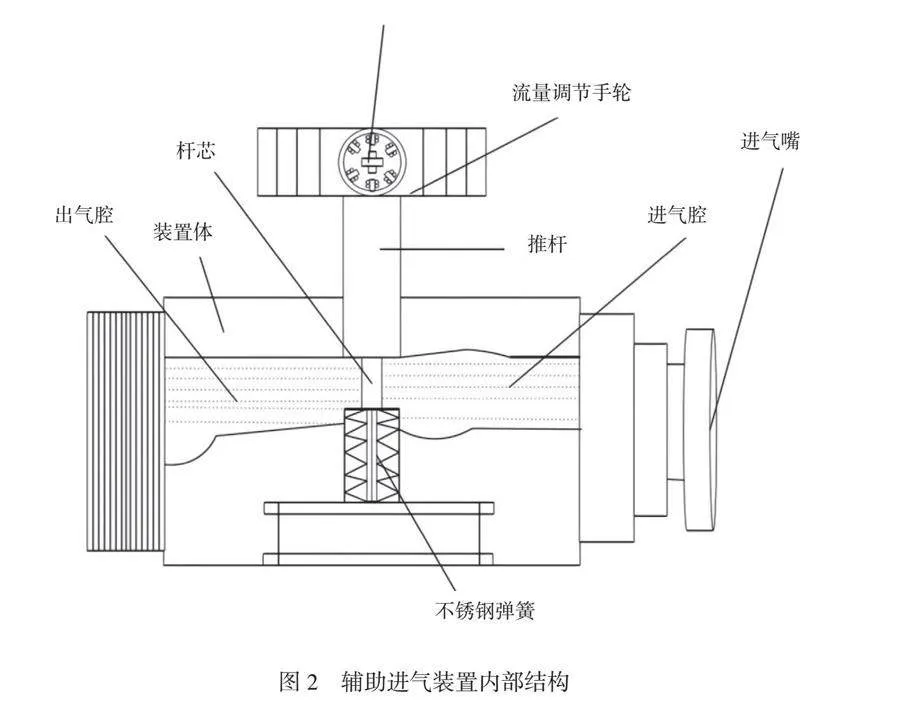

在气动系统中,进气量与排气量是否平衡,决定了气缸内压力的变化情况,进而也影响阀位的移动速度以及最终定位的准确性。本次研究中,研究人员设计了一种手动调节进气量的辅助定位装置。该装置主要由装置体、流量调节手轮、推杆、杆芯、不锈钢弹簧、进气嘴、出气腔、进气腔以及步进电机等部位组成。通过旋转流量调节手轮,操作者能够方便地调节出气腔与进气腔之间的开度,从而实现对进气量、排气量的精确控制,如图2所示。

在本次研究中,研究人员逐步改变流量调节手轮的开度,将开度档位设为100%、90%、70%、60%、50%、40%、30%,观察不同进气量下阀位的响应特性。随后,将同样的方法应用于排气阶段,以验证排气量对定位器性能的影响,结果如图3所示。

对图3所展示的试验数据进行详细分析,研究人员发现在充气阶段,随着进气量逐步增加,阀位的响应速度也随之显著提升。具体来说,当阀门的开度达到100%时,可以看到阀位的移动速度显著加快,其平均运行速度较大,几乎接近阀门的最大行程范围[3]。这一现象进一步表明,在充气过程中,进气量是决定阀位动态响应速度的关键因素。

4 参数整定

4.1 行程类型整定

本次研究中,研究人员需要先确定正行程、反行程具体参数,采用Bang-Bang控制策略,即发送排气、进气指令,通过这种方式改变阀位。通过观察阀位的变化,判断阀门的行程类型。正行程通常指阀门在开合过程中,阀位随着气源压力的增加而上升;反行程则表现为阀位在气源压力增加时降低。通过这一过程,系统可以清晰地识别调节阀的运行特性,进而为后续的参数整定打下基础。

4.2 最小启动PWM整定

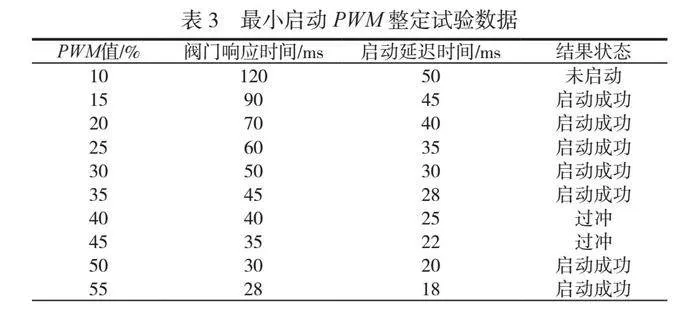

针对单作用气缸的调节阀,确定最小启动PWM(脉宽调制信号),确保阀位开始移动。研究人员在整定过程通过逐步增大PWM值,观察阀位是否开始移动。当PWM值达到一定阈值时,阀位开始响应,该参数即为最小启动PWM。这一参数不仅影响阀位的启动速度,也关系阀门的可靠性。过低的PWM值可能导致阀门无法启动,而过高的PWM值则可能引发不必要的磨损,如公式(1)所示。

PWMmin=k∙(Tr-Tu)+Tu (1)

式中:PWMmin为最小启动PWM值;k为整定系数,即PWM信号与阀门响应特性的关系;Tr为目标响应时间;Tu为阀门启动延迟时间。

本次研究中,研究人员通过调整系数以及记录不同的Tu与Tu的值计算相应的最小启动PWM值。基于该公式,研究人员确定阀门开始移动的最小PWM值,确保阀门在适当的启动条件下操作,从而避免过低或过高PWM值带来的问题(详见表3)[4]。

4.3 最大速度及其过冲量整定

在整定过程中,对每个控制周期内的阀位数据进行采样,记录阀位的变化量以及时间间隔,从而得出阀位速度。如果在1s内阀位变化10%,那么当前速度为10%/s。过冲量则是指阀位在达到设定位置时超出目标位置的幅度,如果设定位置为100%,而实际阀位达到的最大值为105%,那么过冲量为5%。上述两项参数直接影响系统的稳定性和控制精度。过大的过冲量可能导致系统振荡或不稳定,因此,整定时,需要平衡速度与稳定性。研究人员将比例增益设置为Kp=1.5,积分增益设置为Ki=0.5,从而在快速响应的同时,维持系统的稳定性。

4.4 基准速度与基准速度PWM整定

整定过程中,研究人员发现在最大过冲量范围内逐渐逼近死区,通过观察阀位的变化情况,最终确定合适的基准速度。具体实践中,最大过冲量被控制在3%以内,且死区宽度为2%。经过多次试验,研究人员确定基准速度为20%/s,这一速度能够在最小过冲量下实现快速响应的目标。确定基准速度后,研究人员调整相应的PWM值,以确保在该速度下阀位能维持稳定运行。适当的基准速度以及PWM设置能够提高系统的响应性,使调节阀在动态变化中保持较好的控制效果。

5 基于参数整定的最优控制策略

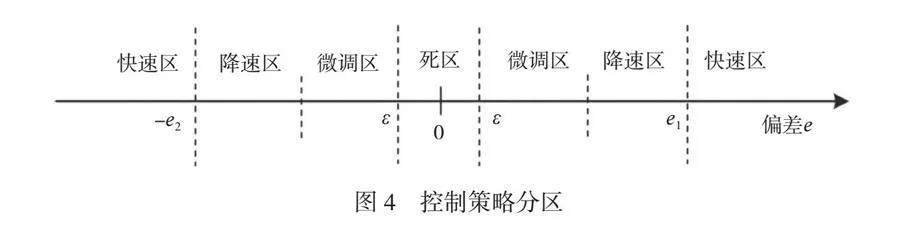

基于上述研究成果,研究人员拟定了一套完整的基于参数整定的气动阀门定位装置最优控制策略,如图4所示。

控制过程被细分为7个区间,即快速区、降速区、微调区、死区。这种分区方法使控制策略能够根据阀位变化的不同状态动态调整控制方式,从而实现最佳的响应效果。其中,快速区采用Bang-Bang控制策略,能够迅速减少系统误差,确保阀位快速接近设定值。此时,控制信号的输出状态为全开/全关,避免了控制过程中的延迟。一旦阀位进入降速区,控制方式转向基准速度PWM控制。在该阶段,控制系统会通过实时监测阀位速度,逐步降低调节阀的开度,控制信号的输出频率逐渐减小。此时,系统会根据阀位的变化,自动调整PWM信号,以确保阀位以适宜的速度接近目标值,避免因过快运动导致超调。当阀位接近目标值时,系统进入微调区。在这一阶段,采用最小启动PWM控制,进一步精细调整阀位。PWM信号以4%的幅度逐步减小,确保阀位在接近目标值时不会发生剧烈波动。本次研究中,死区范围设定为0.5%FSR。在这一范围内,阀位保持不变,控制系统停止进气或排气,以避免频繁的操作引起系统不必要的波动[5]。

6 结语

本文对气动阀门定位装置的控制策略进行了深入探讨,采用五步开关控制算法分析了影响定位装置的多种因素,通过参数整定,提出了基于这些因素的最优控制策略,为提升气动阀门的响应速度、精度提供了有效的解决方案。通过本次研究,研究人员得出以下结论。1)本文采用的五步开关控制算法在实际应用中具有优越的响应特性,能够迅速将阀门定位至目标值,显著减少了控制过程中的超调与震荡现象,提升了系统的稳定性。2)通过分析摩擦力以及进气量/排气量对定位装置的影响发现,摩擦力对阀门的开启与关闭速度具有显著影响,而合理调节进气量、排气量能够有效改善阀门的动态响应。这一发现为实际操作中优化气动系统提供了理论依据。3)研究表明,通过精确的参数整定可以大幅提高阀门定位的精度与稳定性,进而优化整个气动系统的性能。

参考文献

[1]金纵横,尚群立,于智利,等.智能气动阀门定位系统动态特性研究[J].高技术通讯,2024,34(4):420-428.

[2]王怀康,赵立业.改进预估模糊PID控制在气动阀门定位系统中的应用[J].组合机床与自动化加工技术,2023(1):142-146.

[3]陈二锋,丁建春,武园浩,等.气动阀门颤振的局部稳定与全局稳定特性[J].航空动力学报,2018,33(3):663-670.

[4]石朝锋,薛立鹏,张连万,等.气动阀门运动特性研究[J].导弹与航天运载技术,2018(1):41-44.

[5]郑丽丽,王志国,刘飞.模糊聚类下气动阀门粘滞检测方法的改进[J].机械科学与技术,2018,37(2):300-305.