复合材料C型梁热隔膜成型与手铺成型工艺对比

2025-01-21曹涛周盼房晓斌

摘 要:研究复合材料C型梁的高质量成型,对减轻飞机质量、减少装配工作量、提高结构强度等具有重要意义。本文对C型梁的结构特点和成型难点进行分析,介绍了热隔膜成型和手工铺贴成型的工艺方案、制造过程和零件质量。结果表明,与手工铺贴成型相比,热隔膜成型具有成型效率高、成型质量稳定、不受工人技能水平影响的优点,适用于复合材料C型梁的制造。

关键词:复合材料;C型梁;热隔膜

中图分类号:TB 332 " 文献标志码:A

国内外飞机机翼结构通常采用翼盒结构布局,翼盒一般由前后梁、内部翼肋框架和上下壁板组成,复合材料C型梁是翼盒中最主要的承力构件[1-2]。

手工铺贴C型梁操作难度大,易在零件R区产生纤维褶皱等缺陷,对操作人员的技能水平要求高,产品质量不稳定。热隔膜成型是通过手工铺贴或自动铺带机铺贴平板预制体,然后将平板预制体转移到热隔膜成型机上,通过升高温度和施加压力使平板预制体贴合模具,然后升高温度固化[3-4]。这种方式能够避免手工铺贴的不足,提高C型梁的生产效率,产品质量稳定。

本文针对变厚度带有过渡区的复合材料C型梁,采用手工铺贴成型和热隔膜成型并对2种成型方式的C型梁的内外部质量进行分析和讨论。

1 零件介绍与研制方案

1.1 零件介绍

1.1.1 零件结构

零件为等直变截面C型结构梁,长度为850mm,翼根处宽度为156mm,翼尖处宽度为130mm。零件共有3处厚度分区。从翼根到翼尖厚度分别为3.52mm、3.10mm和2.82mm。翼根和翼尖侧局部铺贴有玻璃布。

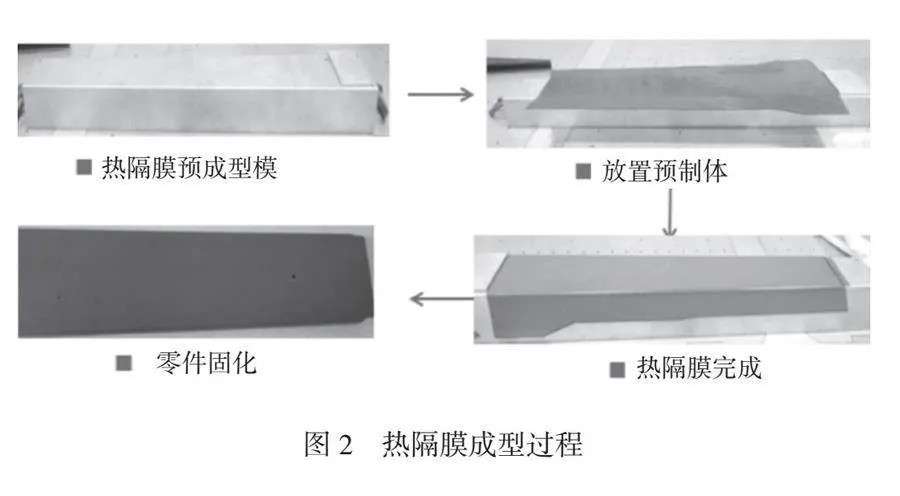

零件主体材料选用中航复材中心AC531/CCF800H碳纤维单向带预浸料和AC531/CF8611碳纤维织物预浸料,局部玻璃布选用中航复材中心AC531/EW110C玻璃纤维织物预浸料。复合材料C型梁示意图如图1所示。

1.1.2 制造复杂性

复杂性体现在以下3点。1)加强层料片定位难。零件预制体需要在平板工装、热隔膜成型模、热压罐成型模等工装上转移制造,在转移过程中如果加强层位置发生窜动,加强层料片位置与成型模型面不匹配,零件固化后外表面会呈现褶皱不光顺的情况。2)R区截面突变可能阻碍热隔膜过程中料片的层间滑移,不同层料片之间相对滑动困难,从而造成较高的层间剪切应力,压应力的积累可能导致铺层褶皱或纤维屈曲,影响产品成型质量,须探索适合零件热隔膜成型的温度和压力[5]。3)零件最厚铺层约24层,厚度为3.52mm,热隔膜成型时可能发生R区纤维屈曲或皱褶,须探索适合零件热隔膜成型的温度和压力。适当提高温度有利于降低层间摩擦力,利于层间滑移,但是成型温度过高,树脂流动性过好,可能使局部树脂溢出,纤维体积分数减少,局部厚度偏薄。

1.1.3 主要技术指标

外观质量:复合材料制件的表面应光滑平整,表面无贫、富树脂。

内部质量:零件内部无孔隙密集、分层等缺陷。

厚度控制:厚度公差为±8%,R区厚度公差为±10%。

外形公差:梁的缘条面型面公差为-0.2mm~+0.2mm。

1.2 研制方案

1.2.1 成型方法

热压罐成型是C型梁常用的技术成熟较高的成型方法。热压罐成型C型梁常用凸模成型的方法,凸模成型是指模具表面为C型梁的内型面,这种方式铺贴操作简单,无损质量稳定,零件R区不易出现厚度偏厚和分层、孔隙等内部缺陷。

手工铺贴成型是指按照零件铺层顺序,在准备好的工装上按顺序逐层铺贴预浸料。热隔膜成型是指将预浸料层板放置于热隔膜模具上,通过一种特制膜的辅助作用经过抽真空和加热等方法,将层板压向模具,形成所需形状的预制体。

综上所述,采用热压罐成型、凸模制造、手工铺贴或隔膜成型的方式成型复合材料C型梁。

1.2.2 工艺流程

热隔膜成型时,首先需要在平板工装上铺贴料片,铺贴完成后将平板坯料转移到热隔膜成型模上。其次,使用热隔膜成型机加温加压,使平板坯料与热隔膜成型模紧密贴合。将预制体转移到热压罐成型模上。最后,放置压力垫进行制袋,送入热压罐进行固化。零件固化后完成外形检测、厚度检测及后续工序。

使用手工铺贴成型时,在热压罐成型模上铺贴料片,放置压力垫进行制袋,送入热压罐进行固化。零件固化后完成数控铣切、无损检测、外形检测、厚度检测、边缘密封、尺寸检测及后续工序。

1.2.3 热隔膜成型料片定位方案

采用基准边和特征点位的联合约束方案,确保铺贴、转移、定位过程中基准统一、定位准确。当在平板工装上铺贴料片时,料片翼根侧紧靠挡条铺贴,铺贴出30mm余量基准边。将平板胚料转移到热隔膜成型模上,料片的基准边紧靠热隔膜成型模上的定位凸台,定位凸台定位边与30mm余量线平齐。料片宽度方向居中放置。在零件余量区使用压敏胶带将料片与热隔膜成型模粘接固定。热隔膜成型完成后,将预制体基准边对准热压罐成型模上的30mm余量线放置。

1.2.4 工装方案

热隔膜成型温度范围为60℃~90℃,可不考虑工装与零件热膨胀系数不同的影响,热隔膜成型模材质选择铝合金,同时铝合金的密度低,降低工装自身质量。工装设置有便于搬运的凹槽,便于将工装转移到热隔膜成型设备的真空台上。工装上带有30mm余量线和零件线。工装上带有定位凸台。

热压罐成型模为钢制框架式成型模,框架式工装具有零件固化成型精度高、受热升温快、温度分布均匀的优点。零件尺寸较小,工装与零件热膨胀系数差异对零件成型影响较小,工装材质选择为Q235钢,Q235钢材料成本低、加工成本低、耐久性好。

2 制造过程

2.1 热隔膜成型

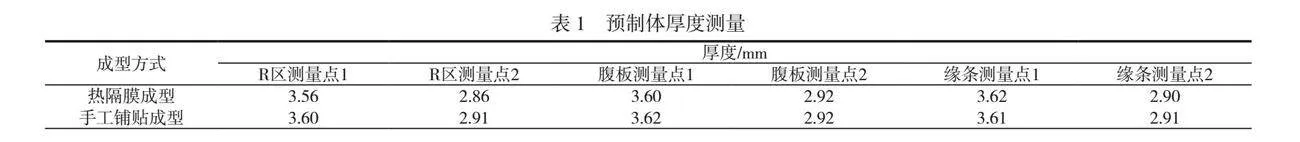

热隔膜制造过程如图2所示,在热隔膜成型模上刷涂脱模剂,防止升温过程中料片与工装粘接,将热隔膜预成型模转移到热隔膜机工作台上,成型模需要摆放在热隔膜机真空台的中线上。使用透气织物覆盖工装表面的尖锐凸起部分。将平板预制体转移到热隔膜成型模上,避免损伤热隔膜成型模的隔膜。在平板预制体上放置一层无孔隔离膜,用压敏胶带固定预制体及无孔隔离膜。最后设置热隔膜参数,完成热隔膜成型。

第一次热隔膜成型时,热隔膜参数如下:升温至60℃;保温20min;以5kPa/min的速率抽真空至15kPa,以10kPa/min的速率抽真空至40kPa;保压5min;冷却至温度≤50℃。

第一次热隔膜成型完成后,观察预制体厚度过渡区的表面出现了轻微褶皱。其原因是热隔膜成型过程中抽真空速率设置不合理。抽真空速率越大,预浸料坯料的变形就越快,而预浸料层间滑移时会产生较大的层间摩擦阻力,进而导致预制体过渡区出现纤维褶皱[6]。

第二次热隔膜成型时,降低了抽真空速率,抽真空的参数如下:以3kPa/min的速率抽真空至15kPa,以8kPa/min的速率抽真空至40kPa;保压5min;其余参数保持不变。热隔膜成型完成后,预制体表面光滑无皱褶。

2.2 手工铺贴成型

手工铺贴成型时,在热压罐成型模上刷涂脱模剂,防止固化后零件与工装粘连。将数控设备裁剪好的料片按铺层表的顺序逐层铺贴在热压罐成型模上,当在C型梁R区铺贴时,应特别注意与工装完全贴合和层间贴合,保证R区的料片无褶皱。铺贴完成后放置压力垫进行制袋及后续工序。手工铺贴的预制体外观质量良好,表面光滑无皱褶。

3 零件成型质量与分析

3.1 热隔膜成型过程料片定位情况

测量热隔膜成型预制体边缘到热隔膜预成型模余量刻线的距离,预制体长度方向上未发生滑移。测量预制体两侧缘条面超出工装腹板面的宽度,两侧宽度距离基本相当。测量零件两端头到加强层料片的距离,加强层料片位置符合数模尺寸。

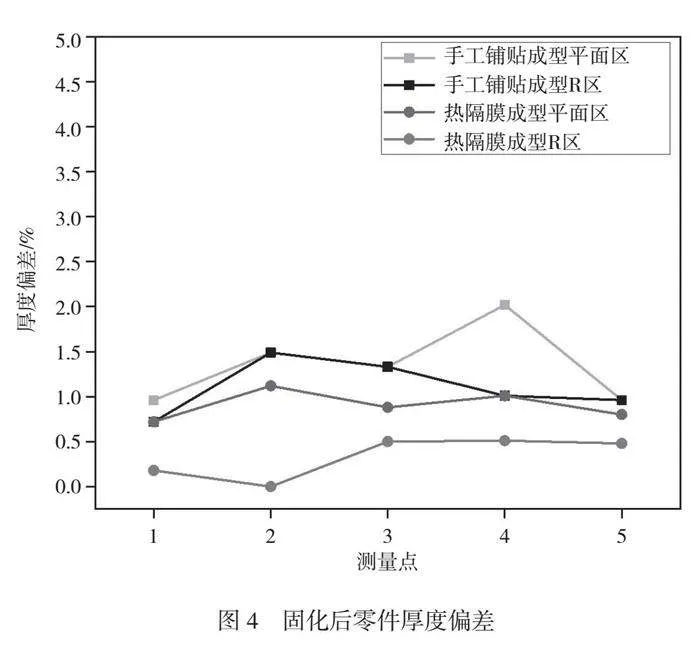

3.2 预制体厚度检测

使用游标卡尺测量热隔膜成型预制体和手工铺贴预制体的实际厚度。由表1可知,2种方式成型的预制体在腹板和缘条位置的厚度基本相同。而在R区厚度方面,热隔膜成型的预制体比手工铺贴的预制体厚度略微偏薄,原因是热隔膜成型在升温过程中树脂流动过好,R区曲率变化大,R区受压较大,树脂流失[7-8]。

3.3 外观质量

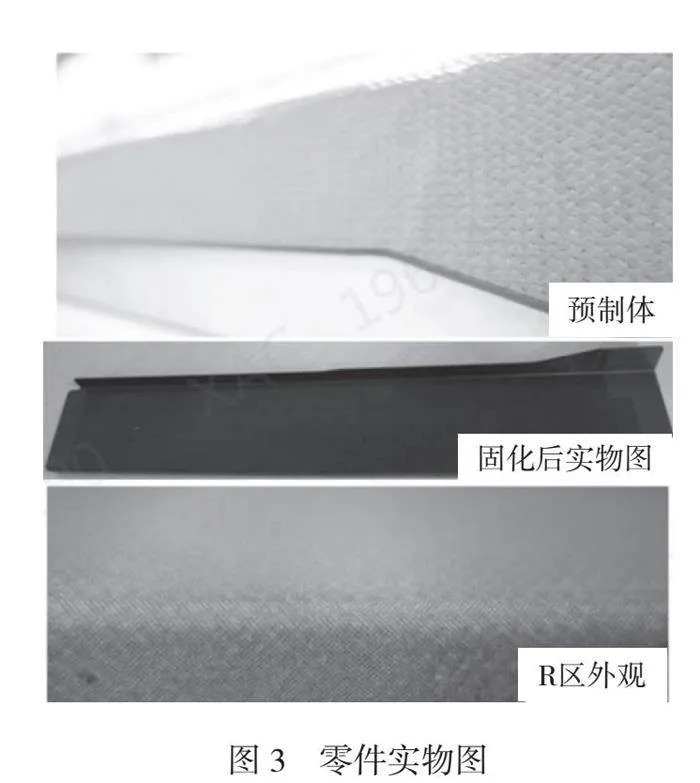

零件热隔膜完成和手工铺贴完成后,预制体表面光滑无皱褶。零件固化后,零件的表面光滑平整,表面无贫、富树脂。R区纤维过渡光滑,无纤维屈曲等现象。实物如图3所示。

3.4 无损检测

零件无分层、孔隙密集、夹杂等内部缺陷。

3.5 厚度检测

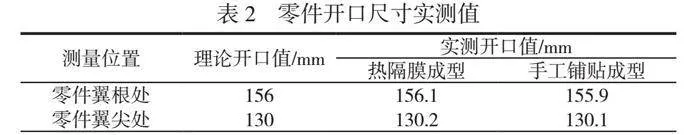

使用测力测厚仪、游标卡尺检测热隔膜成型与手工铺贴成型零件的平面区域和R区的实际厚度,结果见表2。

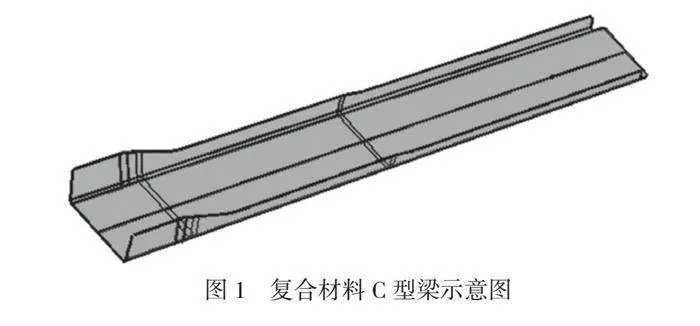

如图4所示,零件平面区域和R区的实测厚度均满足厚度公差±8%的要求。在平面区域,热隔膜成型零件和手工铺贴成型零件的厚度偏差基本相当。在R区,热隔膜成型零件的厚度比手工铺贴零件偏薄。手工铺贴零件R区厚度偏差范围为0.72%~1.49%,热隔膜成型零件R区厚度偏差范围为0%~0.51%。

3.6 外形检测

零件开口尺寸偏差均满足验收技术条件±0.2mm的要求。C型梁的固化变形主要受到零件选用材料、铺层设计、零件结构、工装材质、固化参数等因素的影响[9],热隔膜成型仅改变了预制体的成型方式,其他成型过程与手工铺贴成型相同,因此热隔膜成型不会影响零件的固化变形结果。

3.7 金相

C型梁的R区的纤维和树脂沿厚度方向均匀分布,没有富树脂区或富纤维区,纤维连续无屈曲、错位,纤维与树脂界面清晰无分离,如图5所示。

3.8 热隔膜成型与手工铺贴成型对比

采用手工铺贴成型时,零件表面有发生褶皱的风险,C型梁R区铺贴由工人手工完成,R区铺贴需要用力压实,对工人的操作技能水平要求高,产品易出现质量问题,成型效率低。采用热隔膜成型时,零件表面光滑无褶皱,仅需要工人手工铺贴平板坯料,其余成型过程由设备完成,铺贴效率高,产品成型质量稳定,不受工人技能水平影响。

4 结语

采用热隔膜成型与手工铺贴成型的C型梁在外观质量、内部质量、厚度分布、外形情况等方面均能满足验收技术条件。热隔膜成型的C型梁能满足厚度偏差在±8%的范围内的要求,R区厚度比手工铺贴薄。热隔膜成型具有成型效率高、成型质量稳定、不受工人技能水平影响的优点,适用于复合材料C型梁的制造。

参考文献

[1]谷雨.碳纤维增强聚合物复合材料在航空航天领域的研究进展[J].冶金与材料,2023,43(7):118-120.

[2]宁莉,杨绍昌,冷悦,等.先进复合材料在飞机上的应用及其制造技术发展概述[J].复合材料科学与工程,2020(5):123-128.

[3]蒋诗才,安学锋,闫丽,等.国产T800级高韧性环氧树脂基复合材料C梁热隔膜预成型工艺研究[J].复合材料科学与工程,2020(12):109-114.

[4]王学春,刘浩轩,刘训新,等.碳纤维复合材料T形长桁类零件热隔膜成型工艺研究[J].价值工程,2022,41(18):55-57.

[5]王立冬.碳纤维预浸料层间滑移性能研究及在热隔膜成型中的应用[D].上海:上海交通大学,2020.

[6]李璐璐,任亚辉,孙松强,等.复合材料C型梁热隔膜成型影响因素分析[J].航空制造技术,2020,63(8):93-100.

[7]边旭霞,顾轶卓,孙晶,等.热隔膜工艺温度与成型速率对C形复合材料成型质量的影响[J].玻璃钢/复合材料,2013(5):45-50.

[8]姚双,李敏,顾轶卓,等.碳纤维复合材料C形结构热隔膜成型工艺[J].北京航空航天大学学报,2013,39(1):95-99,104.

[9]晏冬秀.碳纤维复合材料C型梁制造变形预测与控制[D].上海:上海交通大学,2016.