基于电磁感应原理的自供电转速监测系统设计

2025-01-21崔瀚阳朱冬

摘 要:随着工业生产的自动化水平不断提高,对传感器的需求日益增长,导致工业设备的电路系统愈加复杂,供电负担也不断增加。针对该问题,本文设计了一种基于电磁感应原理的自供电转速监测系统。该系统集成了转速传感器、储能模块和无线传输模块,能够在测量转速信号的同时,将机械能转换为电能进行存储与利用,通过这种设计,系统能够实时将转速数据实时上传至云端,提高了旋转设备运转的可靠性和安全性。

关键词:电磁感应;转速监测;无线传输;自供电

中图分类号:TP 212 " " " " " " 文献标志码:A

在工业生产过程中,传感器作为设备控制与监测的核心前端组件,发挥着至关重要的作用。转速传感器,作为精确测量旋转速度的关键部件,广泛应用于机械加工、汽车制造和航空航天等多个工业领域。传统转速传感器,例如磁电式、霍尔式和磁阻式等[1],在采集转速信息时依赖外部电源供电,并且转速数据的传输须通过数据线完成。目前,无线传输技术的快速发展为优化转速传感器工作模式带来了新的契机[2]。本文提出了一种融合电磁感应原理和无线传输技术的转速监测系统设计方案。该系统不仅能够测量设备的转速,还融入了能量回收功能,能够进行自供电传感,为转速监测提供长期稳定的解决方案。该系统能够降低成本,减少维护需求,适用于各种复杂环境和场景,具有环保和工作稳定的优势。

1 监测系统功能设计

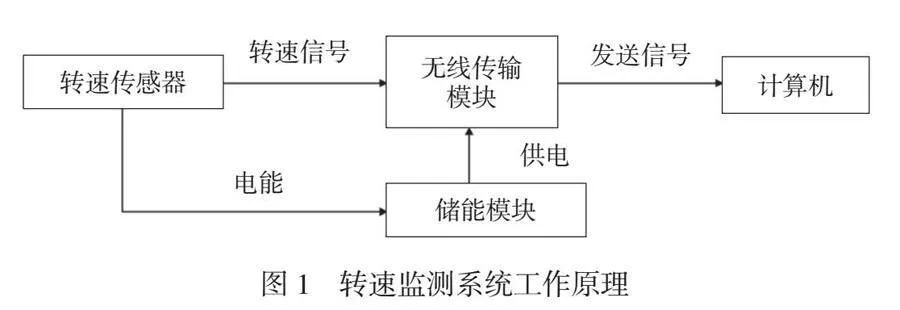

本文设计的转速检测系统主要具备转速信号采集、信号处理、能量收集和无线传输功能,具体设计要求如下。1)采集转速信号。本文基于电磁感应原理设计了一种旋转式结构,利用转子和定子的相对运动,将旋转运动转换为电信号。2)信号的无线传输。采用ZigBee模块进行信号无线传输,将测得的转速信号传输给计算机。3)信号的分析与处理。在计算机上编写程序,接收转速信号,并对其进行频域分析,得到实时转速,以监测转速并进行数据备份。4)收集能量。本文设计的转速传感器还具有能量收集功能,可以将旋转运动的机械能转化为电能,并加以储存和利用,实现自供电传感。整个系统的工作框架如图1所示。

2 监测系统的结构设计

本文设计的转速监测系统主要由3个部分组成。1)转速传感器。该传感器利用电磁感应原理,将轮胎的旋转运动转换为电信号,用于收集机械能和生成转速信号。2)储能与控制模块。该模块内置继电器,能够根据不同工况控制传感器与电池之间电路的连通与断开。3)无线传输模块。该模块将传感器生成的转速数据,通过无线方式发送给计算机端,便于后续的数据分析、处理与实时监控。

2.1 转速传感器设计

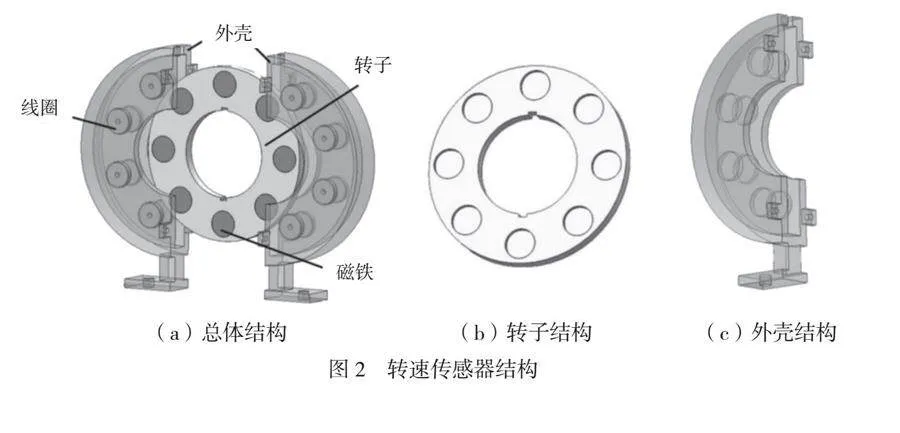

转速传感器主要由2个外壳、1个转子、2组磁铁和2组线圈构成,其装置结构如图2所示。图2(a)为装置的总体结构,其中2个结构相同的外壳将转子罩在其中。图2(b)为转子结构,其内圈上有2个与轴连接的键槽,前、后两侧均匀分布了凹槽,用于安装磁铁。图2(c)为外壳结构,其内壁上同样均匀分布了凹槽,用于安装铜线圈,这些凹槽与转子上的磁铁位置一一对应。此外,外壳外壁有4个凸台,左右2个外壳通过螺栓紧密固定。

当传感器工作时,轴通过键带动转子旋转,在转子两侧槽内的磁铁随之转动。磁铁的旋转导致其与线圈的相对面积发生变化,进而引起线圈内磁通量的改变。利用COMSOL软件对磁铁和线圈进行仿真,通过磁感线的数量来表征磁感应强度,可以清晰地观察到不同时刻下线圈内的磁场分布情况,如图3所示。当磁铁从正对线圈位置旋转至远离线圈时,线圈内磁通量减少,根据电磁感应原理,线圈中会产生感应电流[3]。当线圈位于2块磁铁中间位置时,磁通量最小,随着下一块磁铁的靠近,磁通量再次增加,从而产生一个与先前电流方向相反的感应电流。

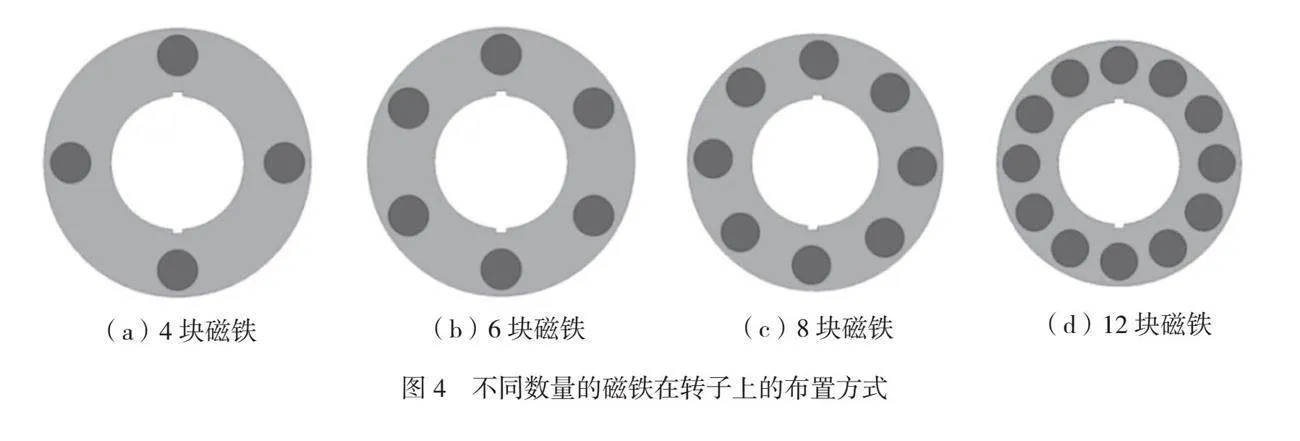

磁铁和线圈的数量不仅影响了发电量,还与传感精度相关。以磁铁从正对一个线圈旋转到正对下一个线圈为1个信号周期,磁铁每转过1个线圈,就会产生1个完整的正弦波信号。该信号的频率越高,表明磁通量的变化率越高,所产生的电量也就越多。因此选取适宜数量的磁铁和线圈能够使传感器具精度提高,同时还有助于产生尽可能多的电量。为了使磁通量变化更明显,设定转子外径为100 mm,磁铁选用直径为15 mm、厚度为3 mm的钕铁硼磁铁,线圈选用直径为15 mm、线径为3 mm的铜线圈。磁铁和线圈分别均匀分布在转子和外壳上,不同数量的布置方式如图4所示。图4(a)为4块磁铁的布置方式,虽然能产生均匀的正弦波,但是信号分辨率较低,并且从能量回收的角度考虑,该布置方式对转子的空间利用率较低,因此发电量较少。

图4(b)为6块磁铁的布置情况,此时信号的分辨率和结构整体发电量比图4(a)有所提高,但仍未达到转子空间利用率的最大化。图4(c)为8块磁铁的布置方式,此时相邻2块磁铁间的间隙恰好能容下1块磁铁,因此线圈在运动过程中能够与磁铁错开位置,使线圈里的磁通量变化幅度达到最大,所产生的信号的电压幅值最高,抗干扰能力较好。同时由于增加了磁铁数量,因此转子整体磁通量增加,发电量明显增加。图4(d)为12块磁铁的布置方式,此时虽然转子整体的磁通量最大,但是磁铁排布过于紧密,导致线圈同时对应2块磁铁,线圈里的磁通量变化幅度是4种布置方式中最小的,因此产生的电压幅值最低。从传感的角度考虑,低电压幅值易受干扰,因此在转子每侧设置8对磁铁线圈更能够兼容传感器的传感精度和能量俘获效率。

当选用8对磁铁和线圈的布置方案时,相邻2个线圈间的角度为22.5°,即转子每转过22.5°,信号就会产生一个波峰,这将直接决定传感器的传感精度。转子每转过1圈,就会产生8个波峰。该信号被单片机采集,并被处理为方波信号,由无线传输模块发送至计算机。计算机对一定时间内的波峰进行计数,并除以相对应的时间,即可得到该时间段内信号的频率,再根据磁铁数量推导出此时的转速。信号频率和转速的对应关系如图5所示。

2.2 无线传输模块设计

无线传输模块的硬件设计基于ZigBee节点,其中信号发送端采用了ZigBee CC2530F256作为主控芯片,该芯片不仅兼容IEEE802.15.4协议,还内置了一个高性能、高度集成的RF收发器以及一个8051微处理器。其配置包括8 kB的内存和256 kB的闪存,此外,它还配备了多种辅助功能和外设,能够满足低功耗无线通信的一般需求。在信号接收端,数据通过USB线进行传输,为此设计了USB转串口电路,该电路能够将计算机的USB接口转换为串口,便于进行串口调试。

系统软件设计主要分为2个部分,即无线发送节点软件设计与协调器软件设计。无线发送节点负责信号的采集、处理与传输任务,而协调器则承担无线数据的接收、显示及存储工作。

构建无线传感系统涉及组网过程。在协调器节点上电并激活后,会开始扫描可用的信道,并选择干扰最小的信道作为通信信道。确定通信信道后,协调器节点会初始化一个唯一的网络标识符(PANID),并以广播的方式发送信标帧。系统内的终端节点在上电后会主动搜寻周边的网络信标帧。一旦检测到协调器节点发送的信标帧,终端节点便会向协调器节点发起入网请求。

协调器节点在接收到入网请求后,会检查当前网络中的地址资源是否充足。如果资源充足,协调器节点会为终端节点分配一个16 bit的短地址,并发送连接成功的响应帧给终端节点。终端节点在接收到连接成功的响应帧后,即成功加入网络。如果入网未成功,终端节点会重复上述流程,直到成功加入网络为止。

当无线发送节点与协调器成功组网后,协调器便能够接收无线发送节点发送的转速数据,并通过USB线将这些数据传输至计算机进行进一步处理或显示。

在进行数据传输的基础上,使用尽可能低的功耗工作是维持转速监测系统稳定运作的重要手段。在该系统中,作为数据接收端的ZigBee协调器由于有稳定的电源供电,暂不考虑低功耗设置。信号发射端依赖监测系统内的储能模块供电,因此其功耗管理非常重要,需要对ZigBee终端节点进行低功耗配置。考虑终端节点采用自供电方式,合理管理电量成为设计中的核心要素。由于ZigBee终端节点在组网过程中会消耗大量电能,而组网是节点进入工作状态前的必要步骤,因此简单地在非工作状态下切断终端电源会导致节点从网络中断开。为了既保持节点与网络的连接,又降低电量损耗,节点应在非活跃状态下进入睡眠模式,使节点在避免组网时电量浪费的同时,还能有效延长设备的待机时间[4]。ZigBee终端在主动模式下运行一段时间后,应自动转入低功耗睡眠模式,以降低功耗。当电池电量充足时,节点应能通过激发器自主唤醒并恢复工作状态。无线传输模块具体工作流程如图6所示。

2.3 储能模块设计

储能模块需要具备存储并分配转速传感器回收的电能的功能,既能够储存回收的电能,又能够能为无线传输模块供电,以便其将采集的转速信号发送至计算机。同时,为了满足传感器不间断工作的需求,本文在储能电路中设计了2块电池,实现交替工作。储能模块的工作原理如图7所示。

在图7中,储能模块由整流电路、稳压电路、2个由继电器控制的开关K1、K2和2块电池组成。由于电磁发电产生的是交流电,须通过整流电路转换为直流电以供电池充电,因此整流电路被置于模块前端。同时,电磁发电的电压会随转子转速的加快而升高,为了避免电压过高损害损伤电池,应设计稳压电路,将电压稳定在适合为电池充电的范围内,因此需要在整流电路后端布置稳压电路。继电器能够检测2块电池的电压,并根据电压的高、低控制开关闭合、断开,实现2块电池的交替工作[5],具体工作流程如下。

初始状态下,2块电池均为满电状态,由电池一为负载供电,电池二处于备用状态。当电池一的电压降低至无法为负载提供足够电力时,继电器触发开关动作,使K2与电池二接通,由电池二为负载供电。同时,K1与电池一接通,使转速传感器回收的电能为电池一充电。当电池二的电压也降低至无法为负载供电时,继电器再次触发开关动作,此时K2与电池一接通,由电池一为负载供电。而K1则与电池二接通,为电池二充电。这样循环往复,2块电池交替进行充放电,保证了传感器的不间断工作。

3 监测系统的应用

本文设计的转速检测系统适用多种设备(例如汽车发动机、工业机械、风机、液压泵以及机器人等),用于精确测量其转速。在测量电机转速的场景中,转速监测系统与电机的装配关系如图8所示。具体来说,转子通过键连接的方式安装在转轴上,并随轴一同旋转。外壳则固定在工作台上,保证转子与外壳内壁间保持适当的间隙。当系统工作时,转速传感器收集由转子旋转产生的能量,并将其储存在储能模块中。储能模块随后为无线发送模块提供电力,保证无线发送模块能够实时、稳定地将转速信号发送至计算机。在计算机接收到信号后,进行处理与分析,得出电机的准确转速。

本文设计的自供电转速监测系统具有以下2个优势。

3.1 数据可视化与智能报警

该系统能够实时获取转速信息,通过4G网络上传至AliCloud物联网平台,利用AliCloud提供的数据可视化界面设计工具,系统对ZigBee协调器上传的数据进行封装处理,以直观、易懂的方式展示在计算机屏幕上[6]。这样,每个被测物体的转速信息都能与对应终端一一对应,并实时呈现。当转速超出设备正常工作范围时,系统会立即触发屏幕闪烁和警报声,以便工作人员迅速发现并响应,从而保障生产安全和人员健康。

3.2 多终端组网与自供电设计

ZigBee协调器具备与多个ZigBee终端组网的能力,这表明一台计算机可以同时监测多个项目的转速情况。每个项目的转速数据均由监测系统独立测量,并通过协调器统一发送至计算机进行处理。此外,监测系统还内置了自供电设计,无需额外供电设备,减轻了供电压力,简化了排线布局,优化了工作空间的整体布局。

4 结语

本文基于电磁感应原理,提出了一种自供电实时转速监测系统,所设计的转速传感器能够在采集转速信号的同时将转轴的机械能转化为电能并进行存储,便于为系统供电。系统利用ZigBee信号收发模块进行转速信号无线传递,并对转速进行实时监测。该系统既能用于在厂房内对旋转器械进行转速监测,又能用于汽车、飞机等移动机械上,在一定程度上简化了设备的线路布局。同时,该系统成本低,稳定性好,还降低了传感系统成本,减少了维护需求。

参考文献

[1]李申海.基于多传感器信息融合的机电一体化系统设计[J].中国新技术新产品,2024(8):40-42.

[2]王燕飞.采煤机井下作业中高精度传感器技术的应用分析[J].中国新技术新产品,2024(1):53-55.

[3]李俊.常见转速传感器工作原理及特性分析[J].科技风,2018(21):239.

[4]涂德慧,戴晨阳,沈立飞.提高继电器小负载条件下接触可靠性的方法[J].化工自动化及仪表,2024,51(1):38-40,112.

[5]周世恒.基于电磁式自供电的设备状态监测系统设计[D].杭州:杭州电子科技大学,2023.

[6]孙熙家,任玲,史添玮.基于ZigBee技术的无线传感器网络的应用研究[J].无线互联科技,2024,21(12):121-124.