高温合金薄壁件批产加工质量控制:PFMEA应用案例研究

2024-12-31唐晓琬梁小龙李蓓

关键词:PFMEA,风险分析,高温合金加工,质量工具,批量生产

DOI编码:10.3969/j.issn.1002-5944.2024.013.024

0 引言

航空发动机与涡轮燃机因其严苛的服役环境要求,大量使用高温合金作为热端零部件材料,这些高温合金具有优异的高温强度、抗疲劳性能与耐腐蚀性能[1]。同时,为了满足空气动力学要求以及符合航空零件的严格重量限制,薄壁结构在发动机设计中被广泛应用[2]。然而,由于高温合金加工的困难性,如大切削力、高切削温度、加工硬化现象等特点[3],以及薄壁结构与复杂的流道结构,使得产品加工困难、制造时间长、报废风险高。随着国内两机自主研制工作的推进,建设稳定的高温合金薄壁件批产加工生产线已成为迫切需求,以确保产品质量的一致性。

FEMA(Failure Mode amp; Effects Analysis)最早起源于美国航空宇航局(NASA),用于识别与评估设计与制造过程中可能出现的风险[4],分为设计过程风险识别DFEMA(Design FMEA)与制造过程风险识别PFMEA(Process FMEA)。PFMEA用于评估制造或装配过程中可能导致产品失效的潜在模式及其可能引发的后果。通过分析失效的根本原因,确定哪些类型的过程故障应该被重点关注以及涉及的关键工艺。进而,识别存在较大风险的因素,并采取一系列改进措施以减少项目风险并提升产品质量,以期达到零缺陷目标。在航空航天、汽车制造、芯片制造等复杂高端制造业试制过程中广泛应用[5-8]。

1 PFMEA标准及流程

汽车行业2019年发布了最新版的FMEA操作手册《AIAG VDA FMEA手册》[9],航空发动机供应商质量管理组(AESQ)发布了标准AS13004《过程失效模式和影响分析(PFMEA)和控制计划》[10]。这些标准将FMEA工具应用作为产品先期质量策划的基础活动。

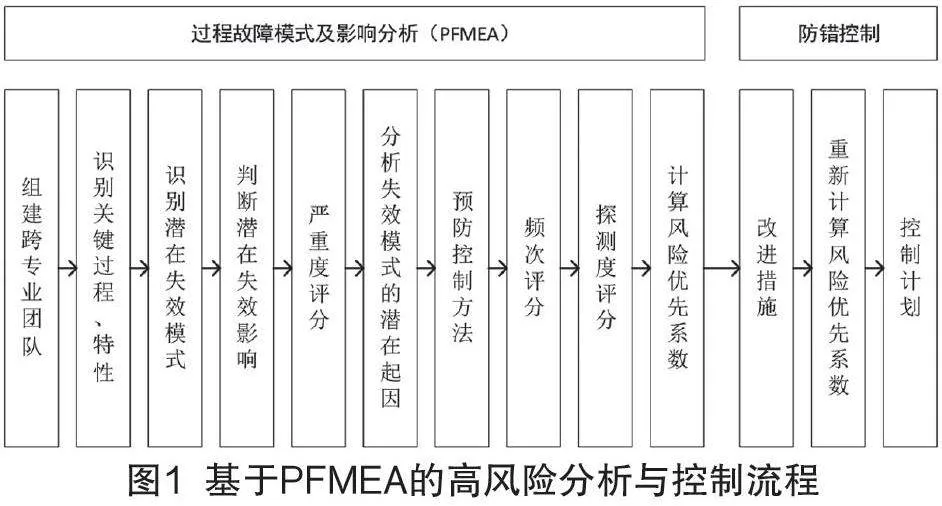

本研究描述了PFMEA的具体实施流程,如图1所示。

首先组织小组开展头脑风暴,从人、机、料、法、环和测试要求等多方面对每个质量要素、每个工序、每个工步进行潜在的失效模式、潜在失效后果与潜在失效原因分析。

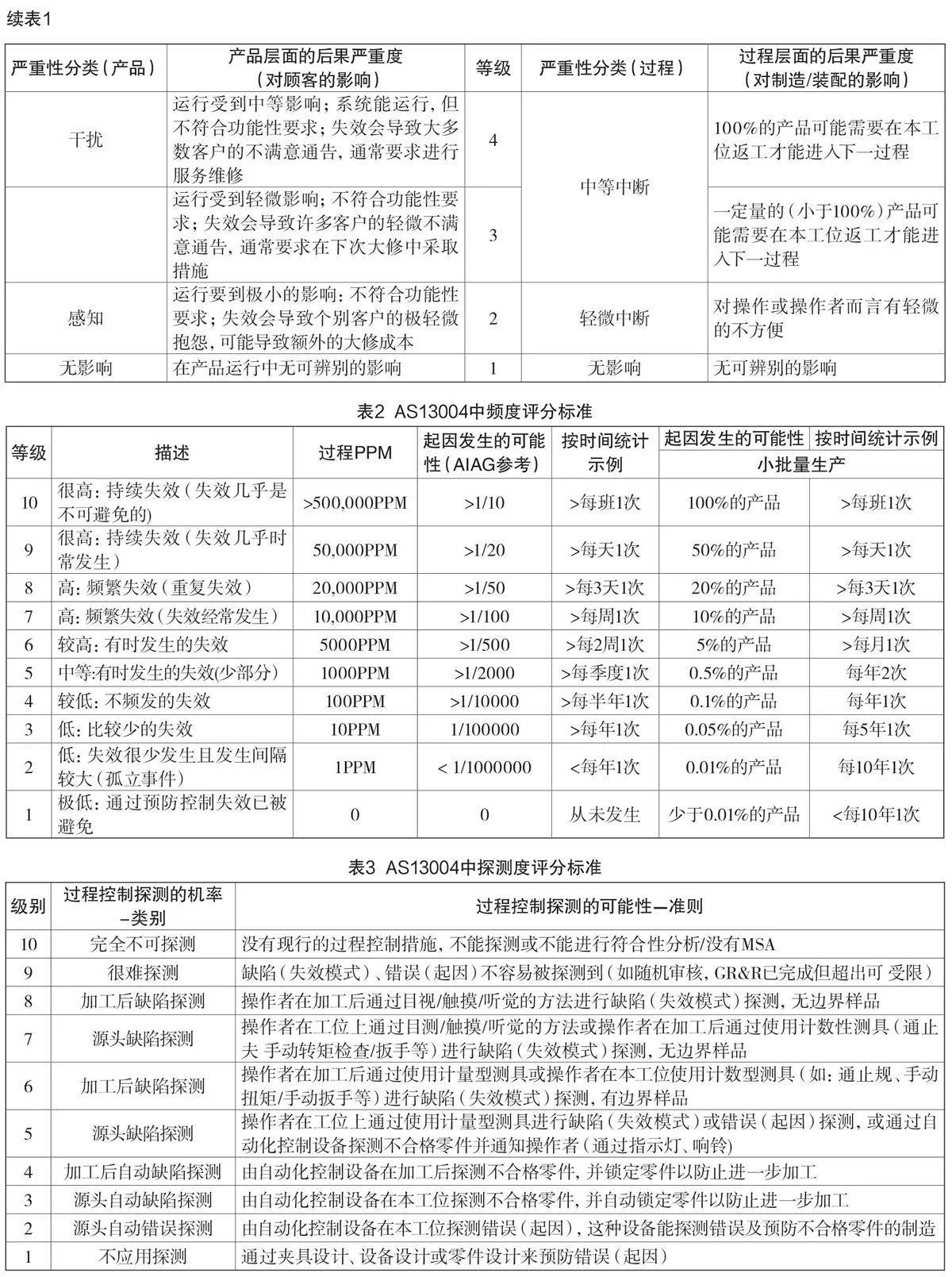

针对分析出的潜在风险进行量化的等级评估,需要建立严重度(S)、频度(O)、探测度(D)的评估准则。评估准则可参考各行业标准。标准AS13004《过程失效模式和影响分析(PFMEA)和控制计划》中关于严重度(S)、频度(O)、探测度(D)的描述和分级如表1~3所示。

风险优先数RPN 是一种权重评估结果。计算公式如下:

RPN =严重度(S)×频度(O)×探测度(D)(1)

需要对每一种潜在失效模式的起因都进行RPN 计算。当RPN值大于120时,应将该工步视为高风险关重工步。通过对RPN 高的风险工步建立预防措施和减缓这些风险所需的建议措施。防错措施应具有针对性地降低严重度(S)、频度(O)与探测度(D)。

2 PFMEA案例分析

本文选取某数控加工生产线的高温合金涡轮导向器产品为研究对象(如图2所示)。该产品由叶片流道与内外环壁构成,具有典型的薄壁特征,其中流道与叶片均为精铸成型,处于由试生产阶段向稳定批产阶段过渡时期。为了确保试制工艺在批产制造中的可靠性,需提前识别加工中可能存在的风险并对其严重性进行评估,制定相应措施进行规避。

2.1 识别各工序中的质量特性

第一步应明确产品生产过程中应保证的产品质量特性。质量特性是加工过程中必须要保证的设计特性,来源于设计输入的产品图纸、技术条件、更改单等。对于涡轮导向器机加工艺流程,产品质量特性主要包括尺寸要求、表面粗糙度要求、标号要求与产品外观要求等。每一个工步中都要明确,须保证的产品质量特性。准确识别每个工序中涉及的产品关键特性,为之后风险分析进行准备。涡轮导向器批产加工中各工序及质量特性见表4。

2.2 开展各工序PFMEA分析

该产品已过试制阶段,可总结试加工经验,更详尽分析潜在失效起因,并如实记录现行控制过程。失效模式应评估产品相对于要求的具体偏差情况,潜在失效后果则应考虑对后续工序与客户的影响。分析应该包含所有制造和装配操作、运输、来料、运料、存储、运行、维护以及打标签等。本文根据AS13004《过程失效模式和影响分析(PFMEA)和控制计划》中要求进行RPN评分。

2.2.1 加工前PFMEA分析

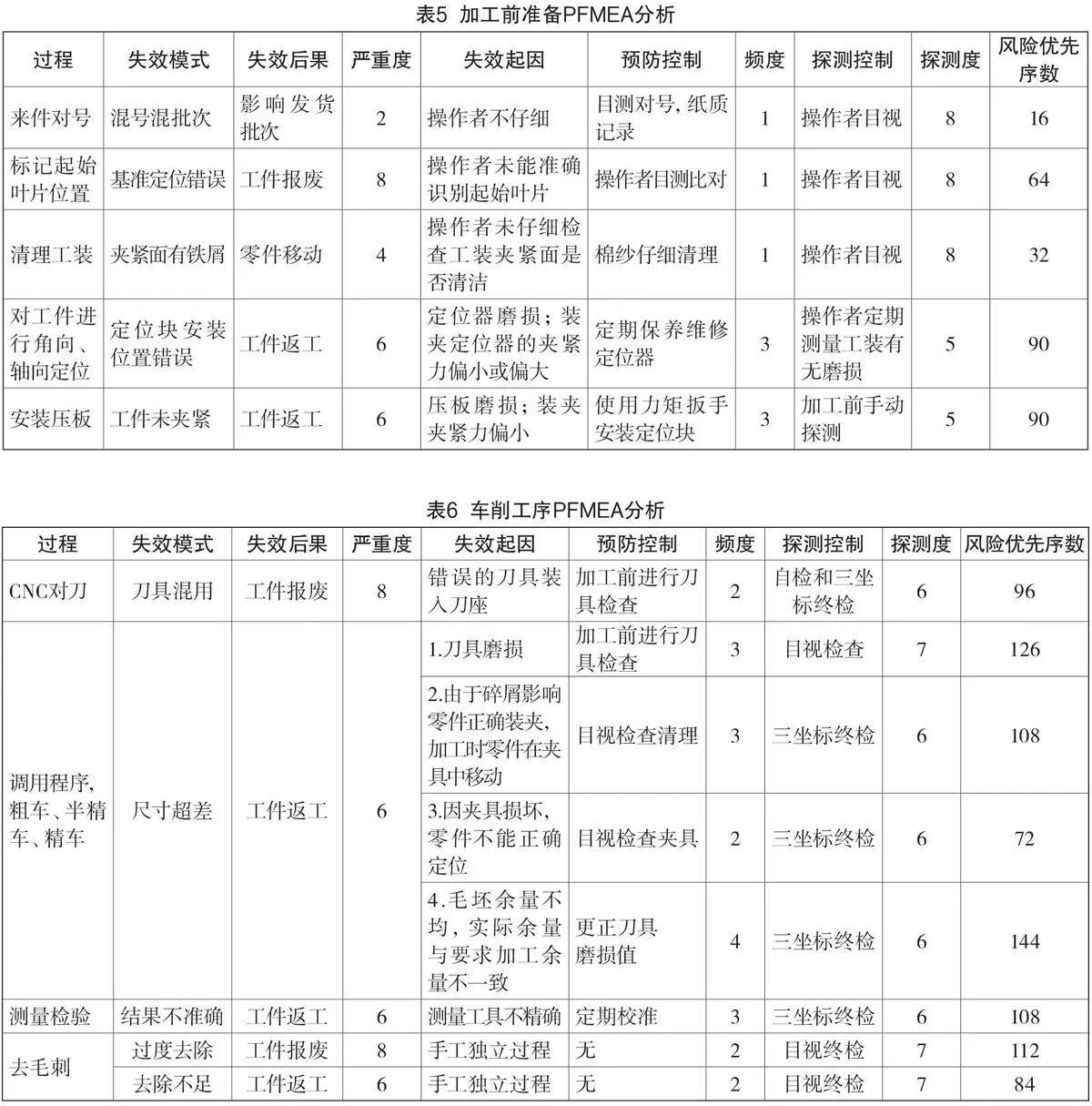

加工前需使用工装对铸件叶片定位,保证铸件基准到机加基准的相对位置。加工前准备工序虽不影响直接成型成品质量特性,但其故障模式会对后续工序与成品产生直接影响,分析结果见表5。

2.2.2 车削工序PFMEA分析

车削工序是导向器加工成型的关键工序,由于产品为薄壁结构,为避免加工中单次去除量过大导致塑性变形,将车削分为粗车、多次半精车与精车。车削工序的PFMEA分析见表6。

高温合金加工一般采用硬度较高的硬质合金刀具,但由于其高温硬度等特点,切削过程中对刀具磨损程度高。试制过程中因加工件数少,采用人工目视检查刀具磨损情况,已无法满足批量加工中的探测要求。经分析计算,以刀具磨损为潜在失效起因导致的尺寸超差的风险系数达126,为高风险。

本产品毛坯为整体铸造成型,毛坯尺寸不一致。若按数控程序设计的加工余量极有可能造成尺寸超差,经计算,该潜在失效模式风险系数达144,为高风险。

2.2.3 打孔工序PFMEA分析

法兰孔结构用于导向器与机匣装配,具有较高的位置度要求,需要着重分析定位工步与钻孔、扩孔、铰孔工步。该工序采取专用夹具工装定位。打孔过程中因去除材料量较大,刀具在加工中损坏或飞出的风险大。经计算,钻孔、扩孔、铰孔工步因刀具负载过大导致的工件报废风险系数达168。

打孔工序的PFMEA分析见表7。

2.2.4 清洗与包装工序PFMEA分析

清洗与包装工序PFMEA分析见表8。经计算,该工序暂无高风险潜在失效模式。

3 高风险关重步防错改进

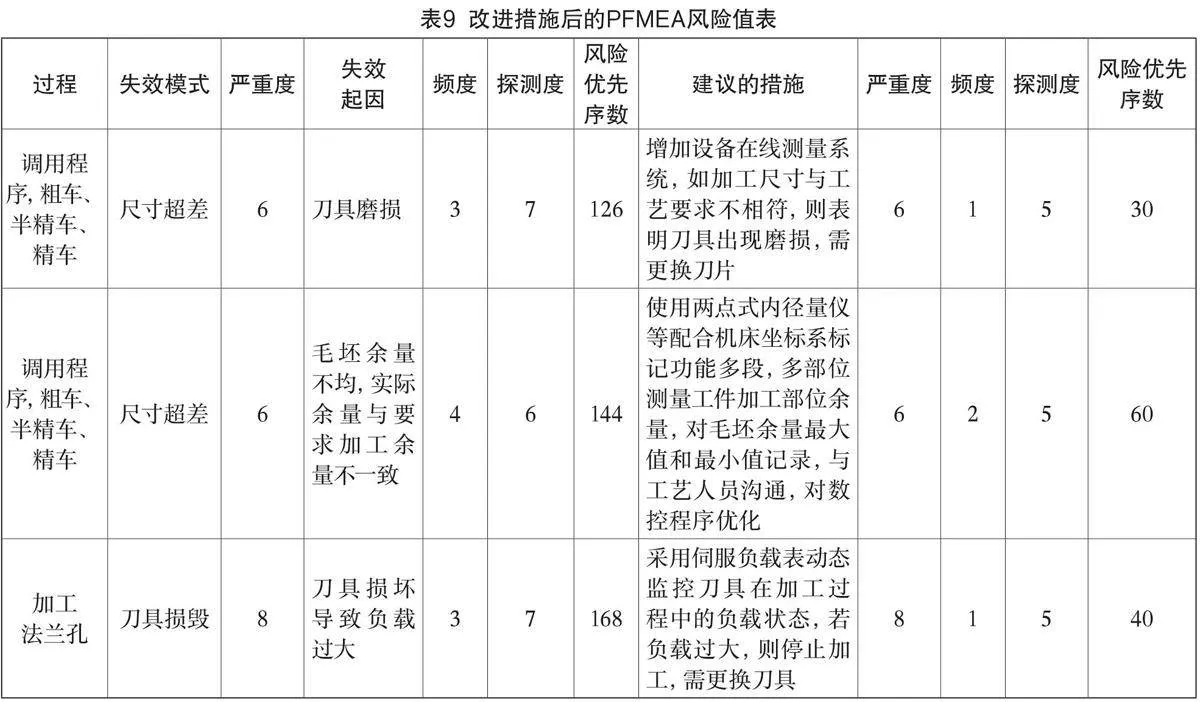

经计算,涡轮导向器机加工工艺流程中有3个潜在失效起因的RPN﹥120。

针对潜在失效原因为刀具磨损的高风险关重工步,其高RPN主要来自于高探测度(D)值。增加防错措施:加工中使用在线测量系统进行尺寸监控,确保尺寸变化在可控范围内,最终进行三坐标检验。

针对潜在失效原因为毛坯余量不均的高风险关重工步,其高RPN主要来自于高探测度(D)值,现行过程控制中更改刀具磨损值为预估值,不能对线性尺寸进行量化,存在切削余量过大、过切、扎刀等风险。增加防错措施:加工前使用专用量具进行多段测量,对毛坯余量最大值和最小值进行记录,实际余量与要求余量不符时同工艺人员沟通,若存在余量不均情况,需采用增加刀补等方式对数控程序优化。

针对潜在失效原因为刀具磨损的高风险关重工步,其高RPN主要来自于高探测度(D)值,可增加防错措施:使用机床系统中的实时伺服负载监控模块动态监控刀具在加工过程中的负载状态,若负载过大,则停止加工,需更换刀具。

高风险工步在改进措施后重新按照严重度、频度与探测度三个评分表格进行评分,三个高RPN值均降低到60以下,见表9,表明防错措施有效。经产线运行检验,产品合格率从试制阶段的80%提高到批产阶段的98%。

4 总结

本文结合了高温合金薄壁件加工原理与PFMEA技术,基于航空发动机行业标准AS13004中对于严重度、探测度频度的等级划分要求,实施了在批产前对于高温合金薄壁件加工生产线的质量控制与风险评估,并针对高风险工步进行了防错改进,有效预防生产过程中的差错,为航空与机械相关领域开展PFMEA分析提供参考。

PFMEA分析是一个动态的过程,应随产品迭代、工艺改进、流程变化等保持更新、持续改进。PFMEA分析涉及制造过程中的每一个环节,仅靠工艺工程师完成是不够的,需要不同专业的人员团队合作,如操作、检验、计划、质量等人员共同参与,应充分发挥领导的统筹调配作用,确保资源保障和工具应用效果。

作者简介

唐晓琬,通信作者,硕士研究生,助理工程师,研究方向为航空材料检测实验室质量管理。

梁小龙,大专,高级工,研究方向为高温合金加工及现场管理。

李蓓,本科,技师,研究方向为航空材料检测实验室质量管理。

(责任编辑:张佩玉)