基于ZigBee技术的机械设备状态监测系统设计与实现

2024-12-31吴细煌

摘" 要:为实现机械设备运行状态的实时监测和故障预警,设计基于ZigBee短距离无线通信技术的机械设备状态监测系统。该系统通过数据采集模块获取机械设备的电流、振动、温度等状态信号,经ZigBee无线模块的终端节点和协调器节点将信号上传至上位机监控中心。为了提高信号质量,设计信号调理电路进行A/D转换、滤波、放大。最终在液晶显示器上实时、直观地呈现监测结果,对提升机械设备管理效率和延长机械设备使用寿命有积极帮助。

关键词:状态监测系统;ZigBee技术;数据采集;Zstack协议栈;设计与实现

中图分类号:TH17" " " 文献标志码:A" " " " " 文章编号:2095-2945(2024)36-0114-04

Abstract: In order to realize real-time monitoring and fault warning of mechanical equipment operating status, a mechanical equipment status monitoring system based on ZigBee short-range wireless communication technology is designed. The system obtains status signals such as current, vibration, and temperature of mechanical equipment through the data acquisition module, and uploads the signals to the upper computer monitoring center through the terminal node and coordinator node of the ZigBee wireless module. In order to improve signal quality, a signal conditioning circuit is designed for A/D conversion, filtering, and amplification. Finally, the monitoring results are displayed in real time and intuitively on the LCD display, which is positive for improving the efficiency of mechanical equipment management and extending the service life of mechanical equipment.

Keywords: status monitoring system; ZigBee technology; data acquisition; ZStack protocol stack; design and implementation

机械设备在复杂工作环境下运行一段时间后,由于自身老化磨损和外界环境影响,不可避免会出现各种异常工况,通常表现为温度异常、振动异常等。融合了传感器技术、ZigBee技术、微处理器技术的机械设备状态监测系统,一方面可以利用多种高精度传感器实时采集机械设备的状态信号,另一方面充分发挥ZigBee技术功耗低、延时短、安全性高、协议简单、成本低廉等优势,将状态信号统一转换成数字信号上传至上位机监控中心,满足了实时监测的需要。

1" 机械设备状态监测系统的整体架构

本文用ZigBee短距离无线通信技术代替有线通信,设计了机械设备状态监测系统。该系统主要由3个模块组成,即数据采集模块、ZigBee无线模块以及上位机监控中心。数据采集模块直接与机械设备相连,实时获取设备信号(如电流信号、温度信号等)并通过通信串口上传至ZigBee无线模块的终端节点。多个终端节点的数据经ZigBee无线网络汇总到协调器节点,最后上传至上位机。该系统的结构如图1所示。

数据采集模块的硬件设备包括各类传感器和微处理器,以及配套的电源、信号调理电路等,支持数据的采集、处理、存储和发送。传感器获取的模拟信号经过A/D转换器后变成计算机可识别的数字信号,此外为了提高信号质量还要进行FIR滤波、降噪等处理,处理后的数据存储到SD卡中。

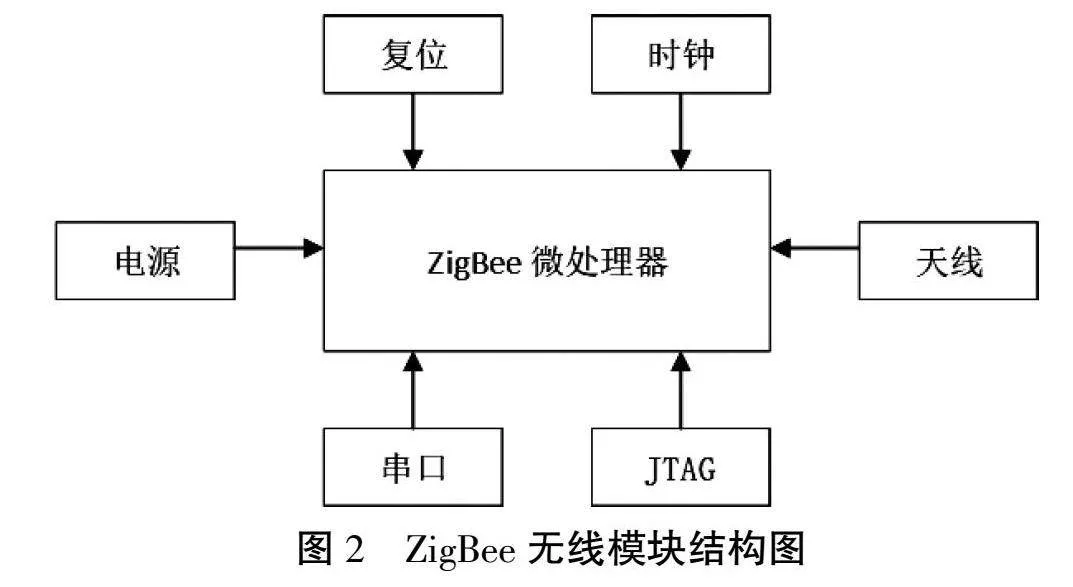

ZigBee无线模块负责将采集到的数据传输至上位机,因此对ZigBee无线网络的稳定性与可靠性提出严格要求。本系统中ZigBee无线模块的硬件设备包括微处理器、电源、串口以及配套的复位电路、时钟电路,如图2所示。另外,在ZigBee无线网络中添加了2种类型的节点:一种是终端节点,负责发送入网申请,与采集模块建立通信并接收数据,同时接收协调器节点下达的指令;另一种是协调器节点,负责搭建ZigBee网络,接收入网请求以及接收终端节点数据等[1]。

上位机监控中心的硬件为液晶显示屏,支持人机交互;软件采用模块化设计,有用户登录模块、参数设置模块、信号分析模块以及预警显示模块等。

2" 机械设备状态监测系统的硬件设计与实现

2.1" 传感器的选型

传感器用于采集机械设备的转速、温度、电流等运行参数,选择合适的传感器能够保证获取数据的及时性和准确性,这对于实现机械设备状态的动态监测以及故障的准确诊断至关重要。本文在选择传感器时主要考虑了工作特性(灵敏度、分辨率等)、工作环境(耐腐蚀、抗干扰等)、自身参数(尺寸、功耗等)3项指标。以温度传感器为例,选用DS18B20数字式温度传感器,采用集成化设计不仅尺寸小巧,而且稳定性好,能够适应复杂、恶劣的工作环境并且保证采集数据的准确性。该传感器可通过I/O口与微处理器直连,将采集数据以12位数字量经串口传送至ZigBee的终端节点。工作电压3.0 V,功耗较低;温度测量范围-50~ +120 ℃,测量范围广、测量精度高,能够满足大多数机械设备的温度监测需要。

2.2" 微处理器的选型

微处理器的功能是控制传感器采集快速变化的机械设备信号,考虑到机械设备种类复杂、信号多样,因此所选微处理器必须具备同时处理多通道数据的能力。本文在设计机械设备状态监测系统时,选择了TMS320F28335芯片作为数据采集模块的微处理器,该处理器采用内嵌的哈佛结构,可以将程序与数据独立存储;采用流水线模式执行程序,显著提高了信号处理速度;此外还具有集成化程度高、可重复性好等优势[2]。在性能方面,TMS320F28335采用主频为180 MHz的32位CPU和8 MB的寻址空间(4 MB的程序寻址和4 MB的数据寻址);提供3个定时器,2个为常规定时器,1个控制芯片运行;提供2个8通道的复用输入接口,最大转换速度为110 ns。

2.3" 信号调理电路设计

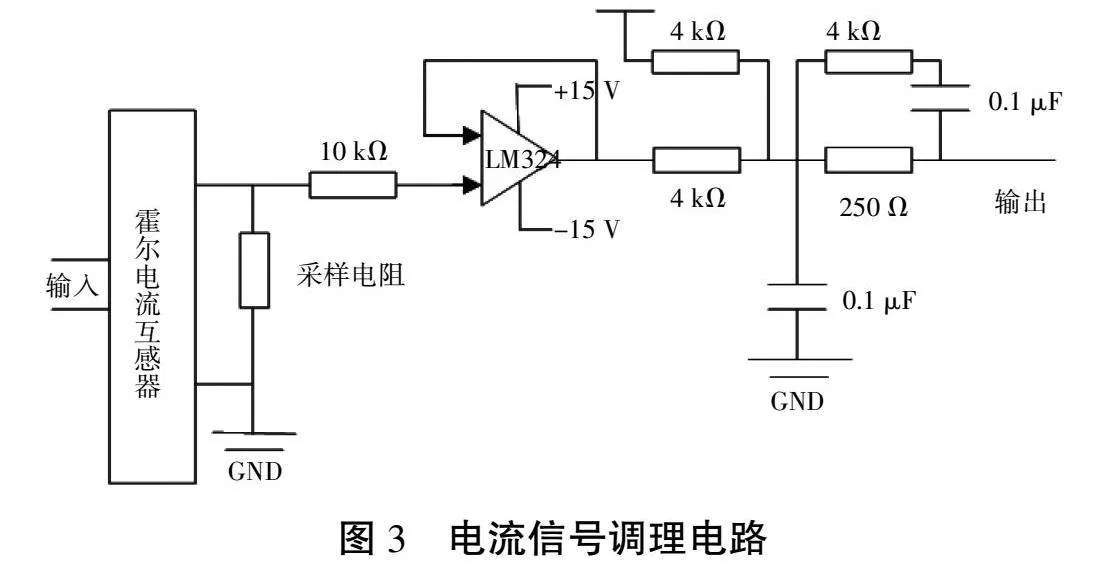

在机械设备状态监测系统中不同传感器的输出信号存在差异,例如DS18B20温度传感器输出数字信号,可直接发送给微处理器;而KHCT911L电流传感器输出的电流信号属于模拟信号,必须要经过调理电路转换成数字信号才能被微处理器识别。另外,部分机械设备提供的电流信号中混杂着多种频率,可用于表征机械设备运行工况和故障信息的电流信号主要集中在低频部分,这种情况下就需要设计信号调理电路滤除电流信号中的高频部分,避免因为信号混叠而影响最终监测结果的精度。本文以LM324运算放大器为核心设计了多个信号调理电路,如面向振动信号的调理电路、面向电流信号的调理电路等,可同时实现滤波、放大等功能。以电流信号调理电路为例,具体设计如图3所示。

2.4" ZigBee无线模块的硬件设计

在ZigBee无线模块设计中,ZigBee的选型是否合理将直接决定系统的开发难度和监测效果。目前市场上主流的ZigBee芯片有Jennie系列、Ember系列、TI系列等。本文选择了TI系列的CC2530-F256型芯片,该芯片采用集成化设计,集成了RF收发器、8051微处理器等,最快传输速率可达260 kbps;支持3种运行模式,可以根据无线通信需要自动在不同模式之间切换,在满足即时通信要求的前提下降低了运行功耗;兼容RemoTI、Z-Stack、CSMA/CA等多种通信协议,对提高无线通信的稳定性有积极帮助。电源方面,ZigBee无线模块的终端节点工作电压为3.3 V,因此可以用采集模块的电源直接为ZigBee模块供电,无须专门提供独立电源;协调器节点由于需要接收和处理多个终端节点的数据,工作能耗更大,为了保证协调器节点的稳定运行,本文专门设计了独立电源。使用12 V锂电池供电,同时在电源与协调器节点之间设计了一个以LM7805芯片为核心的调压电路,将外接的12 V电压降低为5 V电压,为协调器节点供电[3]。

3" 机械设备状态监测系统的软件设计与实现

3.1" 采集转换单元程序设计

本文基于CCS3.3开发平台进行了数据采集模块的程序设计,该平台兼容C语言和C++语言,支持在线编程与调试,并且编程结果可视化,降低了开发难度。采集模块程序包含主程序以及A/D采集转换程序、SD卡程序等,这里重点介绍A/D采集转换程序的设计要点,如图4所示。

数据采集模块上电运行后,同步启动A/D采集转换程序。首先进行A/D初始化,之后进入低功耗的待机状态。该状态下执行循环判断语句“是否触发中断?”,如果未触发,中断标志位为“1”,继续等待;在成功触发中断后,中断标志位为“0”,A/D转换采集单元开始工作,接收并处理前端传感器采集到的机械设备状态信号。完成处理后将数据存入SD卡中,同时每触发一次中断代表成功采集一个数据,记录1次转换次数。数据保存后再执行一个循环判断语句“转换次数是否等于1024?”,如果判断为“否”,表示未达到数据包的容量上限,取消中断标志位并重复上述程序继续采集数据,直到判断为“是”,表示达到数据包的容量上限,可以将数据包发送至ZigBee无线模块的终端节点。

3.2" ZigBee无线网络的软件设计

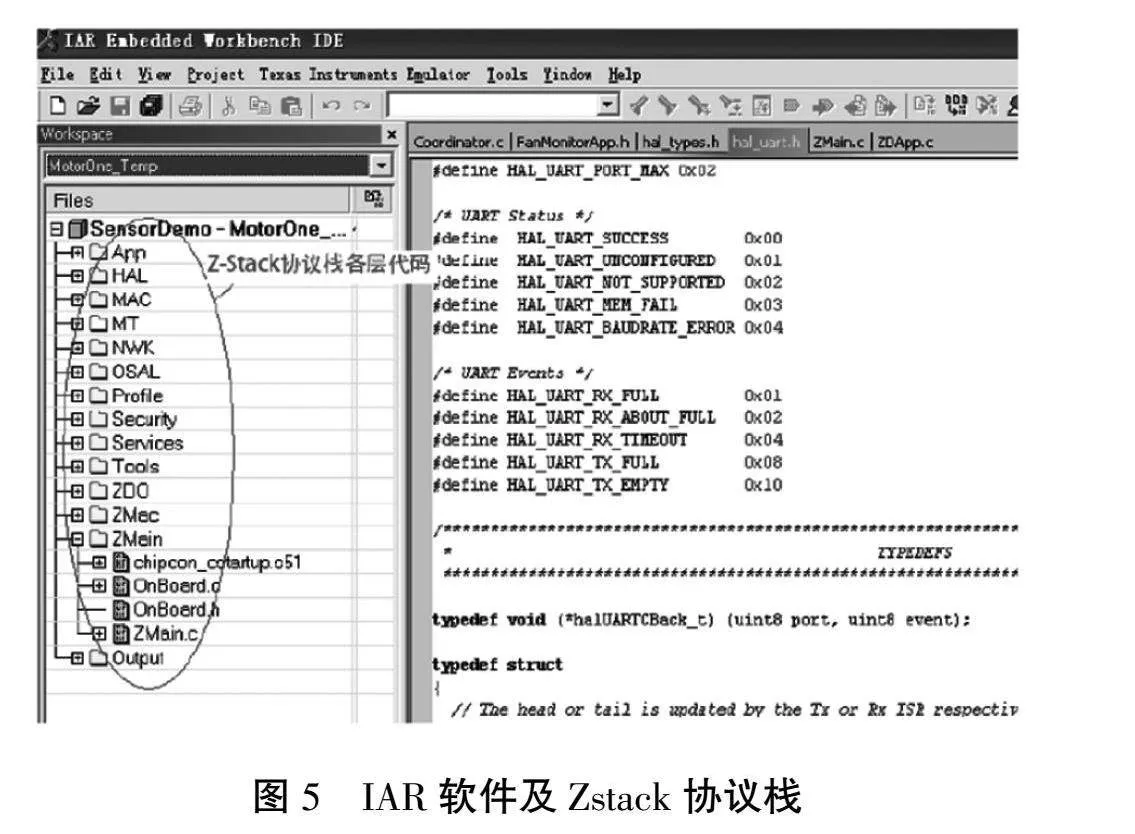

影响ZigBee无线网络性能的因素主要有2个:其一是开发环境,其二是协议栈。开发环境方面,本文选择了TI公司推出的IAR8051软件作为ZigBee无线网络软件的开发平台,该平台为用户提供嵌入式开发环境,并且兼容C/C++编译器和调试器等常用的开发工具,具有操作简便、开发效率高等优势。协议栈方面,使用ZStack协议栈,与CC2530-F256型芯片良好兼容[4]。支持用户通过专用APP进行程序设计,简化了软件设计流程,IAR软件界面及ZStack协议栈的架构如图5所示。

3.3" 协调器节点软件设计

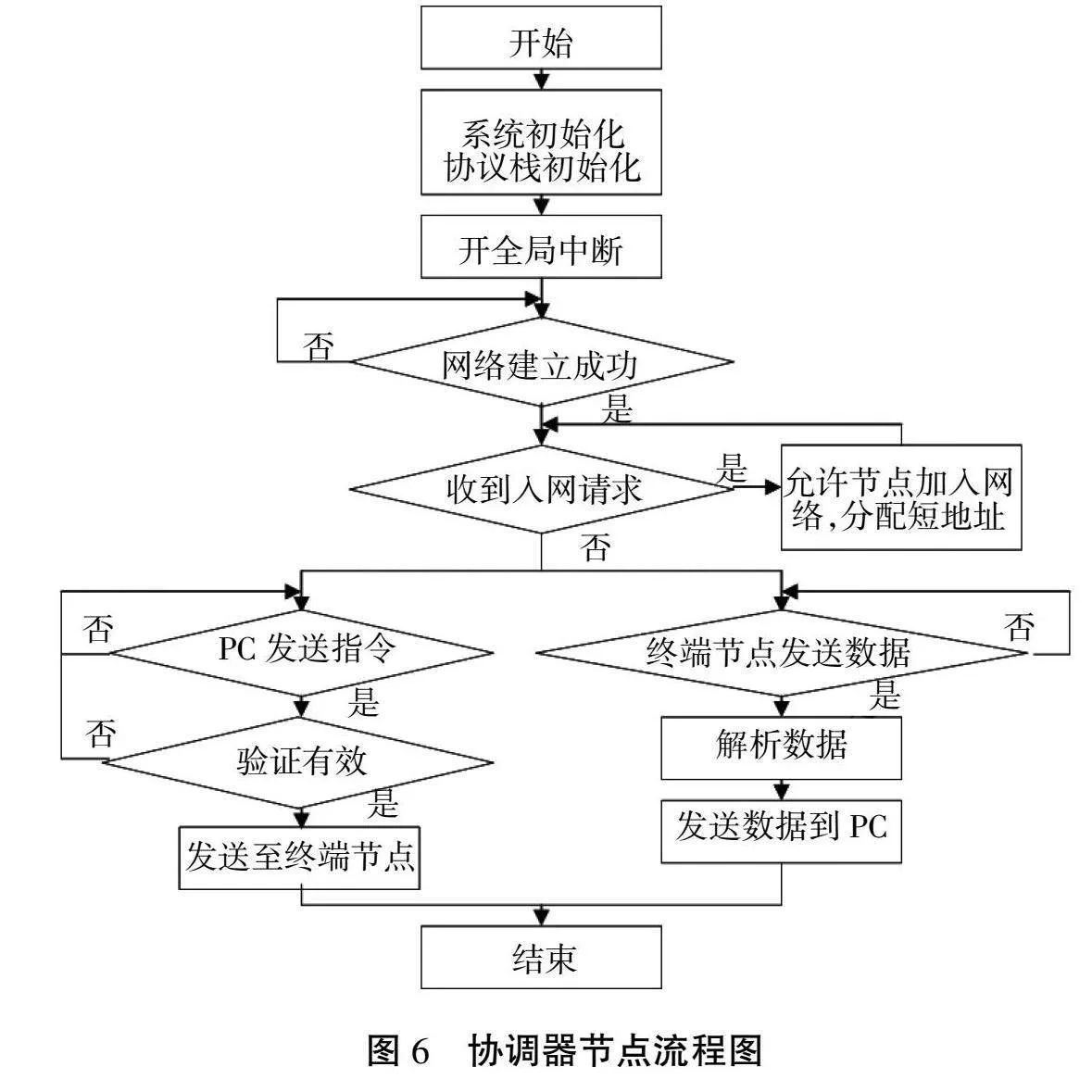

本文设计的机械设备状态监测系统采用星型结构网络,为了简化系统结构在满足基本功能的基础上只设置了协调器节点和终端节点2种角色,这里以协调器节点为例介绍软件设计要点。作为ZigBee无线网络的关键组成,协调器节点承担了组建无线网络、分配网络地址、接收终端节点数据并上传至上位机的功能,其运行流程如图6所示。

在ZigBee无线网络模块上电后,协调器节点进入工作状态并同步运行程序。首先进行系统初始化(计时器清零、I/O参数变为默认值)、协议栈初始化,并自动开启全局中断。此时协调器尝试新建ZigBee网络,并执行一个循环判断语句“网络是否成功建立?”,如果判断结果为“否”,则再次尝试建立网络,直到网络成功建立[5]。此时协调器节点对应的状态指示灯变为绿色常亮状态,协调器节点进入待机状态准备接收来自终端节点和上位机的信息。当协调器节点接收到来自ZigBee无线网络之外的节点发送的入网申请后,允许其接入网络并分配16位网络短地址;当协调器节点接收到来自上位机的指令后,首先要进行指令验证,在确定指令有效后将其向下发送至终端节点;当协调器节点接收到来自终端节点的上传数据,首先要解析数据然后再将其通过RS232串口上传至上位机,最终结果在上位机显示屏上呈现,方便工作人员远程监控机械设备状态。

4" 结束语

面向机械设备的状态监测系统由于需要准确采集并实时传输海量的状态数据,因此对于传输方式的选择和传输性能的要求极为严格。相比于常规的有线通信,ZigBee短距离无线通信包含的网络节点更多,可以与机械设备实现一对一的信息传输,同时其还具有功耗低、延迟短、价格低等诸多优势,进一步提升机械设备状态监测系统的使用效果。

参考文献:

[1] 吕猛.基于无线传感技术的煤矿机械设备运行状态监测系统[J].能源与环保,2023(3):227-232.

[2] 梁野,张贺,石刚,等.基于工业物联网技术的机械加工设备在线监测系统的研究[J].智能制造,2023(5):81-86.

[3] 王将.基于光纤传感技术的煤矿机械设备安全监测系统设计[J].机械管理开发,2022(11):226-229.

[4] 李娜,刘关四,王志杰,等.港口起重机械运行状态监测数据集成分析系统开发及应用[J].中国特种设备安全,2022(9):38-40.

[5] 高大龙.机械设备智能监测与诊断系统的研究与实现[J].文渊(高中版),2022(4):668-670.