低汽蚀余量的轴流叶片式屏蔽泵设计与制作

2024-12-31陈智达

摘要:介绍了采用圆柱形等螺距诱导轮设计方法进行轴流叶轮设计的技术路线以及屏蔽泵设计过程中的参数调整方式。进行了将诱导轮作为屏蔽泵的工作叶轮的生产实践,总结和验证了叶片拉伸成型的方法,并介绍了工程应用的经验、效果和要点。

关键词:屏蔽泵;轴流式叶片;诱导轮制作

中图分类号:TH325" " 文献标志码:A" " 文章编号:1671-0797(2024)22-0027-04

DOI:10.19514/j.cnki.cn32-1628/tm.2024.22.007

0" " 引言

屏蔽泵是机泵一体化产品,因其内部的屏蔽套结构而得名,以其无泄漏、低振动、低噪声、免维护的特性而广泛应用于化工、制冷以及“风光氢储”等各个领域。屏蔽泵需依靠内部液体冷却电机和润滑轴承,所以电机的正常工作对循环液有一定的要求,该循环液会对泵的性能造成影响,所以在屏蔽泵设计中要综合考虑电机与泵的需求,二者兼顾才能制造出合格的屏蔽泵。

常见屏蔽泵大多采用离心式叶轮,具有离心泵的水力特性。近来也有学者及工程师研发旋涡式或齿轮式屏蔽泵,用以应对小流量高扬程的工况,但鲜有关于大流量低扬程屏蔽泵的研究。生产实践中,大流量低扬程工况大多采取切割离心叶轮的方式,其效果自然不尽如人意,而轴流泵则适用于大流量低扬程工况,所以如果使用轴流式叶轮作为泵内的驱动轮则可以较好地解决大流量低扬程工况性能不佳的问题。

诱导轮作为一种特殊的轴流叶轮,具有扬程低、汽蚀余量小的特性,将诱导轮作为轴流叶轮与屏蔽电机结合起来即可构成低汽蚀余量的轴流式屏蔽泵。本文将结合实例,介绍一个简易的轴流式低汽蚀余量的屏蔽泵设计过程及叶片的制作方法。

1" " 工况需求

某工业空调系统需求一款工质循环泵,输送介质为LiBr溶液,密度1 600 kg/m3,流量450 L/min,扬程3 m,要求流量具有1.2倍余量,适用于在真空系统中运行,汽蚀余量低,体积小,重量轻。

根据真空系统运行的特点,该工况应使用屏蔽泵。屏蔽电机转速略低,转速取2 550 r/min,根据流量、扬程计算比转速ns=354。根据比转速划分离心泵类型,ns在10~80范围内为低比转速泵,在80~150范围内为中比转速泵,在150~300范围内为高比转速泵。该泵比转速已经超出离心泵范围,所以不宜用离心泵结构,而应采用混流泵或轴流泵,根据汽蚀余量低的要求,该泵适宜将诱导轮作为工作动力叶轮,所以该泵主要设计点为制作一个满足该工况的诱导轮,并与屏蔽电机结合构成屏蔽泵。

2" " 叶片设计

诱导轮根据螺距可以分为等螺距诱导轮和变螺距诱导轮,根据轮毂形状可以分为圆柱形诱导轮和锥形诱导轮,其中圆柱形等螺距诱导轮最为常见,锥形变螺距诱导轮性能最好,但制造也较为复杂,需要精密铸造成型,重量和成本均较大。考虑到要求体积小、重量轻,诱导轮选取为圆柱形等螺距形式,叶片由薄板拉伸成型,制作简便,重量较轻,而且表面光洁度好。

2.1" " 设计参数

流量450 L/min=27 m3/h,1.2倍则为32.4 m3/h,屏蔽电机需有内部循环液用以冷却电机,假设电机损耗产生的热量全部由循环液带走,则循环流量q(L/min)计算公式为:

q=[860×0.85P(1/ηm-1)]/(60r·c·Δt)[1]

式中:P为电机额定功率;ηm为电机效率;r为液体比重;c为液体比热;Δt为液体温升限值。

估算电机功率为2.2 kW,查LiBr溶液比热约为0.5 kcal/(kg·℃),按电机效率65%、温升2 ℃计算,q=9 L/min=0.54 m3/h,考虑不同介质的通用性及屏蔽泵的内部循环结构特点,循环流量增大为1 m3/h。诱导轮轮缘间隙的泄漏量通常为(0.02~0.06)Q[2](Q为理论流量),考虑到屏蔽泵泄漏量较大,取0.1Q,则设计流量=(32.4+1)×1.1≈37 m3/h,取设计流量Qt=40 m3/h。

考虑泵内损失,取设计扬程Ht=3.5 m。

2.2" " 直径计算

进口当量直径D0:

D0=K0

式中:K0为系数,一般取4.5~5.5;Qt为设计流量;n为转速;ηv为效率。

系数K0取5.5,效率ηv取0.9,按屏蔽电机较低转速取n=2 550 r/min,可得D0=93 mm,根据轴径选取轮毂直径d=32 mm。

进口直径D1:

D1=

式中:D0为当量直径;d为轮毂直径。

计算可得D1=98.4 mm,取100 mm。

轮毂比=32/100=0.32,一般轮毂比的合理范围为0.2~0.4,本设计的0.32在范围之内,所以轮缘直径与轮毂直径是合理的,可以进行下一步计算。

2.3" " 翼型安放角计算

进口直径圆周速度u:

u=

本次取进口直径D1=100 mm,计算可得u=13 m/s。

轴面速度vm:

vm=

式中:φ为叶片排挤系数,一般取0.8~0.95。

本次叶片排挤系数φ取0.8,计算可得vm=2.2 m/s。

轮缘进口直径相对液流角βy1′:

βy1′=tan-1

式中:vm为轴面速度;u为圆周速度。

计算可得βy1′=9.7°。

轮缘进口叶片角βy1:

βy1=βy1′+Δβy1

式中:βy1′为轮缘进口直径相对液流角;Δβy1为冲角。

取冲角Δβy1=5°,计算可得βy1=14.7°。

出口直径的圆周速度u2=u=13 m/s,出口直径绝对速度的圆周分量vu2:

vu2=

式中:Ht为设计扬程;u2为圆周速度;ηh为水力效率。

一般诱导轮水力效率ηh=0.8~0.9[3],考虑到屏蔽泵效率低,ηh取为0.7,则计算可得vu2=3.8 m/s。

出口直径相对液流角βy2′:

βy2′=tan-1

式中:vu2为出口直径绝对速度的圆周分量。

计算可得βy2′=13.5°。

轮缘出口叶片角βy2:

βy2=βy2′+Δβy2

式中:βy2′为出口直径相对液流角;Δβy2为冲角。

取冲角Δβy2=3°,计算可得βy2=16.5°。

轮缘翼型安放角βcy:

βcy=(βy1+βy2)/2

式中:βy1为轮缘进口叶片角;βy2为轮缘出口叶片角。

计算可得βcy=15.6°,取为16°。

2.4" " 导程和轴向高度计算

导程S:

S=πD·tan βcy

式中:D为诱导轮轮缘直径;βcy为轮缘翼型安放角。

D=D1=100 mm,计算可得S=90 mm。

叶片轮缘包角φ1:

φ1=360°·

式中:为叶栅稠密度;z为叶片数。

叶栅稠密度选取最优值1.5[4]。叶片数一般选取3时性能较好,但是制作较复杂,考虑制作的简便性,本次取叶片数z=2。计算可得φ1=260°。

轮缘轴向高度hy:

hy=S·φ1/360

式中:S为导程;φ1为叶片轮缘包角。

计算可得hy=65 mm。

叶片轮毂包角φ2:

φ2=φ1+Δφ

式中:φ1为叶片轮缘包角;Δφ为叶片进口后掠角,一般取60°~180°。

本次后掠角Δφ取为100°,则计算φ2=260°+100°=

360°,凑成360°便于加工。

轮毂轴向高度hh:

hh=S·φ2/360

式中:φ2为叶片轮毂包角。

计算可得hh=90 mm。

3" " 叶片制作

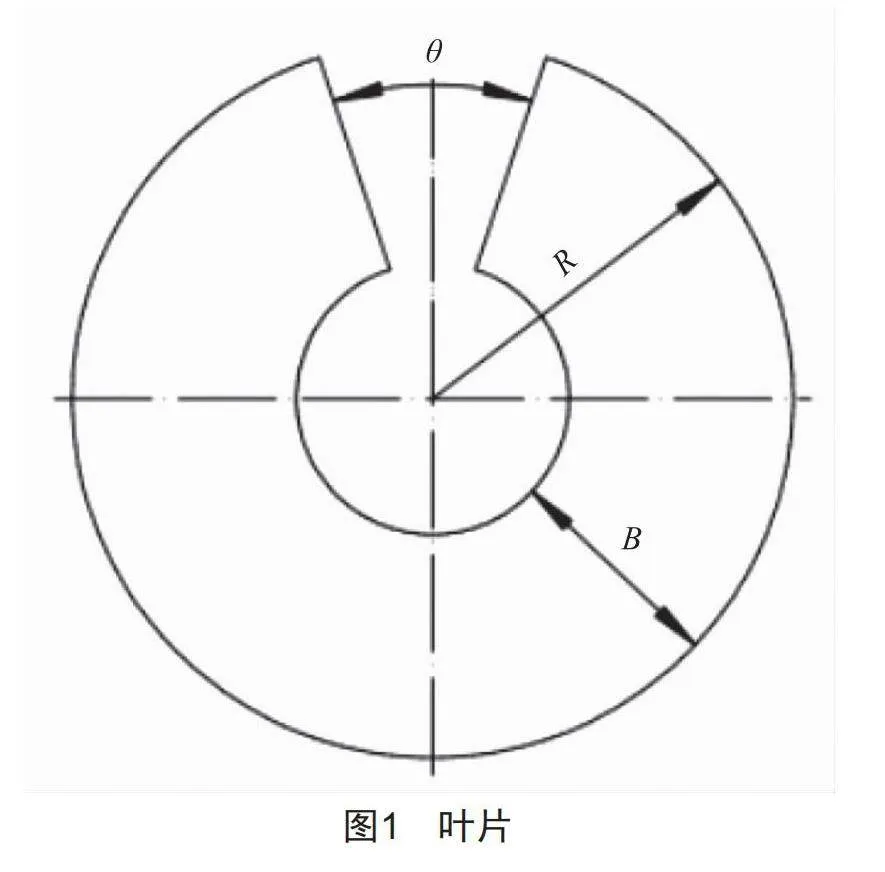

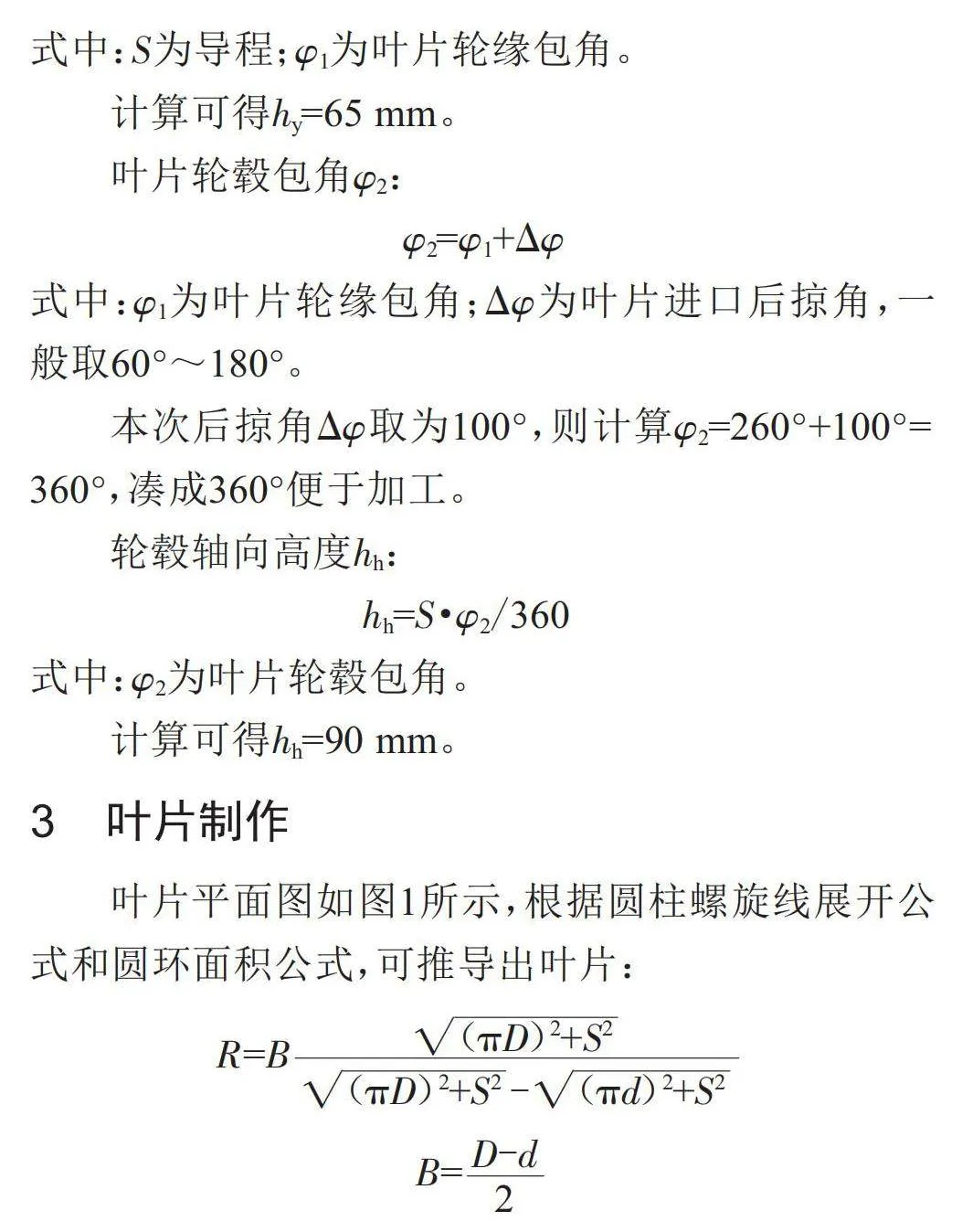

叶片平面图如图1所示,根据圆柱螺旋线展开公式和圆环面积公式,可推导出叶片:

R=B

B=

式中:R为叶片外圆半径;B为叶片宽度;D为诱导轮轮缘直径;d为轮毂直径;S为导程。

代入数值计算可得R=57.9 mm,留出加工余量3 mm,则外径A=2R+3≈119 mm。

内径C=2R-2B=47.8 mm,根据工艺经验内径需减小3 mm,取45 mm。

角度θ:

θ=·

计算可得θ=36.6°。

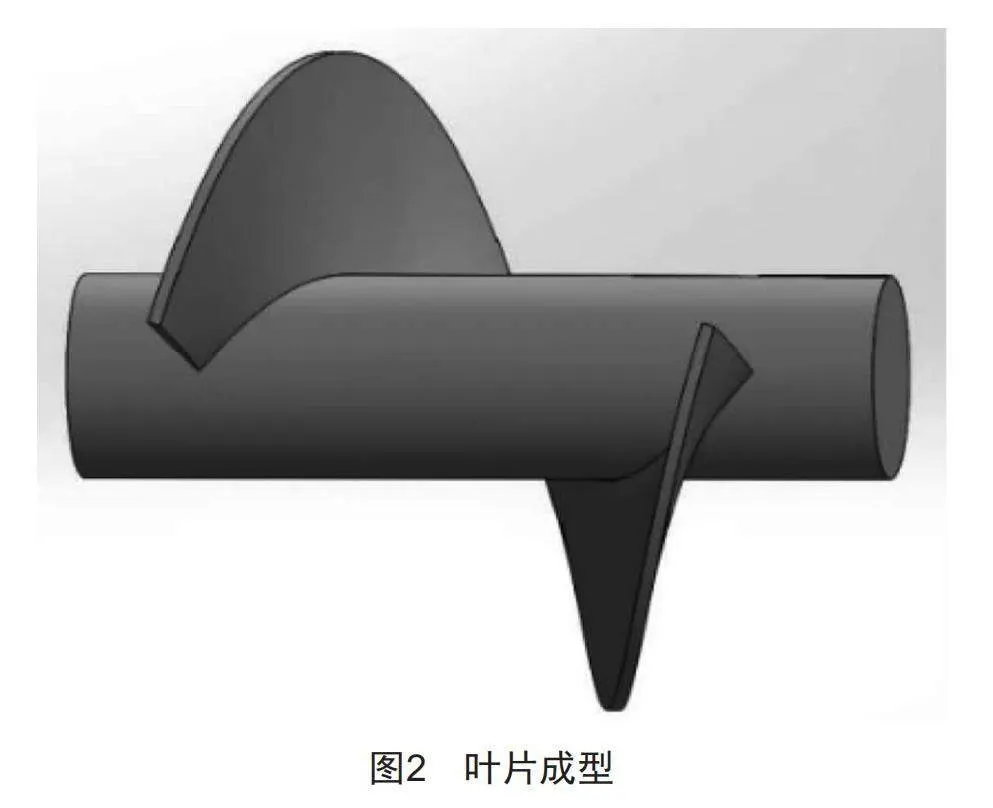

将叶片拉伸到规定导程后焊接到轮毂上,如图2所示。

为便于拉伸与批量生产,可将多个叶片焊接在一起拉伸成型,拉伸前根据计算角度画线,拉伸成型后根据画线切割出合适尺寸的叶片。两片叶片对称布置,按轮缘轴向高度车削。精加工后打磨叶片。打磨叶片进口边能够提高抗汽蚀性能,打磨叶片出口边能够提高效率。因为诱导轮本身效率不高,生产实践中一般对叶片出口边不进行特殊打磨,只需去掉毛刺和锐边即可,而叶片入口对汽蚀性能影响较大,一般要进行后掠修圆,汽蚀性能能够提高10%~25%。为获得较好的汽蚀性能,叶片入口需要打磨成刀尖型,为避免叶片过薄导致不稳定,可以在叶片入口钻孔以平衡叶片两侧的压力。

4" " 整机结构与性能

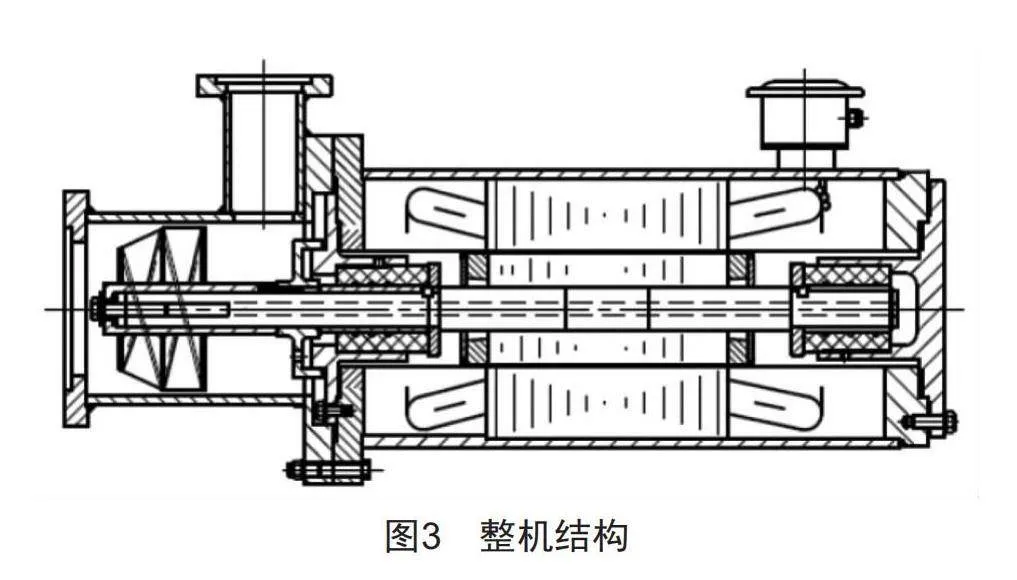

泵体设计成轴向吸入径向排出的结构,电机定子和转子分别焊接屏蔽套保护绕组和转子,电机与泵间开小孔引入工作介质作为循环液,流经屏蔽套缝隙和轴承间隙,从轴内中心孔流回入口端。该循环液用于冷却电机和润滑轴承,同时不会腐蚀电机,也不会泄漏。结构示意图如图3所示。

该结构采用轴内循环方式,轴内回流的循环液会与入口处的液体发生冲击,对汽蚀性能略有影响,如果采取在轮毂侧面开孔进行循环则会有所改善,但制作较为复杂,本次仍采用从轴头处循环回流的方式。经测试,性能符合要求,额定点汽蚀余量小于0.6 m,小流量时汽蚀余量可达0.45 m,性能曲线如图4所示。

5" " 工程应用

该类型屏蔽泵适用于装置汽蚀余量较低的工况,这种工况一般都是由于条件所限而液位较低,或者因为工艺需要气相区压力较低(如制冷系统,所输送液体基本为饱和状态),当扬程要求不高时完全可以只用一个轴流式诱导轮结构,从而同时满足汽蚀余量和扬程的需求。

该诱导轮结构也可以安装在叶轮前侧,达到降低汽蚀余量的目的,泵的扬程主要由后部主叶轮实现。无论是新产品设计还是老产品技术改造,都可以考虑在叶轮前加装诱导轮的结构,一般至少可以降低0.5 m的汽蚀余量,很多可以降低1 m以上。某些标准(如API标准)中不建议使用诱导轮,但实际应用中有大量带诱导轮结构的泵运行状态良好,尤其本文介绍的诱导轮重量轻,制作简单,对转动部件的不利影响较小,而且设计制作的难度较小。但是要注意诱导轮外径与管壁内径的间隙要合理,如果间隙较小则有摩擦的风险,如果间隙较大则性能不佳,一般推荐间隙为(0.005~0.01)D1[3]。一般认为间隙在一定区间内对性能影响不大,根据笔者的试验,在测量精度较高时还是能测试出间隙增大后抗汽蚀性能有一定的下降,而且一般不宜减小诱导轮外径,而应该通过增加泵入口管径的方式增加间隙,根据经验,常用屏蔽泵诱导轮间隙通常在0.75~1.5 mm之间。

6" " 结论

本次实践验证了诱导轮的设计方法同样适用于屏蔽泵,设计中需特殊考虑循环液流量和间隙泄漏的影响。只装诱导轮形成的轴流叶片式屏蔽泵结构是可以满足高比转速的特殊工况的,具有汽蚀余量低、体积小、重量轻、制作便捷等优点,最优汽蚀余量可达0.45 m。本次实践也验证了诱导轮叶片拉伸成型的平面图尺寸公式,并结合生产实际确认了留3 mm工艺余量是适宜的。最后根据经验推荐了常用屏蔽泵诱导轮与管壁的最小间隙范围为0.75~1.5 mm。

[参考文献]

[1] 汪细权.液化气屏蔽泵流量限定及配管要求[J].水泵技术,2000(3):24-26.

[2] 沈阳水泵研究所,中国农业化机械研究院.叶片泵设计手册[M].北京:机械工业出版社,1983.

[3] 关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011.

[4] 潘中永,袁寿其.泵空化基础[M].镇江:江苏大学出版社,2013.

收稿日期:2024-07-03

作者简介:陈智达(1982—),男,吉林长春人,机电工程师,合肥新沪屏蔽泵有限公司研发部副部长,从事屏蔽泵研发工作。