复合光纤切割分段技术研究

2024-12-31任晓娇何相平余新超吴逸文

摘" 要:复合光纤通常是由成千上万根的单光纤经过多次排列组合和拉制而成的。在运用复合光纤制作与光纤面板同系列传像产品的过程中,有一个重要的工步是将长光纤分段成若干短光纤。目前采用的光纤分段技术效率低下,分段后光纤断面的质量一致性不足。为此,文章通过对现有工艺中多种光纤切割分段方式的研究,提出一种自动化连续切割和分段技术方案。结果表明,该方案适用可行,有望通过该方案提升光纤断面平整度,为企业节约同类产品的制造成本,向自动化制造迈进一大步。

关键词:复合光纤;切割;分段;自动化

中图分类号:TP391.4" 文献标识码:A" 文章编号:2096-4706(2024)12-0005-05

Research on Cutting and Segmentation Technology for Compound Fiber

REN Xiaojiao, HE Xiangping, YU Xinchao, WU Yiwen

(Guangzhou HONSUN Opto-electronic Technology Co., Ltd., Guangzhou" 510900, China)

Abstract: Compound fiber are typically made up of tens of thousands of single fibers that have been arranged, combined, and drawn multiple times. In the process of using compound fibers to produce image transmission products of the same series as fiber optic panels, an important step is to segment the long optical fibers into several short optical fibers. The current fiber segmentation technology is inefficient, and the quality consistency of the segmented fiber cross-section is insufficient. Therefore, this paper proposes an automated continuous cutting and segmentation technology scheme by studying various fiber cutting and segmentation methods in existing processes. The results indicate that the scheme is applicable and feasible, and it is expected to improve the flatness of the fiber cross-section through this scheme, saving manufacturing costs of similar products for enterprises and taking a big step towards automated manufacturing.

Keywords: compound fiber; cutting; segmentation; automation

0" 引" 言

光学纤维由芯层和包层组成,芯层和包层都属于玻璃材料的光纤可称作玻璃光纤。刚刚开始研发制造光纤面板时,对该类玻璃光纤切割分段技术的要求并不高,行业内普遍采用电热丝切割,该方法仍沿用至今。随着我国工业化水平的不断提高,新的切割技术大量涌现,如激光切割、线切割、超声波切割等[1-6]。以上方式虽然都可以将光纤分段,但不同加工方式对分段后光纤端面质量的影响程度大不相同。目前除了应用电热丝切割技术外,还研发了适用于切割光纤的激光切割平台并投入使用。两种方法各有优缺点,但都不能同时满足光纤断面质量高一致性、零接触、高效切割分段、人工成本低的要求。本课题就是针对现有技术以上方面的不足开展研究,以期找到一种可行技术方案并能投入生产使用[7-9]。

1" 人工切割分段的实际应用情况

目前,行业内采用的一种光纤分段工艺是,将加热电热丝与二次复合光纤接触之后,光纤在接触的位置会形成一个凹痕,人手紧握住二次复合光纤凹痕两侧,均匀施力,从而使二次复合光纤在凹痕处断裂。这种工艺在大规模生产时逐渐暴露其痛点:一是人工单次切割分段的光纤不多于50根,切丝效率低;二是分段后的短丝端面不够平整,毛刺长短不一,需要借助其他辅助工具进行二次处理,处理后在毛刺处又形成了新的崩口;三是全程需要人手与光纤密切接触,难以避免污染的产生。

使用电热丝对光纤进行切割分段的方法由来已久,从国产光纤面板生产伊始沿用至今,主要原因是使用的设备结构简单,便于操作,易于维修。随着切割设备的不断更新,技术迭代已势在必行。

2" 半自动化技术研究和应用情况

针对现有光纤切割技术的不足,我们研究一种通过激光切割配合机械分段来实现连续光纤切割分段的方法,并申请了专利[10]。我们尝试用不同激光光源、不同功率和不同的作用时间对光纤进行切割,并用高倍显微镜观察分段后的光纤发现,在使用紫外光源激光的情况下,当输出功率在40%~65%、速率在70~80 mm/s区间时,可获得较好的切割断面效果。激光切割相比电热丝切割,痕迹宽度会更窄,深度相差不大。

我们将使用激光切割技术和电热丝切割技术,分段由人工完成,按照常规工艺进行控制,分段后的光纤再经过有序排列形成光纤面板毛坯,如图1所示。激光切割所得到光纤断面的崩口和毛刺较少,平整度相较于电热丝切割有一定的提升。经过评估,激光切割分段技术具有如下优势:第一,光纤断面质量一致性有所提升;第二,相较于电热丝切割,光源与光纤可利用区域无接触,减少了光纤之间的相互摩擦;第三,用于光纤的切割,配合人工完成光纤分段,工作效率有所提高。因此,该技术可以提高生产效率,特别是对于切割需要大量光纤的大尺寸产品效率提升尤为明显。

除此之外,激光切割技术在批量生产光纤时也存在不足。第一,主要器件为激光光源,采购成本高,维修成本也高;第二,该技术方案目前还只能应用在光纤自动化切割环节,分段还是需要人工来完成,光纤断面的质量一致性和切割效率有待进一步的研究。所以该技术只适用于部分产品用光纤的自动化切割。

3" 自动化连续切割分段方法的研究

3.1" 研究思路

无论是电热丝切割技术,还是激光切割技术,都是在实现全自动连续切割和分段上遇到了瓶颈,需要对自动切割技术、自动分段技术进行更加深入的研发,以期在保证光纤断面质量的同时,提高生产效率,降低制造成本。全自动连续切割分段既要实现数百根物料同时上料和切割,又要实现数百根物料同时分段。

按照以上研究思路,连续切割分段的动作流程为:

1)上料。将若干根光纤从左到右依次摆放到料盘上。

2)转运。取料机构将光纤从料盘中取出,运送至切割机构,可多次、定长运送光纤。

3)切割。在光纤上进行划切,留下切割痕迹并且要保证光纤不断开。

4)分段。将有切割痕迹相互连接的光纤在痕迹处分段,使长光纤分离为多段等长短光纤。

5)下料。将分离开的光纤有序摆放在下料料盘上。

6)各机构按设定重复以上操作,可实现光纤连续切割分段。

3.2" 技术方案设计

为实现连续切割和分段,需要研发一个新平台。该平台需具备如下三个机构:

1)上下料机构。自动化运行,取放光纤数量需较现有工艺多2倍。

2)切割机构。长光纤切割需要进行定长切割,切割数量与上下料数量相匹配。

3)分段机构。对切割后的光纤进行分段,分段数量与上述机构匹配,断面平整,毛刺长度≤0.5 mm。

平台各个机构之间由运动模组进行衔接和转运。

3.3" 关键技术和难点

连续切割分段技术的功用就是自动切割和自动分段,主要技术要点如下:

1)切割机构。切割痕迹宽度和深度合适,切割力度合适,既要避免力度过小没有切割痕迹,又要避免力度过大使光纤在分段前断裂,确保动作连续。

2)分段机构。若要实现分段后光纤断面平整度一致性高,需要将夹持力度作为一个重要的考量要素。

3)上下料机构。相同时间内上下料数量较现有工艺至少多2倍,需要对盛放空间进行专门的设计。

3.4" 光纤自动化切割分段技术研究

3.4.1" 供料系统研究

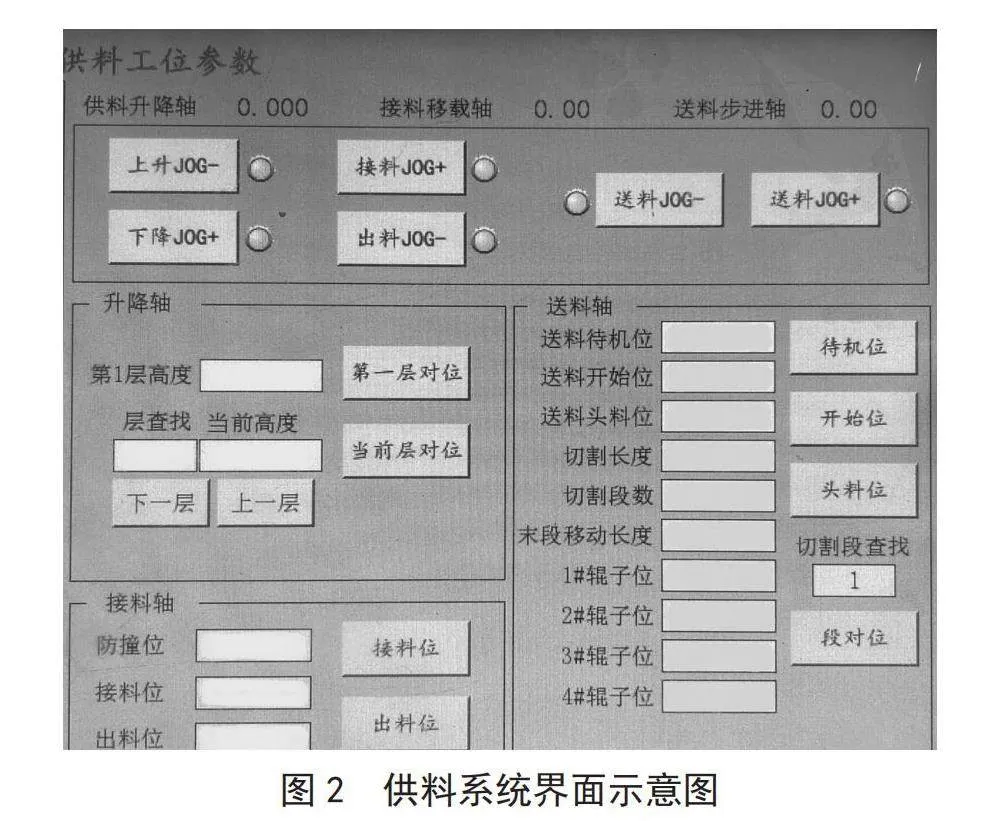

供料系统包括供料升降、接料移载、送料步进三个子系统,分别对应Z轴、Y轴、X轴的供料动作。动作要实现把光纤运送到设定的切割位。待切割光纤产品摆放至供料升降机构对应位置再开始动作。动作流程为:

1)供料轴运动至待取料的Z轴层数。

2)接料移载机构沿Y轴运行至供料轴区域取到光纤,出料。

3)送料机构夹紧气缸夹持光纤头端,开始沿X轴向前送料,直至将光纤送至待切割位置才停止。供料系统可实现单次取料150根光纤,较电热丝切割工艺增加2倍以上。供料系统界面示意图如图2所示。

3.4.2" 切割分段系统研究

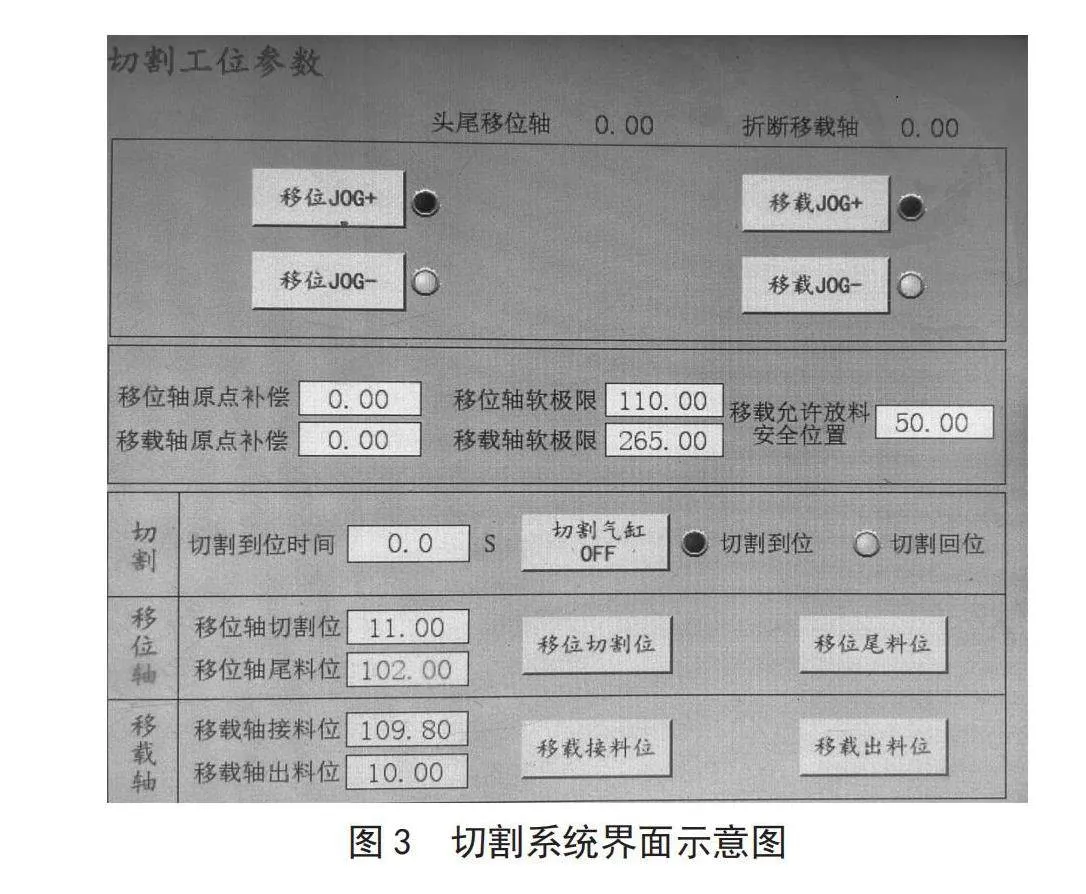

切割分段系统包括切割机构、移位机构、移载机构三个子系统,分别对应光纤切割、光纤分段、光纤转移的动作。该部分动作连接上述供料动作,实现按设定的长度来切割和分段待切割长光纤,并将分段后的短光纤转移至合适位置。待切割光纤产品由供料系统运送至对应位置再开始动作。动作流程为:

1)切割机构切割刀在气缸带动下沿Y轴运动,与光纤表面接触并留下切割痕迹,光纤不断裂。

2)供料机构继续带动光纤沿X轴向前运送,直至第一段切割痕迹到达移位机构位置,同时切割刀切割第二段光纤。

3)移位机构通过气缸运动对已切割的光纤进行压断。

4)移载机构夹持住压断后的第一段光纤,转移至合适位置。

分段后光纤毛刺长度≤0.5 mm,断面平整度有所提升,单次分段数量多达150根,较原工艺提高了2倍。切割分段系统界面示意图如图3所示。

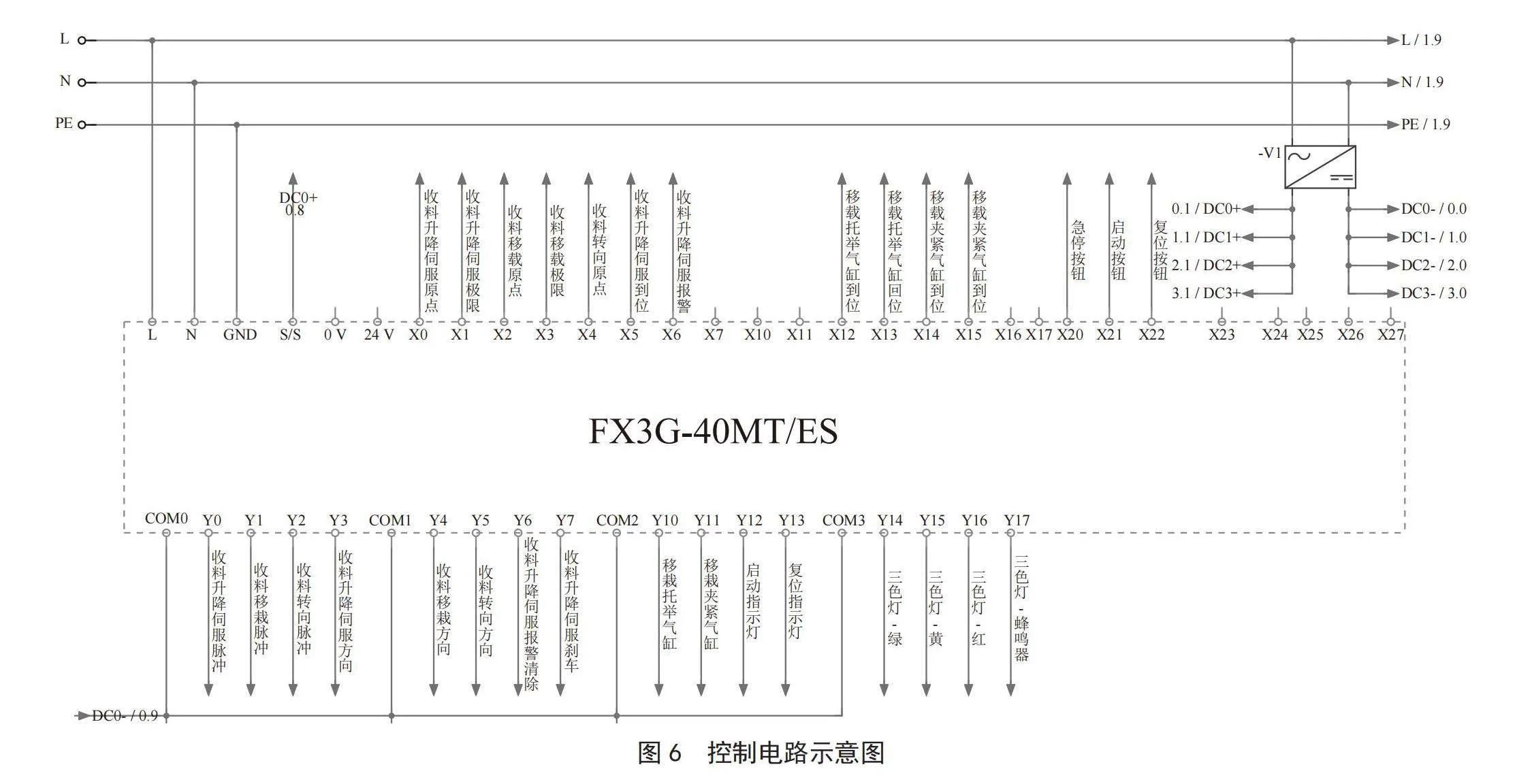

3.4.3" 摆盘系统研究

摆盘系统包括一个能够沿X、Y、Z轴三向运动的机构控制系统。摆盘机构接到上述移载机构的光纤,按设定位置依次摆放到放料系统的旋转机构料盘上,以此保证光纤不重叠、不碰撞。这一过程(包含取料过程和放料过程)和切割分段机构相协同,不仅要取到光纤,还要使转移过程效率最大化。摆盘系统界面示意图如图4所示。

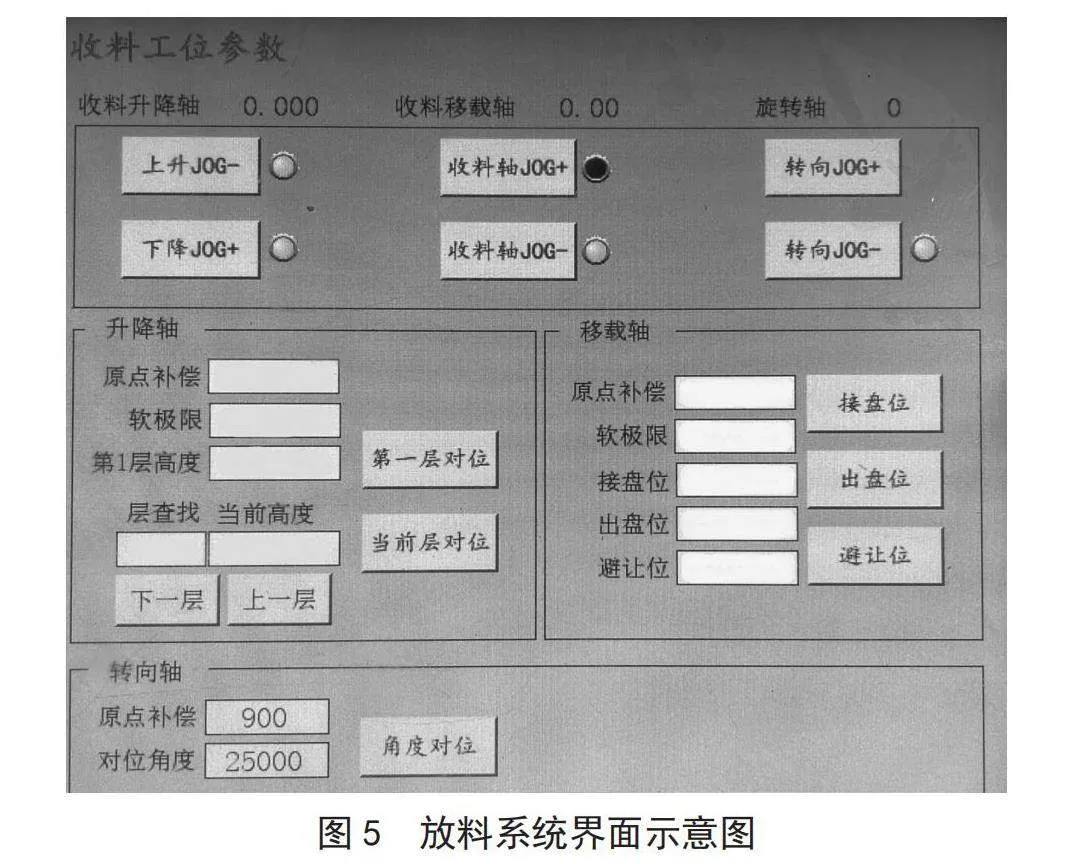

3.4.4" 放料系统研究

放料系统主要包括收料升降机构、收料移载机构和托盘旋转机构三个子系统。要实现两个功能,一是将空料盘摆放至摆盘机构,二是将放满料的料盘转运回收料机构。动作流程如下:

1)收料升降机构包括多层摆放架(放置多个料盘),其首先升降至待摆放料盘层的对应位置。

2)收料移载机构带动该层空料盘沿X轴运送至旋转机构,将空料盘放下。

3)旋转机构在适当的时机开始旋转,目的是允许摆盘机构将光纤摆放到料盘的不同位置,以充分利用料盘空间,使整个料盘在各个方向上都摆满光纤。

4)收料移载机构带动盛满光纤的料盘返程,运行至该料盘所在层的对应位置。

5)收料升降机构继续升降到其他层,重复上述动作。至此,整个系统工作流程结束。放料系统界面示意图如图5所示。

以上过程均为自动化作业,工作人员只需在设备开始运行前上料,并设定各过程的工艺参数即可实现全程自动化操作,省却了人工拿取、切割、掰断过程。自动化操作的实现降低了工作人员的劳动强度,缩短了新员工的培训周期。传像用玻璃光纤由于其材质较脆,人工操作过程中每时每刻都要注意防护,本研究通过自动化作业减少人工参与环节,尽可能减少人工操作对产品质量的影响。

3.4.5" 自动化连续切割分段技术取得成效

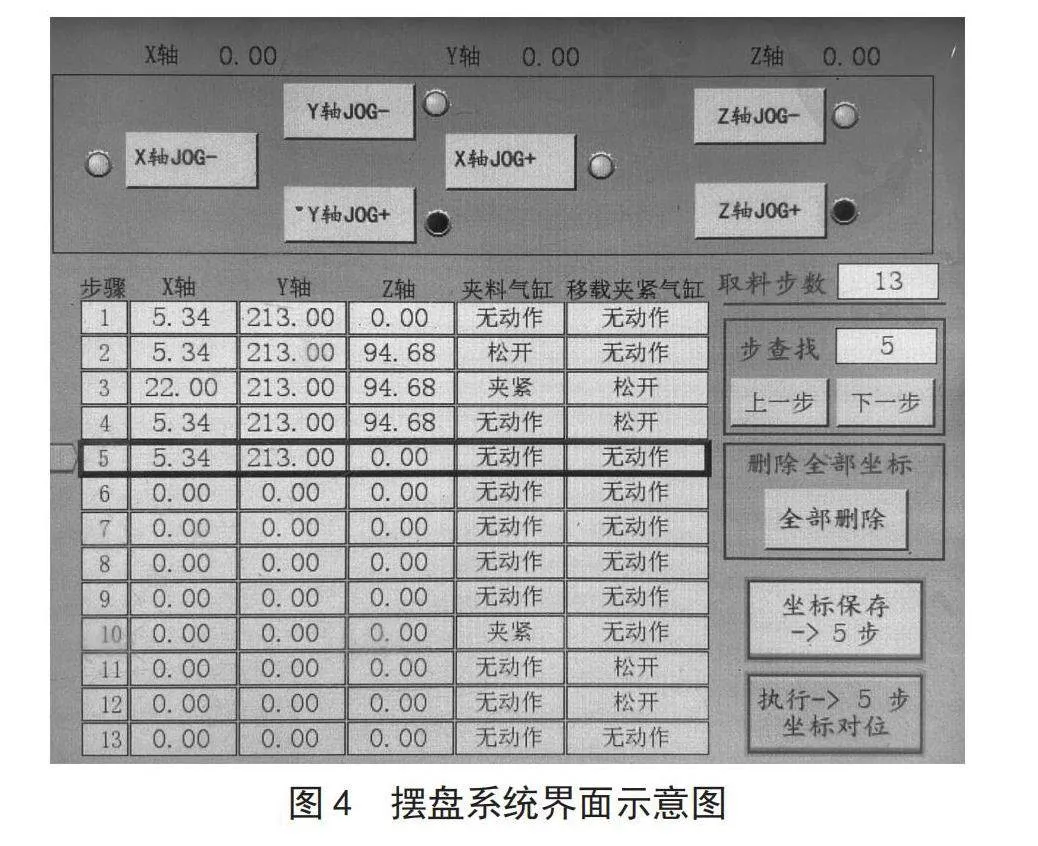

目前,已经实现了自动化切割和自动化分段两大关键技术的攻关,分析了关键机构的重要参数范围。主要完成了以下研究:

1)自动化切割。研究得到合适的痕迹宽度和深度范围。

2)自动化分段。分段后光纤毛刺长度≤0.5 mm,断面平整度有所提升,单次分段数量达150根,较原工艺提高了2倍。

3)研究了上下料机构,相同条件下,上下料数量约150根,较电热丝切割工艺提高了2倍。

4)设计一整套自动化控制系统,制作了样机。供料系统、切割分段系统、摆盘系统和放料系统精密配合,实现了光纤切割分段自动化动作流程。控制电路示意图如图6所示。

自动化连续切割分段的关键技术攻关取得了显著成效,样机成本远低于激光切割,作为相同工艺制程中最具推广可行性的方案,投入批量化生产指日可待。后续,还需进一步优化和创新配套的辅助机构,进一步调试研究各个机构的联动、人员与设备的配合。当联动达到最优值时,效率才能发挥出来,在实际应用中大大节约了人工成本。

4" 结" 论

光纤自动化切割技术是在电热丝切割、激光切割研究基础上提出的一种技术方案。本方案的优势在于,可实现双面切割和自动分段,不需要人工的参与,使分段后光纤断面质量一致性提升一个台阶。通过对自动化控制系统的研究,可实现从切割到分段的全流程自动化,零人工参与提升了切割分段效率,并且投入成本较低。综上,光纤自动化切割和分段技术可解决现有光纤切割技术中切割效率低、光纤断面质量一致性低、人工接触易污染光纤的问题,同时在生产成本投入方面进行了特定的设计。人员投入少、设备成本低,力争实现投入产出比的最大化,因此该方案具有广阔的应用前景和推广空间。

参考文献:

[1] 殷帅.多线切割机零部件结构优化设计 [D].秦皇岛:燕山大学,2022.

[2] 舒玉田.多线切割线径对切片质量影响的硏究 [J].造纸装备及材料,2022,51(12):74-77.

[3] 缪兴华,高长水,张熠飞,等.考虑微细超声加工系统动力属性的切割自校正控制[J].制造业自动化,2022,44(3):217-220.

[4] 汪长松.玻璃纤维增强复合材料激光切割工艺研究 [D].淮南:安徽理工大学,2021.

[5] 马京琪.超脉冲CO_2激光打标机的研制与应用研究 [D].长春:长春理工大学,2013.

[6] 周闯.绿光半导体激光器单管合束及光纤耦合技术研究 [D].西安:西安电子科技大学,2019.

[7] 云立恒,卢燕.基于PLC的上下料机械手手臂设计[J].锻压装备与制造技术,2022,57(6):52-55.

[8] 刘英南.一种用于液晶显示屏的自动切割设备的设计 [J].机械研究与应用,2021,34(5):93-96.

[9] 青宸.大口径光纤断裂机理及精密切割工艺研究 [D].武汉:华中科技大学,2020.

[10] 任晓娇,钟九金,周正,等.一种硬光纤丝的切割方法:CN201910106675.7 [P].2022-04-26.

作者简介:任晓娇(1987.06—),女,汉族,吉林洮南人,工程师,硕士研究生,研究方向:特种光纤与元器件产品研发。