自动化遥控式韭菜收割播种装置

2024-12-31王亭皓蒋扬骄姜继峻曹占龙

摘 要:目前,国内市场上的韭菜收割机多为人工辅助干预的半自动机械,存在效率低下的问题。为解决这一问题,此研究设计了一款自动化遥控式韭菜收割播种装置,并对关键部件进行结构参数优化。该装置整体采用远程遥控自走式结构,包括扶禾机构、切割机构、输送机构、储存整理机构、播种机构、远程遥控机构等部件。设计该装置旨在提高韭菜种植与收获的效率和质量。该装置的创新之处在于其能实现全自动化的播种和收获,操作员可以通过遥控装置轻松控制车辆,实现韭菜的精确种植和高效收割。与传统手工收割相比,这种自动化机械装置可以显著提高工作效率,减少耕作时间和降低劳动成本。

关键词:韭菜收割;播种;远程遥控

中图分类号:U498 文献标志码:A 文章编号:1674-7909(2024)7-131-5

DOI:10.19345/j.cnki.1674-7909.2024.07.030

0 引言

据统计,2020年我国韭菜及葱科蔬菜种植面积达6 338 hm2,同比增长2.2%。葱科蔬菜通常上市时间集中,并且收获时间短[1-2]。目前,韭菜收获时,仍需要大量的人力完成收割,这进一步增加了韭菜收割成本,直接影响了韭菜的加工与销售环节[3]。无法在短时间内完成繁重的收割任务,成为限制韭菜行业发展的难题。目前,国内市面上已有的韭菜收割器械有济宁雨成机械设备有限公司生产的直流电动韭菜收割机[3]、南京农业机械化研究所研制的4GCY-1200型手扶式叶菜收获机。该类型收割机大部分仍需要人工辅助,机械化程度较低[4]。国外韭菜收割机械以日本川崎公司的风送型叶菜收割机为主,其将切割后的叶类蔬菜通过高压气流吹到收集袋中,适用于体型小、质量小的叶类蔬菜,但也存在输送复杂、易伤到蔬菜等问题[5]。我国韭菜收割机械化发展较晚,且因南北方种植环境的差异,行距与株距未能形成统一的规范,导致部分收割机械作业过程中韭菜的损耗率过高,造成不必要的成本损耗[6]。基于上述所讨论的问题,结合国内韭菜生产实际情况,笔者设计研发了一款自动化遥控式韭菜收割播种装置。该装置集播种、收割功能于一体,可实现自动分拣,能通过远程遥控技术实现田间无人化机械作业,为韭菜收割机械发展提供了新的参考方向。

1 整机构成与设计功能要求

1.1 整机构成

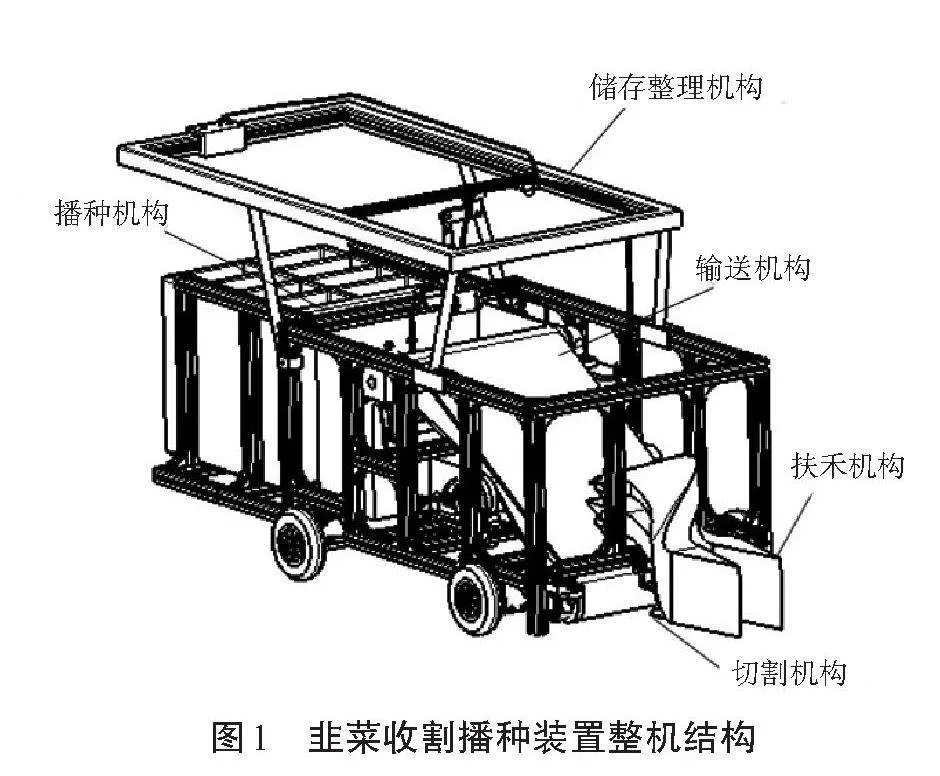

自动化遥控式韭菜收割播种装置主要包括扶禾机构、切割机构、输送机构、储存整理机构、播种机构、远程遥控机构等部件。该装置拟采用铅酸蓄电池提供整机动力,用以完成小车的行走、收割、输送存储等功能。考虑作业环境复杂多变,为减轻机身整体重量及满足作业强度要求,机架采用了铝型材料焊接而成,部分零部件采用组合焊接或螺栓连接而成。整体外形结构尺寸为长×宽×高=1 870 mm×930 mm×840 mm,整机结构如图1所示。

1.2 设计功能要求

韭菜收割机作为一种葱科类蔬菜收割机械,必须具备以下功能:可调节前端扶禾口径大小,以适应不同垄距韭菜的收割工作;割刀可进行上下移动,适应不同高度割茬;远程变频调速,人为远端控制,自动化程度高。

2 工作流程

2.1 韭菜收割流程

先根据要收割韭菜的垄距调整前端扶禾机构开口大小,再设置合理的行进速度,在前端扶禾机构将韭菜聚拢扶正后(使韭菜由竖直状态旋转至水平状态后),将其导向至切割机构;在扶禾器的辅助夹持下,割刀通过电机驱动快速旋转将韭菜割下,被切割后的韭菜因惯性作用仍保持原状被推送至皮带传输机,韭菜通过皮带传输机沿倾斜45°向上传送至顶点后进入暂存箱,上端机械臂位于储存整理机构的铝制车架上,暂存箱里被收割后的韭菜通过机械臂抓取、整理到成品箱。

2.2 韭菜播种流程

①进料:通过人工方式将韭菜种子倒入种子栏后,种子进入玻璃罩固定盘。②筛选:种子经由固定盘进入筛选盘,筛选盘由电机驱动快速旋转,在离心力的作用下,种子从筛选盘上的传输孔掉入通孔。③播种:玻璃罩上端安装有硬毛刷,用以将通孔中的种子推出,被推出的种子通过通孔进入播种管,然后掉落到地面,完成播种。

3 主要零部件设计

3.1 扶禾机构

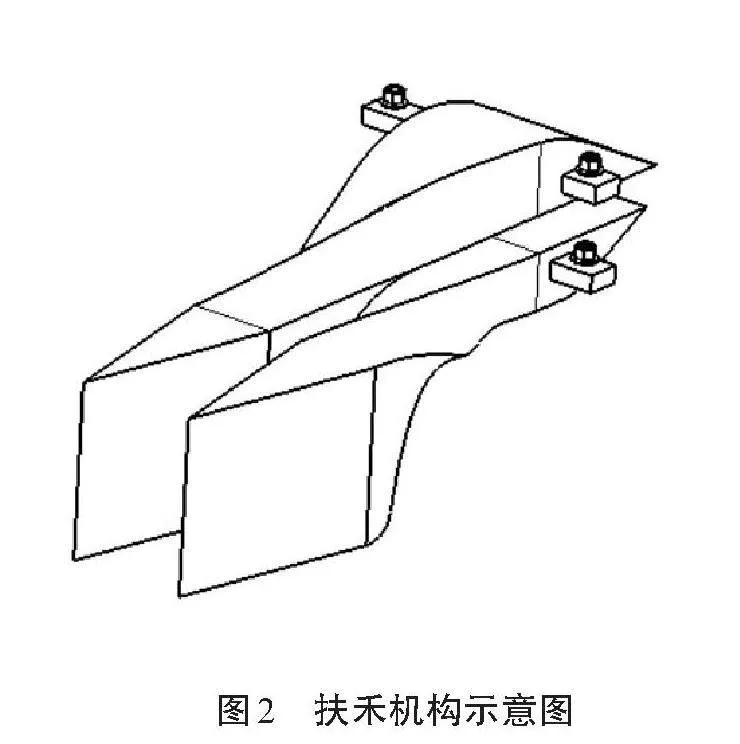

扶禾机构的主要功能是解决韭菜收割过程中出现的韭菜倾斜倒伏问题[7],并将其输送至割刀使其根茎分离,以降低损伤率。韭菜生长易受地质及恶劣天气影响,其会导致韭菜在生长过程中出现倒伏、弯折、叶片根茎相互缠绕等情况。扶禾机构可以将要切割的韭菜提前聚拢扶正,以避免出现漏切、切割后的韭菜叶交互等问题。

如图2所示,扶禾机构主要由两臂组成,两臂通过螺栓连接在运动小车上。扶禾机构前端呈剪刀口形状,用于把散乱的韭菜聚拢扶正;两臂后半部分螺旋成上下排列,实现把切割后的韭菜从竖直方向调整为水平方向。对比传统的韭菜收割机械依靠传送带来实现韭菜方向转换,一体式扶禾方向转换方式能有效地减少因传送带夹紧力不足而出现的韭菜脱落问题。考虑韭菜种植模式通常为大棚单行种植,行距一般为0.23~0.29 m,扶禾机构开口口径范围设计为0.1~0.5 m[7](口径大小通过螺栓调节),设置最大离地高度为150 mm。

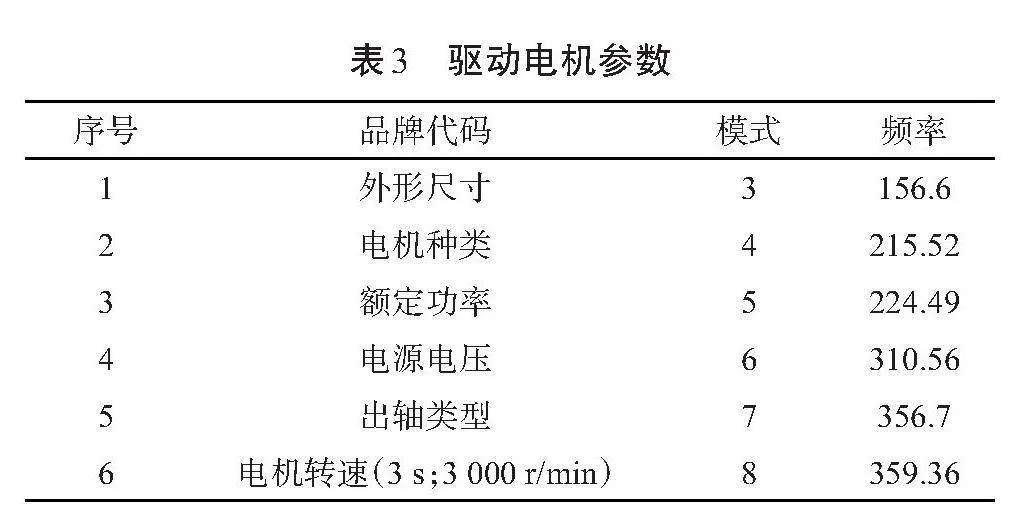

3.2 切割机构

农作物茎秆类收割机械常用的切割器主要分两种:往复式切割器、回转式切割器[8-9]。往复式切割器利用动刀片与定刀片相对运动产生的剪切作用对作物进行切割,适合宽幅收获;其缺点是传动结构较复杂,切割惯性力和振动幅度较大,会出现漏割、作物割茬不齐等现象。回转式切割器的结构相对简单,回转半径小,可实现低茬切割,保护割茬不被刀盘损伤。此研究设计的机械装置收获方式为单行收割,结构布局紧凑,且在夹持装置的辅助下完成切割,因此综合考量选用回转式切割器。

切割机构整体如图3所示,由圆盘割刀、割刀电机、传动轴、可调支架等组成。通过可调支架可以调整割刀与地面之间的距离,从而调节韭菜的割茬高度,满足1~5 cm的可调范围,针对不同的韭菜栽培方式满足不同的收割高度。考虑到韭菜根部较为坚韧,割刀电机选用高转速和大扭矩电机,选取895系列 12 V电机(转速为10 000 r/min,功率为250 W)。由于韭菜被扶禾机构所聚拢,且因留茬切割,韭菜含水量较大,会对割刀造成侵蚀,因此割刀材质选用耐腐蚀的45Mn钢。考虑到割刀高速转动的同时,面积越大,产生的抖动越剧烈,因此选取直径为110 mm、厚度为1.2 mm、齿数为60个的圆形割刀,其能够快速地斩断韭菜根部,保证其不粘连。

在相邻齿间的切削间隔时间内,只有机器的前进距离小于星齿的有效切削长度才能保证韭菜不漏割。为保证韭菜不漏割,应满足公式(1)[10]。

n≥[60VNL]" " " " " " " " " " " " " " " "(1)

式(1)中:n为割刀转速,r/min;V为机器前进速度,m/s;N为星齿数,个;L为割刀有效切割长度,m。

产品作业过程中为保证工作效率,前进速度V=2.5 m/s,并将N=60个、L=0.05 m代入式(1)得到n,满足设计要求。圆盘割刀主要设计参数如表1所示。

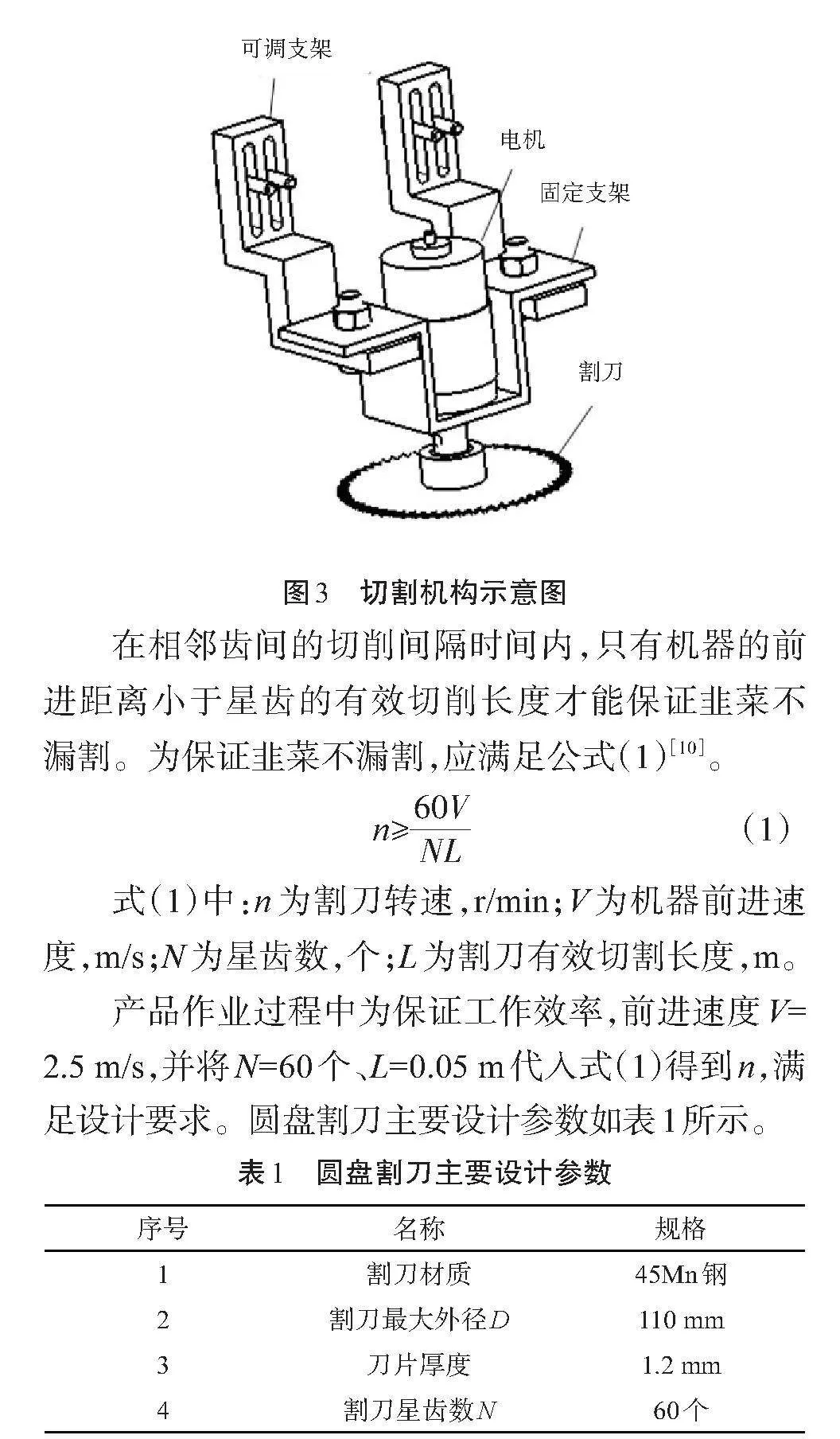

3.3 输送机构

输送机构主要包括输送带(输送轮、支撑轮、张紧轮)、输送电机、2个主传动轴、1个阶梯轴等部件[10],如图4所示。

输送机构的前端由夹紧轮连接在机架前端固定板上,后端由驱动轴与带辊连接在一起。考虑到在韭菜运输的过程中,应保证不出现因工作机身震动和相对速度的影响导致韭菜脱落,故设计传送带的转速为2.5 m/s,基本与车辆行驶速度保持一致。因此,传送带的电机选用与车轮驱动电机一样的86系列两相步进电机(86-150)。由于其扭矩较小,转速较高,因此将其增加了一个V形平带传动,设计其传动比为2.5。经过带传动校核,选用A形平带传动。经过轴校核,测算出电机输出轴最小轴径为12.892 3 mm,考虑到其多为家用,给定S=2的安全系数,最终选取轴径为30 mm。对传动带阶梯轴进行校核,最小轴径为17.497 5 mm,考虑到轴承位的长期使用和整车的轻量化处理,最终选取传动带阶梯轴最小轴径为轴承位部分,最小轴径为外径40 mm。因收割工作环境多为夏季,机器会长时间在高温环境中作业,故输送带采用耐摩擦、耐高温的橡胶平带;整个传送带设计承载能力为30 kg,以满足传送功效;考虑机身整体协调性,传送带宽度设计为50 cm,带整体与机身呈45°,保证韭菜在运输过程中不出现滑落、散乱等情况。传送带整体数据如表2所示。

3.4 储存整理机构

储存整理机构位于车身的后端上方,其功能是将暂存箱里的韭菜通过机械手抓取放入成品箱便于最后工人的收纳整理[11],主要包括滑轨、滑块、移动横梁、气压式伸缩杆、机械手等部件,如图5所示。滑轨最大横向移动距离为1 440 mm,机械手最大纵向距离为550 mm,为保证机械手不与暂存箱底部发生碰撞,其间留有空隙100 mm,移动横梁和滑块通过电机推动滑动;在机械手上安装有信号接收定位器,通过单片机人为远程控制实现x、y、z轴的定位抓取;机械手定位完成后,通过气动伸缩杆提供抓取所需张紧力,抓取韭菜后放入成品箱。成品箱结构尺寸设计为长×宽×高=550 mm×530 mm×490 mm,内部设计为2×4的8宫格,辅助工人完成最后的打捆工作。

3.5 播种机构

播种机构位于暂存箱和成品箱之间,由种子栏、玻璃固定盘、筛选盘、刮籽机、播种管等组成。种子栏设计为中心向内凹陷的形状,使种子能更快地通过进入固定盘;筛选盘连接电机带动旋转过滤种子;刮籽机安装在筛选盘上用以将附着的种子推入播种管,从而完成播种。播种机构如图6所示。

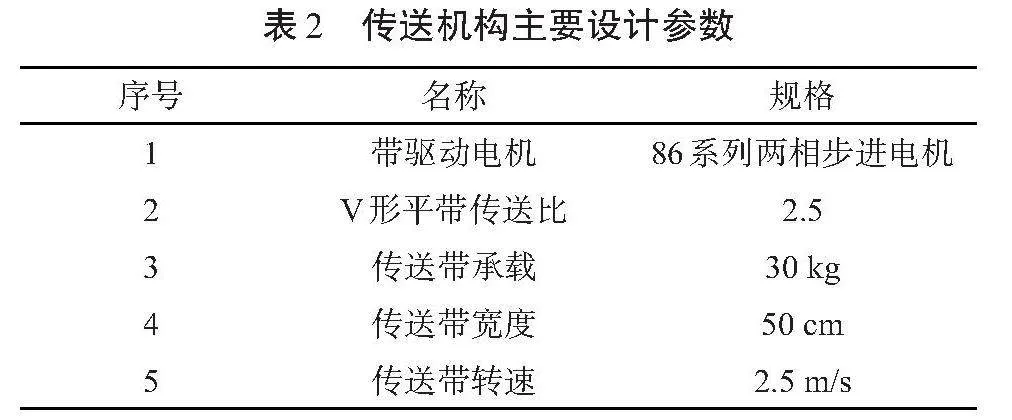

播种机构能否实现播种功能首先取决于筛选盘是否能够在电机的高速转动中不发生解体。此研究选用了如表3所示的驱动电机。通过筛选盘模态分析(见图7)来测试电机是否适配。

通过转距公式算出所受转距约为29 N·m,其产生的最大应力为15.86 N,对于常规结构钢来说完全可以长期使用。通过模态分析得出的结果与低转速电机进行比较,一般电机振动频率在50 Hz到60 Hz,该频率不会因对箱体及播种装置产生共振而使装置解体。

3.6 远程遥控机构

远程遥控机构主要利用PLC控制产品的运行,包括行走、切割、输送、机械手定位,以及总开关和急停处理。此外,机身安装有总控盒和信号接收器,用于实时监控韭菜收割机在作业过程中各部件与电气系统运行状况,保障产品可以稳定运行,且在规定时间内完成收割任务。总控盒内部安装有小型液晶显示屏(用于实时显示产品运行数据),以及各类电子元件、控制开关、电子继电器等。在产品作业过程中,通过PLC向PWM发送控制信号,从而调节电机转速,实现产品运转,共分为4种类型:割刀转速、装置行走、传送带输送速度、机械手工进。保证安全急停处理开关单独只属于控制系统,在出现特殊情况立即进行断电处理。

4 实地测试结果

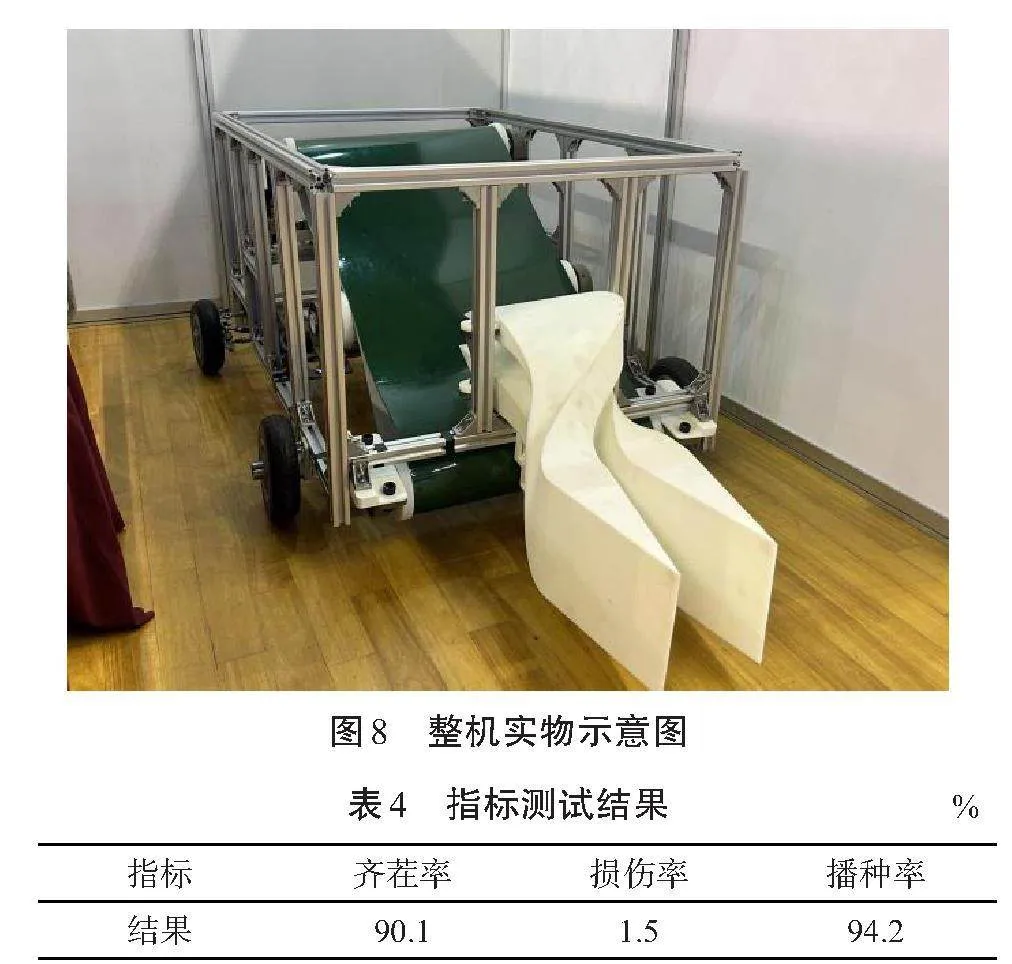

为验证自动化遥控式韭菜收割装置的结构功能及可行性,采取实地测试,试验材料选用宽叶韭菜,其植株长度为300~350 mm,植株直径为40 mm左右。装置实物图如图8所示。

通过实地测试评定装置工作性能,设置齐茬率、损伤率、播种率等3个检测指标。齐茬率表示预设韭菜收割后留茬高度在±5 mm的韭菜植株在总收获植株的占比。损伤率是指收获过程中损伤韭菜的质量在收获韭菜总质量的占比。播种率是指播种成功种子数在总投入种子数中的占比。按设定指标重复试验3次,取平均值,结果如表4所示。

实地试验表明,自动化遥控式韭菜收割装置作业性能指标达到了机器的设计要求和韭菜收获农艺要求。

5 结束语

针对当前韭菜收割实际面临问题,设计一款集播种收割于一体的自动化遥控式装置。通过对关键部件的结构设计和参数确定及对播种装置筛选盘的模态分析,认为该装置成功实现了远程遥控、扶持收割、输送分拣、辅助打捆等功能。对比半自动式韭菜收割机械,该装置降低了人工成本,提高了收割效率,对葱科类蔬菜收割实现田间作业无人化的研究具有一定借鉴价值。

参考文献:

[1]崔思远,肖体琼,陈永生,等.我国蔬菜生产机械化发展现状与制约因素分析[J].农机化研究,2014,36(10):249-251,256.

[2]吴聚红,李向前.浅析我国韭菜生产的现状及发展趋势[J].农业科技通讯,2006(9):10-11.

[3]高龙,袁永伟,弋景刚,等.小型韭菜收割机的改进设计与试验[J].食品与机械,2016,32(4):117-119.

[4]刘东.鸡毛菜有序收获机关键部件的优化设计与试验研究[D].北京:中国农业科学院,2019.

[5]梁松练,李志伟,李就好,等.南方蔬菜生产机械化的特点与对策[J].农机化研究,2004(5):47-48,50.

[6]彭悦.基于情境的韭菜收割机创新设计研究[D].西安:长安大学,2021.

[7]李继伟,卞丽娜,翟欢乐,等.韭菜收割机扶禾装置技术及新装置研制[J].安徽农业科学,2021,49(21):223-226,230.

[8]王帅,张彬,李显旺,等.粗茎秆作物切割装置研究现状、存在问题及发展建议[J].农机化研究,2017,39(8):263-268.

[9]马义东,徐灿,崔永杰,等.水培生菜整株低损收获装置设计与试验[J].农业机械学报,2019,50(1):162-169.

[10]辛璐,张梅,荀桂森,等.韭菜联合收获机的设计与试验[J].农机化研究,2024,46(1):96-100.

[11]克衣木·阿不都热合曼.吐鲁番市韭菜收割机械化技术现状[J].农业机械,2021(1):83-84.

基金项目:湖北汽车工业学院大学生创新训练项目(DC2023082)。

作者简介:王亭皓(2002—),男,本科生,研究方向:农用机械设计。

通信作者:曹占龙(1983—),男,硕士,副教授,研究方向:工程图形学、机械设计制造等。