基于机械手的圆盘浇铸机提取方案优化实践

2024-12-22涂豪

〔摘 要〕针对圆盘浇铸机传统提取装置提取速度慢、精度不高、易发生故障等问题,设计了一种新型机械手结构。该机械手由高强度耐磨材料制成,通过控制系统精确控制运动轨迹和速度,实现了高速、高精度的提取和移送操作。试验测试结果表明,新型机械手提取速度提高了约12%,精准率达到了99.9%,故障掉板率仅为0.5%,明显优于传统提取装置。此外,还对冷却水槽和密集装置进行了优化设计,提高了设备的整体性能和效率。实践表明,该装置的成功应用能有效提高生产效率和产品质量,降低了备件成本,具有广泛的应用前景和实际价值。

〔关键词〕机械手;提取装置;圆盘浇铸机;冷却水槽;密集装置

中图分类号:TF351.6 " 文献标志码:B" 文章编号:1004-4345(2024)06-0050-04

Optimization Practice of Extraction Scheme for Casting Wheel Based on Robotic Arm

TU Hao

(Jiangxi Copper Group (Guixi) Metallurgical Chemical Engineering Co., Ltd., Yingtan, Jiangxi 335400, China)

Abstract" A new type of robotic arm structure was designed to address the problems of slow extraction speed, low accuracy, and high failure rate of traditional extraction device in the casting wheel. The robotic arm was made of high-strength wear-resistant materials, and its motion trajectory and speed were precisely controlled by a control system, by which high-speed and high-precision extraction and transfer operations were achieved. The experimental test results show that the new robotic arm has increased the extraction speed by about 12%, achieved an accuracy rate of 99.9% and a failure rate of only 0.5%, which is significantly better than traditional extraction devices. In addition, the design of the cooling water tank and intensive device has been optimized to improve the overall performance and efficiency of the equipment. Practice has shown that the successful application of this device can effectively improve production efficiency and product quality, reduce the cost of spare parts, and has a wide range of application prospects and practical value.

Keywords" robotic arm; extraction device; casting wheel; cooling water tank; intensive device

圆盘浇铸机是当今国内火法炼铜工艺中用于炼铜连续定量浇铸阳极板的主要设备。其工作原理是通过控制系统控制称量与浇铸单元,将熔融的金属液注入圆盘模具中,形成圆盘铸件。随后,阳极提取单元将合格的圆盘铸件从模具中提取出来,移至冷却水槽进行冷却。冷却后的铸件再经过收集、喷涂和喷淋冷却等单元处理,最终得到成品阳极板。圆盘浇铸机具有高效、连续、稳定等优点,在铜冶炼行业中得到了广泛应用。然而,在实际生产过程中,传统圆盘浇铸机的提取装置存在诸多不足,如提取速度慢、精度不高、易发生故障等。这些问题严重影响了圆盘浇铸机的生产效率和产品质量,因此迫切需要对传统的提取装置进行改造和优化,以提高其性能,满足生产需求。

1" "传统提取装置不足分析

传统的提取装置主要采用机械臂或气缸等结构来实现圆盘铸件的提取和移送。然而,在实际应用中,这些装置存在以下不足:1)提取速度慢。由于机械臂或气缸的运动速度和加速度有限,导致提取速度较慢,无法满足高效生产的需求。2)精度不高。传统的提取装置在提取过程中容易受到外界因素的干扰,如振动、温度等,导致提取精度不高,容易出现铸件掉落或损坏等问题。3)易发生故障。由于传统提取装置的结构相对复杂,且在使用过程中容易受到磨损和腐蚀等因素的影响,导致故障率较高,需要频繁进行维护和更换备件。传统提取臂见图1。

针对以上问题,某企业对传统的提取装置进行了改造和优化,在充分考虑提取速度和精度要求的前提下,兼顾系统稳定性,设计了一种新型的机械手结构。下文拟着重对该机械手结构进行详细分析。

2" "新型机械手的设计与测试

2.1" 新型机械手的结构设计

机械手移载装置是本研究中提出的改进方案的一个重要组成部分。其主要功能是将合格圆盘铸件从圆盘模具移至冷却水槽,并确保移载过程的安全和稳定。为了能够满足圆盘浇铸机的特殊需求,此次设计的新型机械手结构由机械手臂、夹持器和传动装置等组成,具有高速、高精度、高稳定性等优点。

1)机械手臂。机械手臂主要负责移动和定位,采用高强度、轻质材料制成,具有足够的刚度和强度,能够承受圆盘铸件的重量和冲击力。同时,机械手臂的运动轨迹和速度可以通过控制系统进行精确控制,实现高速、高精度的提取和移送操作。

2)夹持器。夹持器用于抓取和释放铸件。传统的提取机只能以某个固定角度对圆盘铸件进行抓取,有时会因角度问题导致抓取失败,而调节角度需要现场调整螺丝。生产作业时,现场环境温度高,调整作业难度系数大。改造后的夹持器,能够在触摸屏上进行角度调整,并采用了特殊设计的夹持结构,能够牢固地夹住铸件,避免在提取和移送过程中发生掉落或损坏。同时,夹持器的开启和关闭动作也可以通过控制系统进行精确控制,实现自动化操作。

3)传动装置。传动装置负责驱动机械手臂的运动,采用了先进的传动机构和驱动技术。与传统提取装置相比,改造后的传动机构由多个齿轮组成,通过程序控制逻辑,不但能传递力和力矩,还能传递运动角位移和角速度,从而能够实现机械手臂的高速、高精度运动。同时,传动装置还具有自锁功能,能够在断电或故障情况下保持机械手臂的位置稳定,确保安全。

新型机械手还设计了多个定位电机,考虑了圆盘铸件的尺寸和质量,能够确保在移载过程中保持铸件的稳定性并降低运动误差。新型机械手移载装置如图2所示。

2.2" 试验测试与结果分析

为了进一步验证新型机械手结构的性能,技术人员进行了提取速度与提取稳定性的比较试验测试。通过在实际生产环境中使用传统提取装置和新型机械手进行移载操作,对比二者的移载速度、精度和故障率等指标。数据对比见表1。

试验结果表明,新型机械手结构明显优于传统提取装置。在移载速度方面,新型机械手的提取速度比传统提取装置提高了约12%;在精度方面,新型机械手的精准率达到了99.9%,远高于传统提取装置的99.0%;在故障率方面,新型机械手的故障掉板率仅为0.5%,远低于传统提取装置的1.0%。此外,新型机械手还具有自动化控制的优势,能够实现智能化操作和监控,进一步提高生产效率和产品质量[1]。

3" "优化设计

3.1" 冷却水槽的优化设计

除了对提取装置进行改进外,该企业还对圆盘浇铸机的冷却水槽进行了优化设计。冷却水槽是圆盘浇铸机中的一个重要部件,其主要用于散除浇铸过程中产生的热量,确保铸件能够迅速冷却并保持一定的硬度。

在传统的冷却水槽设计中,存在水温控制不准确、水流分布不均匀等问题,导致冷却效果较差。传统冷却水槽见图3。为了解决这些问题,对冷却水槽进行了优化设计,优化后的水槽见图4。具体优化措施如下。

1)增加冷却水槽的容量和数量。在原有设计的基础上,增加了冷却水槽的容量和数量,由原先的单一水槽改为4个水槽并联使用。这样可以充分应对突发情况,确保在浇铸过程中有足够的冷却水供应。

2)优化流道布局和截面形状。对冷却水槽的流道布局和截面形状进行了优化设计。通过改变流道的布局和截面形状,提高了水流的流速和流量,从而增强了冷却水槽的冷却效果。同时,在冷却水槽的进水口和出水口位置增加了可调节的泵站,可以根据需要调节冷却水的流量,进一步提高冷却效果。

3)引入先进的水温控制系统。在传统的提取装置中,水温控制通常使用恒温器来实现,但由于水温的变化较快,恒温器的控制精度较低。为了解决水温控制不准确的问题,引入了先进的水温控制系统。该系统基于PID控制算法,通过实时监测水温并调节冷却水的流动速度和温度,保持水温的稳定性。实验结果表明,采用改进后的水温控制系统后,冷却水槽的冷却效果显著提高,铸件的硬度和质量也得到了有效保证。

4)优化底部排污口。为了方便排出冷却水槽中的杂质和污渍,在冷却水槽的底部设计了一个可开启的排污口,并配置了专门的清洁装置。这样既方便了清洗和维护,又有利于提高冷却水槽的使用寿命和稳定性[2]。

3.2" 密集装置的优化设计

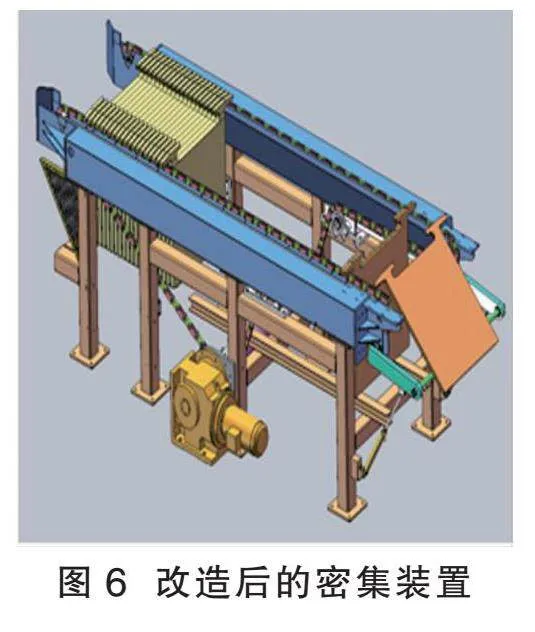

密集装置是圆盘浇铸机中的另一个重要部件,其作用是提高浇铸效率和保证浇铸质量。在传统的密集装置设计中,存在结构复杂、操作不便、易堵塞等问题,见图5。因此,本次改造对密集装置进行了改进和优化,优化后的密集装置见图6。

1)结构优化。传统的密集装置结构过于简单,直接在水槽内由推板机将铸件在水槽尾部进行密集。这种操作存在一定的故障率,且一旦出现故障维修困难。基于此,对密集装置的结构进行了优化,增加了动作机构,提高了装置的可靠性和稳定性。

2)加强控制和监测。传统的密集装置缺乏有效的控制和监测手段,难以实现自动化操作和实时监测。新型密集装置增加了配套的控制系统和监测系统,通过在头端增加了气缸,有效缓解接收阳极板时的压力;将整垛阳极板规整、对齐后,利用增加的多个传感器检测阳极板的数量和位置,从而实现了对密集装置的精确控制和实时监测,提高了工作效率和浇铸质量。

通过上述改进方案,新型的密集装置在提高浇铸效率和保证浇铸质量方面表现出色。与传统的密集装置相比,新型密集装置具有结构完善、操作方便、效率高、故障率低等优点。同时,它还能够减少浇注过程中的浪费和损耗,提高了生产效益[3]。

3.3" 其他优化改进措施

除上述改进措施外,此次优化还进行了以下提高设备性能和效率的改进措施。

1)优化机械手设计和控制系统。针对传统提取装置提取速度慢的问题,通过优化机械手的设计和控制系统,提高了提取速度和精度。同时,改进了提取机的传动系统,使得提取过程更加稳定和快速。

2)引入精密传感器和精确控制算法。为了更准确地抓取和定位操作,避免铸件掉落,引入了精密传感器和精确的控制算法。这些传感器和算法能够实时监测机械手的运行状态并进行精确控制,确保铸件在提取过程中不受损坏。

3)采用高强度、耐磨损材料。为了提高设备的稳定性和寿命,降低维护成本,采用了高强度、耐磨损材料来制造机械手的关键部件。这些材料具有优异的力学性能和耐磨性能,能够在恶劣的工作环境下保持稳定的性能,减少易损件的更换和维护,降低维护成本和故障率,从而使机械手的使用寿命得以延长。

4)引入自动化控制技术。为了实现设备的智能化操作和监控,提高生产效率,引入了先进的自动化控制技术。通过与计算机系统的连接,实现了机械手的自动化操作,减少了人工操作的需求。同时,自动化控制技术还能够减少人为误操作导致的安全隐患。

4" "优化改进成效分析

4.1" 优化后设备特点分析

经过上述改进和优化后,圆盘浇铸机具有以下特点:1)高产能。通过优化机械手的设计和控制系统、改进冷却水槽和密集装置等部件,提高了设备的生产效率和浇铸质量,能够满足铸件的大规模生产。2)高精度。引入精密传感器和精确控制算法,使得圆盘浇铸机在浇铸过程中能够实现高精度的定位和抓取,大大提高了产品的尺寸精度和表面质量。3)高稳定性。通过结构优化和材料升级,增强了设备的整体刚性和耐磨损性能,使得设备在长时间连续运行下仍能保持稳定的性能,减少了故障停机时间。4)智能化。引入自动化控制技术和智能监测系统,实现了设备的远程监控和故障预警,使得操作更加便捷,维护更加及时,大大提高了设备的管理水平和生产效率。5)节能环保。在优化设备性能的同时,注重节能环保方面的设计,通过改进冷却系统和优化能源利用,减少了能源消耗和废弃物排放,符合现代绿色生产的要求。6)易于维护。机械手的设计考虑了维护的便捷性,关键部件易于拆卸和更换,降低了维护难度和成本。同时,设备配备有完善的故障诊断系统,能够快速定位并解决问题,减少了维修时间。

综上所述,采用机械手替代传统的提取装置,不仅显著提升了圆盘浇铸机的生产效率和产品质量,还实现了设备的智能化和节能环保,能够满足大规模生产的需求,是圆盘浇铸机技术升级的一次重要改进,具有广泛的应用前景和实际价值。

4.2" "经济效益与社会效益分析

1)经济效益。改进后的圆盘浇铸机提高了生产效率和产品质量,降低了生产成本和备件消耗。相比传统设备,新设备在生产效率上提高了约10%,在备件成本上降低了约15%;浇铸能力由100 t/h提高到110 t/h,合格率由99.5%提高到99.8%;铸模的寿命也由1 200 t/块提高到1 400 t/块。这将为企业带来显著的经济效益,提高市场竞争力。

2)社会效益。新设备的应用不仅提高了企业的生产效益,还在一定程度上促进了铜冶炼行业的科技进步和产业升级。新设备的智能化和自动化水平的提高,减少了人工操作的依赖,降低了劳动强度,提高了工作环境的安全性。

5" "结语

本研究通过对圆盘浇铸机的提取装置、冷却水槽、密集装置等进行改进和优化,设计了一种新型机械手结构,并引入了自动化控制技术和智能监测系统。该机械手由多个关节组成,能够精准地提取圆盘,并将其移动到指定位置。提取速度与提取稳定性比较试验结果表明,新设备在提取速度、精度、稳定性以及智能化水平等方面均优于传统设备,满足了生产需求并降低了备件成本。新型机械手结构的应用有效地解决了双18模圆盘浇铸机传统提取装置存在的问题,不仅能够提高生产效率,还能够保证提取的精度和稳定性。本研究的成果能够为相关领域的研究和应用提供一定的参考和借鉴。

参考文献

[1] 牟蕾蕾.船用210柴油机曲轴加工工艺优化研究[D].济南:山东大学,2018.

[2] 邓曌昌.十八模圆盘浇铸机之我见[J].湖北农机化,2019(24):159.

[3] PRIMHAK S , GATAUA A , PURVIS D ,et al.Treatment of impetigo with antiseptics-replacing antibiotics(TIARA) trial: a single blind randomised controlled trial in school health clinics within socioeconomically disadvantaged communities in New Zealand[J].Trials, 2021,23(1):108.