某井下矿山扩建期间排水系统的研究

2024-12-22马海玉

〔摘 要〕针对矿山排水系统改扩建项目普遍存在的难点,结合国内某金属矿山工程现状,对该矿目前已有的Ⅱ矿区主排水系统进行分析,认为存在排水能力与排水需求不匹配的问题。分别对Ⅰ矿区新建排水系统的排水管网设计及Ⅱ矿区排水系统的改造方案进行了详细计算分析和分析。针对Ⅰ矿区新建排水系统输送距离长、路径复杂,易受到停泵水锤的冲击,设置了消除水锤的防护缓冲系统。分析认为,该水锤防护系统可以有效保护泵房内的设备设施。

〔关键词〕井下排水系统;改造方案;排水管网;水锤;缓冲装置

中图分类号: TD862;TU992 " 文献标志码:B" 文章编号:1004-4345(2024)06-0015-06

Study on the Water Drainage System during the Expansion of a Certain Underground Mine

MA Haiyu

(Jiangxi Tongrui Project Management Co., Ltd., Nanchang, Jiangxi 330038, China)

Abstract" For the difficulties commonly existed in the water drainage upgrading of the expansion mine project, and based on the current situation of a metal mine project in China, this article analyzes the existing main drainage system of mine area II and considers that there is a mismatch between the drainage capacity and the drainage demand. This article provides a detailed analysis and calculation on the drainage network design of the new drainage system in mine area I and the renovation plan of the drainage system in mine area II respectively. The new drainage system in mine area I has a long conveying distance and a particularly complex path, which is very susceptible to the impact of water hammer caused by pump stoppage, so a protective buffer system is set to eliminate water hammer, and hydraulic calculation and implementation effect of the drainage pipe network were analyzed. The analysis shows that the water hammer protection system can effectively protect the equipment and facilities in the pump room.

Keywords" "underground drainage system; renovation scheme; drainage pipe network; water hammer; buffer device

部分改扩建的井下开采的矿山,由于生产历史较长,前期生产规划不全面,导致现场生产系统混乱、排水系统分散。在改扩建过程中,新的生产系统和排水系统往往需利用老系统,这对生产系统造成了较大的影响。为了防止改扩建期间,新矿体揭露导致中段排水量增大,影响矿山正常生产,必须对排水系统进行改造。改造过程中,须设置消除水锤的缓冲装置,以防止排水系统遭到破坏,避免淹井事故的发生。

1" "矿山排水系统现状

1.1" 矿山概况

国内某金属矿山经过20余年的生产,开采深度从近地表延伸至地下近千米。为保证矿山的持续生产,该矿决定进行扩建改造,预计扩建工程从施工到投产需要4 a左右。扩建期间,为了不影响矿山的正常生产,保持现有的采矿能力,须对Ⅰ矿区-715~965 m的矿体以及相距约4 km的Ⅱ矿区-715~1 065 m矿体进行稳定产量的工程改造。

1.2" 现有排水系统

Ⅰ矿区为新建矿区,目前施工了1条深度近千米的明竖井至井底-915 m中段,及进风管缆井,同时在-915 m中段施工了1条联络大巷与Ⅱ矿区相通,井下未形成正式排水系统。

Ⅱ矿区为老矿区,井下现有排水系统由-365 m、-615 m、-915 m排水系统组成, 其中-365 m和-915 m排水系统为主排水系统,承担Ⅱ矿区井下绝大部分排水任务。该排水系统属于临时排水系统,仅供临时排水使用,这里不再赘述。

1)-365 m排水系统。-365 m水泵房内配置2台额定流量为280 m3/h的多级泵和1台额定流量为155 m3/h的多级泵。架设2根219 mm×10 mm的排水管,经泵房管子斜道至明竖井,沿井筒敷设至地表后,进入地表沉淀池。经初步核算,该排水系统现有排水能力约为8 700 m3/d。

2)-915 m排水系统。-965 m水泵房内配置2台额定流量为280 m3/h的多级泵和2台额定流量为155 m3/h的多级泵。架设2根45 mm×12 mm的排水管,经泵房管子斜道至盲竖井,沿井筒敷设至-365 m中段后,沿巷道进入-365 m水仓。经初步核算,该排水系统现有排水能力约为11 800 m3/d。

由上述可见,该金矿Ⅱ矿区井下现有排水系统上下能力不匹配,无法满足现在所需的排水需求。扩建后,Ⅰ矿区-915 m中段以下的井下涌水和生产废水还会通过新建排水系统引至Ⅱ矿区,则Ⅱ矿区排水系统能力更无法满足未来的生产要求,因此必须对现有排水系统进行升级改造。

2" "排水系统改造研究

2.1 Ⅰ矿区排水系统改造方案

为合理利用Ⅱ矿区的排水系统,Ⅰ矿区-915 m中段以下的井下涌水和生产废水,通过新建-965 m的排水系统(井下排水泵房A),分别排至-915 m排水系统(井下排水泵房B)和Ⅱ矿区-615 m排水系统(井下排水泵房C),再由上述系统接力排出地表。正常涌水时,坑内排水量约为8 500 m3/d;最大涌水时,坑内排水量约为17 000 m3/d。-965 m排水系统管网路径见图1。

1)矿房设置。Ⅰ矿区-965 m排水泵房设在-965 m中段管缆斜井井底车场附近,采用吸入式配置。

2)水泵选型。根据规范要求,井下主要排水设备包括工作水泵、备用水泵和检修水泵。工作水泵应能在20 h内排出一昼夜正常排水量;工作水泵和备用水泵应能在20 h内排出一昼夜的设计最大排水量。备用水泵能力不小于工作水泵能力的50%;检修水泵能力不小于工作水泵能力的25%。只设3台水泵时,水泵型号应相同[1]。因此,选用额定流量为155 m3/h和280 m3/h的多级泵各3台。正常涌水时,1台155 m3/h水泵和1台280 m3/h水泵工作,其余的备用或检修;最大涌水时,2台155 m3/h水泵和2台280 m3/h水泵同时工作,其余的备用或检修。

经核算,正常排水时,2台水泵工作18.4 h排完正常排水量,小于20 h(安全);最大排水时,4台水泵工作18.4 h排完最大排水量,小于20 h(安全)[1]。

3)排水路线。(1)A-B路径。沿-965 m中段巷道引出2根219 mm×10 mm的排水管后,经-965~-915 m北翼进风管缆井至-915 m中段,再沿-915 m中段巷道敷设至Ⅱ矿区-915 m排水泵房B,单根管路总长度约为4.2 km。(2)A-C路径。沿-965 m中段巷道引出2根273 mm×10 mm的排水管后,经-965~-915 m北翼进风管缆井至-915 m中段,再先后转经-865 m中段、-715 m中段,至-615 m中段,最后沿-615 m中段巷道敷设至泵房C,单根管路总长度约4 km。

上述排水管网系统在国内地采矿山中尚属首次,具有输送距离长、路径特别复杂的特点。由于系统的复杂性,若不采取特殊的技术措施,一旦发生停泵或断电等特殊情况,管网中的水锤将接近10 MPa,属于水锤压力特别大的矿山排水系统。

2.2 Ⅱ矿区排水系统改造方案

根据排水系统的位置及井下联络通道等因素,统筹考虑-365 m、-615 m、-915 m中段排水系统。在对现有工程设施充分利用的基础上,结合排产年限、水量、扬程及水泵单机装机容量等因素,将改造方案设计为接力排水方案,即将-915 m现有排水系统改造为下部排水系统,扩建-615 m排水系统为中部排水系统,扩建-365 m排水系统为上部接力排水系统。

2.2.1" -915 m排水系统改造

正常涌水时,-915 m排水系统排水量包括Ⅰ矿区转排的水量3 000 m3/d以及Ⅱ矿区正常涌水时的地下涌水和生产废水正常排水量,正常排水量约17 500 m3/d。最大排水涌水时,包括Ⅰ矿区转排的最大排水量6 000 m3/d以及Ⅱ矿区最大涌水时的地下涌水和生产废水,约为正常排水量的1.3倍,即最大排水量为22 750 m3/d。

根据采矿工艺,改造-915 m中段现有排水泵房,-915 m以上中段地下涌水和生产废水汇集至该中段水仓;更换-915 m中段全部的水泵及排水管路,排水管沿盲竖井敷设至-365 m中段后接入-365 m新排水系统水仓。经计算,该中段水泵所需排水扬程约为H=1.1×(915-365+4)=609.4 m。

水泵房选用单一型号的多级泵4台。正常涌水时,2台工作,1台备用,1台检修;最大涌水时,3台工作,1台检修。水泵技术性能如下:额定流量为450 m3/h,扬程为600 m,电机功率为1 250 kW,电压为6 kV。正常排水时,2台水泵工作19.44 h排完正常排水量,小于20 h(安全);最大排水时,3台水泵工作16.85 h排完最大排水量,小于20 h(安全)[1]。

在改造的水泵房内架设2根377 mm×16 mm的无缝钢管作为排水管(1用1备),排水管沿盲竖井至-365 m中段后,沿巷道敷设至-365 m新排水系统水仓。

2.2.2" -615 m排水系统改造

正常涌水时,-615 m排水系统排水量为5 500 m3/d;最大涌水时,-615 m排水系统排水量为11 000 m3/d。

根据采矿工艺,在-615 m中段现有排水系统水仓附近扩建1个排水泵房,Ⅰ矿区-915 m中段以下的井下涌水和生产废水扬送至该中段水仓,经排水管至地表后,扬送至地表沉淀池。更换-615 m中段全部的水泵和-465 m以下的排水管路,-465 m以上新增1根排水管,排水管沿北风井敷设至-365 m中段后沿有轨运输巷接入-365 m新排水系统水仓。经计算:水泵需排水扬程为H=1.15×(615-365+4)=292.1 m。

水泵房选用单一型号的多级泵3台。正常涌水时,1台工作,1台备用,1台检修;最大涌水时,2台工作,1台检修。水泵技术性能如下:额定流量为280 m3/h,扬程为301 m,电机功率为350 kW,电压为380 V。经核算,正常排水时,1台水泵工作17.86 h可排完正常水量,小于20 h(安全);最大排水时,2台水泵工作17.86 h可排完最大排水量,小于20 h(安全)[1]。

在改造的水泵房内架设2根273 mm×10 mm的无缝钢管作为排水管(1用1备),排水管沿北风井敷设至-365 m中段后,沿有轨运输巷接入-365 m新排水系统水仓。

2.2.3" -365 m排水系统改造

正常涌水时,-365 m排水系统排水量为17 500 m3/d;最大涌水时,-365 m排水系统排水量约为22 750 m3/d。

根据采矿工艺,在-365 m中段现有排水泵房向明竖井方向扩建该排水泵房。365 m以上中段地下涌水和生产废水及-915 m、-615 m排水系统扬送来的废水均汇集至该中段水仓,经排水管沿钻孔至地表后,扬送至地表沉淀池。经计算:水泵所需排水扬程约为:H=1.1×(55+365+4)=466.4 m。

水泵房选用额定流量为450 m3/h的多级泵4台,额定流量为280 m3/h的多级泵3台。正常涌水时,2台450 m3/h水泵和1台280 m3/h水泵工作,其余备用或检修;最大涌水时,3台450 m3/h水泵和2台280 m3/h水泵工作,其余检修。两种水泵技术性能如下:1)额定流量为450 m3/h,2)扬程为480 m,电机功率为1 000 kW,电压为6 kV。额定流量为280 m3/h,扬程为520 m,电机功率为710 kW,电压为6 kV。正常排水时,3台水泵工作17.37 h可排完正常排水量,小于20 h(安全);最大排水时,5台水泵工作13.82 h可排完最大排水量,小于20 h(安全)[1]。

由4台450 m3/h水泵引出2条377 mm×15 mm的无缝钢管作为排水管(1用1备),排水管沿钻孔敷设至地表后,经地表至沉淀池;由3台280 m3/h水泵引出2根273 mm×10 mm无缝钢管作为排水管(1用1备),排水管沿钻孔敷设至地表后,经地表至沉淀池。

3" "消除水锤的措施

3.1" 水锤产生原因及危害

一般情况下,泵房内产生的主要是停泵水锤。停泵水锤主要是由于停电、故障停机等情况导致水流速度发生变化,导致产生压力递变现象。此时,水流会反向冲击阀门及水泵,损毁泵房内的设备,造成事故。泵房外产生的水锤主要是各管路膝部存在启泵水锤、连续水柱分离水锤和断流弥合水锤,特别是较长距离倾斜向下的管路膝部易出现水柱分离又弥合的冲击现象,对管路膝部的危害巨大。

Ⅱ矿区排水管路较为简单,为了避免停泵水锤对管网造成破坏,需在水泵房中设置安全阀,在水泵出口设置止回阀等,并将水导入检查井中。这些简单的方法属于避免水锤发生的常规保护方式。Ⅰ矿区排水管网属于特别复杂的排水系统,为此主要针对Ⅰ矿区排水管网设置消除水锤的缓冲系统。

3.2" 缓冲系统组成

针对Ⅰ矿区复杂的排水系统,设置消除井下管路排水水锤的缓冲系统。该系统在各接力泵房之间采用管道联系起来,替代之前各接力泵房通过中段水沟自流的联系方式,从而起到发生水锤时对复杂井下排水系统的防护作用。该系统包括井下排水管路、水锤缓冲装置、复合式空气阀、检修阀、泄水阀、弯管支座等,详见图2。同时,井下排水泵房内设有速闭式止回阀和安全阀。

3.3" A-C的排水管网水力计算分析

3.3.1" 管路参数

水泵吸水管管口标高为-956.5 m,排水管管口标高为-616 m,净扬程为340.5 m。

3.3.2" 水泵参数

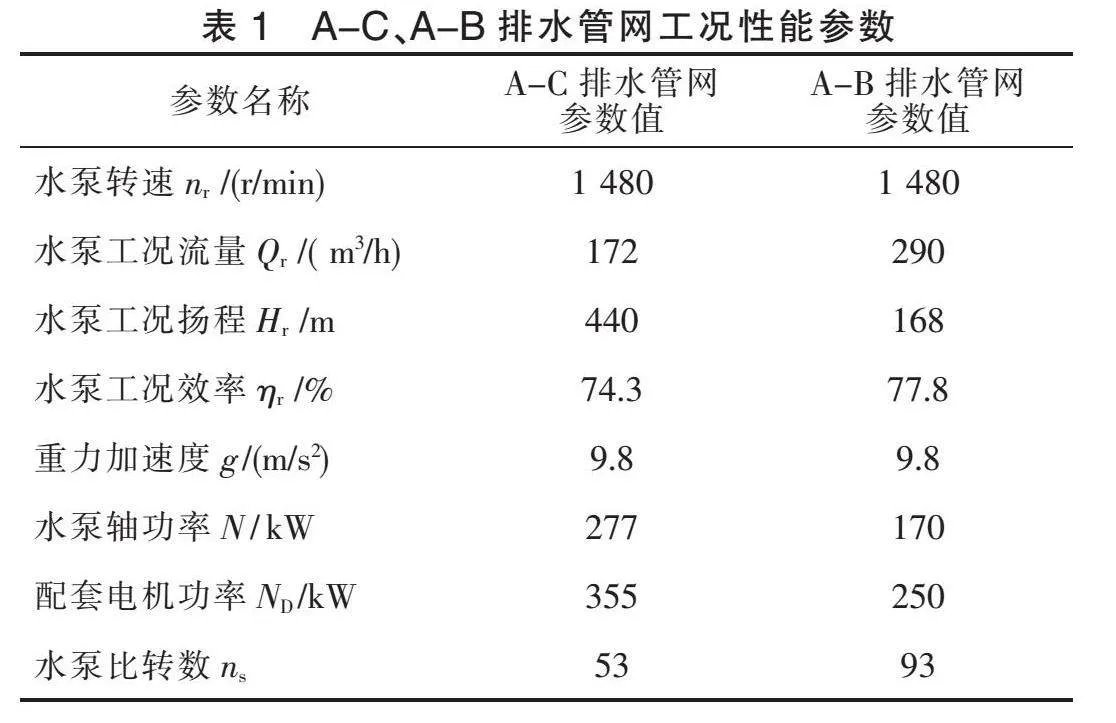

A-C的排水管网由泵房内配置的3台额定流量为155 m3/h多级离心泵引出2根273 mm×10 mm排水管,水泵2用1备,管道1用1备。水泵出口设置1个DN150速闭止回阀,具体工况性能参数见表1。

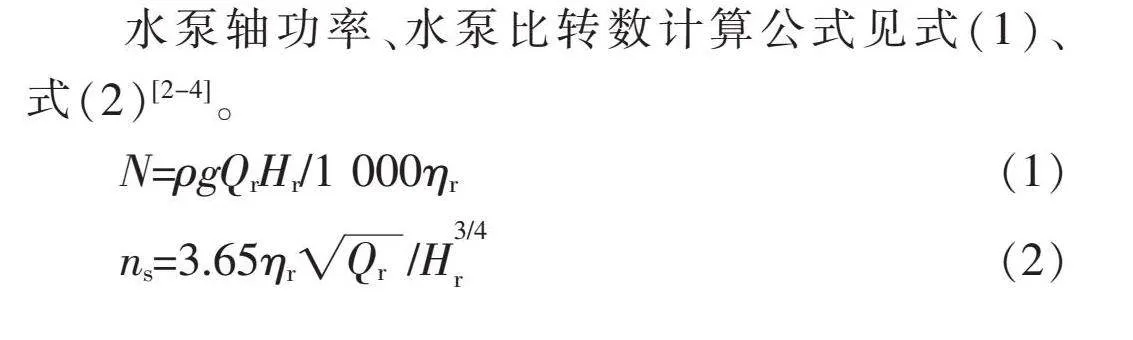

水泵轴功率、水泵比转数计算公式见式(1)、式(2)[2-4]。

N=ρgQrHr/1 000ηr" " " (1)

ns=3.65ηr/H" " (2)

3.3.3" 输水管路参数

排水管采用219 mm×10 mm的无缝钢管。正常涌水时,1台泵对1根排水管;最大涌水时,2台泵共用2根排水管。单根主排水管总长约4 km,水锤波速估值为1 282 m/s[5]。

3.3.4" 水锤计算结果

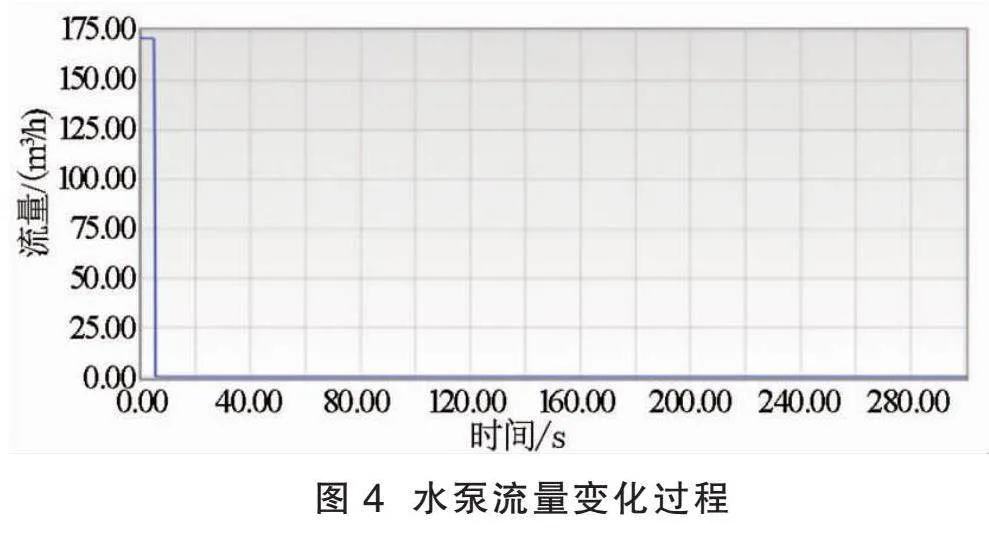

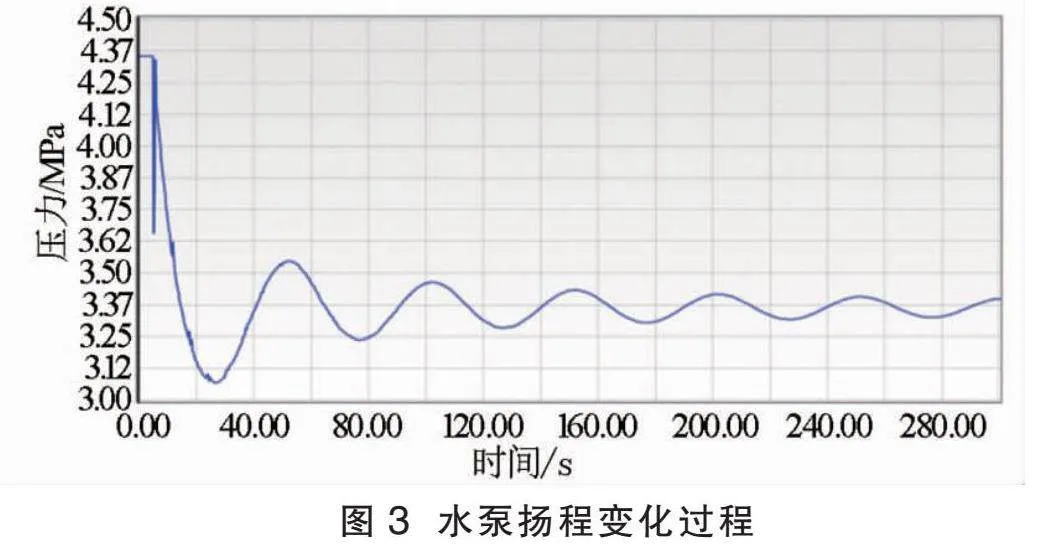

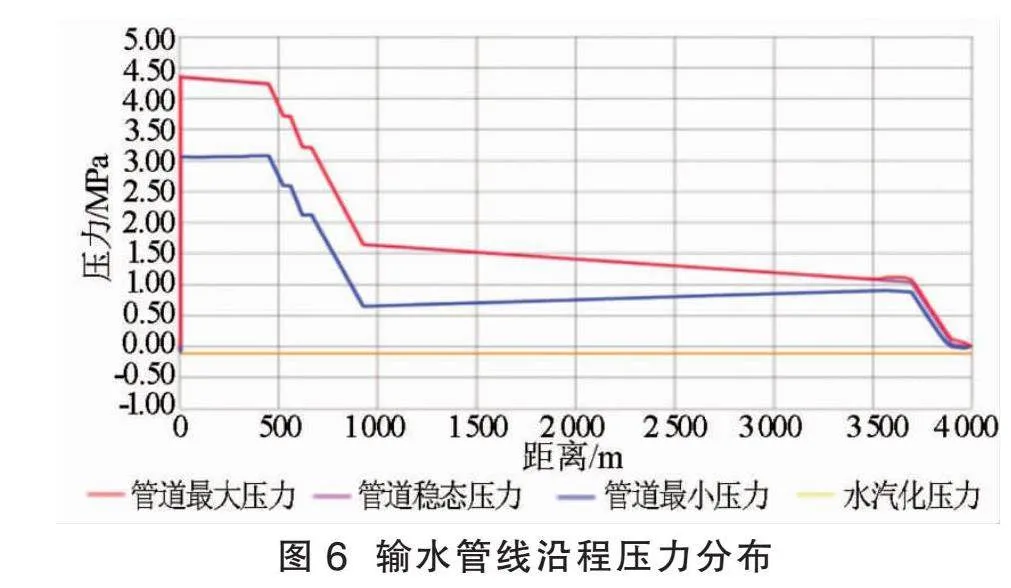

假定水泵因停电或故障停机后产生了水锤,该工况下的水锤计算结果见图3~图6。

3.3.5 计算结果分析

1)当水泵因停电或故障停机后,管道中的最大水锤压力为437 m,发生在泵后止回阀出口处,升压倍数为1.01倍;2)最小管道压力为-0.02 MPa。3)由于止回阀在水倒流前已关闭,因此水泵机组没有反转。综上所述,系统的正负压水锤及机组反转均得到了很好地控制。弹性水锤缓冲器高度仅2 m多,安装在泵站内,后期运行维护管理非常方便。

3.4" A-B的排水管网水力计算分析

3.4.1" 管路参数

水泵吸水管管口标高为 -956.5 m,排水管管口标高为-916 m,净扬程为40.5 m。

3.4.2" 水泵参数

A-B的排水管网由泵房内配置3台额定流量为280 m3/h的多级离心泵,引出2根273 mm×10 mm排水管(1备1用)。水泵出口设置1个DN200速闭止回阀,具体工况性能参数见表1。

3.4.3" 输水管路参数

排水管采用273 mm×10 mm的无缝钢管。正常涌水时,1台泵对1根排水管;最大涌水时,2台泵共用2根排水管。单根主排水管长约4.2 km,水锤波速估值为1 187 m/s[5]。

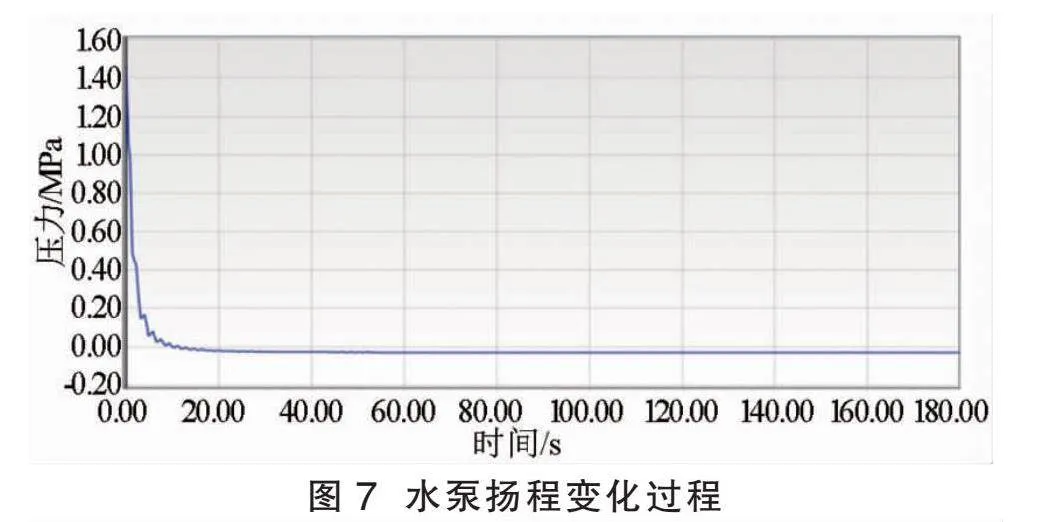

3.4.4" 水锤计算结果

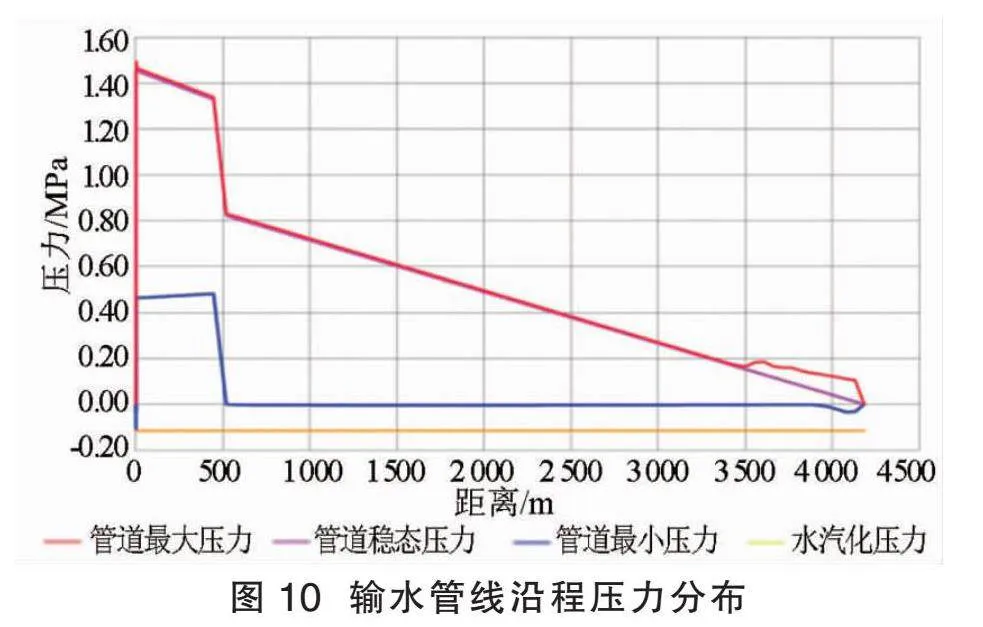

假定水泵因停电或故障停机,该工况下的水锤计算结果见图7~图10。

3.4.5" 计算结果分析

1)当水泵因停电或故障停机后,系统中的最大水锤压力为149.5 m,发生在泵后止回阀出口处,升压4 m,升压倍数1.008倍。2)系统中的最大负压值为-0.034 MPa。3)泵后止回阀在停泵后1.2 s关闭。由于止回阀快速关闭,水泵机组不会出现反转。综上,可以判断采用此方案进行防护能达到较好的防护效果。

3.5" 实施

该系统采用冗余设置,泵房周边配备了水锤缓冲装置,泵房内设有速闭式止回阀和安全阀。这些装置可保证水泵反转转速满足电机要求,有效保护泵房内的各类设备。水锤缓冲装置能够吸收并储存大量的水锤动能。为了防止停泵时管道中水流迅速回落导致水泵机组反转,采用速闭式止回阀迅速截断水流,避免其对水泵造成破坏。为了减轻水锤对排水系统管线的冲击,采用安全阀释放多余动能,将其泄压至吸水井中。

在泵房外管网系统中,配置了复合式空气阀、检修阀、泄水阀以及弯管支座等关键组件。具体而言,复合式空气阀被安装在管路的膝部及经过模拟计算确定的位置,其作用是适时引入空气,以消除因管内断流而形成的真空腔,并防止由此引发的水柱相撞,弥合一次或多次水锤,同时在必要时排出管路中部分位置的多余空气。检修阀和泄水阀则设置于管路的部分区段,确保能够及时排空管路内的水分,为后续的检修工作或系统的再次启动创造有利条件。此外,所有倾斜向上或垂直向上的管路拐点处均设置了弯管支座,这些支座不仅起到了支撑管路的作用,还有效抵抗了水流的冲击。

4" "结语

在井下矿山扩建期间,排水系统的改造工作尤为关键,特别是对于生产历史长、规划不全面的矿山而言,改造方案的合理性至关重要。本文详细分析了某金属矿山Ⅰ矿区新建排水系统及Ⅱ矿区现有排水系统的改造方案,提出了针对性的解决措施。研究表明,排水系统改造需兼顾经济性与安全性,特别是对于Ⅰ矿区复杂路径的排水管网,通过设置水锤缓冲装置、复合式空气阀等技术措施,有效应对了水锤威胁,保护了泵房设备。Ⅱ矿区则通过接力排水方案,提升了排水能力,满足了扩建需求。通过水力计算与分析,验证了本文改造方案的可行性与有效性,在保证施工质量的前提下,该方案可以保障矿山扩建期间的生产安全,为矿山持续发展提供有力支撑。

参考文献

[1] 国家市场监督管理总局,国家标准化管理委员会.金属非金属矿山安全规程:GB 16423—2020[S].北京:中国标准出版社,2020.

[2] 周云龙,李书芳,刘帅,等.长距离浆体输送管道串联泵系统的停泵水锤研究[J].水动力学研究与进展,2013(1):8.

[3] 徐荣斌.大流量高扬程长距离输送管线泵站的停泵水锤研究[J].云南建筑,2015(2):122-124.

[4] 朱胜.多水位多流量多关阀点重力流输水管道关阀水锤研究[J].给水排水,2023, 49(11):132-137.

[5] 赵嘉明.核动力装置一回路水锤研究及仿真计算[D].哈尔滨:哈尔滨工程大学,2008.