平尾构型更改中失效模式和影响分析

2024-12-17陆佳峰

摘 要:为适应航空业发展和市场需求,各主机厂均会在原有航空产品构型基础上寻找结构改进点,优化产品设计以创造更多利润。而如何确立和把握构型更改过程中的关键要素并促成构型成功更改,目前的商用航空领域尚无有效方法。本文以商用飞机水平安定面下蒙皮零件构型更改为研究对象,运用失效模式和影响分析方法识别构型更改中的产品和过程开发的关键特性,制定关键特性控制计划,提升构型更改成功率。并给出在机体结构件构型更改过程中应用失效模式和影响分析的方法,展望先期产品质量策划在航空业的发展前景。

关键词:失效模式和影响分析;水平安定面下蒙皮;关键特性;先期产品质量策划

中图分类号:V 21" " " " " 文献标志码:A

1 失效模式和影响分析

目前航空业主机厂正面临越来越多的构型更改,虽然已经采用项目管理模式,但是仍然没有规范化的流程作为导向,容易出现疏忽和遗漏,设计和工艺方案没有全面进行风险评估,会出现反复试制、更改方案的问题,增加项目时间和成本[1]。在航空业构型更改过程中,在项目初期亟需建立规范化的流程,缩短构型更改的开发时间,提高新品开发的质量[2]。

失效模式和影响分析(Failure Mode and Effect Analysis,FMEA)是汽车工业先期产品质量策划(Advanced Product Quality Plan,APQP)的方法之一,用于分析产品和过程开发中的潜在问题。FMEA基本流程包括识别产品的功能和要求、分析潜在失效模式、建立风险评估矩阵并管理关键参数并制定措施,以降低风险,还可细分并应用于产品设计和过程设计2个阶段。产品设计FMEA着重在设计早期识别产品的关键特性,过程FMEA着重在制造过程开发中识别过程的关键特性,并进行控制和管理。

对航空业来说,产品工程信息量大、周期长,在实际产品设计和制造过程更改中极易产生功能和要求的偏离。失效模式和影响分析能够消除或降低潜在不利因素的发生,成功促成构型更改和设计。

2 某型水平安定面构型更改

2.1 某型水平安定面原有构型简介

某型商用飞机水平安定面结构以骨架为基准,上、下以铣薄蒙皮,下蒙皮处内侧设置4个检修口盖,外侧设置9个检修口盖。水平安定面通过前、后梁接头和破损梁接头直接连在机身上。在前缘舱内,肋板为整体深拉伸肋。在前、后梁间,翼根部采用横向肋的鸟笼加强结构,其余27处梁间肋采用整体机加形式制成,同时下蒙皮处增设12处加强件以加强结构。后缘舱内,壁板为复合材料(玻璃钢夹纸蜂窝),一部分后缘肋为整体机加肋,在平衡舵两侧采用金属胶接肋,7处铰链构成铰链线并与升降舵进行配合。翼尖由玻璃钢夹金属网构成[3]。如图1所示。

2.2 水平安定面构型更改概念方案

本文结合原有构型特点,充分利用结构约束、材料类型和特种工艺,以保证水平安定面整体传力和抗扭方式不变,避免前/后梁缘条、破损安全缘条与升降舵链接铰链等的变更。某构型更改团队提出的概念设计方案如下:下蒙皮材料厚度从0.254cm增至0.318cm(0.100in增至0.125in),并对部分区域进行铣薄,移除下蒙皮12处梁间加强件并使紧固件的数量减少39.4%。

概念设计方案涉及下蒙皮厚度的重大更改,同时作为飞机尾翼升力和气动外形的主要载体,下蒙皮更改后的强度和产品制造可行性会直接影响方案成功性,因此在设计阶段针对下蒙皮零件进行产品和过程的失效模式和影响分析是必要的。

3 水平安定面下蒙皮失效模式和影响分析

3.1 下蒙皮设计失效模式和影响分析

对1个典型的结构组件来说,其静强度失效模式可概括为拉、压、剪以及复合失效,这些失效模式可发生在结构本体及其连接结构。

3.1.1 蒙皮受压和剪切屈曲失效模式分析

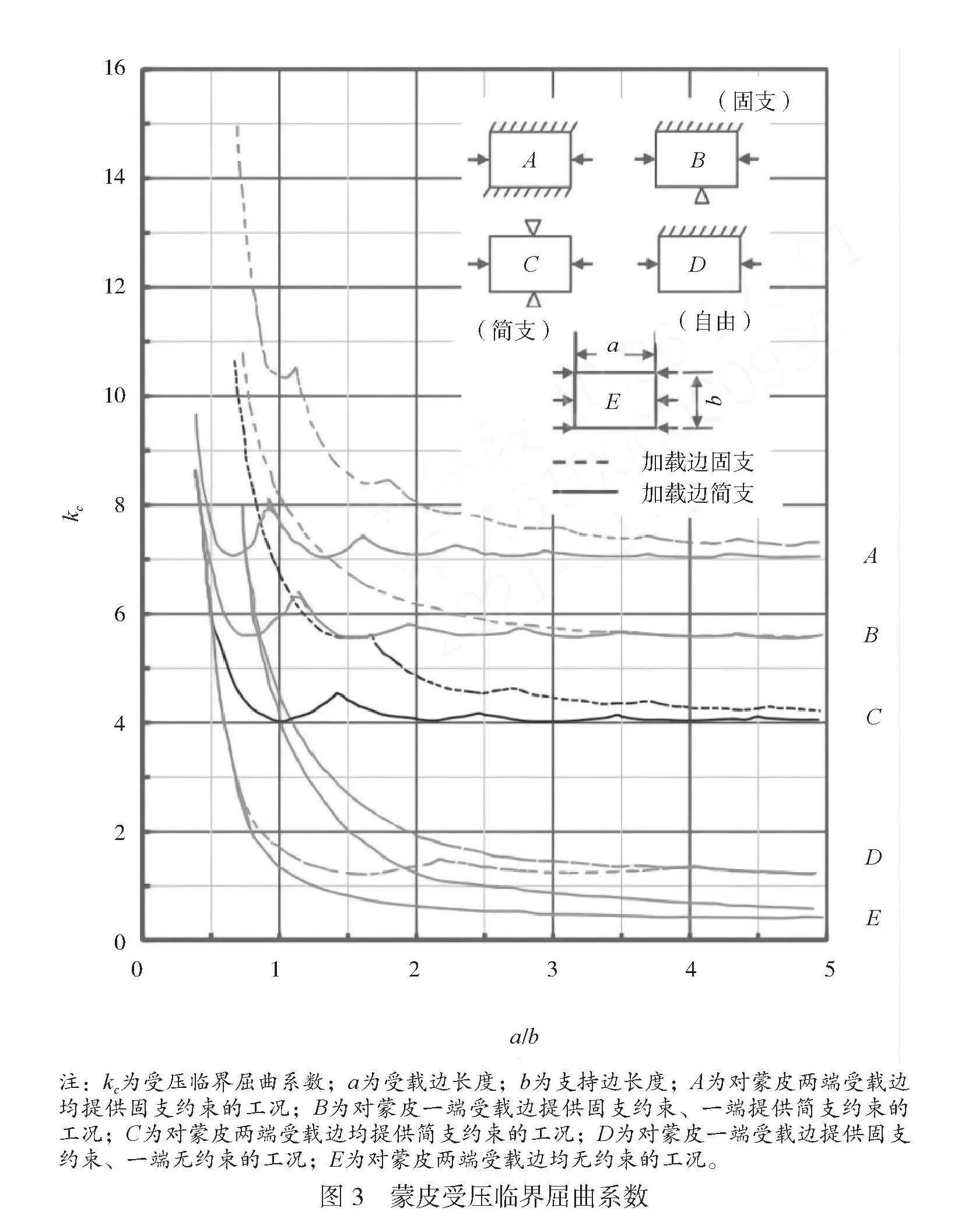

当受压、剪或同时承受压剪载荷时,蒙皮和缘条、肋组合成的结构会使蒙皮发生局部屈曲。蒙皮受压屈曲可简化为模型(如图2所示)。

临界屈曲应力Fccr计算过程如公式(1)所示。

(1)

式中:kc为受压临界屈曲系数;E为材料弹性模量;μ为材料泊松比;t为材料厚度;b为支持边长度。

因项目中涉及的机加肋板均采用整体机加形式,临界屈曲应力计算中的b值应为相邻紧固件间距。

公式(1)中的kc在进行受压结构屈曲分析的过程中,原有机型缘条可以对蒙皮提供固支约束,应根据设计曲线中的情况A进行分析(如图3所示)。

与受压结构不同,当蒙皮受剪时会表现出屈曲,沿屈曲角度产生斜波。对于由同一种材料制成的张力场梁,可由能量最低原理得出具体的屈曲角度。蒙皮受剪临界屈曲应力计算过程如公式(2)所示。

(2)

式中:ks为剪切临界屈曲系数。

通过平板剪切临界屈曲系数表的插值计算可得ks(见表1)。

表1 平板剪切临界屈曲系数

a/b ks a/b ks

1 9.34 1.6 6.9

1.1 8.47 1.8 6.63

1.2 7.96 2 6.47

1.3 7.57 2.5 6.2

1.4 7.28 3 6.04

1.5 7.09 ∞ 5.35

对于构型更改方案,为保证受压/受剪临界屈曲应力不变,将应蒙皮局部区域厚度分别从1.98mm提升至2.88mm~2.89mm,从2.26mm提升至3.16mm~3.18mm。具体见表2。

根据表2构型更改后的厚度控制要求设定蒙皮设计关键特性,1#、2#加强件移除区域蒙皮须增厚至2.90mm,3#~12#加强件移除区域蒙皮须增厚至3.18mm。

3.1.2 蒙皮钉间屈曲失效

蒙皮与机加肋板组合结构受压且钉间距过大时,蒙皮会在铆钉间发生屈曲。临界屈曲应力计算过程如公式(3)所示。

(3)

式中:Et为材料切线模量;2024-T3铝合金为31GPa;C为钉间屈曲端部支持系数;凸头钉,C=4.0;埋头钉,C=1.0。Lr为钉间距离;t为材料厚度。

因为蒙皮局部区域厚度分别从1.98mm提升至2.90mm,从2.26mm提升至3.18mm,所以更改后蒙皮临界钉间屈曲应力分别提升了26.25%和22.37%(见表3)。

表3 蒙皮钉间屈曲分析

构型更改前(mm) 构型更改后(mm)

蒙皮厚度 铆钉间距 蒙皮厚度 临界屈曲应力提升 建议铆钉间距

1.98 19.81 2.87 30.19% 28.70

2.26 19.81 3.18 22.37% 27.94

根据蒙皮钉间屈曲失效分析,建议进一步优化紧固件间距,从19.81mm增至27.94mm,以减少该区域12处梁间肋紧固件数量348个,促成构型更改方案的优化设计。

3.1.3 蒙皮疲劳和损伤容限失效分析

构型更改设计影响蒙皮疲劳特征值CFQ。该值是当应力比R=0.06时,结构细节寿命具有95%置信度和95%可靠度,能够达到105次循环寿命的最大应力(MPa)。由于零件材料、工艺与CFQ值对应的基准结构存在差异,因此实际零件疲劳特征值需要通过一系列系数进行修正,包括结构应力集中修正、阳极化处理修正、埋头深度系数修正和凸台有效系数修正等。

构型更改造成的零件疲劳特征值变化会影响蒙皮疲劳和损伤容限,为保持构型更改前、后零件疲劳强度不变,须对其进行失效分析。影响蒙皮的修正系数主要包括铝合金阳极化处理修正系数和埋头深度系数。

根据零件实际抗氧化工艺选取铬酸阳极化或硫酸阳极化,以保证阳极化处理修正系数不变。同时,鉴于蒙皮外表面为气动表面,为保证构型更改前、后飞机气动特性不变,埋头紧固件安装后齐平度应保持不变,高锁螺栓仍为-0.064mm~+0.0216mm,抗剪铆钉仍为+0.025mm~+0.152mm,以此保证埋头深度系数不变。

3.2 下蒙皮过程失效模式和影响分析

过程失效模式和影响分析是一种结构化的方法,通过对过程中的潜在失效模式进行排序和记录来分析过程风险。下蒙皮零件过程流程复杂,包括零件成形工装的设计和试模、外形样板的设计、零件减重区域铣切方式的选择、铣切工装的设计、特种工艺的控制以及产品运输/保护等。针对下蒙皮零件过程流程的主要环节进行过程失效模式和影响分析,有助于识别过程关键特性,确定减轻风险的行动计划的优先顺序,并将其作为持续改进的基础和经验教训的知识库。

本次构型更改涉及蒙皮铣薄过程方法,包括机械加工铣薄或化学铣薄,科学、合理分析并选择铣薄方式将影响制造过程的有效性。2种过程方法具体失效分析包括以下2个方面。1)机加铣薄失效模式。①铣切工装底座无法清洁影响形面精度。②铣切工装体积大,导致无法校准形面。③铣切工装底座为焊接结构,易变形。④铣切厚度和粗糙度超差。⑤由于是先成形、后机加,因此只能采用行切加工,加工时间长,铣刀易断裂或磨损。⑥机加表面长时间被冷却液冲刷,导致蒙皮表面腐蚀。2)化学铣薄失效模式。①化铣NaOH溶液中氯化物含量超标。②槽液温度或浓度梯度变化大。③零件点蚀。④化铣区域厚度变化过大。⑤保护和化铣累积处理时间过长。⑥铣切圆角不到位。⑦晶间腐蚀和晶粒末端腐蚀。⑧化铣腐蚀速率设定错误,导致化铣尺寸超差。⑨化铣样板设计/制造偏差导致化铣尺寸超差。

针对拉伸成形后的大蒙皮零件,需要进行蒙皮铣切夹具设计,以满足行切加工需求。铣切夹具造价高昂(约¥400000),工装体积大,总长约7620mm,并且仅能校准侧边直线和3块基准块,无法校准形面。同时经样件试制,单次试切吊装加校准工装耗时约8h。综上所述,目前零件机加铣薄过程高风险项暂无可降低风险的有效措施,经过程失效模式和影响分析反馈,要求构型更改后的产品设计明确采用腐蚀剂,以对减薄区域进行化学铣切。

对于化学铣薄过程,高风险项为化铣尺寸超差,须在过程失效分析阶段细化化铣样板的设计,具体如下所示。1)确定化铣基线。根据零件的理论外形线确定并提取待化铣区域外形边线,将待化铣的零件及此外形边线按基准面展开。2)计算外形边线修正量。化铣减薄过程会对零件横向外形尺寸进行侵蚀,需要对待化铣区域外形边线进行修正,以确定最终样板化铣外形线迹[4]。在单阶化铣情况下,修正量Y由化铣深度和铣切系数确定,如公式(4)所示。当零件有2阶及以上的化铣时,化铣样板修正量由铣切系数和2次相邻化铣深度确定,如公式(4)和公式(5)所示。3)细化样板设计,根据构型更改前铣切系数,确定K为1.2,并根据零件不同的阶梯厚度要求计算各化铣位置的修正量,见表4。

Y1=K·t " " " " " (4)

(5)

式中:Y1、Y2为修正量;K为铣切系数;t为单阶化铣深度;a、b分别为阶梯化铣深度。

3.3 产品和过程失效模式和影响分析成果

对构型更改下蒙皮零件进行详细的产品和过程失效模式分析,在更改初期识别影响构型更改的关键特性,包括蒙皮阶梯厚度的控制、蒙皮铣薄方式的选择以及化铣工装的修正设计等,并进一步识别出结构强度充裕区域,包括蒙皮钉间临界屈曲应力,以减少紧固件数量并优化构型更改方案。上述关键特性的控制可保证构型更改、设计成功。

4 结论

本文对下蒙皮零件构型更改进行了失效模式和影响分析,识别出关键的产品和过程特性,并对其制定控制计划。与传统概念设计-详细设计-来图制造的构型更改流程相比,增加了风险识别并提升了构型更改的可靠性和准确性[5]。不同于水平安定面项目的结构件来图加工,整机设计和制造还涉及系统及其子系统多层级的开发和设计,需要在产品设计和开发上花费更多时间和精力。过程设计和开发可以进一步扩展成零件族、工艺族等“外壳式”过程设计和开发[6],建立产品和过程设计标准数据库,并提前应用于产品设计阶段,为整机或大部段层级的构型更改节约大量时间和成本[7]。失效模式和影响分析也是供应链质量管理的方法和工具,要求次级供应商开展此项活动,可以帮助组织监督供应商的产品和过程开发进度和质量,提升主制造商与供应商间的沟通效率,消除管理上的障碍和风险。由此可见,失效模式和影响分析在航空产业中有广阔的应用前景[8]。

参考文献

[1]罗凌.航空APQP在机体结构件开发中的应用研究[J].航空标准化与质量,2016(1):23-27.

[2]黄剑锋,葛杨波.APQP方法论在中小型汽车零部件企业过程开发的应用探讨[J].上海汽车,2021(2):27-30.

[3]霍雨佳.基于CATIA的飞机尾翼结构设计[J].科技风,2017(15):15.

[4]甘忠,王亮,谭海兵,等.大型立体化铣样板设计与制造方法探索[J].航空制造技术,2013(17):78-80,88.

[5]翟学聪.浅谈APQP在航空器开发中的应用[J].航空标准化与质量,2011(1):26-29.

[6]张浩.航空产品质量先期策划(APQP)中“标准PFMEA”的应用探究[J].中国新技术新产品,2022(2):139-142.

[7]黄志勇,高志霜.探索APQP在民用飞机批产开工批准中的应用[J].航空标准化与质量,2021(3):32-34.

[8]王静波.产品质量先期策划在某项目的组织推进与实践[J].设备管理与维修,2021(21):3-6.