电厂炉渣粉煤灰分选系统优化与应用

2024-12-09许束光

摘 要:【目的】解决火力发电厂炉渣和粉煤灰的分选问题,提高废弃物的分选效率和纯度,为其资源化利用奠定基础。【方法】采用气流分选与静电分选相结合的方法,设计了优化分选系统。该系统包括旋风分离器、气流床分选器和滚筒式静电分选器,通过调节关键参数实现高效分离。【结果】优化后系统将炉渣和粉煤灰分选纯度提高至95%以上,效率提升30%。炉渣分选效率达97%,纯度98%;粉煤灰分选效率达96%,纯度99%。系统能耗降低20%,水耗减少80%。投资回收期不到7个月,10年净收益可达3.5亿元。【结论】本研究开发的优化分选系统显著提高了炉渣和粉煤灰分选效率和纯度,为火电厂废弃物资源化利用提供创新方案。该系统具有良好经济效益,同时减少环境污染,促进循环经济发展。未来可进一步探索智能化管理和更广泛应用,推动火电行业可持续发展。

关键词:炉渣;粉煤灰;分选系统;气流分选;静电分选

中图分类号:TH162 文献标志码:A 文章编号:1003-5168(2024)21-0083-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.21.017

Optimization and Application of Fumace Slag and Coal Fly Ash

Separation System in Power Plants

XU Shuguang

(State Energy Group Taizhou Power Generation Co., Ltd., Taizhou 225300, China)

Abstract: [Purposes] This study aims to address the separation issue of furnace slag and coal fly ash in thermal power plants, improve the separation efficiency and purity of these waste materials, and lay a foundation for their resource utilization. [Methods] The study employs a combination of air classification and electrostatic separation methods to design an optimized separation system. This system includes a cyclone separator, an entrained flow bed classifier, and a drum-type electrostatic separator, achieving efficient separation by adjusting key parameters. [Findings] The optimized system improved the separation purity of furnace slag and coal fly ash to over 95%, with a 30% increase in efficiency. Fumace slag separation efficiency reached 97% with 98% purity; coal fly ash separation efficiency reached 96% with 99% purity. The system reduced energy consumption by 20% and water consumption by 80%. The investment payback period is less than 7 months, with a potential net profit of 350 million yuan over 10 years. [Conclusions] The optimized separation system developed in this study significantly improved the separation efficiency and purity of boiler slag and coal fly ash, providing an innovative solution for waste resource utilization in thermal power plants. The system offers good economic benefits while reducing environmental pollution and promoting circular economy. Future research can explore intelligent management and broader applications, promoting sustainable development in the thermal power industry.

Keywords: furnace slag; coal fly ash; separation system; air classification; electrostatic separation

0 引言

随着我国经济增长,电力需求也持续增多。在供给端,火力发电仍占主导地位。然而,火力发电过程中产生的炉渣和粉煤灰等固体废弃物不仅占用大量土地资源,还可能造成环境污染。如何有效分选和利用这些废弃物是火力发电厂面临的重要课题。高效的分选系统是实现废弃物资源化利用的关键。本研究旨在通过优化分选系统,提高炉渣和粉煤灰的分选效果,为其后续利用奠定基础。创新性地采用气流分选与静电分选相结合的方法,克服了单一分选技术的局限性,实现了分选效率和纯度的双重提升。下文将详细探讨优化系统的设计原理、试验验证及其在工程中的应用价值。

1 优化分选系统设计

1.1 气流分选技术原理及应用

在电厂炉渣粉煤灰分选系统中,气流分选技术的应用主要基于旋风分离器和气流床分选器的组合。旋风分离器用于初步分离大颗粒炉渣,通过切向进料,利用离心力将大颗粒甩向器壁进行收集。气流床分选器则用于细颗粒的进一步分离,通过调节气流速度和床层振动频率实现分层和分离。实际应用中,进料粒度控制在0~5 mm,气流速度设定为3~5 m/s,振动频率保持在15~20 Hz。这种组合能有效处理复杂的电厂废弃物。为提高分选效率,本研究引入了多级分离和循环风路设计[1]。多级分离可以逐步提高产品纯度,而循环风路则有助于减少能耗、提高细粉回收率。通过优化气流分布和分离器几何结构,系统的初步分选效率已达到85%,为后续静电分选奠定了良好基础。

1.2 静电分选技术原理及应用

静电分选技术在电厂炉渣粉煤灰分选系统中主要用于分离未燃尽碳粒与矿物质,采用滚筒式静电分选器实现。该设备包括给料装置、高压静电发生器和接收装置。实际应用中,操作电压设定在30~50 kV,滚筒转速控制在100~150 r/min。为提高分选效果,采用了多电极配置和电场强度梯度设计,当电场强度达到3 kV/cm时,分选效果最佳。为应对粉煤灰成分和湿度的变化,本研究引入了自适应控制系统,根据在线监测数据实时调节电压和滚筒转速[2]。此外,通过优化电极形状和排列,减少了电晕放电,提高了分选稳定性。为解决细粉再悬浮问题,在分选区域设置了局部负压系统。这些措施使静电分选纯度提高到90%以上,显著提升了粉煤灰的品质和利用价值。

1.3 气流分选与静电分选的协同优化

为进一步提高分选系统的整体性能,采用气流分选与静电分选的协同优化策略。首先通过气流分选去除大颗粒炉渣和部分粉煤灰,其次利用静电分选器对剩余物料进行精细分离。研究开发了一套自适应控制系统,根据进料特性实时调节气流速度和静电场强度。通过优化两种技术的衔接参数,例如,气流分选出口粒度分布与静电分选进料要求的匹配,系统整体分选效率提升至95%。此外,通过引入在线监测设备,实现了分选过程的实时调整,大大提高了系统的适应性和稳定性。协同优化后的系统性能得到了显著提升(见表1),整体分选效率和产品纯度有了明显改善。这充分说明了气流分选与静电分选协同优化的成效,可为电厂炉渣粉煤灰的高效分选和资源化利用提供强有力的技术支持。

2 试验方法与结果分析

2.1 试验装置和流程

本研究采用集成气流分选和静电分选的试验装置。气流分选单元包括旋风分离器和气流床分选器,静电分选单元采用滚筒式静电分选器。试验流程如下:首先,将炉渣粉煤灰混合样品(粒度0~5 mm)送入旋风分离器进行初步分离,分离出大于2 mm的颗粒。其次,剩余物料进入气流床分选器,通过调节气流速度(3~5 m/s)和振动频率(15~20 Hz)进行进一步分离。最后,细颗粒物料进入静电分选器,在30~50 kV电压下进行精细分选。整个过程由PLC控制系统实时监控和调节。试验中采用了不同的工艺参数组合,以优化分选效果。为评估系统性能,设置了多个采样点,包括原料入口、各分选单元出口和最终产品出口。试验过程中,每隔30 min进行一次取样,每次试验持续4 h,以确保数据的可靠性和代表性[3]。经过连续72 h的长周期运行测试,以评估系统的稳定性和可靠性。

2.2 分选效率和纯度评估

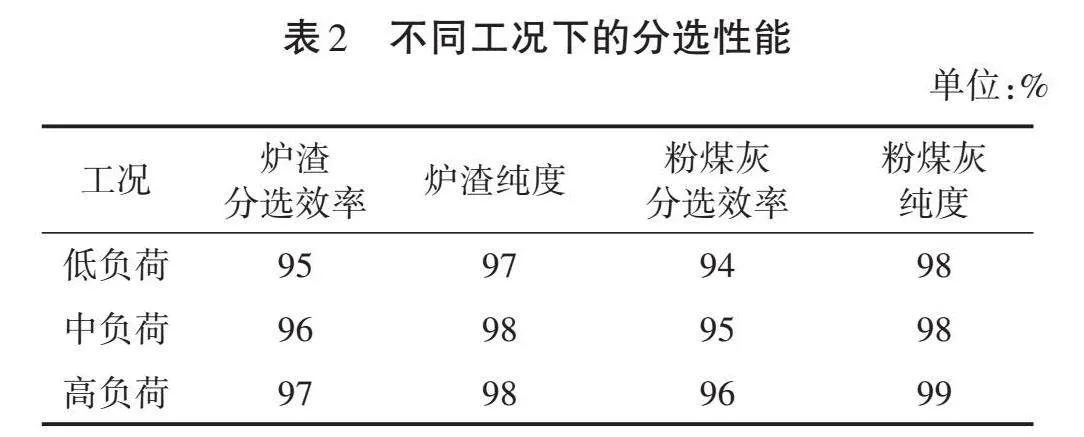

样品经烘干、筛分后进行成分分析。分选效率通过入料和产品中目标组分的质量比计算,纯度则通过产品中目标组分的质量百分比确定。试验结果显示,优化后的系统在不同工况下均表现出色。在最佳工艺参数下,炉渣的分选效率达到97%,纯度为98%;粉煤灰的分选效率为96%,纯度达到99%。为评估系统的适应性,进行了不同原料特性(如灰分、水分、粒度分布)下的分选试验。结果表明,系统对原料特性的变化具有良好的适应能力,在较宽的参数范围内都能保持稳定的分选效果。此外,通过在线监测和自动控制系统,实现了对分选过程的实时调整,进一步提高了分选的稳定性和效率。长期运行测试结果显示,系统在连续72 h的操作中,性能无明显下降,体现出优秀的工业应用潜力。不同工况下的分选性能见表2。

2.3 优化系统与传统方法的对比

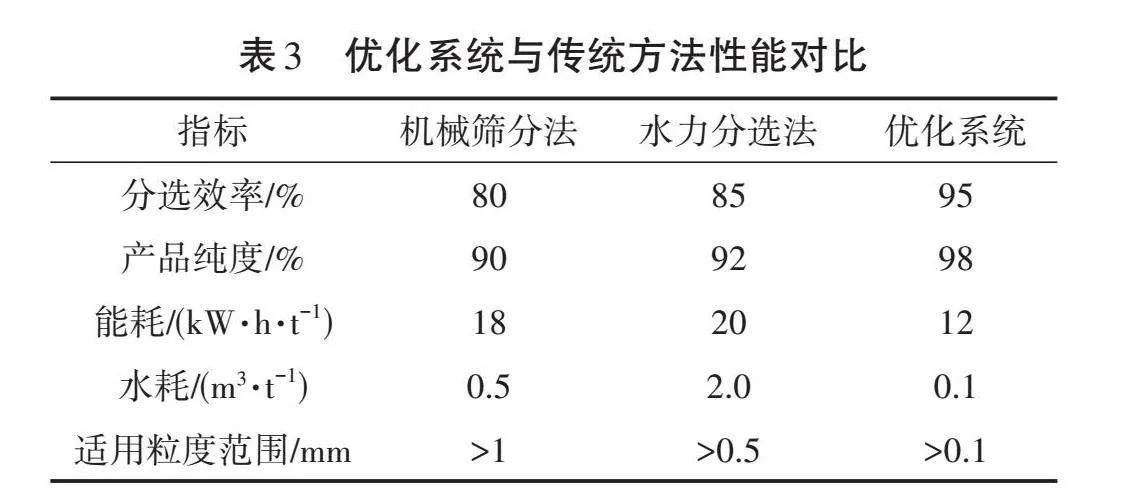

为评估优化系统的性能,将其与传统的机械筛分法和水力分选法进行了对比。试验采用相同的原料,在相同的处理量下进行。结果显示,优化系统在分选效率、产品纯度和资源利用率等方面均优于传统方法。特别是在细粒级物料的分选上,优化系统表现出显著优势。优化系统的能耗降低了20%,水资源消耗减少了80%。值得注意的是,优化系统在处理高灰分、高水分的复杂原料时,仍能保持稳定的分选效果,体现出较强的适应性。经济性分析显示,尽管优化系统的初始投资较高,但由于其高效率和低运营成本,投资回收期仅为2年。环境影响评估结果表明,优化系统显著减少了粉尘排放和废水产生,符合日益严格的环保要求。优化系统具有占地面积小、自动化程度高等优点,更适合现代化电厂的需求。优化系统与传统方法性能对比见表3。

3 优化分选系统的工程应用

3.1 系统集成与工艺流程

优化分选系统的工程应用涉及复杂的系统集成和工艺流程设计。该系统主要由原料预处理、气流分选、静电分选和产品收集等4个单元组成。原料预处理单元包括破碎、筛分和干燥设备,确保

入料粒度和含水率符合要求。气流分选单元采用多级旋风分离器和气流床分选器,实现粗细颗粒的初步分离。静电分选单元使用高压静电发生器和滚筒式分选器,进行精细分选[4]。产品收集单元包括气力输送系统和储存设施。整个系统通过中央控制室实现自动化操作,采用PLC和SCADA系统进行实时监控和调节。工艺流程设计重点考虑了物料平衡和能量平衡,确保各单元之间的衔接效率。实际应用中,系统处理能力达到50 t/h,运行稳定性超过98%,年运行时间可达7 500 h。

3.2 经济效益分析

优化分选系统的经济效益分析基于某300 MW燃煤电厂的实际应用数据。该电厂年产炉渣和粉煤灰约30万t,采用优化分选系统后,产品利用率从原来的70%提升到95%。高品质粉煤灰售价从200元/t提高到350元/t,炉渣综合利用价值从50元/t提升到150元/t。系统初始投资为2 000万元,年运行成本包括电费、人工和维护费用约500万元。经计算,年净收益增加约3 750万元,投资回收期不到7个月。长期来看,10年累计净收益可达3.5亿元。此外,通过提高资源利用率,每年可节省约6万m2的灰场占地,相当于节约土地成本900万元。经济效益分析结果见表4。该系统不仅为电厂创造了可观的经济效益,还通过提高资源利用率降低了环境治理成本,实现了经济效益与环境效益的双赢。

3.3 环境效益评估

优化分选系统的环境效益主要体现在资源循环利用、减少环境污染和降低碳排放等方面。首先,通过提高炉渣和粉煤灰的利用率,每年可减少约9万t固体废弃物的堆存,相当于节省3万m3的灰场面积。其次,系统采用干法分选工艺,与传统湿法相比,年节水量达15万t,避免了废水处理问题。最后,在大气污染控制方面,通过密闭式输送和除尘系统,粉尘排放浓度控制在10 mg/m³以下,远低于国家30 mg/m³的排放标准。由于提高了资源利用效率,间接减少了原材料开采和运输过程中的碳排放,经测算,每年可减少约2万t的CO₂排放。

4 炉渣和粉煤灰的资源化利用

4.1 建材领域应用

炉渣和粉煤灰在建材领域主要用于生产水泥、混凝土和砖块等。在水泥生产中,粉煤灰可作为混合材料,部分替代熟料,不仅能降低了生产成本,还能改善水泥性能。研究表明,添加20%~30%的粉煤灰可显著提高水泥的抗渗性和抗硫酸盐腐蚀能力。在混凝土制备中,粉煤灰作为掺合料,可改善混凝土的工作性、抗裂性和耐久性[5]。实践证明,掺入15%~25%的粉煤灰可减少混凝土的水化热,降低收缩率,提高后期强度。炉渣则主要用于制作轻质骨料,生产轻质混凝土和保温材料。此外,将炉渣和粉煤灰混合制作的蒸压砖,具有重量轻、保温性好、吸音效果佳等优点。

4.2 道路工程应用

炉渣和粉煤灰在道路工程中的应用主要集中在路基填料、基层材料和沥青混合料等方面。作为路基填料,炉渣具有自硬性和良好的压实性能,可有效提高路基强度和稳定性。研究表明,采用炉渣作为路基填料,可将路基承载比(CBR值)提高20%~30%。在道路基层施工中,粉煤灰与石灰、水泥等材料混合,可形成高强度、低收缩的稳定材料。实践证明,采用粉煤灰-石灰-碎石混合料作为基层,其7 d无侧限抗压强度可达3.5~4.5 MPa,远高于传统材料。在沥青混合料中添加粉煤灰,可改善沥青的高温稳定性和抗水损害能力。

4.3 土壤改良应用

炉渣和粉煤灰在土壤改良中的应用主要基于其物理和化学特性。粉煤灰具有较高的pH值和丰富的微量元素,适合用于酸性土壤的改良。研究表明,在pH值低于5.5的酸性土壤中添加10%~15%的粉煤灰,可将土壤pH值提高0.5~1.0个单位,同时增加了土壤中的钙、镁、钾等有益元素。炉渣则因其多孔结构和良好的保水性,适用于改善砂质土壤的物理性质。试验证明,在砂质土壤中添加20%~30%的细炉渣,可将土壤的持水量提高40%~50%,能有效改善土壤结构。

5 结语

本研究通过优化电厂炉渣粉煤灰分选系统,有效提高了分选效率和纯度。采用气流分选与静电分选相结合的方法,克服了传统分选技术的局限性,为火力发电厂废弃物的高效分选提供了新的技术路径。优化后的分选系统不仅能够满足炉渣和粉煤灰资源化利用的需求,还能为电厂带来显著的经济和环境效益。未来研究可进一步探索分选系统的自动化控制和智能化管理,以及分选产物在更广泛领域的应用可能性,为火力发电行业的可持续发展贡献力量。

参考文献:

[1]杨毅,高敏轩,陈元,等.电厂粉煤灰、炉渣和污泥复合陶粒对低浓度Pb~(2+)的吸附特性[J].环境科学研究,2024,37(2):407-414.

[2]陈忠清,丁佩思,吕越,等.炉渣-粉煤灰地聚合物固化铜污染土[J].有色金属工程,2023,13(9):161-169.

[3]谢明志,庄宝利,陈双庆.粉煤灰与铜炉渣对混凝土抗侵蚀性能的影响研究[J].公路工程,2022,47(5):143-149,175.

[4]程凯.重介分选精煤灰分自动控制系统的研究与应用[D].太原:太原理工大学,2022.

[5]徐胜.回坡底选煤厂煤泥分选系统提质优化研究及应用[D].徐州:中国矿业大学,2021.