不锈钢萃取槽拼板自动焊接装备及工艺研究

2024-12-09刘伟贺文陈天喜黎凯平

摘要: 基于地轨C型架、六轴工业机器人、柔性控制系统和自适应焊接系统研制不锈钢萃取槽拼板自动焊接装备;同时结合萃取槽各位置受力、变形控制分析以及焊缝外观检测的要求,开发06Cr19Ni10基板和Q235框架的断续焊、连续焊焊接工艺;基于2D线激光对焊缝信息的自动读取开发自适应焊接技术,解决非标工件板材不均和组对间隙不均等问题,全套焊接装备的研制和配套焊接工艺的开发,大幅度提高萃取槽拼板的焊接效率和质量,对促进传统制造业自动化水平的提升具有重要意义。

关键词: 不锈钢萃取槽;焊接装备;拼焊;自适应焊接;断续焊

中图分类号: TG 432

Research on automatic welding equipment and technology of stainless steel extraction tank plate

LIU Wei1,HE Wen1,CHEN Tianxi2,LI Kaiping2

(1.China Energy Railway Equipment Co.,Ltd.,Inner Mongolia branch,Ordos,017000 Inner Mongolia, China;

2.ZHUZHOU CRRC TIMES ELECTRIC CO., LTD.,Hunan,412000 Zhuzhou,China)

Abstract: The automatic welding equipment of stainless steel extraction groove is developed based on the ground rail C-frame, six-axis industrial robot, flexible control system and adaptive welding system. At the same time, according to the requirements of stress, deformation control analysis and weld appearance inspection, the intermittent welding and continuous welding processes of 06Cr19Ni10 substrate and Q235 frame were developed. Based on the automatic reading of weld information by 2D line laser, the development of adaptive welding technology can solve the problem of uneven plate and uneven gap between non-standard workpieces. The development of a full set of welding equipment and the development of supporting welding process can greatly improve the welding efficiency and quality of extraction tank plates, which is of great significance to promote the improvement of the automation level of traditional manufacturing industry.

Key words: stainless steel extraction tank; welding equipment; weld; adaptive welding; intermittent welding

0 前言

钴酸锂是最早应用于商业化锂离子电池的正极材料,是目前最成熟可靠的正极材料体系,基膜是锂电池中用于隔离正负极材料的隔膜[1],是锂离子电池的关键组件,通过对基膜的萃取保证其具有良好的机械强度和化学稳定性,因此萃取工艺和容器的稳定也是保证基膜理化性能的关键措施之一。萃取锂电池基膜的萃取液为二氯甲苯溶液,该萃取液带有极强的腐蚀性,萃取槽容器的内部基板选择06Cr19Ni10不锈钢,为了保证结构稳定,外部采用Q235低碳钢方管作为支撑框架,二者拼焊而成。萃取槽分为侧板、端板和底板,焊缝类型繁多,焊接量极大,传统的不锈钢萃取槽拼焊均是由人工进行组对和焊接,焊接效率低、质量不稳定。莫林斯公司于1967年首次提出柔性化装备制造概念,以工业机器人为代表的柔性生产制造单元成为装备制造领域的核心技术[2]。为了适应智能化焊接装备发展趋势,提高萃取槽焊接质量和效率,降低人力成本,结合工厂生产节拍研制萃取槽机器人自动焊接装备具有重要意义,并针对性开发基于2D激光数据读取的自适应焊接技术[3-4],用以保证方管R角尺寸误差以及组对间隙变化,稳定焊缝成形,提升承载性能。

1 焊接装备研制

不锈钢萃取槽实物如图1所示。不锈钢萃取槽拼板自动焊接装备基于六轴工业机器人系统为核心,配合2D线激光测量系统、防碰撞传感器、熔池监测摄像头、自适应焊接系统和地轨式C型架等构建成套焊接装备。

基于萃取槽焊接结构设计,适应萃取槽所有焊缝位置,增加焊接机器人运行的稳定性,因此采用地轨方式,并在地轨上安装有2套C型架结构,机器人倒装在C型架悬臂的前端[5],机器人可以沿悬臂进行横向(Y向)运动,机器人悬臂及立柱组成的C型架可以沿纵向地轨(X向)移动。外部轴与机器人本体进行协调工作,满足槽体板的焊接要求。2套焊接机器人使用同一纵向地轨,能够有效的放大机器人的运动行程,同时每台机器人都能在XY二个方向进行扩展运动,移动均采用交流伺服驱动,可以在0.5~10 m/min之间无级调速。并保证有效行程能满足在两个组焊平台的焊接。机器人控制柜及与之相配套的焊接电源、冷却水箱等均安放在行走滑台上。基于焊接变形控制,设计压紧龙门和组焊平台夹具进行工件焊接变形干预,压紧龙门采用U字型布局,设立单独运行轨道,压紧气缸安装在龙门悬梁上,压紧气缸的位置可调,便于不同型号槽体的侧板、端板和底板点装时的压紧。组焊平台上设有拼板时所用的定位块,定位块位置可根据不同型号板材进行调整,平台上装有T型槽,用于压板等夹具的人工安装和调整,不锈钢萃取槽拼板自动焊接装备如图2所示。

1.2 主要技术指标

不锈钢萃取槽自动化焊接装备封承载的主要技术指标为工件最大尺寸:8 000 mm×4 000 mm×500 mm;承载工件最大重量为5 t;激光跟踪精度为±0.15 mm;机器人柔性控制响应速度为50 ms;自适应焊接识别判断准确率为≥92%;关键焊接参数检测精度为≤3%。

1.3 焊接工艺流程

利用吊装设备在组装平台上进行拼板上料——通过组装平台上的定位挡块进行定位——人工装夹——压紧龙门将拼板压紧,人工点固——机器人利用横移滑轨移动进行拼板焊接,利用高度跟踪传感器对焊缝高度进行调节——焊后机器人移走天车将工件吊到地面(整形、打磨和激光划线)——吊车将整形后的拼板放到组装平台,利用组装平台上的推靠气缸将拼板定位,吊车将外部筋板、框架、顶丝块等零件吊到拼板上进行人工组对,压紧龙门进行零部件的压紧,随后人工点固——机器人进行2D线激光寻位确定焊缝位置,进行双机器人同时同向断续焊接——隔离防弧光屏升起——人工在另一个组焊平台上进行组对——机器人地轨平移到另一侧进行焊接——天车将工件翻面进行反面法兰盘等附件的焊接。

2 焊接工艺开发

2.1 焊缝统计分析

以2209-1型萃取槽槽体焊缝为例,侧板尺寸为6 592×2 984 mm;端板尺寸为3 290 mm×2 984 mm;底板尺寸长×宽为6 202 mm×3 236 mm;其中包含圆角焊缝、直角焊缝以及槽口的不锈钢满焊等。侧板竖直方向小拉筋55根,其中5根带有φ245的圆孔,侧板小拉筋总计焊缝长度达231 000 mm;横向拉筋4根对称焊,侧板横向拉筋焊接长度达49 300 mm。端板竖直方向小拉筋24根,总焊接量为25 040 mm,横向拉筋总焊接量为38 040 mm;底板竖直拉筋58 248 mm,横向拉筋49 616 mm。总体焊接量巨大,为了最大程度减小焊接变形,综合考虑受力情况,将框架结构不锈钢和碳钢焊接接头设计为断续焊缝,但是同时为了保证槽口和法兰口位置承载结构的稳定,将其设计成满焊焊缝。

2.2 自适应焊接方法

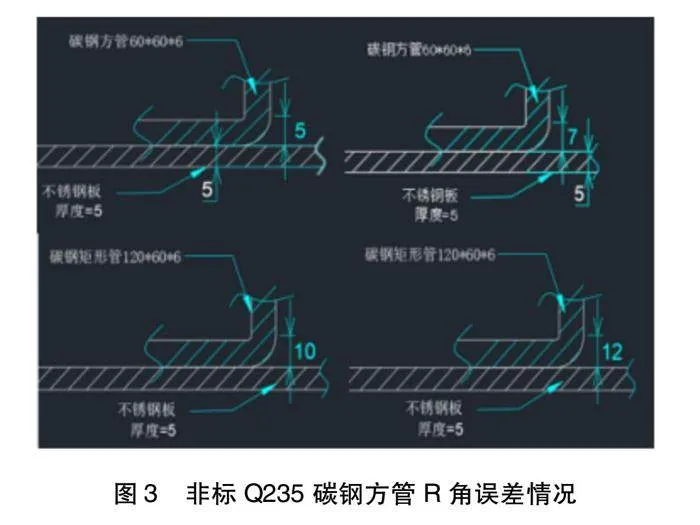

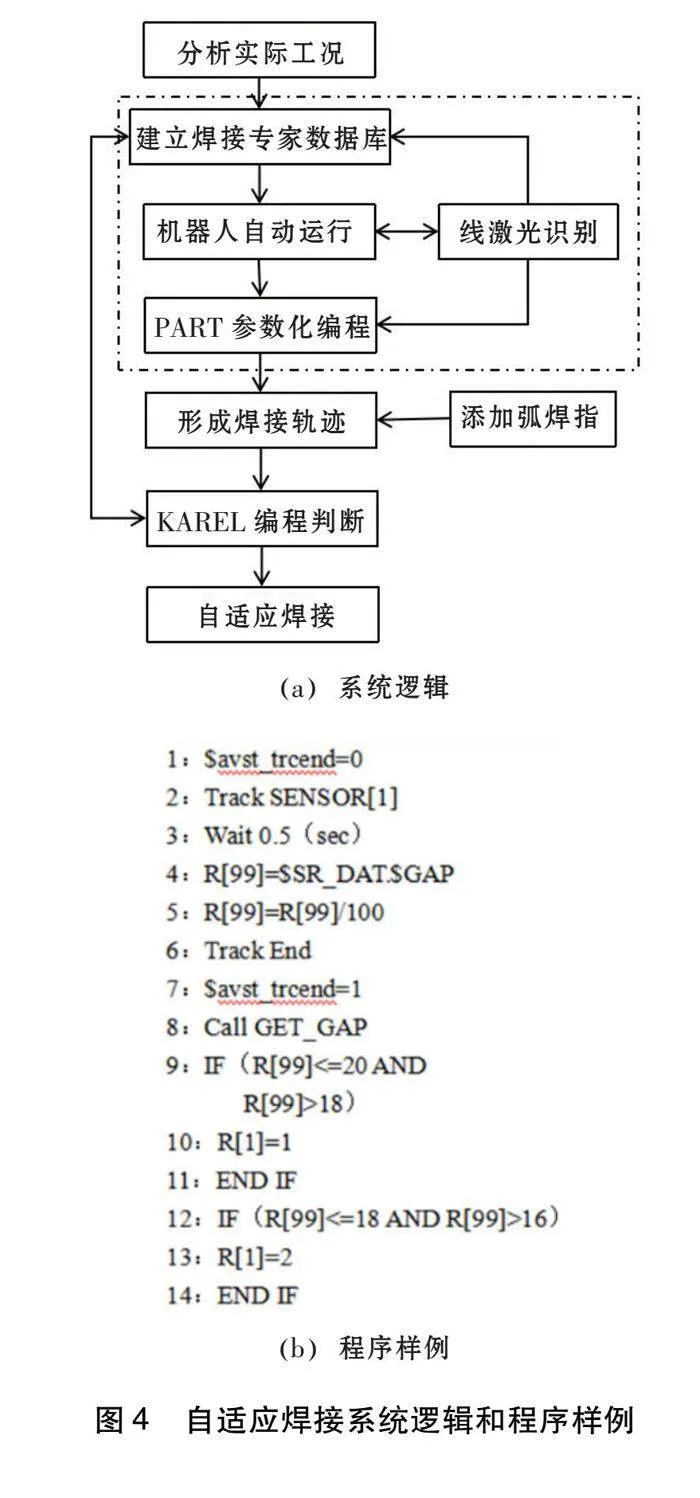

为了能够适应非标Q235碳钢方管R角误差和组装精度差,如图3所示,满足断续焊接快速编程,断续焊缝长度均匀,填充饱满的工艺要求,开发一种基于线激光识别的自适应焊接方法,解决非标工件板材不均和组对间隙大等问题,大幅度提高焊接质量,其技术原理如图4所示。

基于工件特点与所有可能出现的形式,建立对应关系。首先分析基于工件特点分析常见的可能出现的问题,如组对间隙不均匀、R角尺寸随机变化等问题,针对工况、材质、受力和R角尺寸随机变化情况进行工艺开发,形成wps文件并上载至控制系统。

焊接开始时,首先使用线激光传感器搜索焊缝起始位置,并获取其坡口角度及坡口根部间隙,并将起始点终点位置数据、坡口角度数据及根部间隙等数据发送至上位机。实时判断焊接间隙变化、R角尺寸变化、焊接变形量变化实时调用数据库中各项参数。到达自适应焊接的效果。

2.3 萃取槽焊接工艺

不锈钢钢板液态熔池流动性比较差,因此需要用氧化性气氛,常见的为98%Ar+2%O2或纯CO2,试验种焊材选用的为ER308不锈钢药芯焊丝,因此配套为纯CO2为焊接保护气能够最大程度保证焊接质量、控制成本。为了控制焊接变形,焊接工艺为断续焊工艺,由于焊缝为非接触面,因此要求焊角尺寸越小越好。

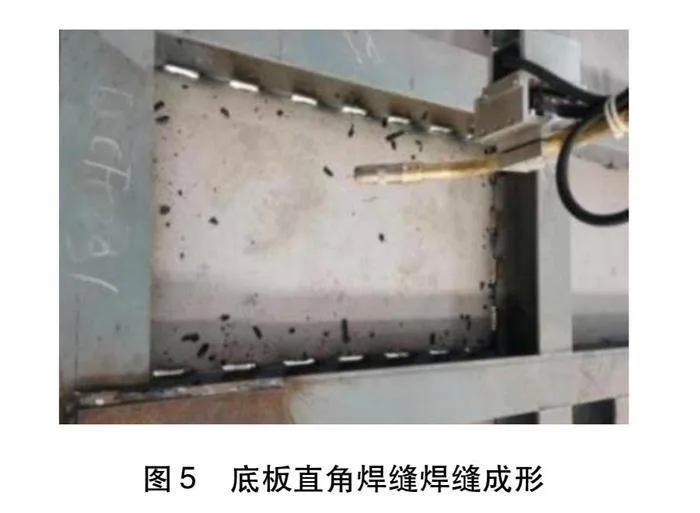

焊接工艺实际为06Cr19Ni10不锈钢和Q235低碳钢进行异种钢焊接,低碳钢和奥氏体不锈钢的导热系数、线胀系数和化学成分有较大的差异,所以焊接接头的成分和性能的变化很复杂[6],由于焊缝稀释的作用下,焊缝中的奥氏体形成元素降低从而出现马氏体组织,导致焊缝脆性加剧容易出现裂纹,熔合区容易产生脆性层,虽然用小电流、高电压、快速焊的方法能够缓解上述问题,但是萃取槽碳钢框架提前喷好油漆,导致小电流下不容易起弧,并且油漆导致气孔倾向严重,因此需要适当增加电流,减小焊速,适当延长液态熔池停留时间,减小气孔。此外在生产实际中发现,焊枪角度对气孔趋势影响明显,需要适当优化焊枪角度,避免大角度拖焊的情况。开发的焊接工艺如表1所示,底板直角焊缝焊缝成形见图5,法兰盘满焊缝成形见图6。

2.4 不可焊焊缝分布示意图

由于产品的既定结构和机器人焊枪尺寸导致工件部分位置焊枪位置不可达,需要人工进行补焊,如图7所示对应的槽体型号为例,标记出因焊枪位置不可达导致机器人无法完成自动焊接的具体位置。无法用机器人实现自动焊的最根本原因有两个:一是组对精度差,导致焊缝间隙过大;二是空间狭小,焊枪位置不可达。因此在设定机器人自动焊接工艺时将其排除,预留手工补焊。

3 结论

不锈钢萃取槽拼板自动焊接装备主要用于批量进行萃取槽侧板、端板以及底板组件的组装焊接作业,涵盖拼板焊接作业功能,并开发不同位置和不同焊缝类型的焊接工艺。通过构建双工位协同作业焊接模式,基于六轴工业机器人为核心,配套机器人柔性控制技术、自适应焊接数据库、激光跟踪等自动控制技术,实现多型号萃取槽不锈钢端板、底板、侧板以及出口液封槽自动化焊接作业,极大程度上解决了萃取槽人工焊接作业劳动强度大、焊接质量差的问题。

参考文献

[1] 唐月娇, 刘富亮, 班宵汉, 等. 基膜对功率型高电压钴酸锂电池的影响[J]. 电源技术, 2022,46(8):859-861.

[2] 刘少君. 铁路货车端墙柔性组焊单元的研究与应用[D]. 大连:大连交通大学, 2010.

[3] 樊云博, 严文荣, 徐艳红, 等. 不锈钢石化管道氩弧焊机器人自适应智能焊接技术研究[J]. 热加工工艺, 2024:1-6.

[4] 杨超. 工业机器人自适应柔性焊接控制方法[J]. 自动化应用, 2023,64(15):19-20.

[5] 李洪涛, 杨泽坤, 周坤, 等. 铁路货车自动检修系统机器人火焰切割工作站研制[J]. 机械制造文摘—焊接分册, 2023(2):35-39.

[6] 王育才. 小口径低碳钢-不锈钢复合钢管焊接新工艺[J]. 电焊机, 2023,53(5):84-88.

收稿日期: 2024-05-29

刘伟简介: 主要从事货车高效检修与焊接装备研制工作。