通用化柔性车型适配仿真测试技术研究

2024-12-09邵凌宇吉岩朱海龙杨东旭李岩白玉帅

【摘 要】在当前国家大力推动制造业高品质发展的时代背景下,台架测试中车型配置不匹配的问题日益凸显。为此,文章提出开展通用化柔性车型适配仿真测试技术的研究方案,旨在提升电器工艺检测适配范围及测试效率,实现单一台架定制化兼容不同车型配置的目标。该技术的研发与实施,对于推动中国汽车制造业的智能化、高效化升级具有重要意义,展现理论与实践相结合的重要价值。

【关键词】通用化技术;柔性车型适配;台架;汽车制造

中图分类号:U463.6 文献标识码:A 文章编号:1003-8639( 2024 )11-0085-05

Research on Simulation Test Technology of Commonality-based Flexible Vehicle Adaptation

【Abstract】In the era of the country's vigorous promotion of high-quality manufacturing development,the mismatch of vehicle configurations during bench testing has become increasingly prominent. To address this issue,this paper proposes a research scheme for the development of a generalized flexible vehicle adaptation simulation testing technology. The aim is to enhance the adaptability range and testing efficiency of electrical process detection,enabling a single bench to be customized to accommodate different vehicle configurations. The development and implementation of this technology carry significant implications for promoting the intelligent and efficient upgrading of China's automobile manufacturing industry,demonstrating the crucial value of combining theoretical research with practical applications.

【Key words】commonality-based technology;flexible vehicle adaptation;testbed;automobile manufacturing

0 引言

随着汽车制造业的快速发展,车辆型号与配置的多样化已成为行业趋势。然而,这种多样化同时也给车辆测试带来了诸多挑战,其中最为突出的便是台架测试中车型配置不匹配的问题。这一问题不仅延长了测试周期,增加了测试难度,还限制了测试范围的拓展,严重制约了汽车制造业的发展[1]。

在当前国家大力推动制造业高质量发展的时代背景下,如何解决台架测试中车型配置不匹配的问题,提升测试效率与品质,已成为业界亟待解决的难题。为此,本文提出开展通用化柔性车型适配仿真测试技术的研究方案。

通用化柔性车型适配仿真测试技术是一种创新的测试方法,它旨在通过模拟不同车型配置,实现单一台架对多种车型的定制化兼容。这一技术的研发与实施,将极大地拓宽电器工艺检测的适配范围,提高测试效率,为汽车制造业的智能化、高效化升级提供有力支持[2-5]。

1 台架测试技术概述

1.1 传统台架测试技术现状

目前台架测试技术在汽车制造业中扮演着至关重要的角色,用于确保车辆在各种条件下的性能和安全。然而,现有的台架测试技术往往局限于单一车型的配置测试,即每个台架只能针对特定车型进行设计和使用。这种单一化的测试方法虽然在一定程度上满足了基本的测试需求,但在面对车型多样化、配置复杂化的现实情况下,其局限性愈发凸显。

当前的台架测试技术主要依赖于专用台架和特定的测试程序。这些台架通常根据某一车型的具体参数和配置定制,因此只能用于该车型的测试。当需要测试其他车型时,往往需要更换或重新设计台架,以适应新的车型配置。这不仅增加了测试的成本和时间,还限制了测试的灵活性和效率。

此外,由于单台架只能测试单车型,当面临多种车型配置时,就需要配备多个台架进行测试。这不仅占用了大量的物理空间,还增加了维护和管理的难度。同时,随着车型配置的不断更新和变化,台架的更新和改造也成为一个持续不断的过程,进一步加大了测试工作的复杂性和挑战性。

在测试范围和精度方面,现有的台架测试技术也存在一定的局限性。由于台架的专用性,其测试范围往往局限于特定车型的性能指标和配置参数。对于其他车型或配置,可能无法进行准确的测试和评估。这不仅影响了测试的全面性,也可能导致潜在问题的遗漏和误判。

1.2 台架测试技术优化

为了突破传统台架测试技术的局限,提出一种通用化柔性车型适配仿真测试技术方案,旨在构建一个能够快速适配不同车型配置的测试平台。该平台包括硬件切换适配、软件适配和模型适配3个关键部分,旨在实现单一台架对不同车型配置的定制化兼容。

在硬件切换适配方面,设计并研发了智能配线装置,该装置具备自适应切换功能,可以快速调整硬件接口以匹配不同车型的电控系统。该装置采用CAN总线控制技术,支持多个模组级联扩展,每个模组提供90路通道,单通道最大支持电流8A和电压24V,确保在硬件层面实现高效、稳定的切换。

在软件适配方面,开发了一套柔性台架控制系统。该系统能够一键式切换台架车型配置,无需额外的人工操作,即可自动完成测试环境的配置切换。通过集成先进的算法和逻辑控制,该系统可以自动识别车型配置信息,并自动调整测试参数和流程,从而实现对不同车型的快速适配。

此外,还进行了台架改造适配和功能调试。通过对台架进行改造,确保了柔性台架在适配不同车型时,不会对原有的测试环境造成影响。同时,还对台架的功能进行了全面调试和优化,确保其能够稳定、可靠地运行。

在模型适配方面,采用了与现有HIL仿真模型和软件系统兼容的方案。通过与Simulink、ASM模型以及dSPACE软件工具链等主流仿真软件的无缝对接,实现了测试数据的实时交互和共享,确保了测试结果的准确性和可靠性。

为了提升测试数据的管理效率,开发了测试管理平台。该平台提供了xml配置文件管理、测试任务管理、测试样件版本管理、测试报告及问题管控、测试数据管控等功能。通过该平台,可以实现对测试数据的全面管理和分析,为后续的改进和优化提供有力支持。

2 柔性台架测试技术方案

2.1 硬件方案

2.1.1 总体设计方案

采用模块化设计,主要包括智能配线装置、通信接口、电源模块和外壳等部分。智能配线装置作为核心部件,负责实现通道的灵活配置和切换,以及与HIL机柜的通信。通信接口采用CAN总线连接方式,确保数据的可靠传输。电源模块提供稳定的电源供应,支持多种电源输入方式。外壳采用标准2U机箱设计,具有良好的散热和防护性能。

2.1.2 智能配线装置

智能配线装置采用矩阵式多通道程控继电器模组设计,通过CAN总线进行控制。单个模组支持90路通道,单通道最大支持电流8A,电压24V,满足大多数车型测试的需求。同时,支持多个模组级联扩展,可根据实际测试需求进行通道数量的灵活调整。

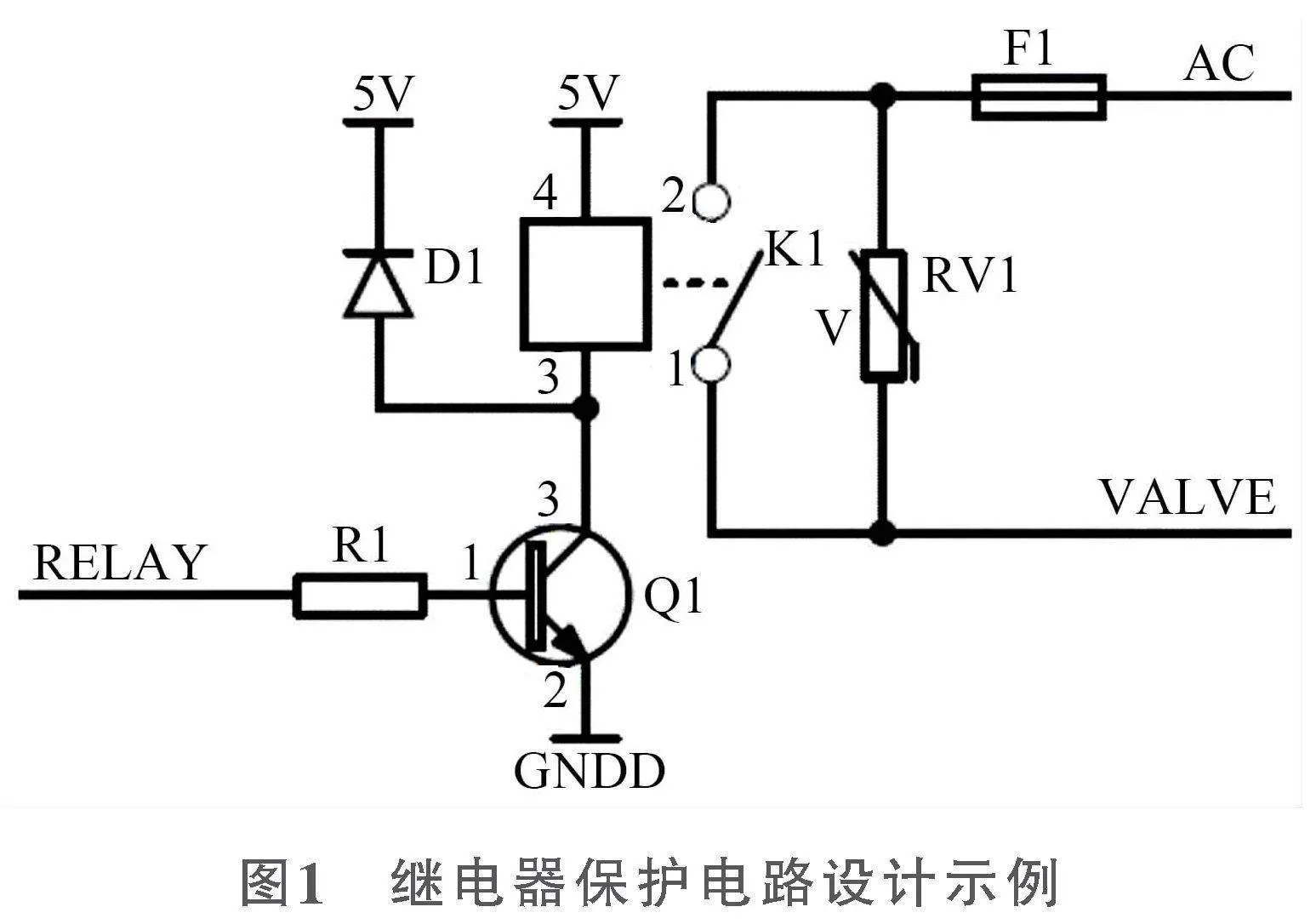

智能配线装置内置智能配线算法,能够识别总线数据并实现继电器矩阵的组合驱动,如图1所示。该算法还支持短路、断路和过流等智能保护功能控制,确保测试过程中的安全性和稳定性。

2.1.3 通信接口设计

采用CAN总线通信连接方式,方便与HIL机柜的通信通道集成。同时,还支持RS232通信接口,可根据实际需求进行灵活选择。通信接口的设计考虑到数据的传输速度和稳定性,确保测试数据的准确性和实时性。

2.1.4 电源模块设计

电源模块采用AC220V常规电源输入,外配220V线缆,方便接入常规电源插座。同时,也支持根据实际情况选择其他的电源供应方式,以满足不同测试环境的需求。电源模块的设计注重稳定性和安全性,确保测试过程中的电源供应可靠。

2.1.5 外壳与接口布局

外壳采用标准2U机箱设计,具有良好的散热性能和防护性能。内部布局合理,方便维护和升级。通信接口可设计为前端输出或后端输出,根据实际需求进行灵活调整,如图2所示。

2.1.6 多ECU关键接口控制方法

针对多个ECU关键接口的控制需求,通过智能配线装置实现切入切出功能。首先进行ECU配置分析,将不同配置的ECU关键接口分配到智能配线装置的控制通道中。在测试过程中,根据测试车型的配置需求,通过上位机配置实现接口的灵活切换,这种方法大大提高了测试的灵活性和效率。

2.2 算法方案

2.2.1 智能配线控制算法

智能配线算法主要实现继电器模组智能化控制,智能配线盒采用CAN总线通信的方式控制数据交互,智能配线算法能够识别总线数据,实现继电器矩阵的组合驱动。

智能继电器模组控制算法的输入处理部分负责接收和解析外部输入信号,通过CAN总线实现输入信号采集。输入处理模块对接收到的信号进行有效性验证和噪声过滤,确保输入信号的准确性和可靠性。根据输入信号的类型和含义,输入处理模块将其转化为内部事件或命令,为后续处理提供有效数据。

逻辑判断部分负责对输入信号和内部事件进行逻辑分析和处理。它可以根据预设的逻辑规则,判断当前输入信号或事件的处理结果,并生成相应的控制指令。例如,根据外部总线控制指令及当前的继电器工作状态进行逻辑分析和判断,进而控制相应继电器的开关状态。逻辑判断模块可实现多种逻辑运算和比较操作,满足不同场景下的逻辑控制需求。

输出控制部分负责根据内部事件或命令,生成对应的继电器矩阵输出控制信号。这些输出信号可以控制继电器的开关状态。输出控制模块具备电流驱动能力,可实现继电器闭合或断开。同时,该模块还具备过流保护和短路保护功能,确保输出控制的稳定性和安全性。

2.2.2 配置码自适应刷写算法

基于ControlDesk或者AutomationDesk内嵌Python脚本进行XML订单文件的分析处理,自动化提取关注的参数数据,并通过Excel或者其他格式进行数据存储;其次根据车型功能配置清单建立不同配置车型的配置码映射关系,并通过dSPACE自动化测试软件实现配置码的自动刷写。对于诊断配置码刷写过程中的安全访问,可以通过半自动的方式,弹框提示手动输入安全访问秘钥。

2.2.3 测试模型与车辆订单自动适配算法

需建立车辆模型和车辆订单系统的映射关系,包括两个部分:首先是车辆配置对应的模型结构,如动力系统的1.5T、2.0T、HEV混动,需对应配置相应的模型架构;变速器配置AT、DCT、CVT需配置对应的动力传动系统架构。整车模型搭建基于dSPACE ASM模型实现,基于Simulink开发对应的模型接口,实现模型架构的切换和配置,此外可以通过调用修改ASM模型参数化文件(基于MATLAB.m文件)实现参数修改。

IO模型映射主要根据硬件接口配置,通过Simulink对应IO接口模型进行IO接口的配置和使能控制。

2.3 模型方案

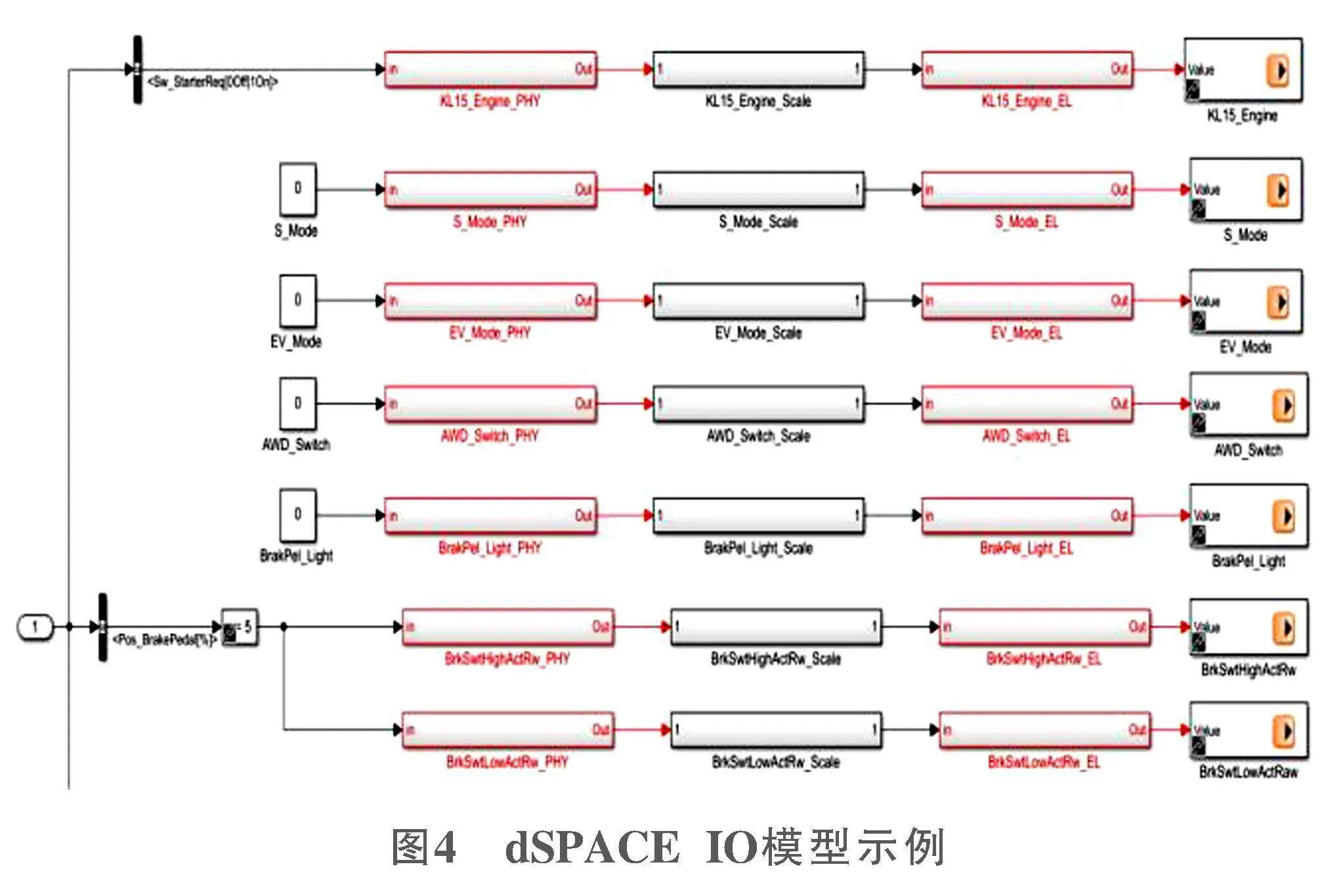

车辆模型库主要基于dSPACE ASM模型,ASM模型支持提供汽油发动机、传动系统、车辆动力学、液压制动系统、道路环境、电气系统模型库,可用于离线仿真和实时运行。ASM模型基于MATLAB/Simulink环境建立,且90%以上采用Simulink通用模块搭建(不含S函数),根据车辆相关特性数据,可以通过模型参数化软件ModelDesk对车辆模型进行参数化,使实时车辆模型能够正确模拟车辆运动,被控对象能够及时准确响应控制器的控制动作并把车辆的运动状态提供给控制器。ASM车辆模型为成熟的开源商业化模型,方便模型二次开发,模型满足汽车电控系统功能性测试要求。

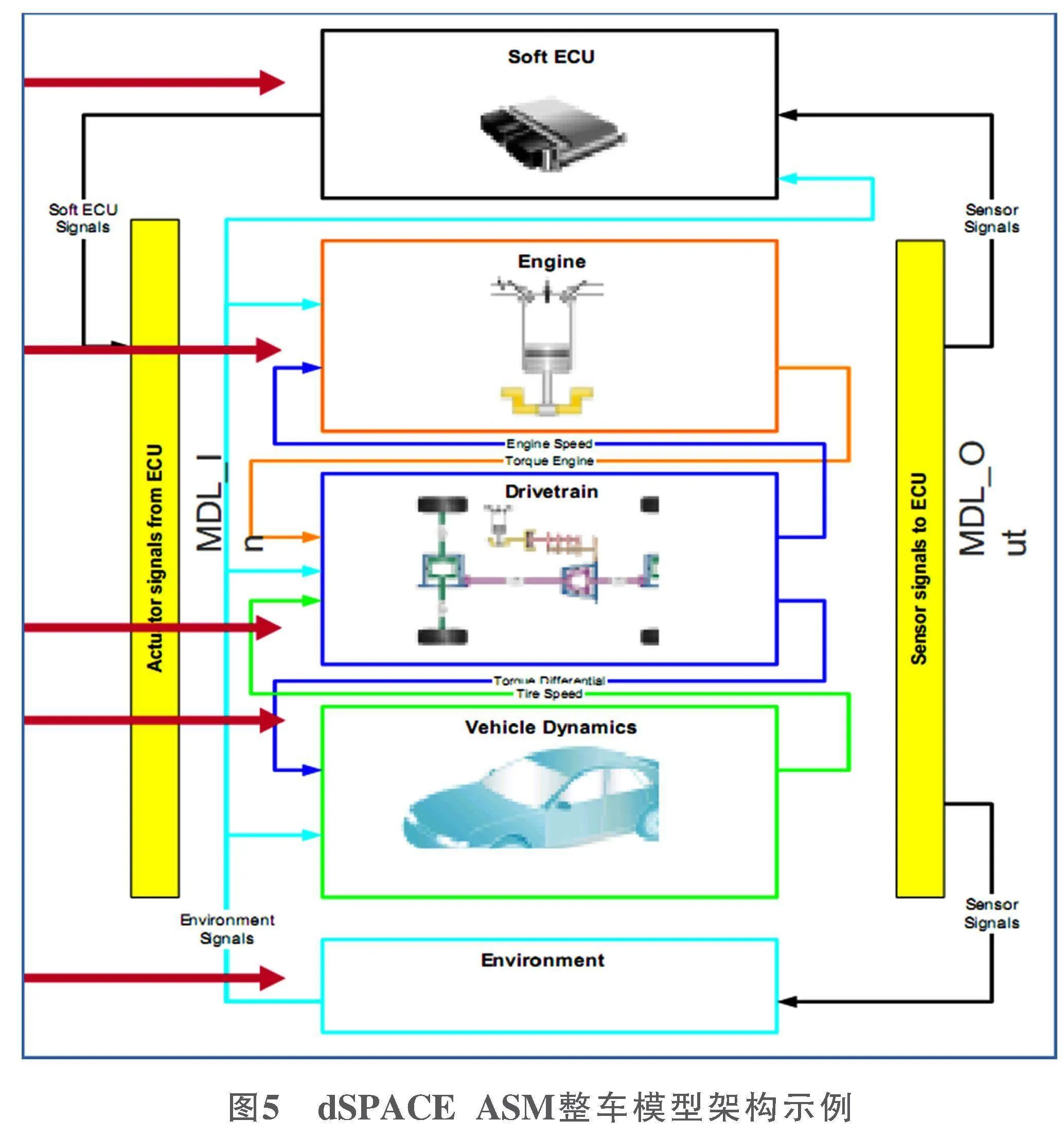

dSPACE模型包含IO模型和整车模型(MDL)两个部分,如图3所示。

IO模型根据信号列表及ConfigrationDesk生成的IO接口进行配置,用于IO接口模型映射及配置。IO模型把传感器等的物理信号通过转换关系得到电气信号值,同时把IO板卡采集到的执行器等电气信号值通过转换关系得到物理值,此外还包括机柜供电的Power Supply以及CAN&LIN总线交互模块。

整车仿真模型开发是HIL测试中非常重要的部分,通过整车仿真模型来模拟车辆的重要部分,如虚拟控制器、传动和动力学等来为ECU工作提供必要的整车环境。在确定了待测ECU适配的车型结构、网络拓扑、接口定义和通信矩阵后可以进行整车仿真模型开发。

ASM模型中提供了部分demo,但这些demo都是展示不同车型或系统的运行特性,不能直接适用于具体车型HIL测试。但其整车仿真模型结构和某些车型的传动和动力学部分可以参考适用,如图3、图4所示,经部分修改甚至可以直接使用,闭环模型可以基于dSPACE ASM模型架构进行修正及二次开发。

MDL结构从上到下依次为softECU、Engine、Drivetrain、Vehicle Dynamic、Environment,如图5所示。

整车仿真模型开发的一个重要步骤是模型参数化,因为ASM库提供的模块都需要根据实际情况提供对应的参数。在此阶段,参考前期提供的模型参数列表,来修改模型参数化文件。

模型的参数化有两种方式,一是使用ModelDesk软件建立工程为仿真模型生成参数化文件,二是直接修改模型参数化文件里的值。第1种方式适用于第1次参数化,使用软件可以直观修改模型参数,第2种方式在需要修改少量参数时,在参数化文件(m文件)中直接修改。不管是哪一种方式,修改后都需要加载并在此编译成sdf文件。

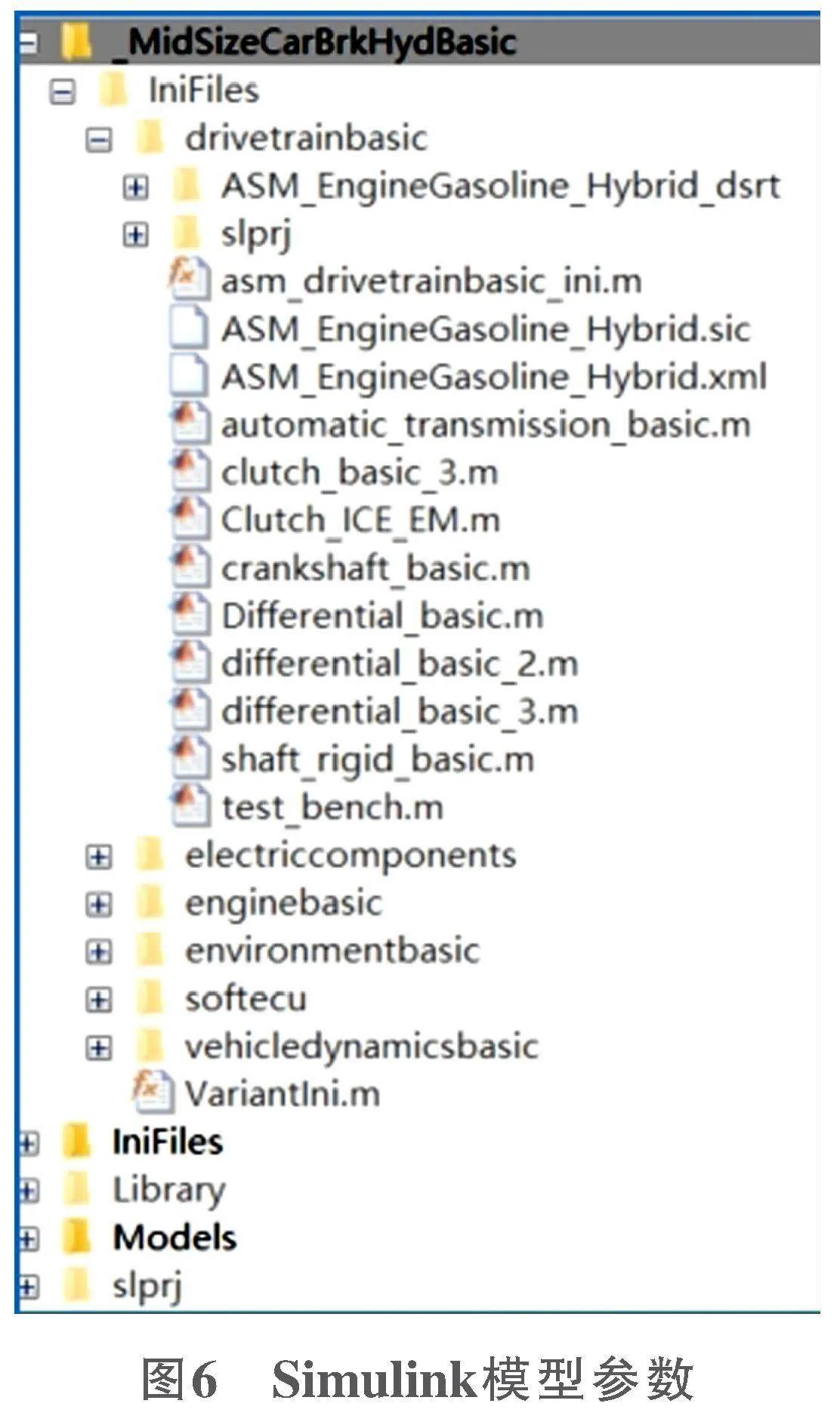

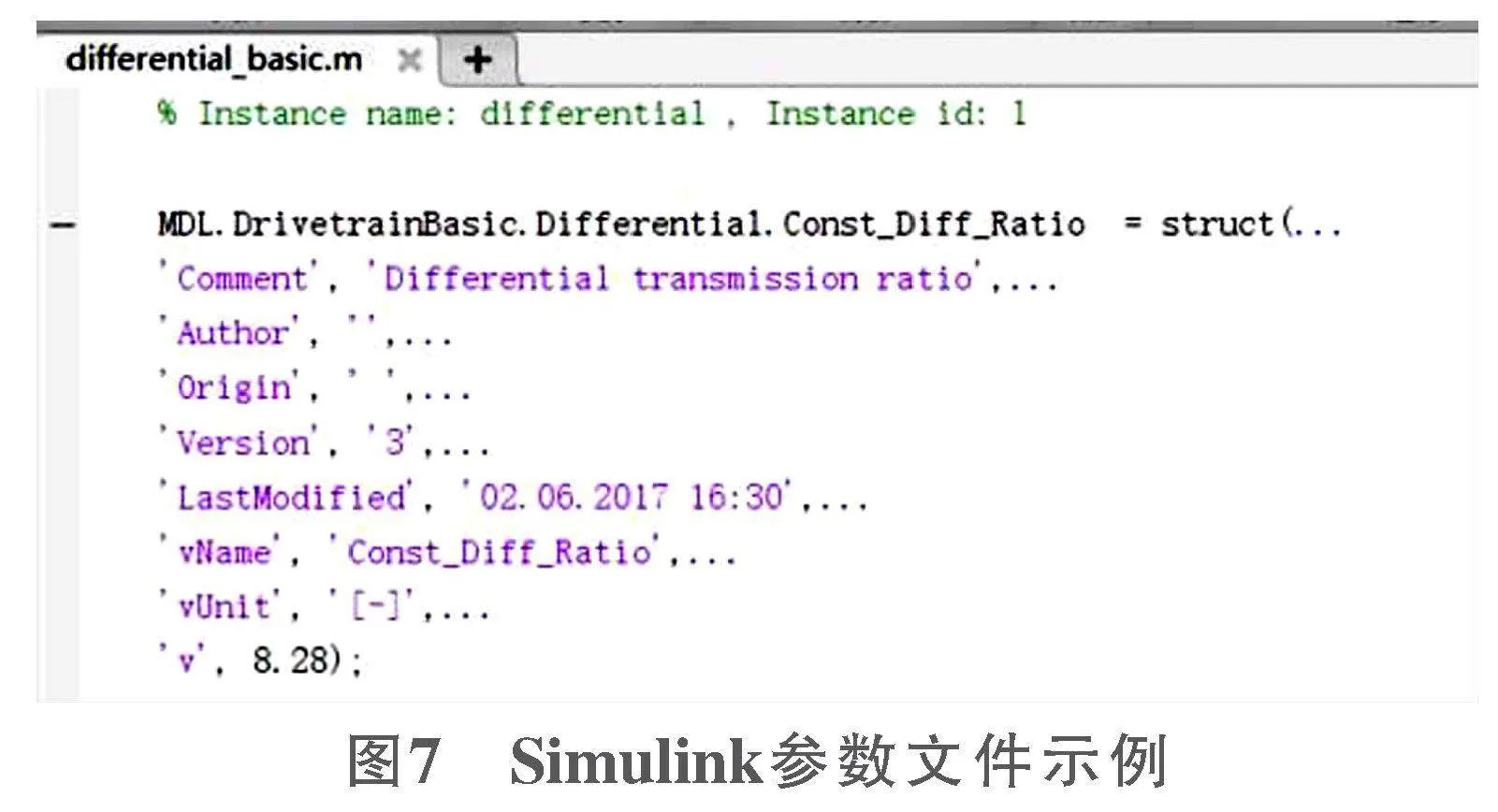

在Simulink加载模型后,在工作空间有对应的文件结构树状图,模型初始化参数放在PARAMETER文件夹中。选择对应的模块参数文件,可以看到参数对应的m文件,如图6所示。

点击打开对应的m文件参数,即可进行初始化参数修改,如图7所示。

方案在原始ASM模型里面做一个完整的包含不同模型配置结构的整车模型,例如动力系统包括1.5T、2.0T、HEV的发动机模型,传动系统包括CVT、AT、DCT的变速器模型,并且通过Simulink设置模块使能/触发控制接口,根据设置数据选择器,实现不同动力传动形式的组合和适配。数据接口可以通过外部Python或者其他软件进行调用,实现整车模型与车型配置的关联。此外针对模型接口调用及模型参数化,可以通过外部程序实现参数化文件(.m文件)的调用及数据修改,进而实现模型参数的修改及适配。

要通过Python脚本实现dSPACE工具链、Simulink、车辆动力学模型的协同交互,需要使用Python脚本调用dSPACE和Simulink的相关接口,并传递数据和参数。

2.4 软件方案

柔性台架软件开发包括基于dSPACE工具链开发的一键切换控制及诊断配置自动化刷写软件,此外还包括测试管理平台软件。

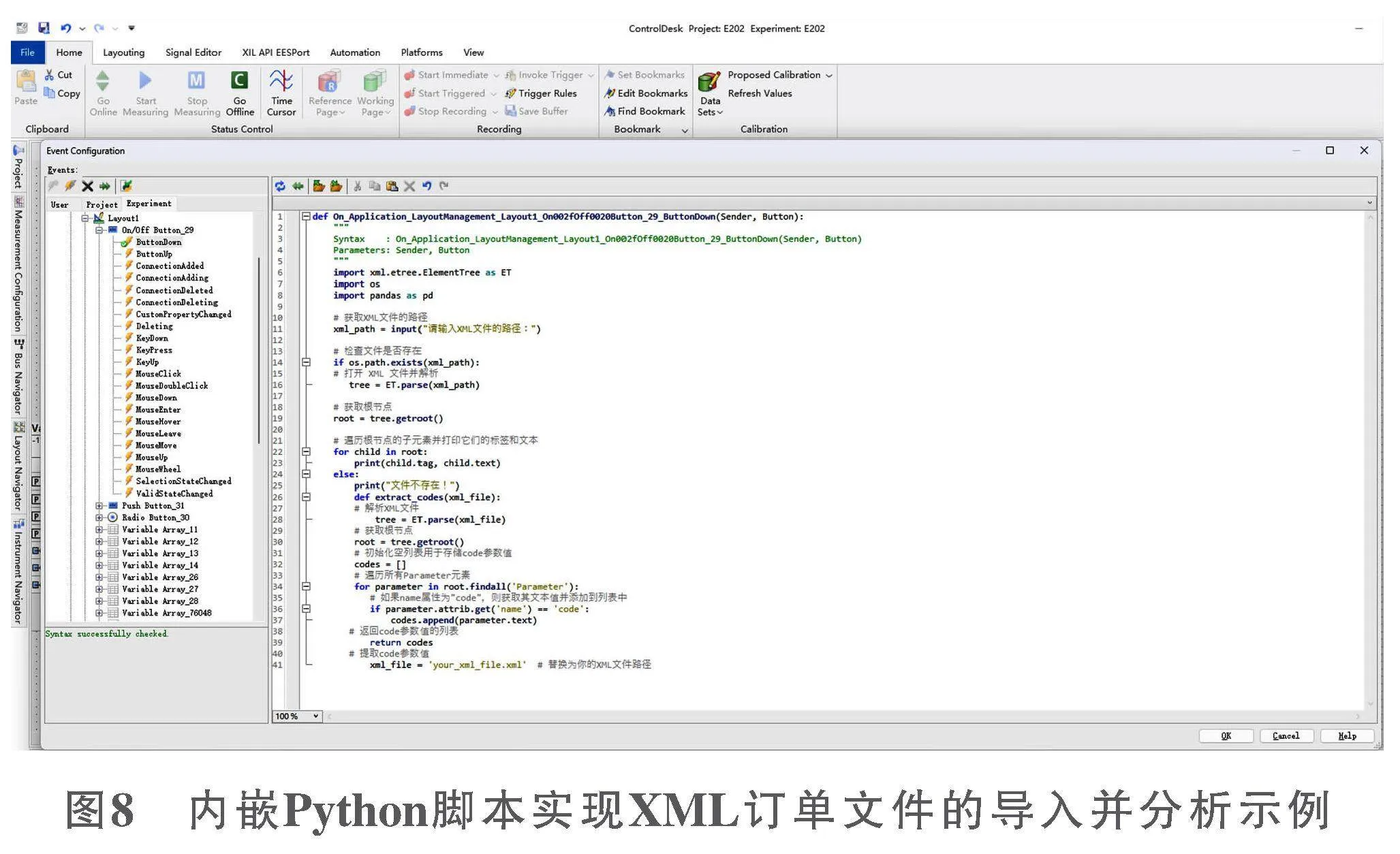

基于dSPACE ControlDesk可以实现XML订单文件的导入,并针对特征参数的关键字进行自动分析提取,该部分功能主要根据dSPACE ControlDesk内嵌Python脚本实现。图8是通过ControlDesk控件按键触发事件内嵌Python脚本实现XML订单文件的导入并分析的示例。

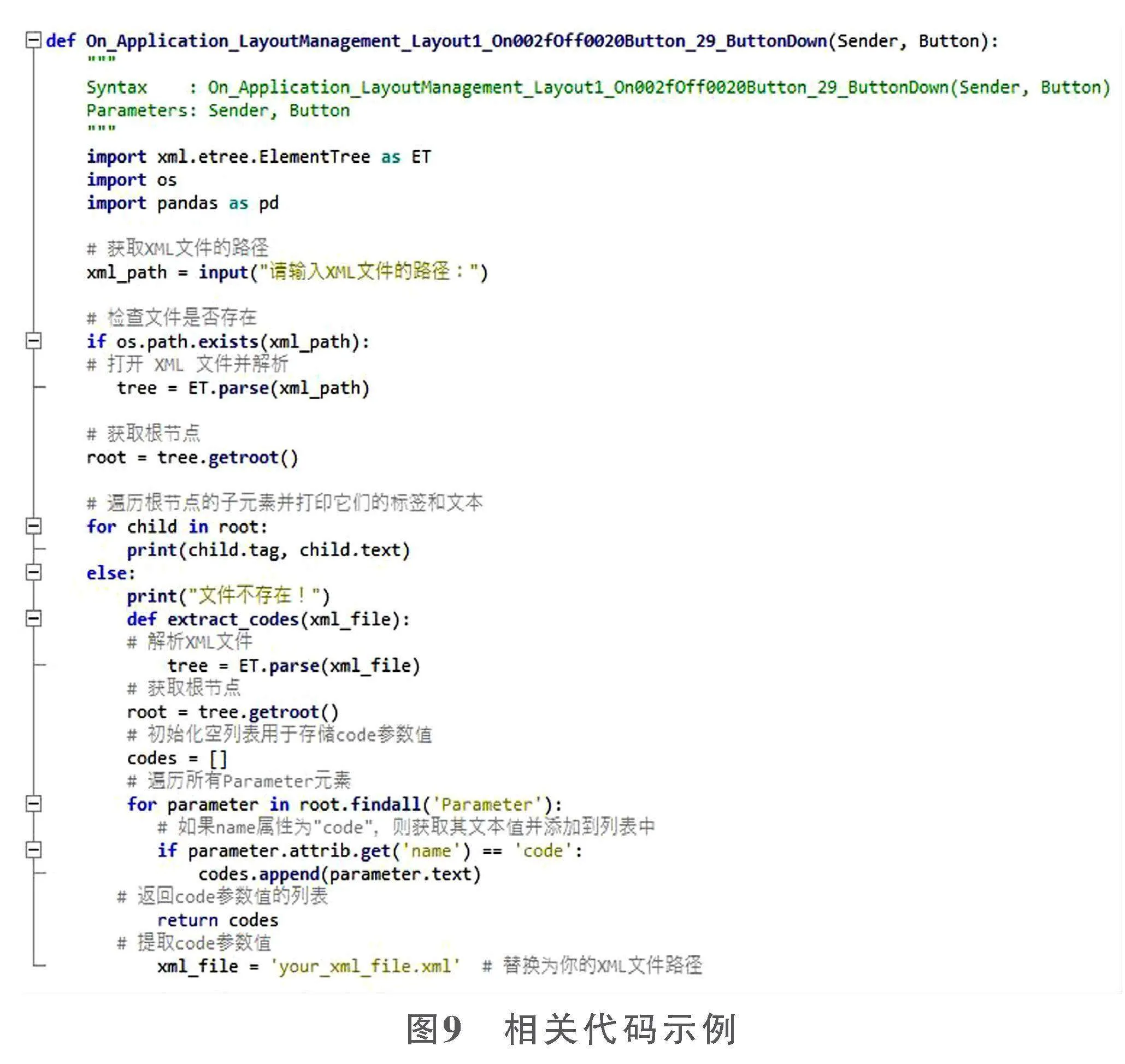

ControlDesk控件按键触发事件内嵌Python脚本实现XML订单文件的导入,采用Python的内置XML解析器xml.etree.ElementTree来提取XML文件中的“code”参数,然后使用pandas库将提取的数据转存到Excel文件中。以下是一个示例代码,演示如何实现Pyhon选择对应的外部XML订单文件导入并提取XML文件中的“code”参数,并将提取的数据转存到Excel文件中,如图9所示。

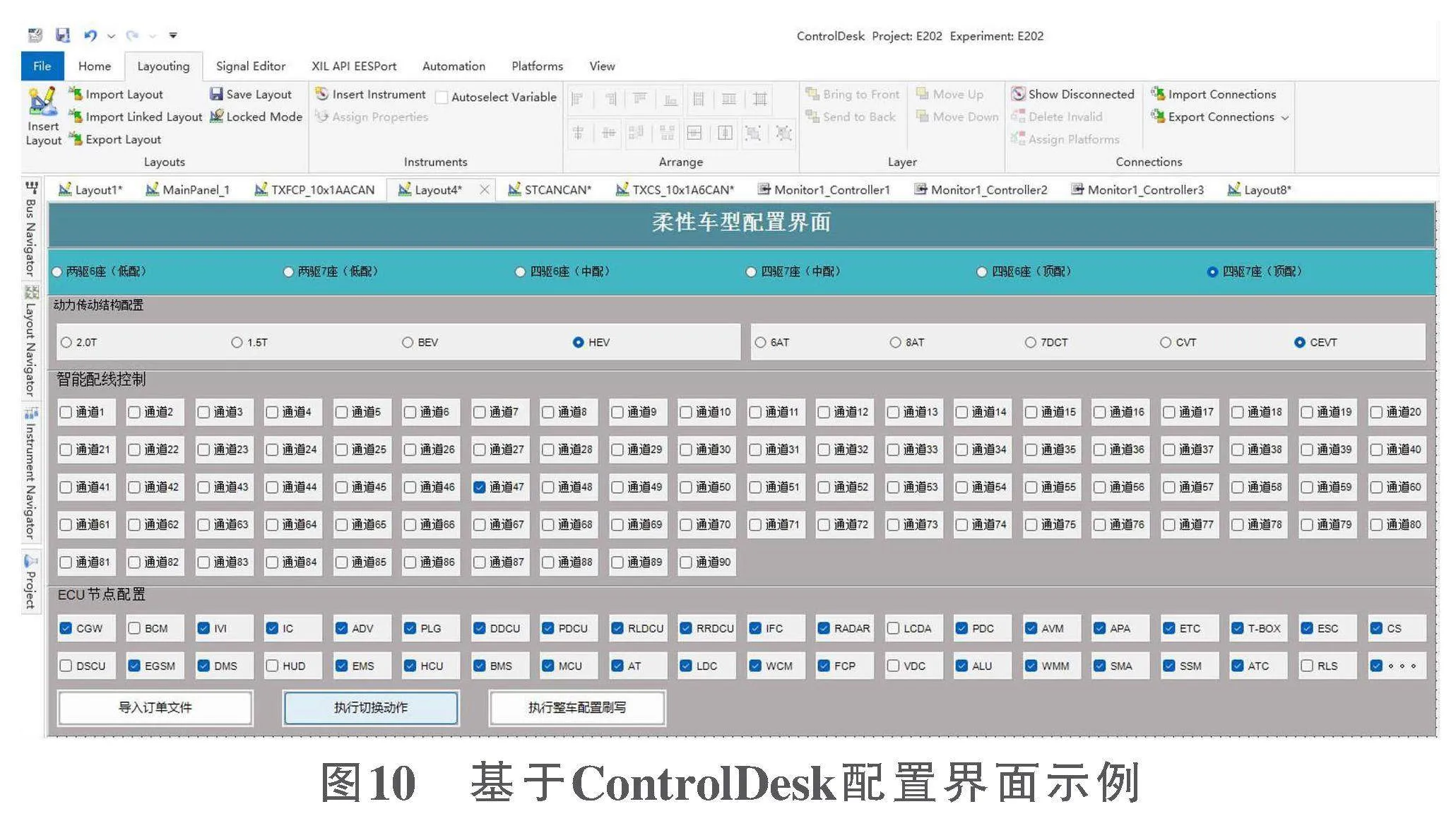

此外,基于ControlDesk开发通用化切换的界面,界面包括不同配置车型选择,支持动力传动形式筛选,支持智能配线装置通道手动设置,支持控制器节点选择,此外还支持订单文件的导入,自动实现配置文件生成及软硬件切换、整车配置码自动刷写等,如图10所示。

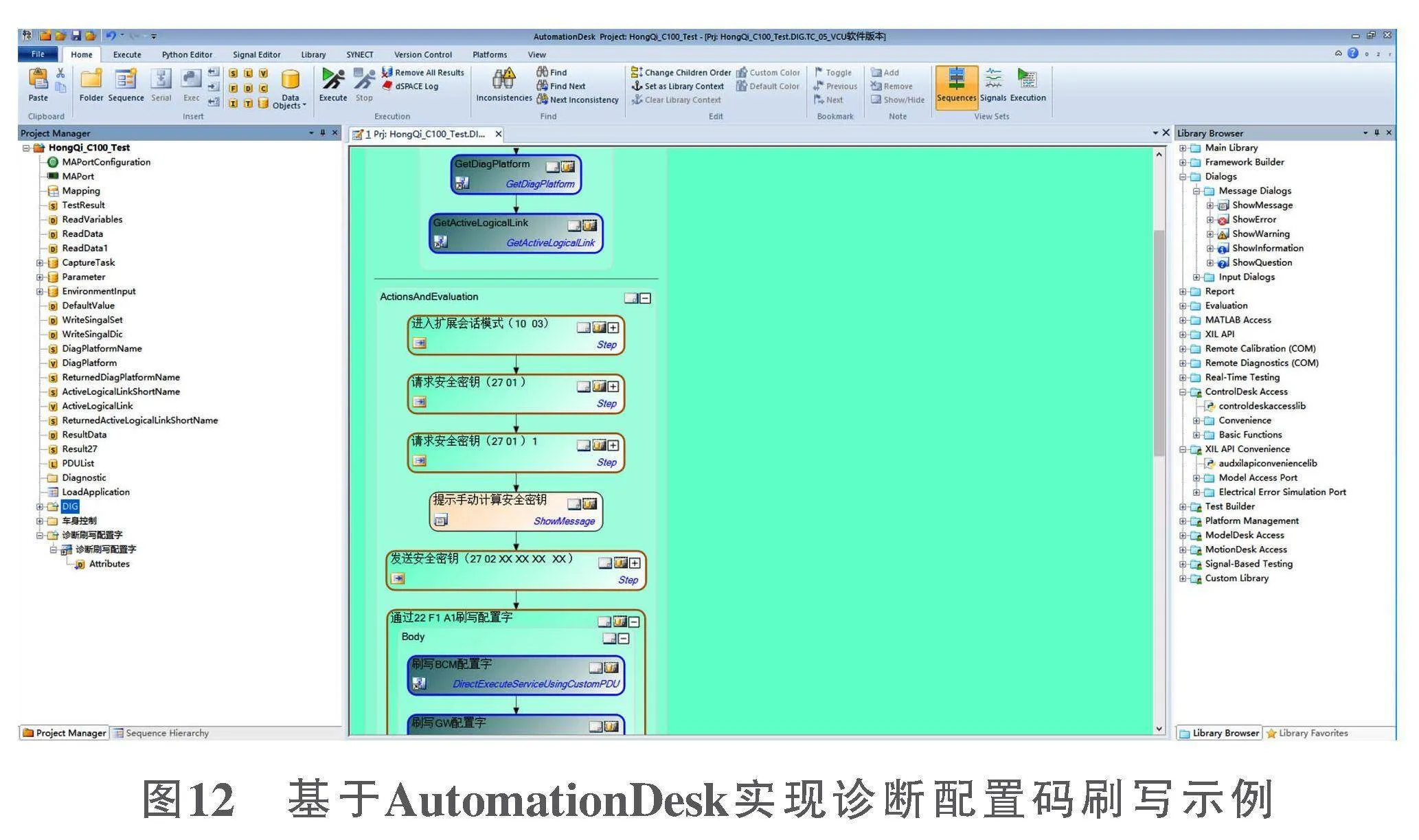

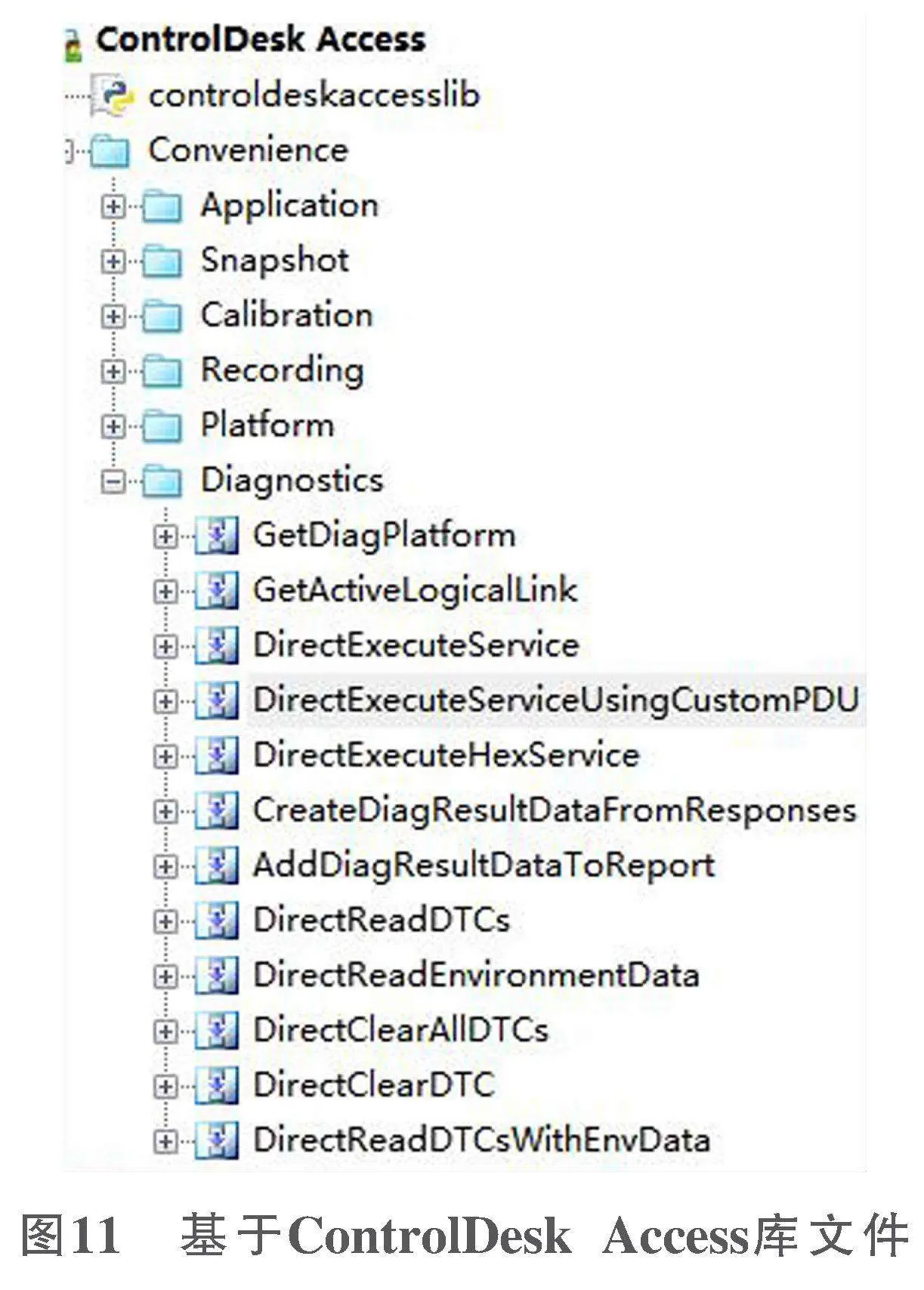

基于Automation Desk实现诊断配置码自动化刷写,基于AutomationDesk平台进行测试序列的开发,进行测试用例设计、测试脚本开发和自动化测试实施。可通过图形化的操作,实现对测试流程的设计、编写和管理,通过与试验管理系统的链接,实现测试流程的自动运行和管理。AutomationDesk支持调用ControlDesk Access库文件,如图11所示,库文件中具备诊断相关的控制指令,可以实现诊断配置文件的刷写,如图12所示。

2.5 平台方案

2.5.1 系统架构设计

柔性台架测试技术平台的设计遵循模块化、可扩展性和易用性的原则。整个平台由数据层、业务逻辑层和用户界面层组成,各层之间通过接口进行交互,实现数据的存储、处理和展示。

数据层负责处理与测试数据相关的所有操作。考虑到测试数据的复杂性和多样性,采用关系型数据库管理系统进行数据存储和管理,确保数据的准确性和完整性。同时,为提高数据处理效率,引入分布式文件系统用于存储和读取XML配置文件。

业务逻辑层是实现平台功能的核心部分。根据测试管理的需求,设计了XML配置文件管理、测试任务管理、测试样件版本管理、测试报告及问题管控、测试数据管控等功能模块。这些模块相互独立又相互关联,共同构成了一个完整的测试管理流程。

用户界面层是用户与平台交互的桥梁,设计了一个友好、直观的用户界面,支持多种浏览器和设备访问。界面设计注重易用性和可访问性,确保用户能够轻松地使用和理解平台功能。

2.5.2 功能设计

平台提供XML配置文件的上传、存储和分类功能,用户可以根据项目或文件类型对文件进行归类。同时,平台具备文件的解析和分析能力,能够提取文件中的关键信息并进行处理,如图13所示。

测试任务管理模块支持任务的创建、分配、执行和跟踪。用户可以在平台上创建测试任务,并指定相关的测试样件版本、测试需求和测试人员。任务执行过程中,平台实时记录任务状态和测试结果,方便用户进行查看和管理。

平台提供测试样件版本的存储和管理功能,用户可以上传不同版本的样件文件。同时,平台支持版本之间的关联和对比操作,帮助用户了解样件的变化和差异。

测试报告及问题管控模块是平台的重要组成部分。平台支持测试报告的生成和导出,用户可以根据需求生成报告并导出为常用格式。此外,平台还提供问题的录入、跟踪和导入导出功能,方便用户对测试过程中出现的问题进行管理和解决。

平台支持测试数据的导入功能,用户可以将外部数据导入平台并与测试任务进行关联。导入的数据可以在平台上进行查看、分析和导出,为测试工作提供有力的数据支持。

3 结论

柔性台架测试技术平台的系统架构与功能设计旨在通过该平台为汽车制造业的测试工作提供高效、准确的技术支持。平台的设计遵循模块化、可扩展性和易用性原则,通过数据层、业务逻辑层和用户界面层的协同工作,实现了测试数据的全面管理和测试流程的高效执行。

平台不仅支持XML配置文件管理、测试任务管理、测试样件版本管理等基础功能,还具备测试报告及问题管控、测试数据导入与关联等高级功能,满足了测试工作的多样化需求。同时,平台的用户界面设计友好直观,确保了用户能够轻松地使用和理解平台功能。

随着汽车工业的持续发展和技术的不断创新,柔性台架测试技术平台将面临更多的挑战和机遇。将继续优化平台的性能和功能,提升数据处理能力和用户体验,以满足不断变化的测试需求。同时,也期待与更多的行业合作伙伴共同探索和创新,推动汽车测试技术的进一步发展。

参考文献:

[1] Z. JIN,M. OUYANG,Q. LU,et al.Development of fuel cell hybrid powertrain research platform based on dynamictestbed[J]. International Journal of Automotive Technology,2008,9(3):365-372.

[2] 李战龙. 混合动力汽车试验台架的研究与开发[D]. 长春:吉林大学,2004.

[3] 付翔,王红雷,黄斌,等. 电动汽车驱动系统测试台架设计[J]. 武汉理工大学学报,2015(5):571-575.

[4] 万涛. 混合动力汽车传动系统设计及其台架试验[J]. 南方农机,2016,47(11):96-97.

[5] 杨文敬,宋强. 车用驱动电机台架试验测试系统设计[C]//第五届中国智能交通年会暨第六届国际节能与新能源汽车创新发展论坛论文集(下册). 深圳:电子工业出版社,2009:534-539.