一则传感器电压信号异常故障的分析案例

2024-12-09汪庆云刘嘉成

【摘 要】在变速器换挡控制中,挡位位置信号是调节变速器挂挡的重要参数,若出现异常会致使TCU对挡位的错误判读。文章针对传感器的挡位位置信号在实际使用中出现的偶发信号异常问题,提出假设猜想,并通过对故障数据分析、原理分析、试验验证来定位实际的故障原因,最后针对问题提出改进措施,并得到良好的效果。

【关键词】商用车;变速器;角位移传感器;气动执行机构;振动工况;电接插件

中图分类号:U463.212 文献标识码:B 文章编号:1003-8639( 2024 )11-0108-02

An Analysis Case of Abnormal Fault of Sensor Voltage Signal

【Abstract】In the transmission shift control,gear position signal is an important parameter to adjust the transmission gear. If there is any abnormality,TCU will misinterpret the gear position. This paper proposes hypotheses and guesses for the occasional abnormal signal of the sensor gear position signal in actual use,and locates the actual fault cause through fault data analysis,principle analysis and test verification,and finally puts forward improvement measures to solve the problem,and gets good results.

【Key words】commercial vehicle;transmission;angular displacement sensor;pneumatic actuator;vibration condition;electrical connector

近年来,随着自动化的普及,越来越多的电气设备被用于商用车之上。而电气设备在提升车辆功能性的同时,其在各种复杂恶劣工况下的可靠性也备受重视。

AT变速器的挡位位置信号源自于安装在箱体执行机构上的位移传感器。位移传感器可根据是否与测量物体之间直接接触或有物理接触分为接触式传感器与非接触式传感器。接触式位移传感器结构简单、稳定性好、成本低,广泛用于变速器的挡位信号反馈系统中。

部分接触式位移传感器安装在变速器换挡执行机构上,应用工况恶劣,其稳定可靠性对于变速器正常换挡、车辆的安全运行起到至关重要的作用。本文针对安装于气动执行机构上接触式的位移传感器在实际使用过程中出现的偶发信号异常问题进行分析,通过故障件分析与试验验证,指出其信号异常并非是由传感器本身故障导致,而是电接触件阻值变化导致的信号失真。

1 原因分析

1.1 故障现象描述

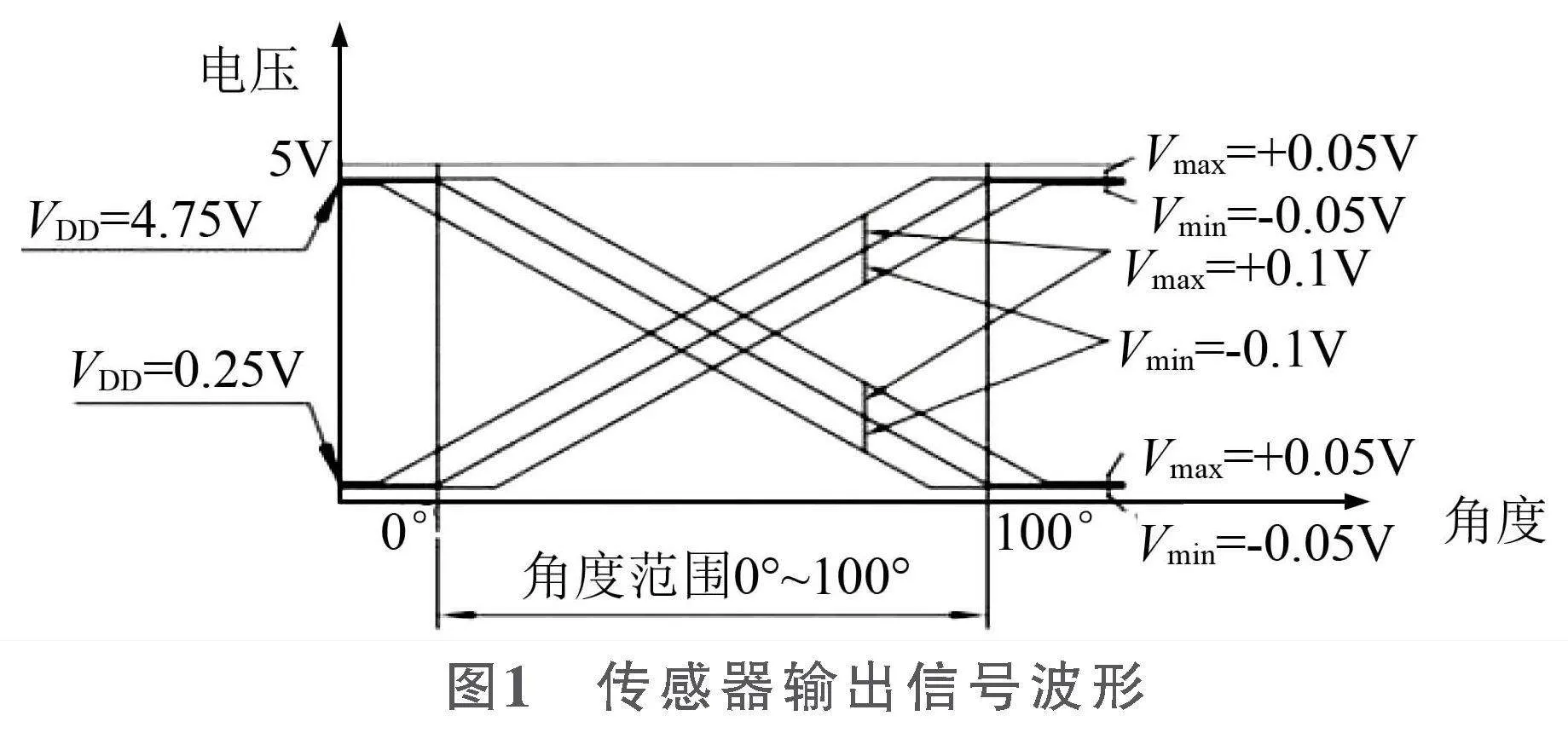

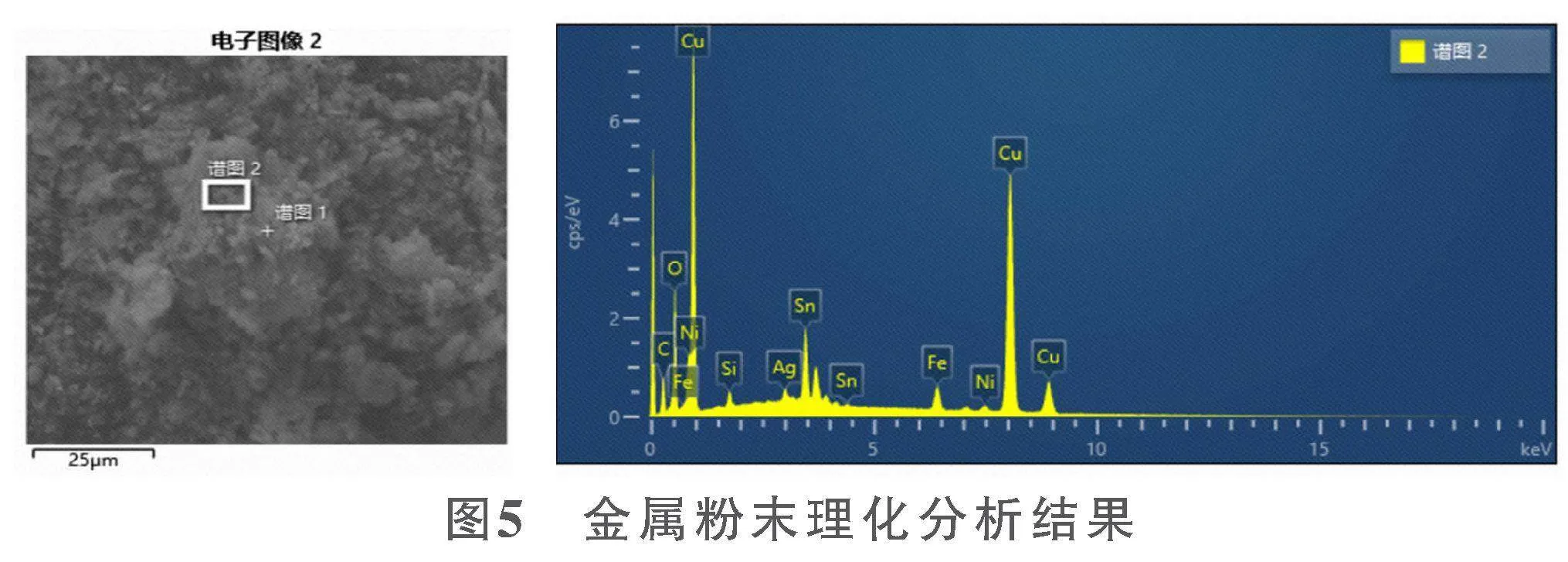

根据传感器特性,正常情况下传感器会输出两路相互校验的电压信号,且信号1(VoltSftA)与信号2(VoltSftB)相加的电压和SumVolt为定值,等于额定供电电压,如图1所示。但根据采集故障件在实车运动过程中的电压信号数据发现,故障主要表现为:传感器反馈的电压信号出现不符合实际位移的偏移,在拨叉杆已处于行程终点或处于空挡未换挡时,变速器三轴传感器的位移信号(VoltSft3A、VoltSft3B)显示其存在明显的行程变化,并且两路电压和小于额定供电电压,如图2所示。

1.2 故障原因推测

首先对出现过故障的位移传感器实行国标标准条件的EMC、防水、温差等试验测试复检,未能复现故障现象;其次委托第三方对其进行尺寸测量,也符合标注,无过大偏差;之后对其进行拆解与X光分析发现,其内部芯片及线路也不曾出现损伤或短路,排除故障传感器自身存在设计、制造缺陷的可能。但拆解后,在接插件对插的传感器的信号针脚、供电针脚上发现了不应当出现的磨损划痕与电弧击伤而产生的黑点。因该传感器与接插件之间不存在带电多次插拔的工况,正常使用工况无法造成磨损,故推测可能是传感器与接插件的连接处在长时间的复杂振动下,电接插件容易松动,接触应力减小,导致接触电阻变大,甚至接触不良导致电弧的产生[1],从而使反馈信号电压或供电电压发生变化。

2 试验验证

2.1 试验条件

根据GB/T 28046—2011《道路车辆-电气和电子装备的环境条件和试验》设定试验条件参数、振动加速度曲线,使用同一批次的全新传感器进行X、Y、Z三方向各94h的随机振动。按照国标要求,仅需在试验结束后检查传感器功能正常即可。但为了便于定位故障,在本次试验振动过程中同时监测各个传感器反馈的电压信号。

根据该传感器的特性可知,不论转角变化,两个信号针脚的电压值相加等于传感器的供电电压,而根据已有的实车故障数据分析,在出现位移信号偏移时,两个信号针脚的电压值相加总是小于供电电压,故可根据观测传感器信号电压和以及试验结束时针脚的磨损状态来验证是否因振动导致磨损而造成信号失真。

2.2 试验过程

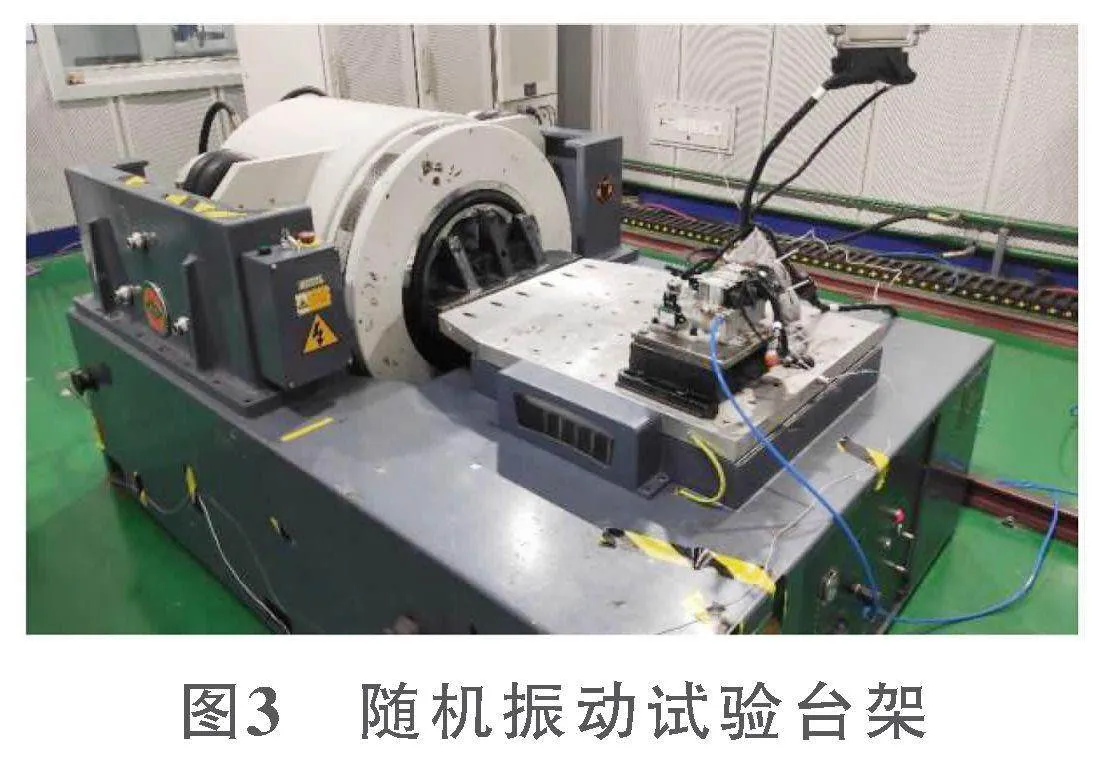

将所选择的9个同一批次传感器与接插件分为3组,安装于3个三轴执行机构上进行随机振动试验。随机振动试验台架如图3所示。

1)A组执行机构,仅按照国标进行随机振动,并监测传感器信号。在完成3个方向各94h振动后,观测试验数据,试验过程中并未复现与实车相同的故障现象,并且传感器的针脚也并未出现磨损痕迹与黑点。

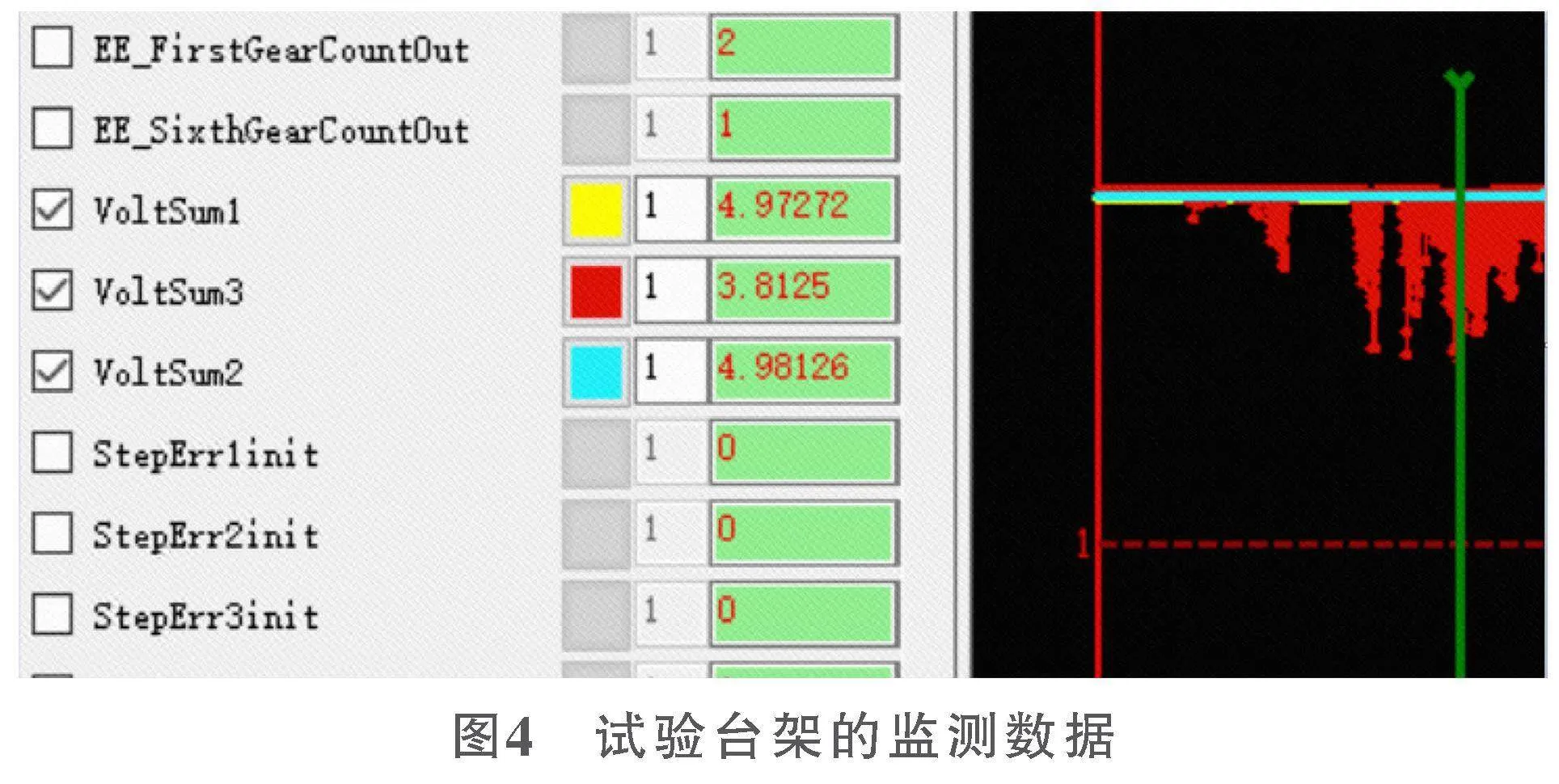

2)B组执行机构,在国标基础上进行随机振动的同时,每间隔2s执行一次换挡动作。在试验开始后的第25h,第1次观测到与实车相同的故障现象,即两信号针脚电压相加(VoltSum3)小于供电电压,如图4所示,并且在停止振动后故障会消失,而在随机振动再次开启后故障会再次出现。

3)C组执行机构,作为仅进行换挡的不振动对照组。在振动试验过程中,全程未曾出现故障现象,并在振动试验结束后共完成100万次换挡操作也未曾出现故障现象。

2.3 结果分析

A组与C组在试验过程中并未出现故障现象,只有B组的传感器在随机振动开始后25h出现了明显的故障现象。

虽然国标要求下的3个方向的随机振动可以尽可能地模拟实车的振动工况,但A组试验相比于B组试验缺少了气动执行机构换挡时带来的振动。换挡时,拨叉杆与气缸的振动会通过随动杆传递至接触式位移传感器,而气动执行机构通常会使用8~10Pa的气压进行挂挡,其在换挡时拨叉杆、气缸等的撞击导致振动与随机振动叠加后的振动强度远超国标测试标准,故推测是随机振动叠加上了气动执行机构换挡时带来的高强度振动,导致B组出现与实车相同的信号失真故障。

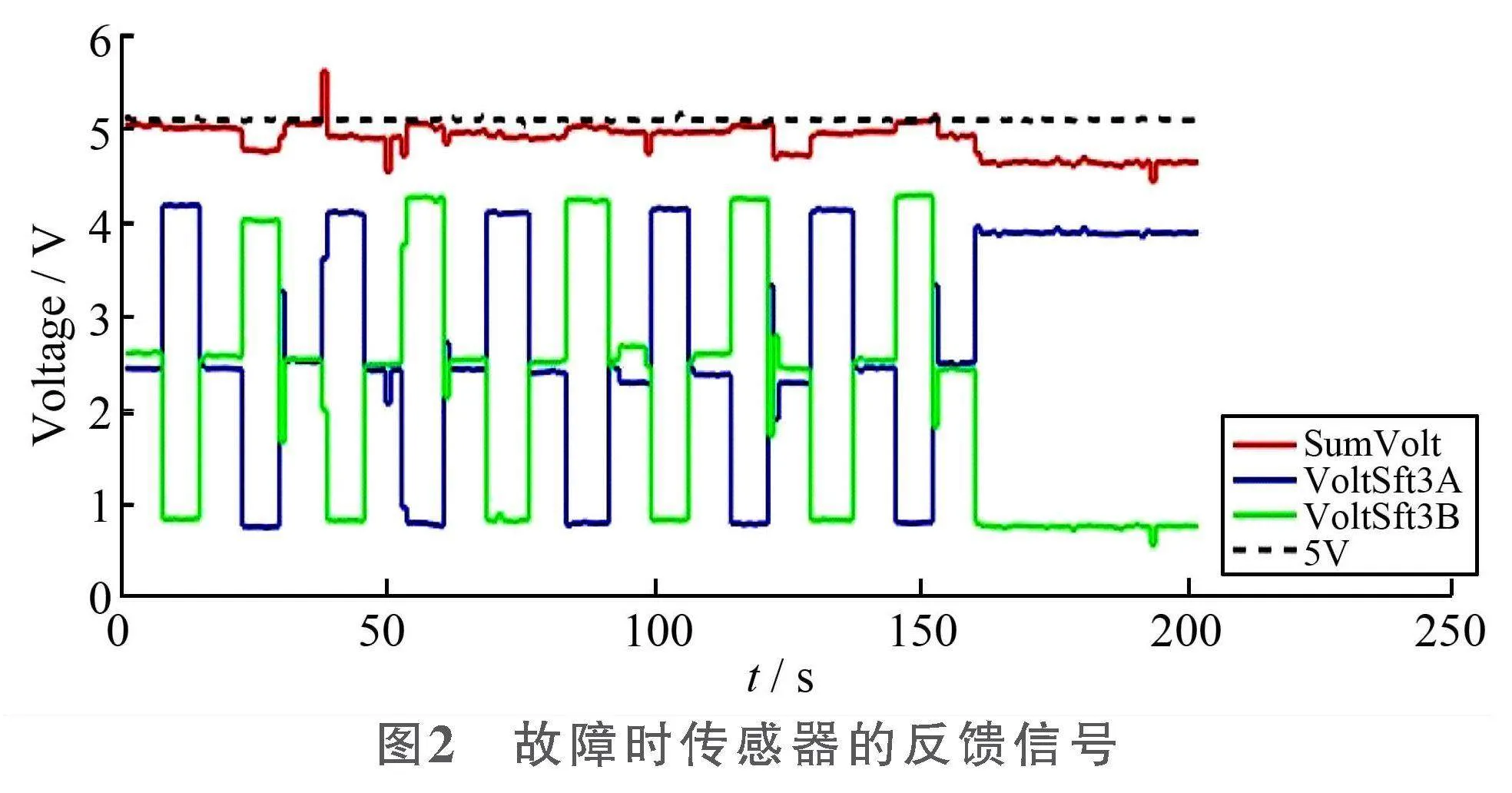

在使用B组同一批传感器,仅更新线束接插件后,进行第2次随机振动测试。故障在12h后再次出现,并且现象与第1次故障相同,但在传感器与接插件间出现了肉眼可观测到的粉末。该现象在先前的故障件中未观测到,推测是长时间的高强度振动试验加剧了插针间的磨损,从而产生了可以被观测到的大量金属粉末。

收集这些粉末进行理化分析,化验结果如图5所示,其主要成分为Cu、Sn等。而该传感器针脚为镀锡的铜合金针脚,且传感器与接插件之间密封,腔体内的金属件仅有公母接插件,金属粉末无其他来源,故可确定:在高强度的振动下,会出现插针过度磨损的情况。

综上所述,可确定传感器针脚在高强度振动下出现了过度磨损,而端子接触点镀层在受到破坏后,接触点会快速氧化,氧化层的电阻较大,直接导致接触点电阻迅速上升,端子的温升也随之上升,同时温度的上升又增加电阻的阻值,形成一个恶性循环[2],并且过度磨损还会减小公母插针间的接触面积,进一步增高接触电阻,从而影响信号针脚的输出或传感器的供电电压大小,最终导致挡位位置信号出现偏移。

3 改进措施

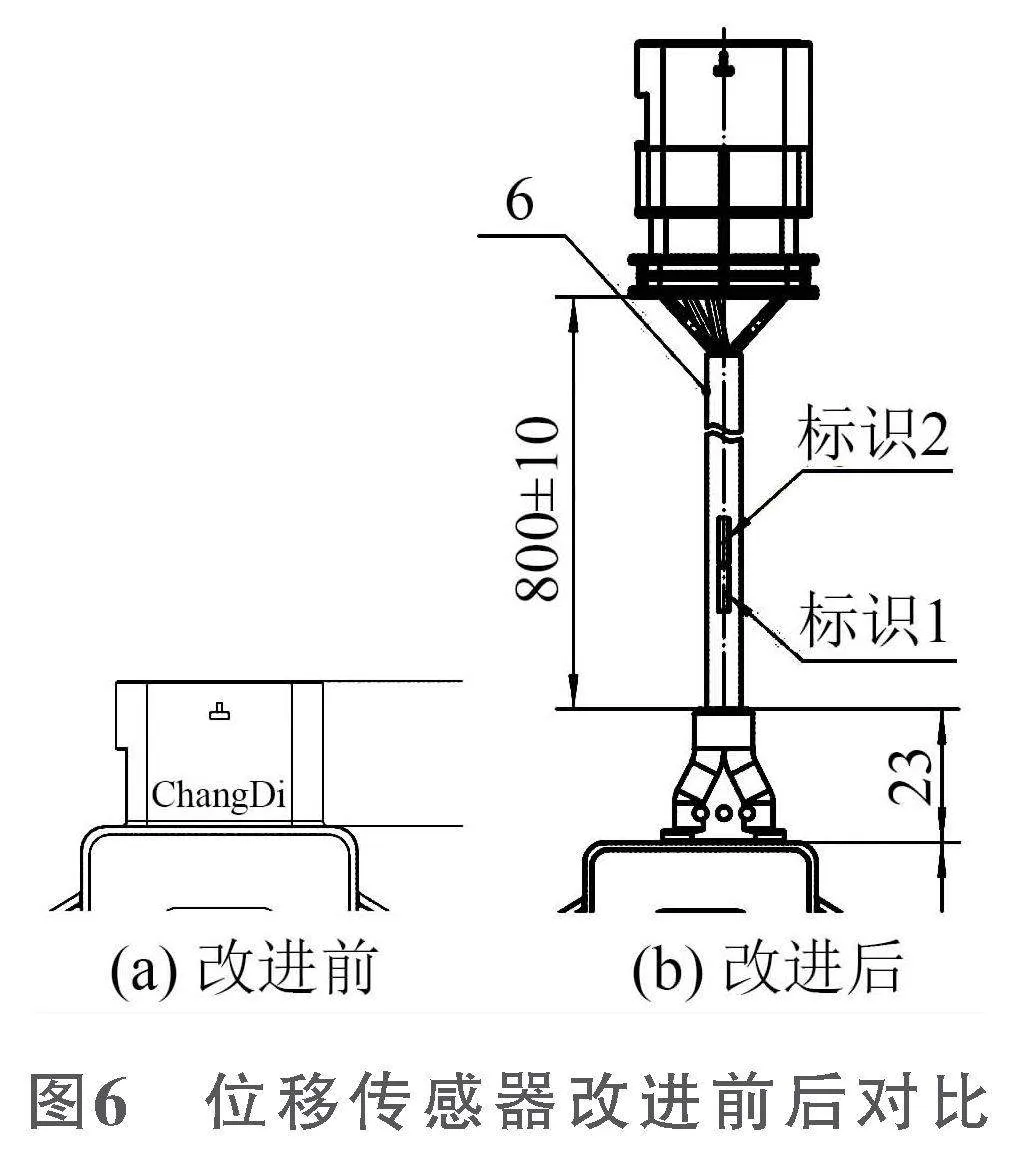

通过试验可以知晓插针磨损的主要诱因是气动换挡执行机构的换挡力带来的振动与整车的随机振动叠加造成,而为了保证换挡品质无法减小执行机构的换挡气压去减小振动,只能通过将插针远离气动执行机构的方式来避免振动对插针的影响。故将位移传感器本体进行改进,延长传感器的插针接口,使其传感器与接插件的接触位置远离执行机构,如图6所示。使用改进后的传感器再次进行随机振动加换挡的测试,试验过程中未再出现故障现象,并且试验结束后,远离执行机构的传感器针脚也未出现磨损痕迹,使用该改进传感器进行实车验证,在原先频繁出现故障的10台牵引车上连续使用超过18个月以上,未再出现传感器信号故障。

4 结束语

在当今商用车智能化控制日益普遍的情况下,电接插件的应用也愈发广泛。本文聚焦于电接插件在振动磨损下的某种故障形式,深入探究引发该故障的工况以及改进方法。

通过对此次故障案例的分析,能够更加清晰地认识到商用车在实际运行中工况的复杂程度。仅仅按照国标要求进行试验,可能会忽略整车某些特殊工况对零部件的影响。因此,在未来的设计与测试中,应当更为全面地评估各个电接插件及零部件可能受到的影响。对于传输重要信号的电接插件,可通过增大插针接触面积、提升插针耐磨性以及使接插件远离振动源等方式,避免因长期高强度振动而导致的阻值变化。

参考文献:

[1] 李杰浩,王军政,汪首坤,等. 电动汽车电接插件接触电阻振动特性的研究[J]. 机械工程学报,2020,56(11):80-88.

[2] 王彦波,王奇,王志广. 影响汽车连接器电流传输的因素分析[J]. 汽车电器,2019(12):48-49.