汽车电器盒熔断丝及继电器温升差异简析

2024-12-09卢正坤申艳芳王志广杜娟刘凤军胡占山

【摘 要】通过对当前的汽车电器盒常用元器件的发热机理进行分析,简要阐述熔断丝和继电器的温升情况及差异,以避免过高的热量产生导致系统组件的老化甚至失效,影响系统寿命和可靠性。

【关键词】汽车电器盒;温升;继电器;熔断丝

中图分类号:U463.6 文献标识码:A 文章编号:1003-8639( 2024 )11-0082-03

Analysis of Temperature Rise Difference Between Fuse and Relay in Automotive Electrical Box

【Abstract】This paper analyzes the heating mechanism of the commonly used components in automotive electrical boxes,briefly describes the temperature rise and differences of fuses and relays,in order to avoid excessive heat generation that leads to aging and even failure of system components,affecting system life and reliability.

【Key words】automotive electrical box;temperature rise;relay;fuse

1 汽车电器盒概述

当前,为实现车辆电源分配及回路保护,普遍会用到电器盒。电器盒从结构上又分为直插式、PCB式、混合式等多种类型,其中直插式电器盒因其成本低、适应性强等诸多特点在汽车行业应用范围非常广,几乎覆盖了市场大多数类型车型,从发动机舱到驾驶舱均有布置使用。该类型电器盒采用端子压接导线的方式,然后装配至绝缘壳体,插入熔断丝、继电器等元器件,组合成完整的回路,实现电源分配和回路保护功能。

基于直插式电器盒的功能要求,各回路要承担对应的电流负载,不同的回路所承载的电流负载也大小不同,电流的通过势必会引起热量的产生,尤其是大电流造成的发热更为明显,造成能量浪费的同时,过高的热量产生可能会导致系统组件的老化甚至失效,影响系统寿命和可靠性。本文主要针对接触电阻引起的温升做重点介绍。

2 试验对象选择及测试方法

在传统直插式电器盒的整个回路中,最为常见的元器件包括熔断丝和继电器。本文以插入式快熔熔断丝和多触点端子作为分析对象进行温升测试。

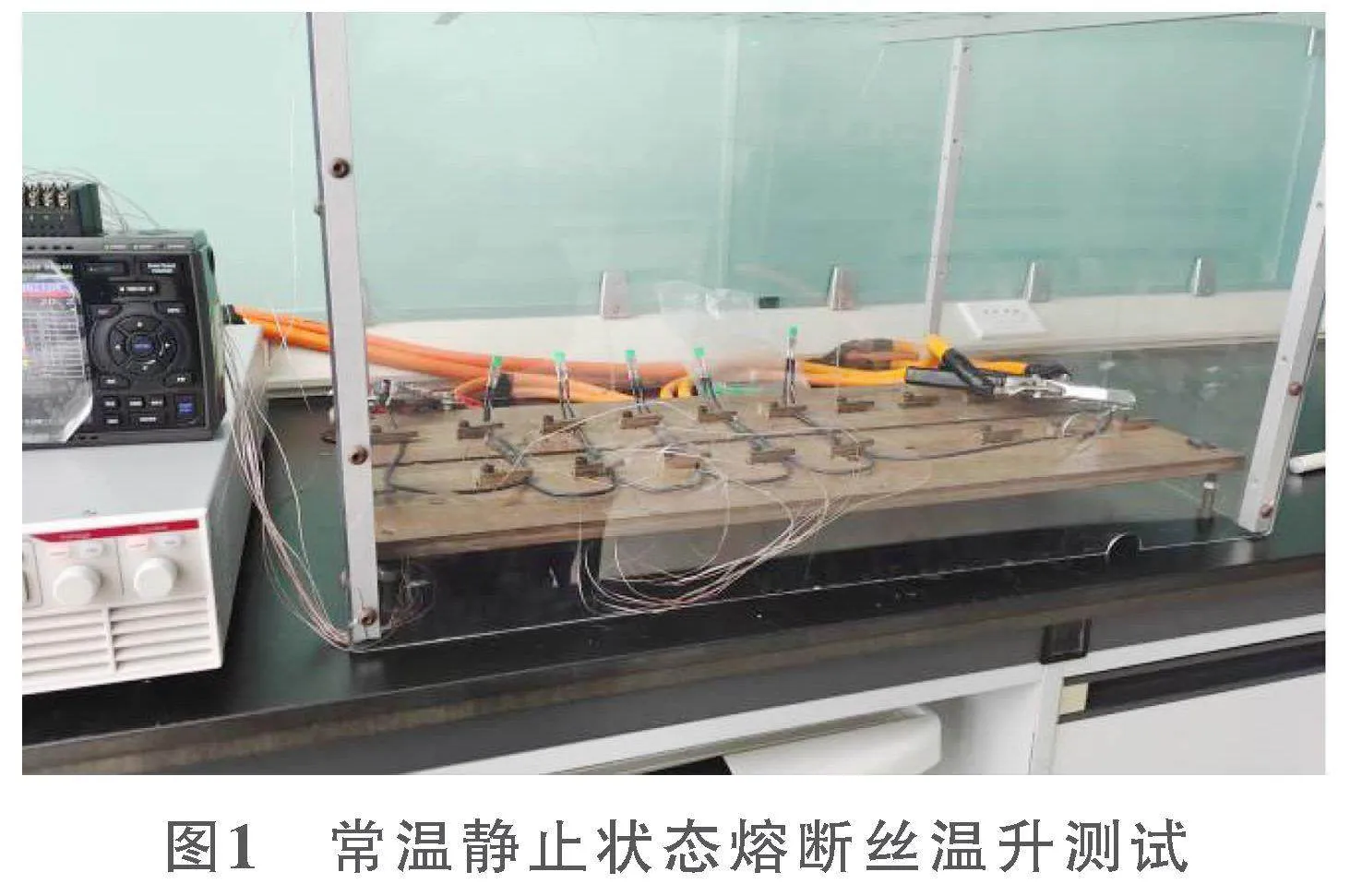

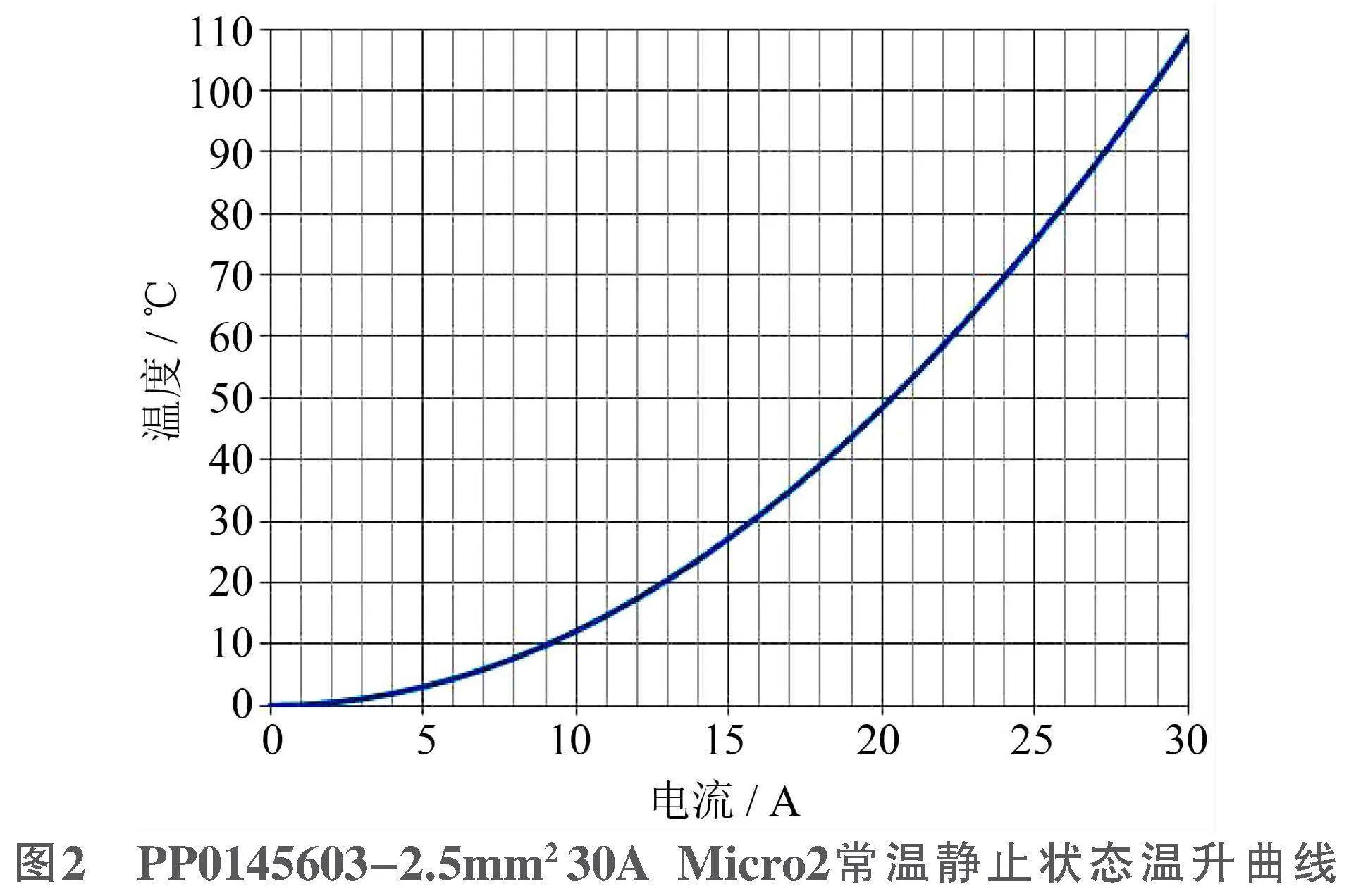

2.1 熔断丝温升测试

常温静止状态下的熔断丝温升测试如图1所示。测试前,按照标准确认压接压降符合要求,采集10组数据,并对数据做统计处理,绘制出温升曲线(图2)。经过反向对比,可以发现绘制出的曲线与实测数据(表1)基本吻合,证明常规的数据处理是可行的。

2.2 继电器组合的温升测试

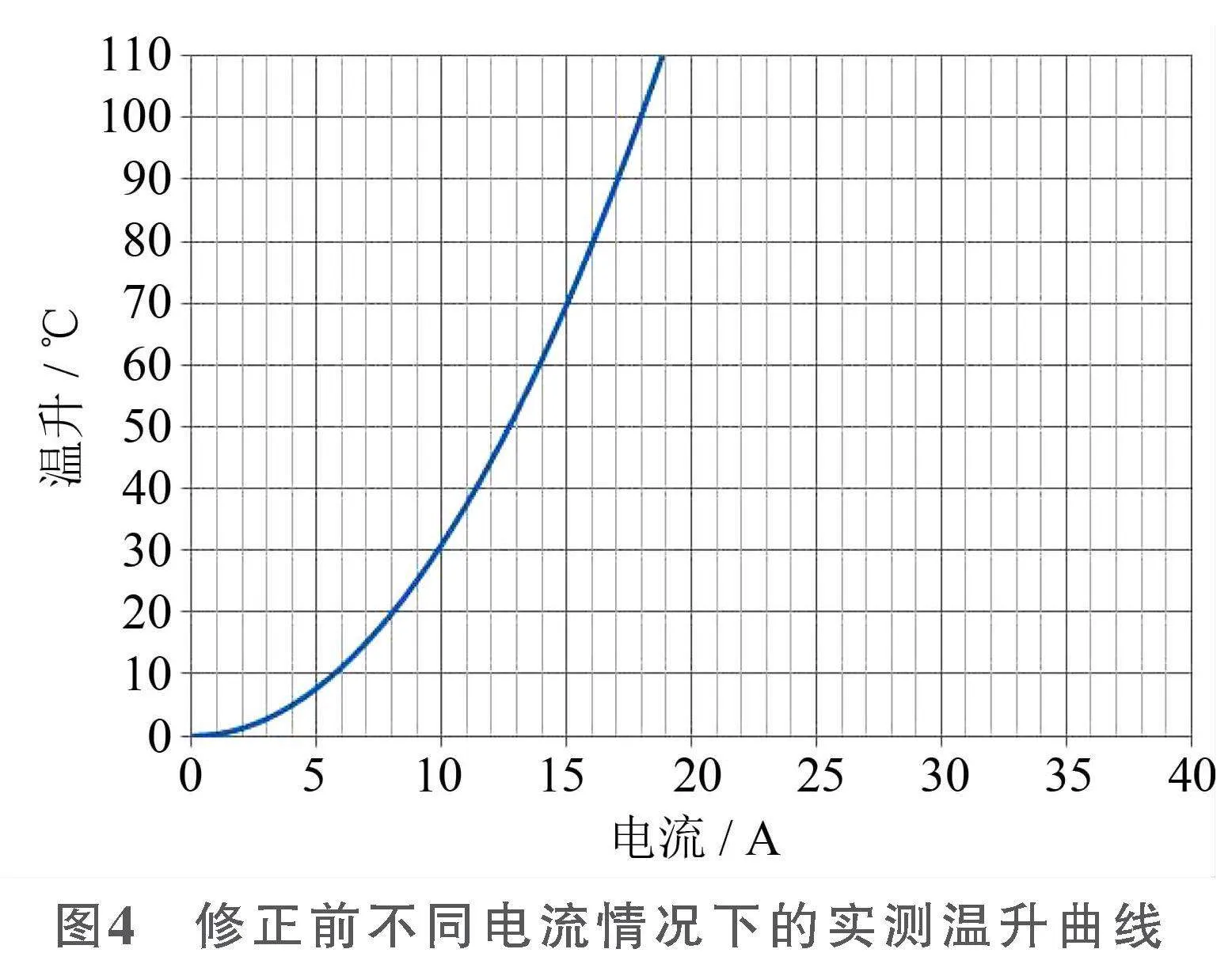

测量继电器组合(2.5mm2导线+40AHFV15继电器)的温升情况。同样的试验条件下,图3是插入式继电器静止状态下的温升测试。试验前先使继电器吸合,由于继电器线圈也是发热源,所以在负载端通过电流前,先持续一段时间至温升稳定,然后通入电流。表2为不同电流情况下的实测温升数据,根据该实测数据绘制温升曲线(图4),但此时经过对比可以发现,绘制出的曲线与实测数据出现了偏离,未能体现出在不同电流下相对应的温升值,比如15A情况下实测温升值约为27℃,而温升曲线所显示的值约为70℃,这明显是不合理的。

3 差异原因分析

从上文可以看出,作为汽车电器盒最为常用的元器件,熔断丝和继电器在温升及曲线的绘制方面有着很大不同,根据熔断丝的实测数据拟合的曲线,能够较为线性、真实地表达不同电流下的温升值,而根据继电器实测数据直接拟合的曲线,却与实际出现了严重偏差,所以造成这种差异的原因需要进一步分析。

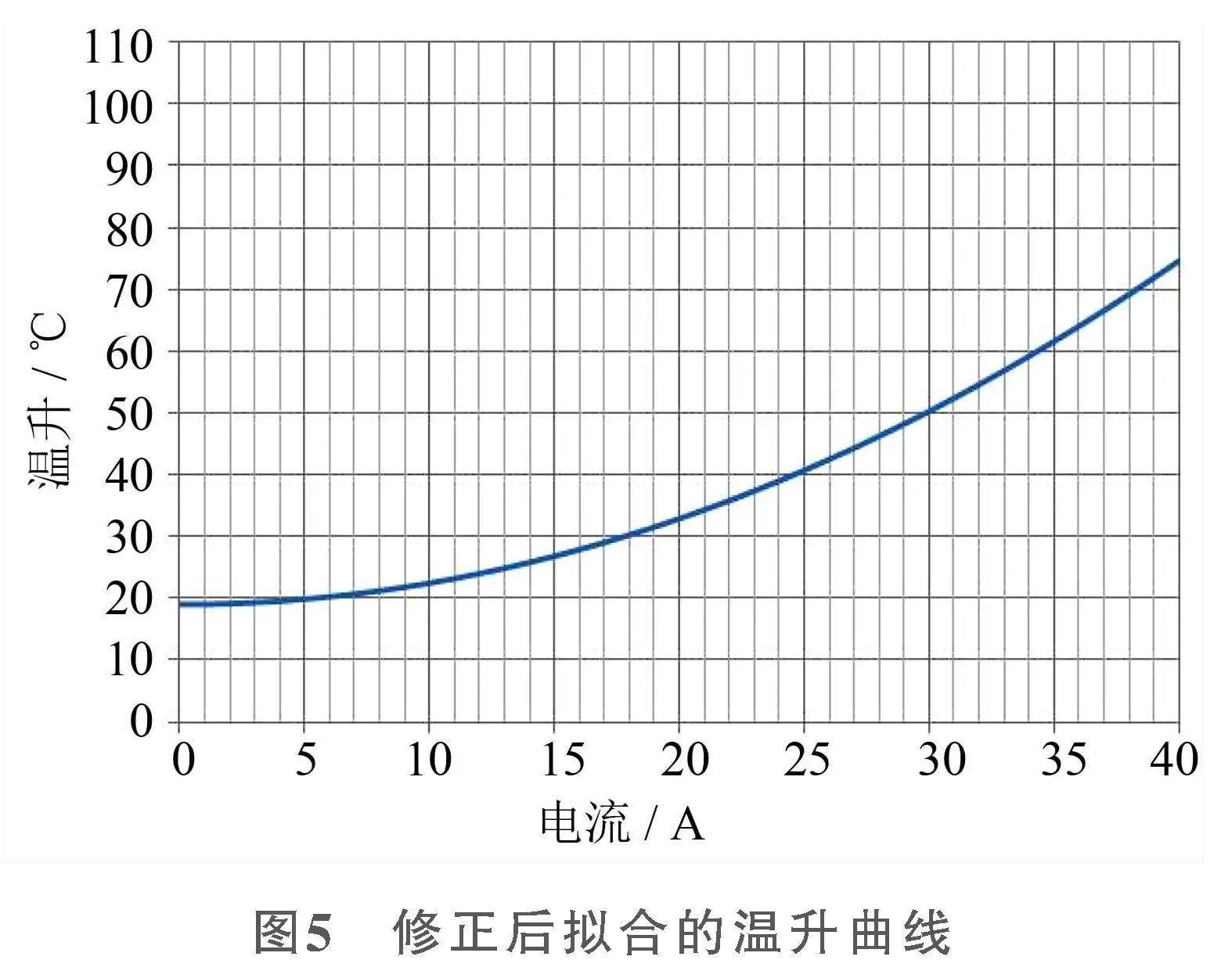

电路发热的原理实际很简单,温升是发热的一种很直观的数据体现,那么在分析绘制熔断丝和继电器温升曲线时所出现的差异时,重点无疑就要放在热量的产生源上。先查看熔断丝发热的源头,毋庸置疑,从整个回路上来评价,产生热量的原因主要有端子自身的电阻、端子与导线压接产生的电阻、熔断丝自身的内阻、熔断丝与端子的接触电阻。再查看继电器发热的源头,包括端子的电阻、端子与导线压接产生的电阻、继电器触点吸合时的内阻、继电器引脚与端子的接触电阻和线圈阻抗产生的热量。前4个因素与熔断丝的发热原理都是一样的,此时需注意继电器与熔断丝还有一个区别,即线圈的发热。这部分的热量并不来自于回路电流,而来自于为了维持继电器吸合的另外一个独立的回路,所以把焦点放到线圈热量对整个回路系统的影响上。前文提到,在继电器的温升测试开始前,先给线圈通电,吸合触点,此时触点不通过电流,观察线圈的温度大概在20℃左右。对于是不是这20℃的温度影响到了后续的曲线拟合和绘制,尝试对温升数据进行处理,在拟合前将温升值减去先前测得的线圈温度,这个减法的修正可能是不严谨的,但假定线圈的温升稳定后受其他因素的影响较小,数据处理后拟合的曲线(图5)与实测数据进行对比,发现基本吻合。同时也可以看到,温升值起点从20℃开始,实际表示的是继电器线圈温度。

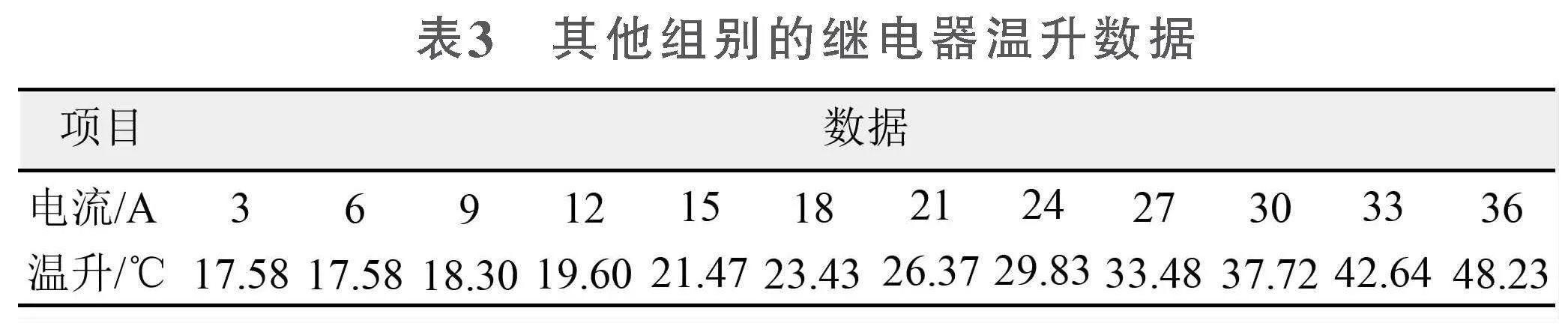

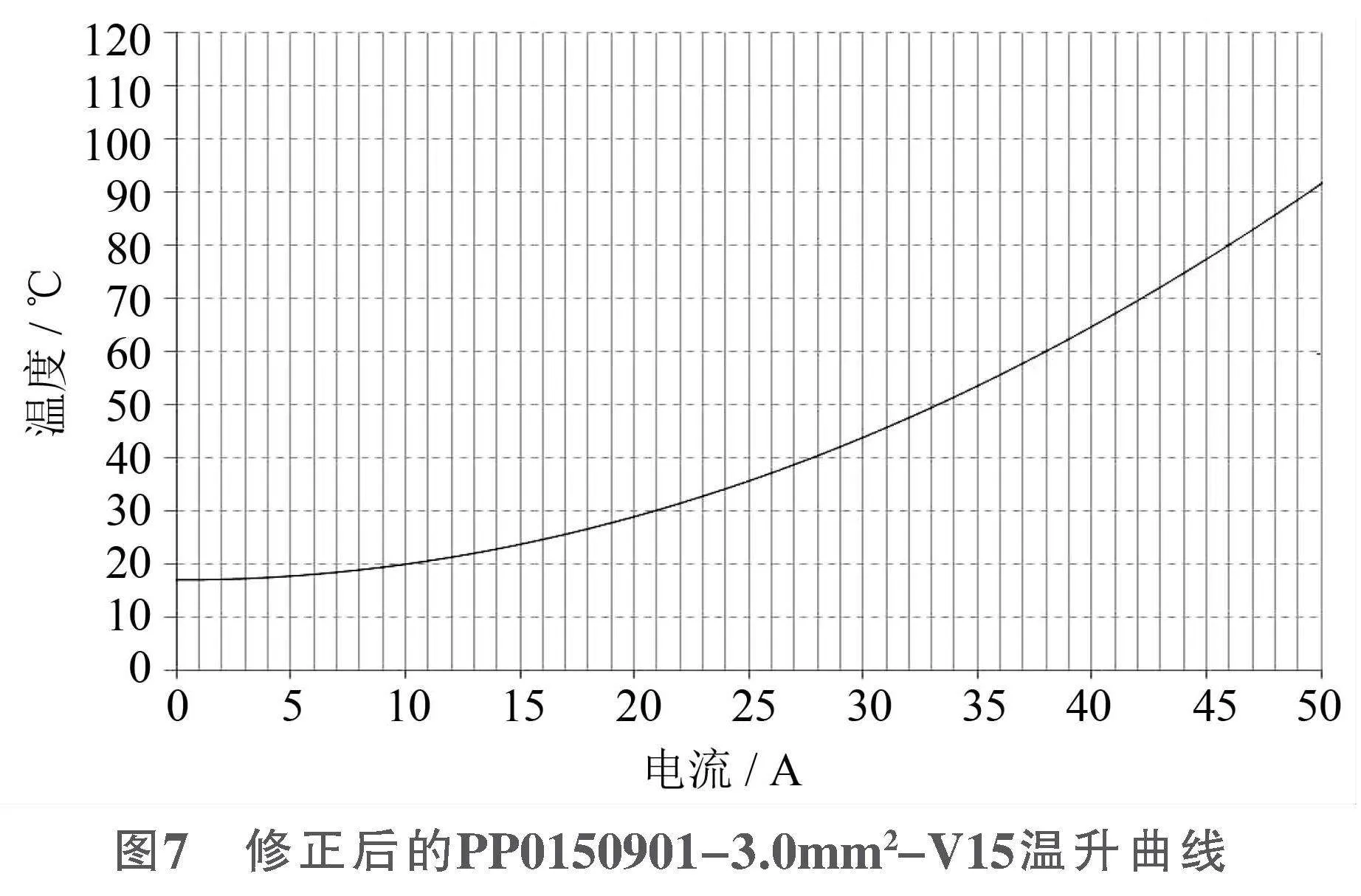

4 其他组别的继电器温升验证

为了进一步论证继电器温升值修正的可行性,进行了其他组别的继电器(3.0mm2导线+40AHFV15继电器)温升验证。图6是修正前的温升曲线,图7是修正后的温升曲线,修正后的曲线与实测值接近,基本说明折减线圈温度的修正方法在继电器温升曲线绘制时是可行的。

熔断丝作为热响应元件,其工作原理就是靠自身阻抗引起热量的集聚继而融化熔丝,达到保护回路的作用,可以视其为一个电阻、一段导线等,根据焦耳定律可以较为容易进行计算,温升曲线也可以直接绘制。而对于继电器,其触点简化为电阻来计算,但周边线圈的发热量对触点周围的温度产生了干扰,在拟合温升曲线时,需要将这部分干扰因子予以排除,修正温升曲线,最终才能获得切合实际的图形。

5 综合散热系数

尝试能否从一组试验数据中得出该类元器件相关回路系统中的综合散热系数,继而可以快速计算其他规格熔断丝和继电器的温升值。因为不同规格继电器的外形不同,散热面积也不同,所以在此不对继电器做分析。而熔断丝除了内部熔丝部位有差异外,其外形是一致的,视为散热面积相同(忽略因颜色差异对热辐射的影响)。

众所周知,温升值的大小取决于系统的发热量大小和散热条件,发热量较为容易计算,无外乎降低电流和减小系统电阻,而散热的计算较为复杂,因为系统的散热方式是zyJjrDzheyr5IMu+l8a3lbJKBftEISNBqjtClMxYnO0=多样的,包括辐射散热、传导散热和对流散热等,涉及综合散热系数,将复杂的散热方式统一为一个系数值来替代,即牛顿散热公式:

P = Kt Aτ

式中:P——散热功率=I2R;Kt——综合散热系数;A——散热面积;τ——温升值。

使用牛顿散热公式来确认不同规格熔断丝的综合散热系数是否为定值,如果是定值,计算其他类型熔断丝的温升值时将会简便很多。

表4是两种熔断丝的实际温升值情况。假定抽取同样的表面作为散热面积A,R=R1(熔断丝电阻)+R2(熔断丝与端子的接触电阻)+R3(压接电阻),其中,两种熔断丝的引脚以及端子相配合的结构相同,所以两种熔断回路对应的R2相等。通过计算可以发现,虽然散热面积相同,但是计算出来的综合散热系统Kt并不相同,三种散热方式、两种熔断丝和导线组合在对流和热辐射方面的散热差异并不大,而热传导受导体传热面积的影响,不同规格的导线匹配不同规格的熔断丝的综合散热情况是不同的。除了散热面积外,更大规格的导线通过热传导的方式对温升的降低产生了明显影响,虽然散热面积一样,但综合散热系数不同。

6 总结

以上是本文对直插式汽车电器盒熔断丝及继电器温升差异的简要对比和分析。可以看出熔断丝作为热响应元件,通过内阻的发热来实现回路保护,其温升值可以直观进行采集,并且可以便捷地绘制出温升曲线。而继电器除了触电内阻产生的热量外,线圈的温度对其产生了干扰和影响,在分析数据时要进行处理。同时,在继电器选型和在电器盒内排布时,要充分考虑线圈热量对周边器件的温度影响,进行合理布置,避免造成局部区域温度过高,必要时设计散热结构。

另一方面,从分析的过程和牛顿散热公式也能看出在整个回路电流不变的情况下,温升的影响因素:一是阻抗,要想办法降低阻值,比如选用低阻值的材料,减小接触电阻,增加导体面积等;二是改善散热条件,比如提高线径,增加导体的热传导能力,设计散热结构,增加散热面积等。从公式中可以看出,综合散热系数Kt、阻抗R、散热面积A的轻微变化就可以引起回路温升值的较大变化,所以在进行回路设计时,要综合考虑以上参数的设置,才能保证在合理的成本下将温升值控制在要求的范围内。

参考文献:

[1] 夏天伟,丁道明. 电器学[M]. 北京:机械工业出版社,2011.