相变材料-热管耦合电池热管理研究

2024-12-09宋梦强顾骁勇韩建森董伟

【摘 要】为了将新能源汽车动力电池维持在合适的温度范围内,文章将相变材料与热管技术相结合,设计一种新型的电池热管理系统。对相变材料结构和环境温度对放电时电池温度的影响进行探讨。结果表明,相变材料边长的增加导致电池温度降低,而相变材料高度的增加有助于降低电池温差,当相变材料高度为65mm,边长为44mm时,电池的最高温度为39.82℃,温差为2.2℃。环境温度的变化也直接影响电池温升,高温环境下相变材料的冷却效应更加明显。

【关键词】电池热管理;相变材料;热管

中图分类号:U463.633 文献标识码:A 文章编号:1003-8639( 2024 )11-0067-04

Study on Battery Thermal Management with Phase Change Material and Heat Pipe*

【Abstract】To maintain the power battery of vehicles within an appropriate temperature range, this study proposes a novel battery thermal management system integrating phase change materials and heat pipe. The impact of phase change material structure and ambient temperature on battery temperature during discharge is investigated. The findings demonstrate that increasing the side length of the phase change material leads to a decrease in battery temperature, while increasing its height enhances internal temperature uniformity. When the phase change material has a height of 65mm and a side length of 44mm, the maximum battery temperature reaches 39.82℃ with a corresponding temperature difference of 2.2℃. Furthermore, variations in ambient temperature directly influence battery heating, with higher temperatures exhibiting more pronounced cooling effects from the implemented phase change material-heat pipe.

【Key words】battery thermal management system;phase change material;heat pipe

0 引言

随着电动汽车、混合动力汽车以及各类便携式电子设备的快速发展,电池作为这些设备中的核心能源存储单元,其性能和安全性日益受到广泛关注。然而,电池在运行时不可避免地会产生热量,如果不能及时有效地散热,不仅会对电池的性能和寿命产生影响,严重时甚至会造成火灾等安全事故,研究表明,电池的最佳工作温度需要控制在20~45℃[1]。因此,高效可靠的电池热管理系统的开发,对于保证电池系统的稳定运行和安全而言必不可少。

传统的电池热管理方法主要有风冷、液冷等,这些方法虽然能够在一定程度上满足电池的散热需求,但同时也存在一些问题,比如散热效率低、结构复杂和能耗较高。为了优化电池的性能并延长电池的使用寿命,采用简单高效的电池热管理技术尤为重要。近年来,相变材料冷却电池作为一种新型的热管理方式备受瞩目[2],相变材料能够在相变过程中吸收或释放大量的潜热,从而有效地控制电池的温度波动,提高电池的热稳定性。徐笑锋等[3]建立了相变材料冷却电池的模型,研究后发现提升相变材料的潜热能够延长电池在最佳温度范围内的工作时长。王泽旭等[4]提出一种基于硬脂酸和热开关耦合的新型相变热开关温控装置,与无热管理系统的电池相比,此装置使电池在4C高倍率放电结束时的温度下降了22.46℃。然而,相变材料的导热性能相对较差,这在一定程度上限制了其在电池热管理中的应用。

为了克服相变材料导热性能不足的问题,研究人员开始探索将相变材料与其他高效散热技术相结合。其中,热管技术因其出色的热传导性能和均热能力成为一种理想的选择。热管是一种利用工质相变进行高效传热的器件,其内部的工质在蒸发段通过吸收热量实现汽化,之后在压力差的作用下,蒸汽流向冷凝段释放热量并发生凝结,从而实现热量的迅速传递。将热管技术应用于电池热管理中,可以迅速将电池产生的热量导出并散布到更大的散热面上,有效提高散热效率[5]。金志浩等人[6]设计了结合液冷技术的扁平热管理系统,旨在改善电池的散热效果。经试验验证,应用该热管理系统后,电池的最高温度可控制在37℃以内。王烨[7]则对平板热管和二十烷相变材料进行了复合处理,并成功设计了一套复合散热系统。在25℃时,复合散热系统与平板热管散热系统相比,在电池放电倍率为3C的情况下,最高温度和最大温差分别减小了6.3℃和1.18℃。

本研究将相变材料的吸热特性与热管的高效热传导能力相结合,开发了一种新型的相变材料-热管耦合电池热管理系统。该系统利用相变材料的相变过程吸收电池产生的热量,并通过热管将热量快速传递入空气中,从而实现电池在充放电过程中的温度稳定。测试了不同相变材料结构及环境温度对电池散热的影响,揭示了相变材料-热管耦合热管理系统在电池散热中的作用机制,为相变材料-热管耦合热管理系统的设计提供理论依据和指导。

1 数值模型建立及试验验证

1.1 模型建立

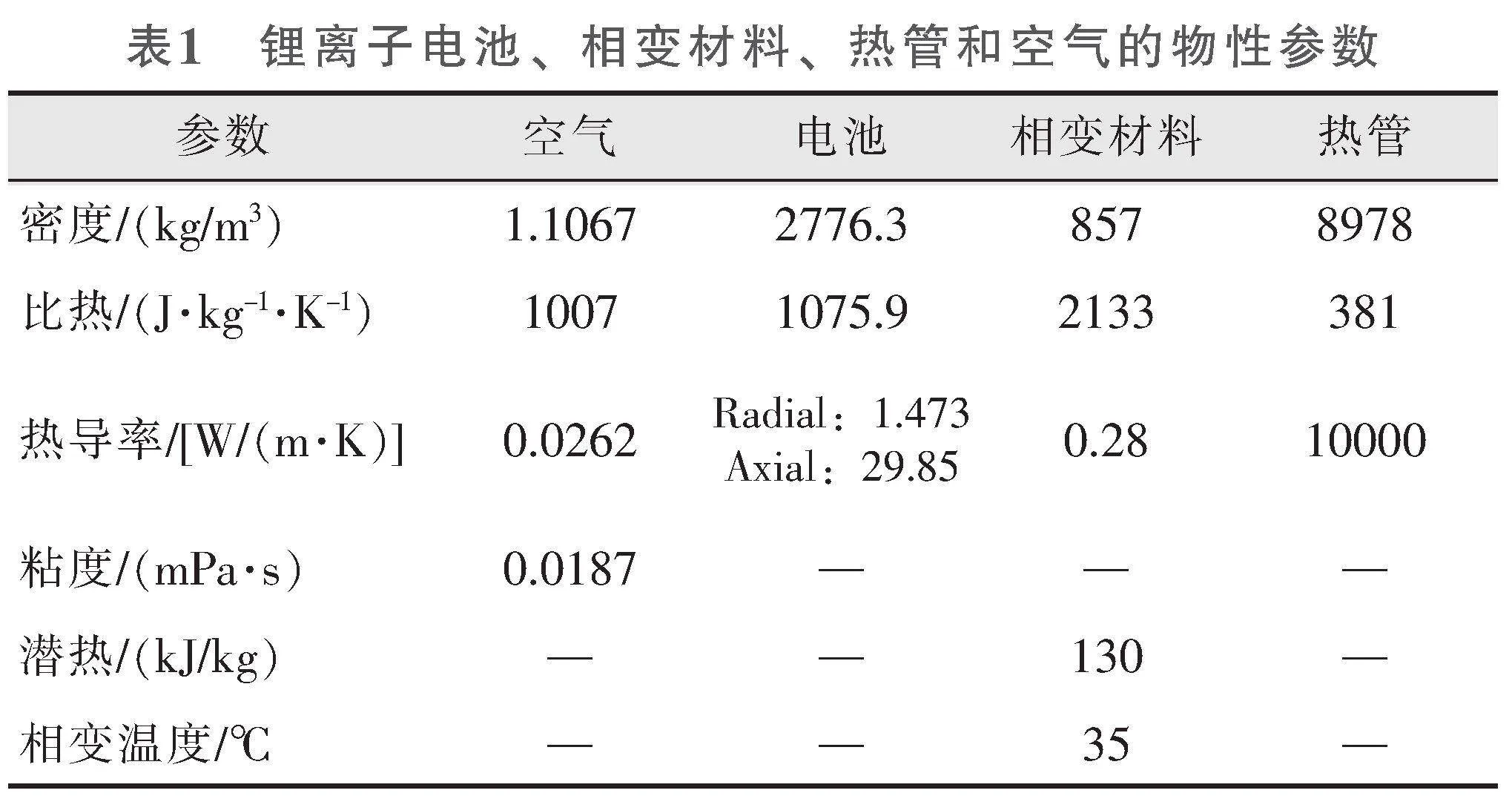

采用的电池为18650圆柱形锂离子电池,其直径为18mm,高度为65mm,忽略微小部件对电池热量产生和散热的影响,利用Solidworks对电池热管理系统进行建模。电池热管理系统模型如图1所示,在电池周围填充相变材料,相变材料填充区域的边长为48mm,高度为65mm,电池两边布置有热管,热管的高度为1000mm,宽度为8mm,厚度为3mm,电池散发的热量由相变材料吸收并通过热管传递入空气中,锂离子电池、相变材料、热管和空气的物性见表1,其中相变材料为石蜡与氮化硼的混合物,氮化硼的质量分数为5%,石蜡的质量分数为95%。

1.2 网格划分

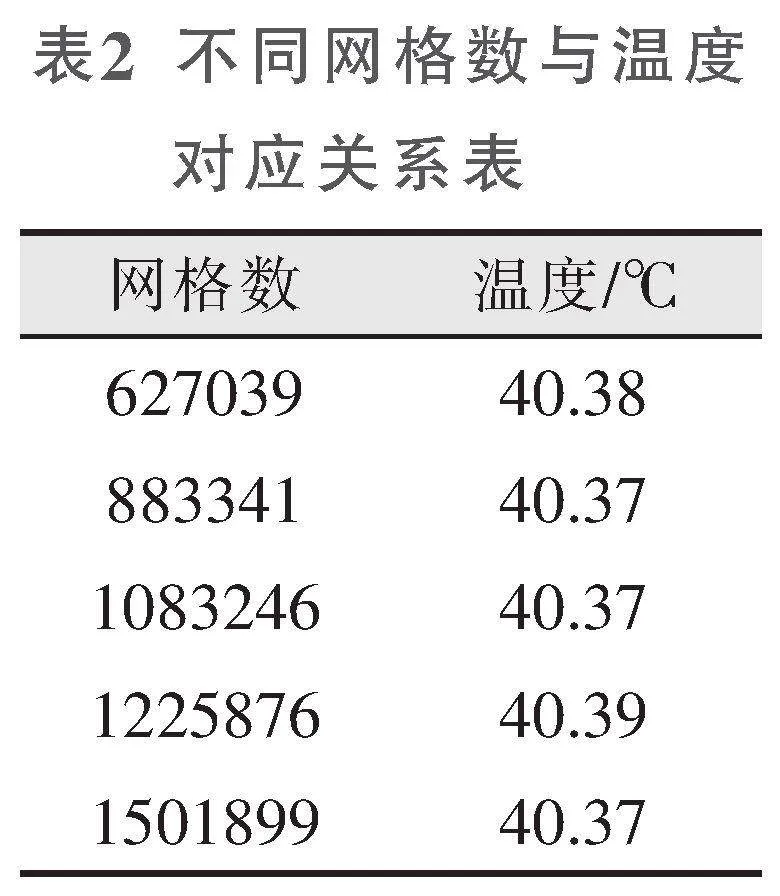

为了验证网格数量对计算结果的影响,使用Ansys Mesh对电池单体模型进行网格划分,网格模型如图2所示,不同网格数与温度对应关系表见表2。

表2中,随着网格数量的增加,温度的变化在0.02℃以内,说明网格对温度的影响较小,在精确度和计算成本的考虑下,选取1225876个网格。

1.3 控制方程及初始条件

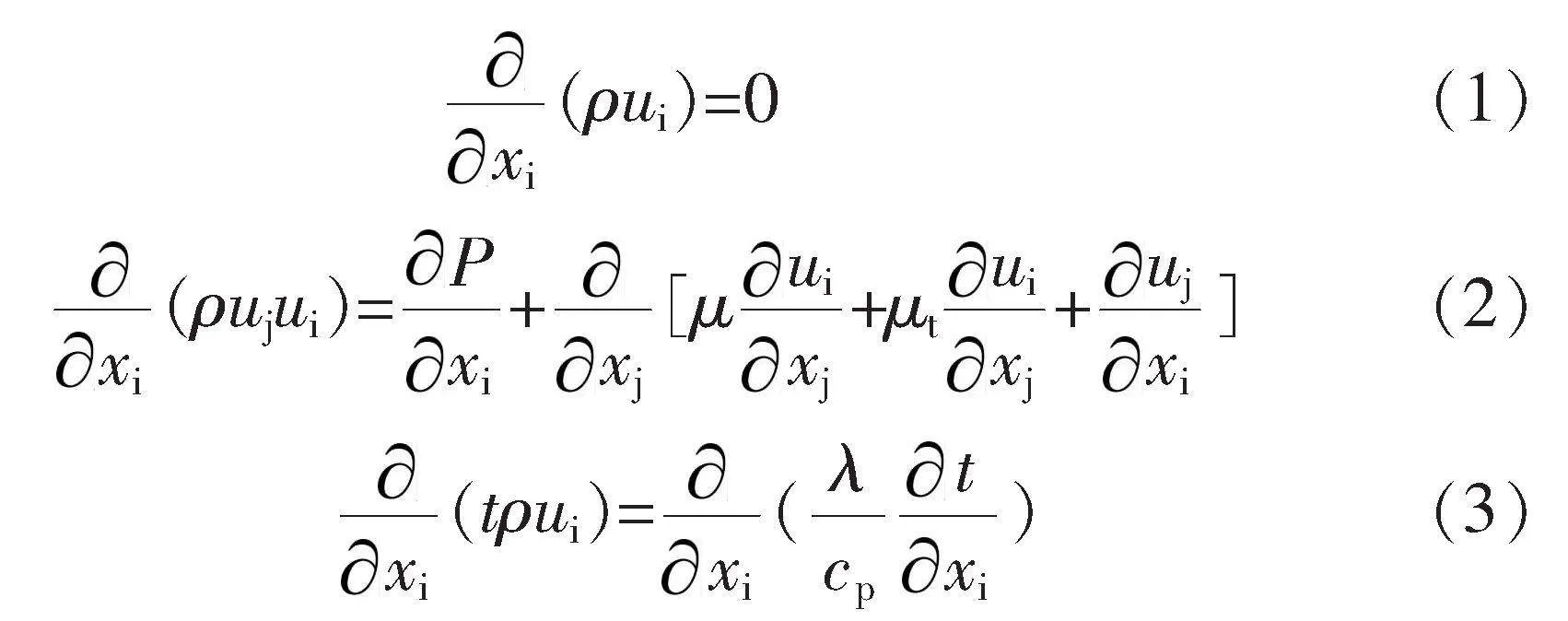

数值模型中采用的连续性方程(1)、动量守恒方程(2)和能量守恒方程(3)如下[8]。

式中:u——速度,m/s;t——热量,K;P——压力,Pa;ρ——密度,kg/m3;μ——黏度,Pa·s;λ——热导率,W/(m·K);cp——比热容,J/(kg·K)。

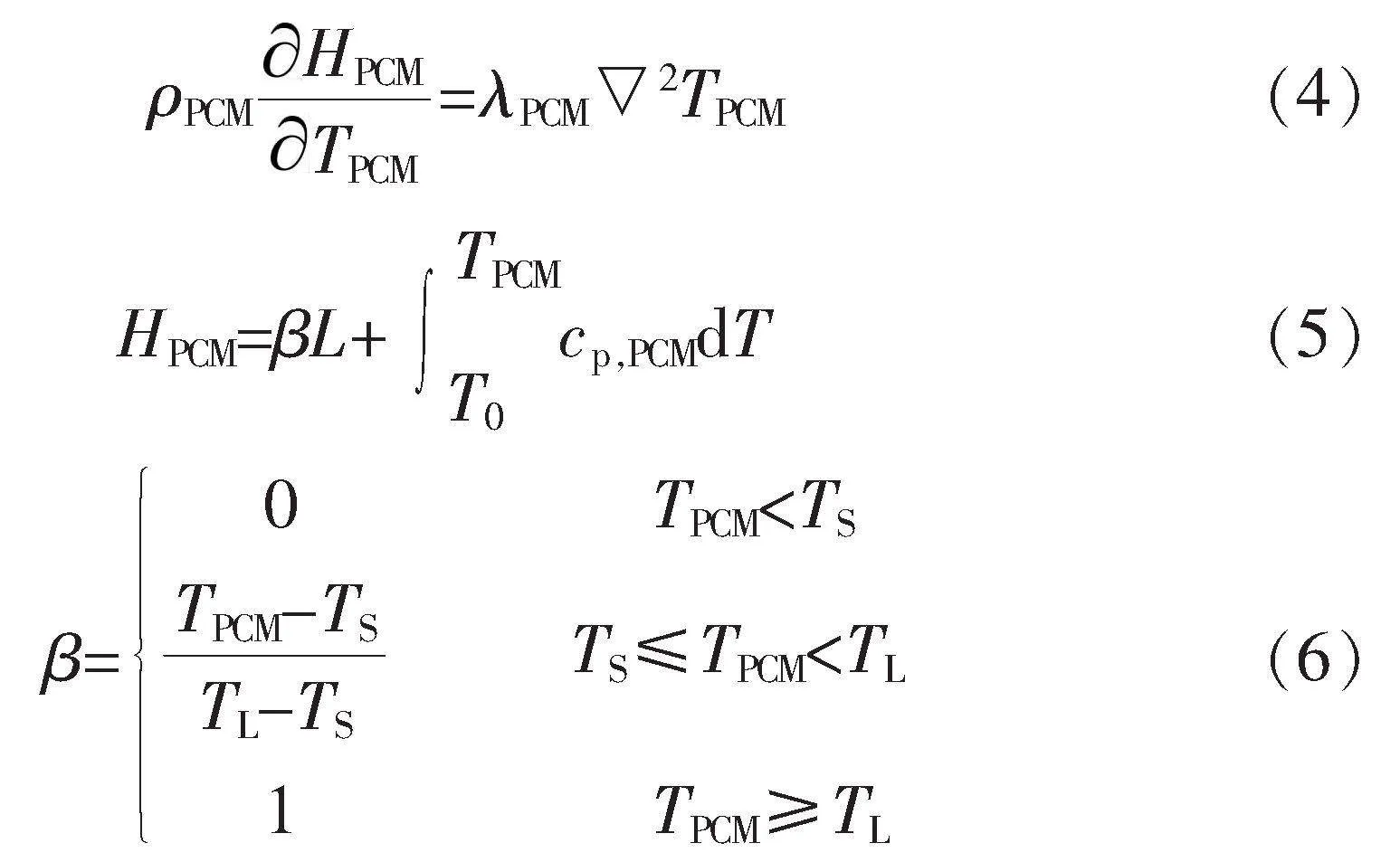

相变材料的传热模型如下[9]。

式中:H——焓,J/kg;L——潜热,J/kg;TL——液相;TS——固相。

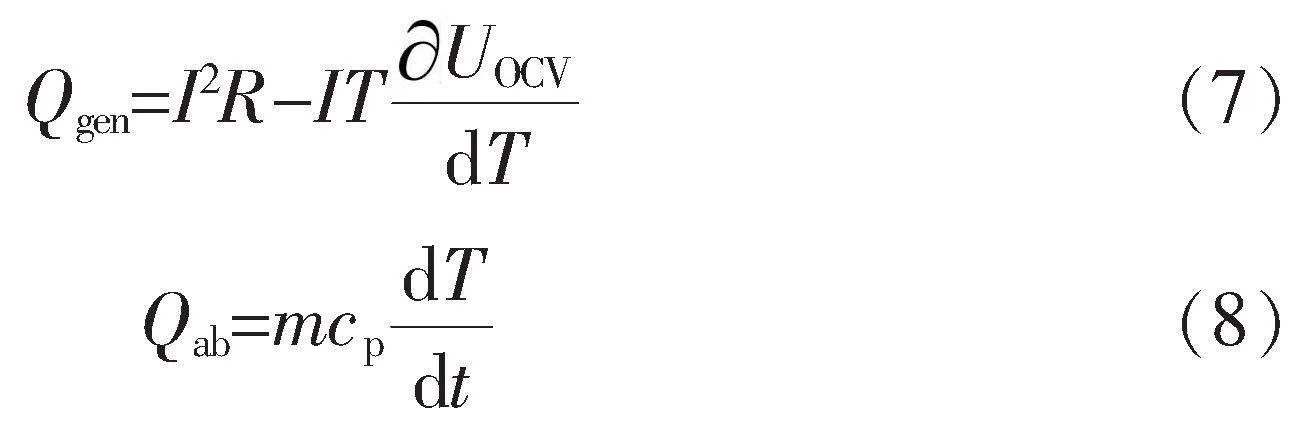

计算电池的生热率的公式如下所示[10]。

式中:I——电流,A;R——电阻,Ω;U——电压,V。

假设电池在初始温度为30℃的工况下以3C电流放电,忽略重力,采用SIMPLE算法,压力、动量和能量采用二阶迎风格式,除能量外收敛条件为残差小于10-3,能量的收敛条件为残差小于10-6。

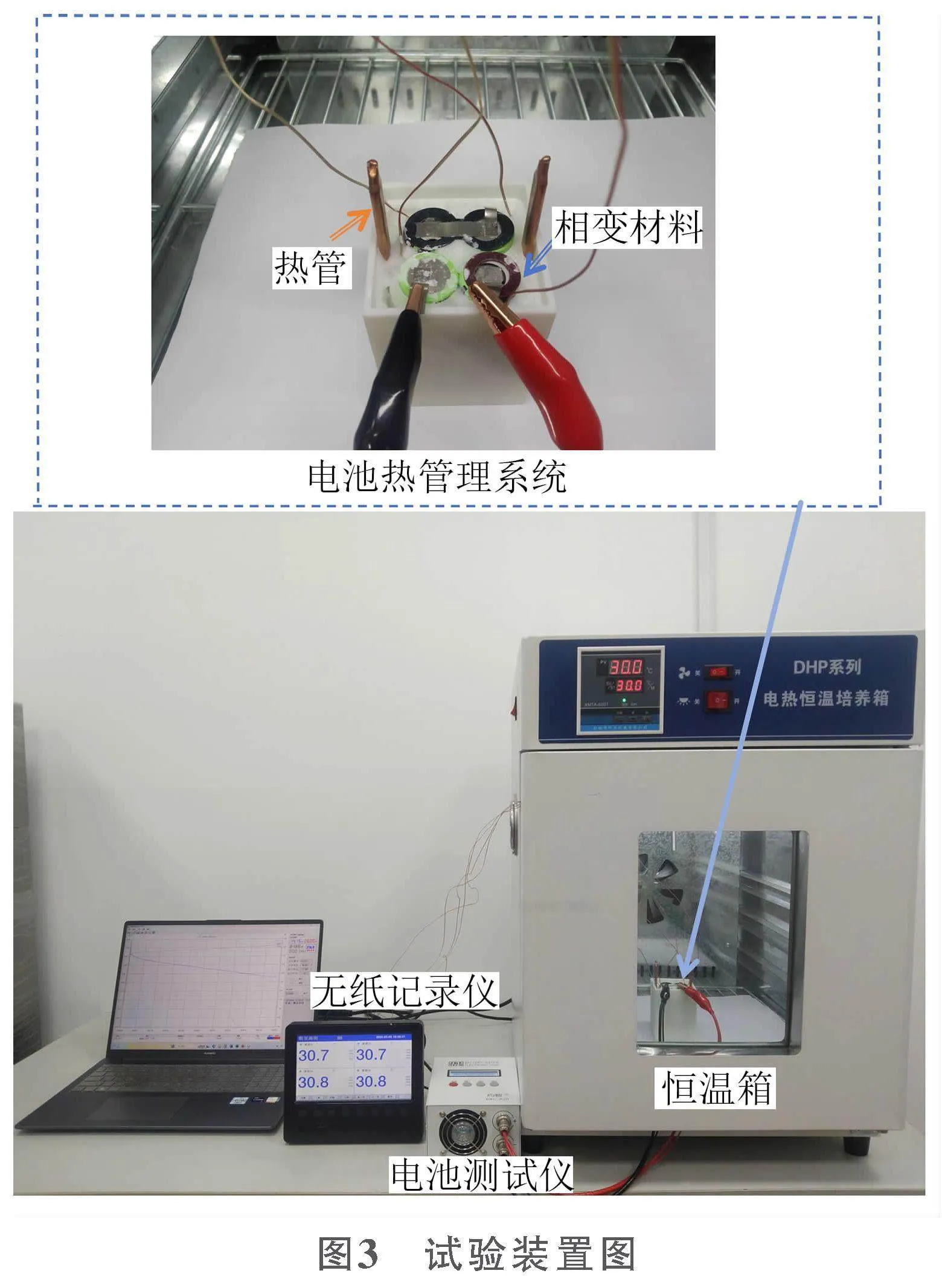

1.4 试验验证

试验装置如图3所示。4个18650电池串联后被相变材料包裹,电池的两边布置热管将电池的热量通过相变材料传递入空气,每个电池上均布有温度测点,通过无纸记录仪记录电池的温度。试验时,将电池热管理系统放入恒温箱中,设定温度为30℃,采用电池测试仪以3C放电倍率对电池进行放电。

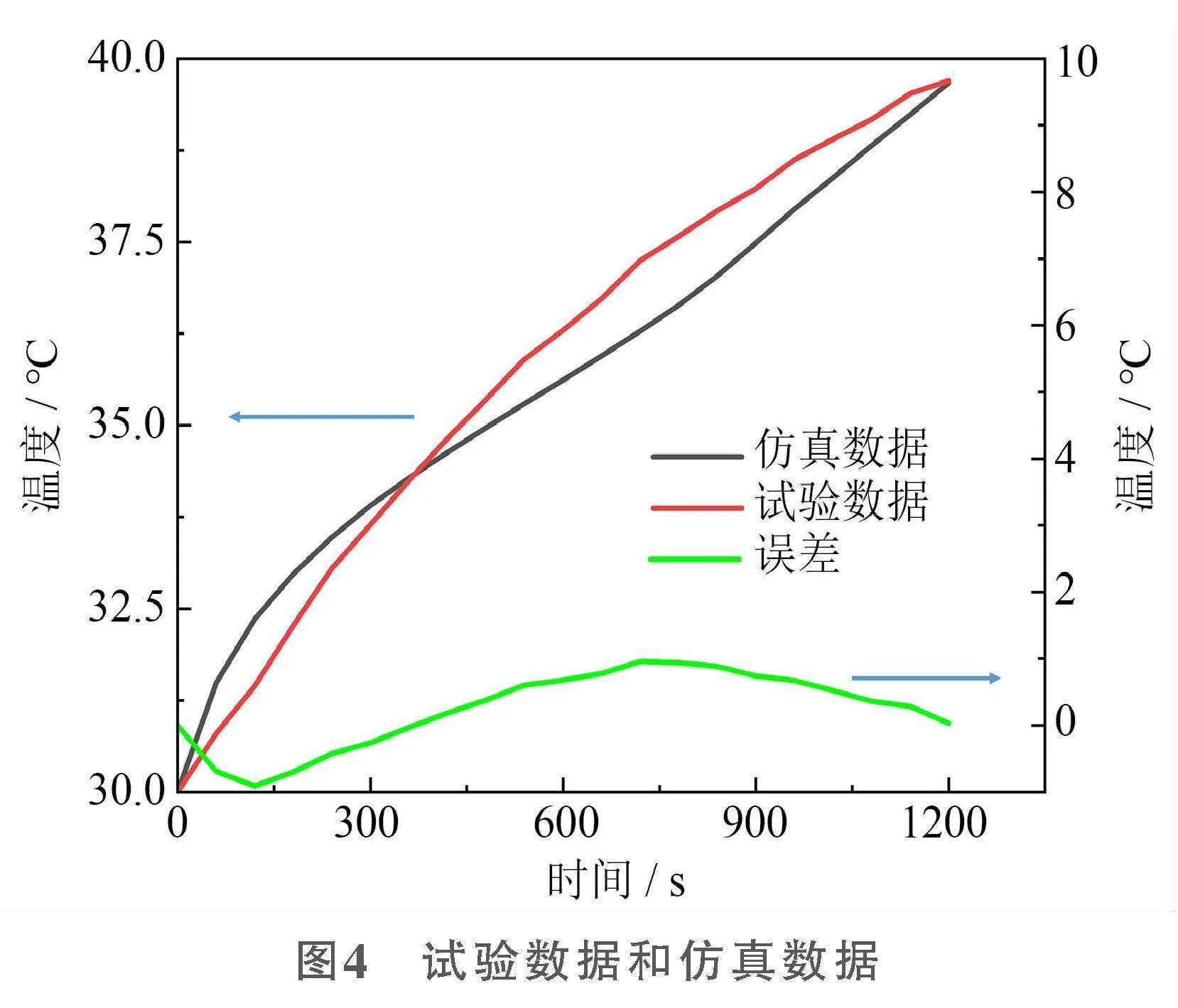

图4展示了试验数据和仿真数据,其中误差为试验数据和仿真数据之差。

图4中试验数据和仿真数据的误差在±1℃以内,验证了本文采用的仿真方法的正当性和可行性。

2 结果和讨论

2.1 相变材料边长对电池温度的影响

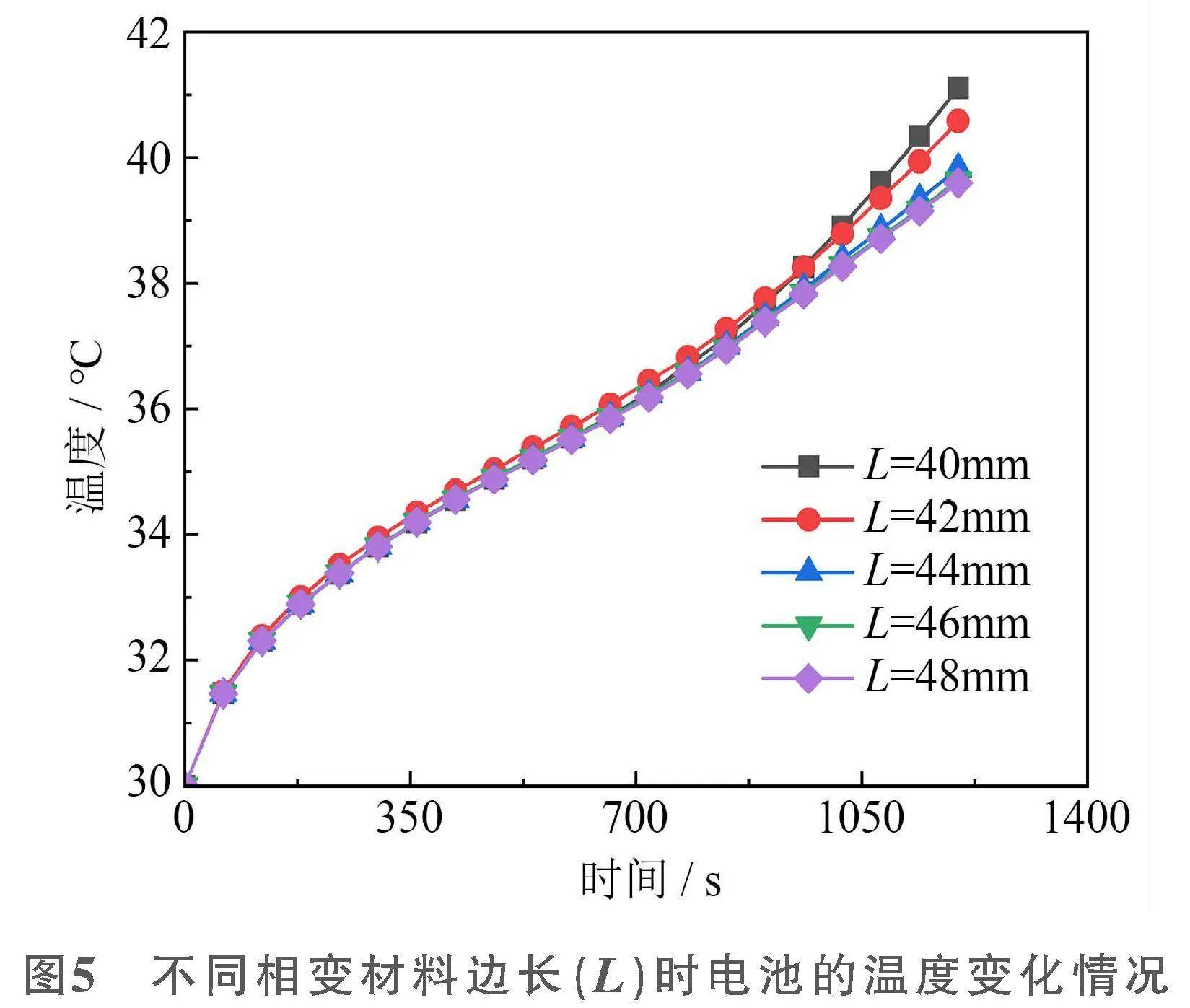

采用不同相变材料边长(L)时电池的温度变化情况如图5所示。

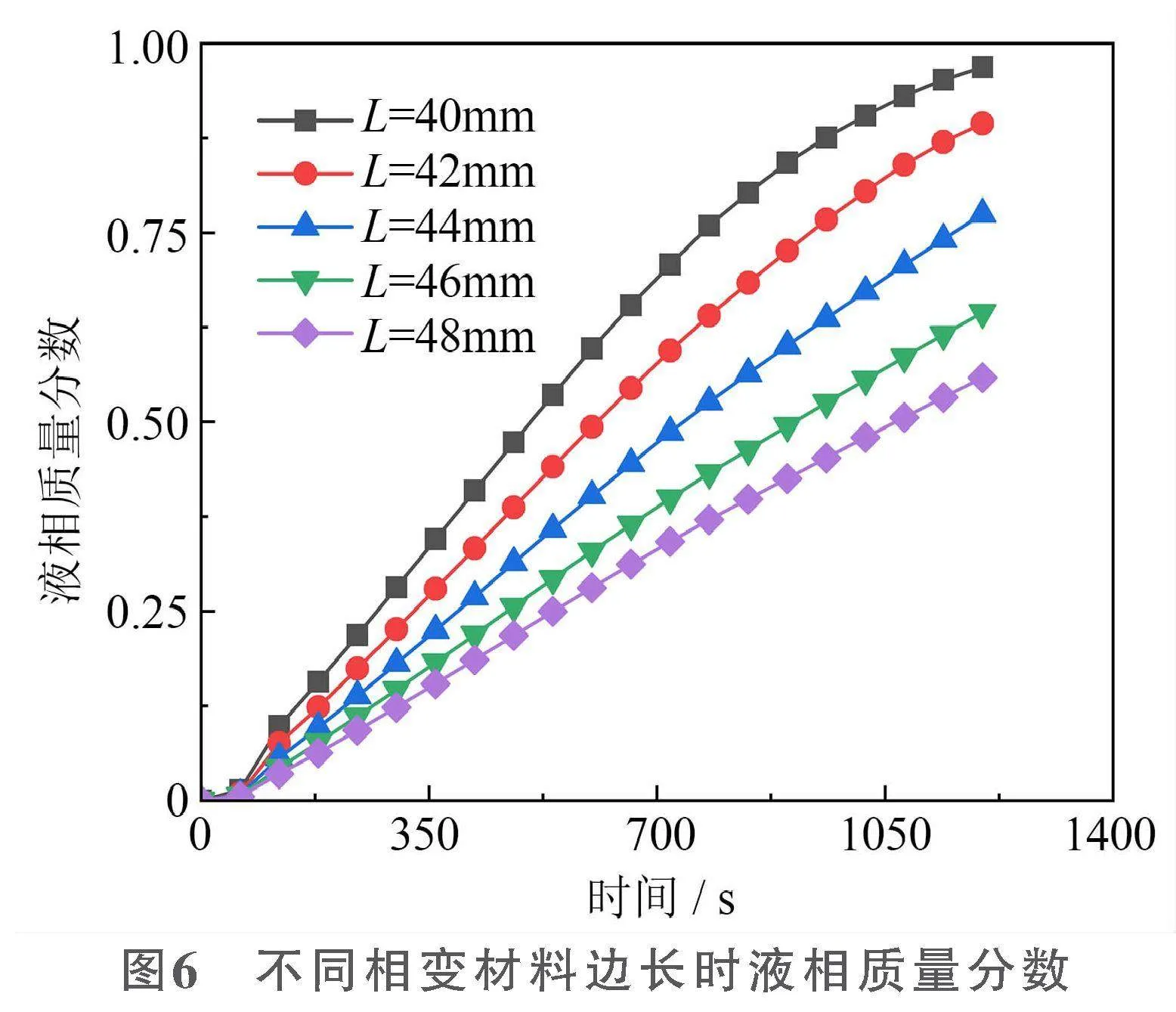

如图5所示,由于电池在放电时发热,温度不断增加,但是在200s时电池温度增加的趋势变缓,这是由于相变材料开始融化并吸收电池的热量。当电池放电1000s后,不同相变材料边长下电池开始发生差异。当相变材料边长较小时,电池温度急剧上升,而相变材料边长较大时电池温度仍然呈现平稳上升的趋势。放电终了时,相变材料边长为40mm时的电池温度为41.1℃,相变材料边长为42mm时的电池温度为40.58℃,相变材料边长为44mm、46mm和48mm时电池的温度差异较小,均在39.5~40℃。其原因在于随着相变材料边长的增加,相变材料的填充量也增加,使更多的相变材料吸收热量,从而抑制电池温度上升的趋势。但是外部的相变材料吸收的热量较少,从而无法达到冷却电池的目的,如图6所示,当相变材料的边长达到48mm时,只有质量分数为0.56的相变材料会融化用来吸收电池产生的热量,因此当相变材料的边长超过44mm时,增加边长对电池温度的影响就较小。

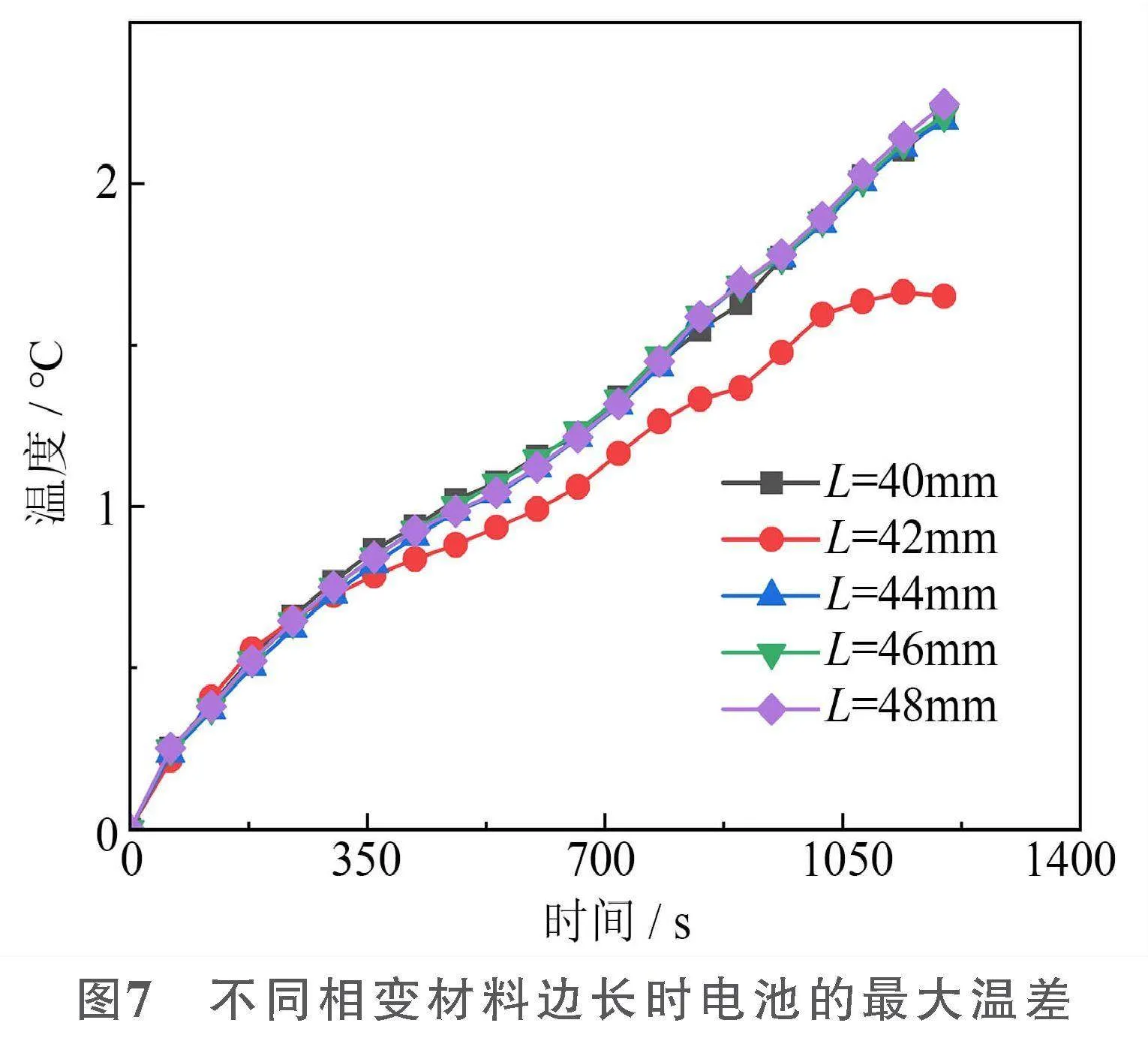

采用不同相变材料边长时电池的最大温差如图7所示。

如图7所示,随着相变材料边长的增加,电池温差变化不大,电池散发的热量集中于中心区域导致中心区域温度过高,而靠近热管的区域的热量通过热管散发至空气中,导致了这部分区域的温度较低,两者的差异导致了电池的温差。

2.2 相变材料高度对电池温度的影响

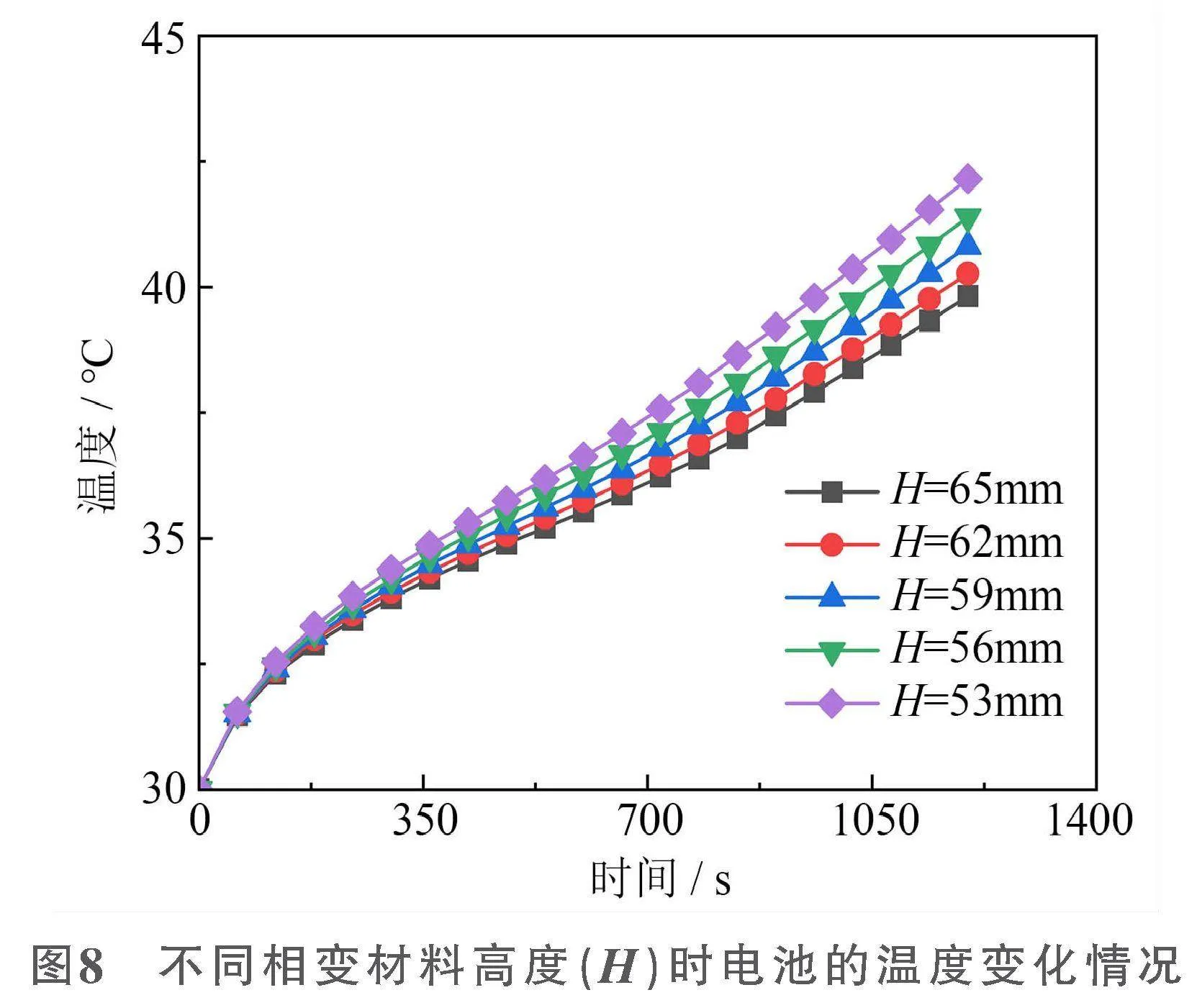

采用不同相变材料高度(H)时电池的温度变化情况如图8所示。

如图8所示,电池在放电过程中温度不断升高,放电终了时,相变材料高度为53mm的情形下电池的温度最高,达到了42.16℃;相变材料高度为65mm的情形下电池的温度最低,为39.82℃,其原因在于电池发热时,电池的上部被空气冷却,电池的下部被相变材料冷却,相变材料的吸热能力强于空气。图9展示了相变材料高度为65mm和53mm时的温度云图和相变材料液相质量分数云图。可以看出,由于空气的冷却能力弱,因此电池在空气中的部分的温度较高,在相变材料中的部分的温度较低。此外,图9b中相变材料高度为53mm情形中相变材料在上部的融化程度高于相变材料高度为65mm情形。这是由于空气将热量传递给相变材料促使与空气接触的相变材料融化,这一现象消耗了与空气接触的相变材料的吸热能力,从而恶化了与这些相变材料相接触的空气的散热效率,最终导致了相变材料高度较小的情况下电池的温度较高。

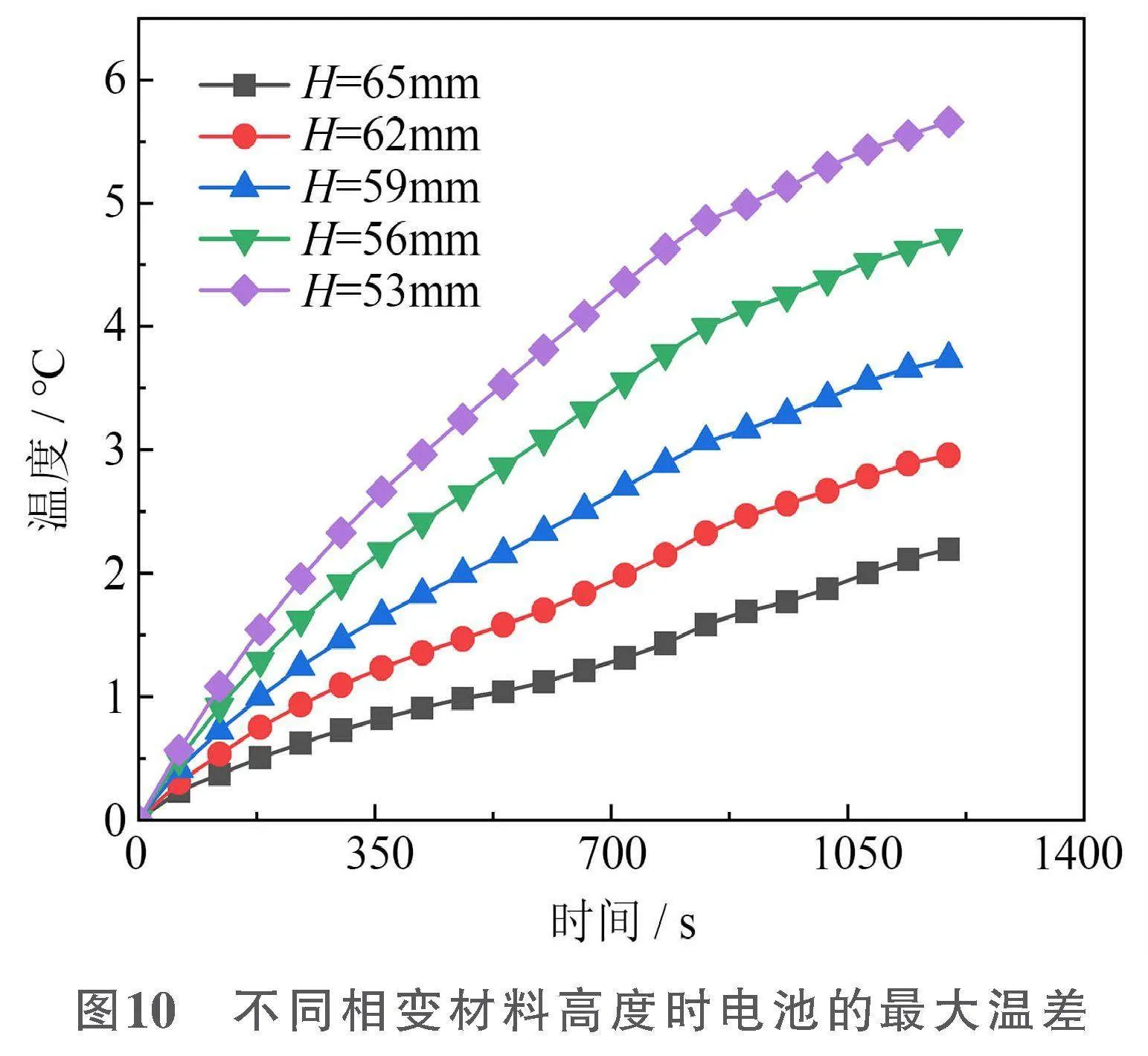

采用不同相变材料高度时电池的最大温差如图10所示。

图10中,随着相变材料的高度增加,电池的最大温差会减小。这是因为当相变材料的高度较大时,大部分电池被相变材料包围,释放的热量被相变材料吸收。在相变材料完全融化之前,整个电池组保持恒温状态,从而导致电池的最大温差变小。

2.3 环境温度对电池温度的影响

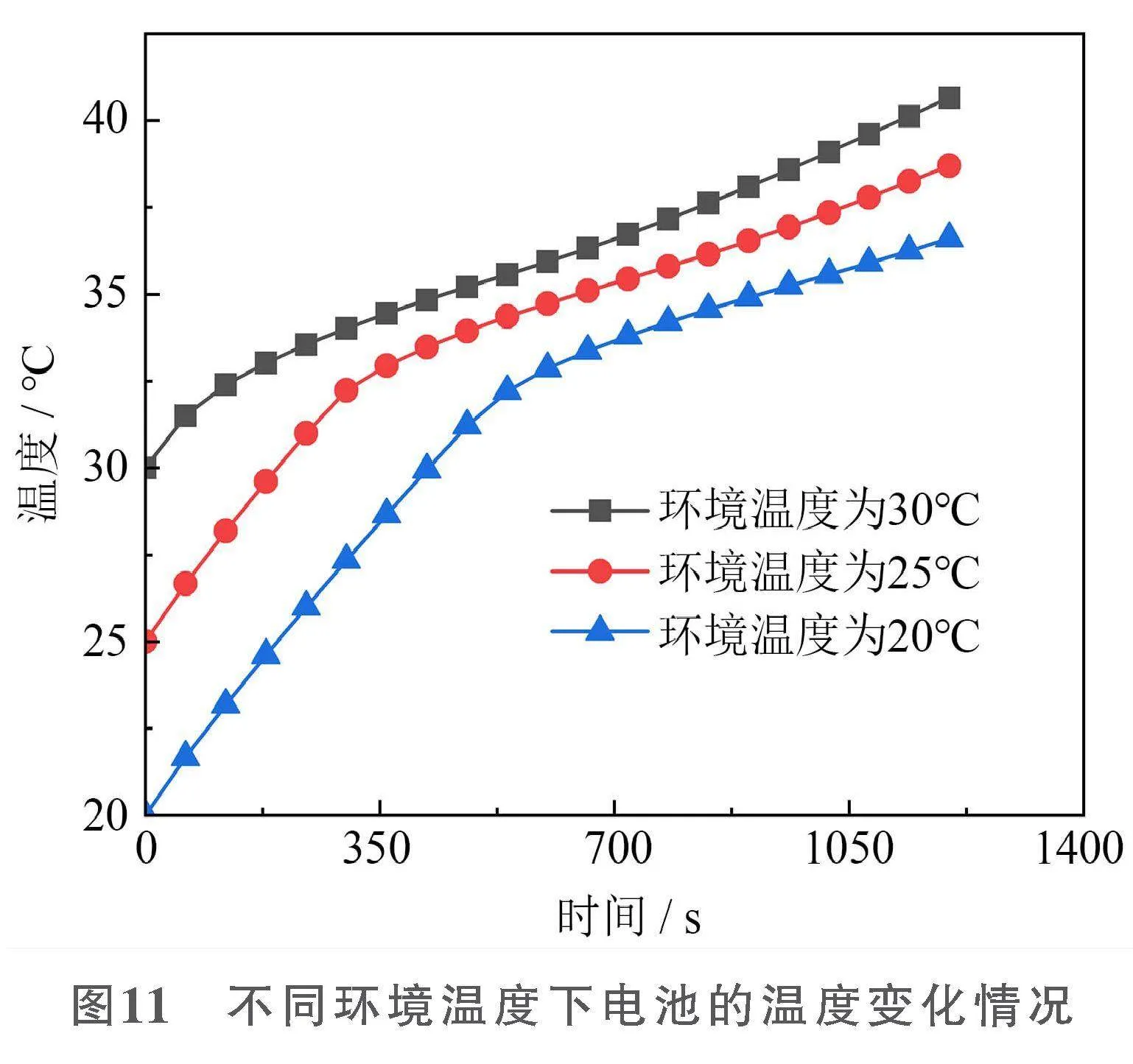

不同环境温度下电池的温度变化情况如图11所示。

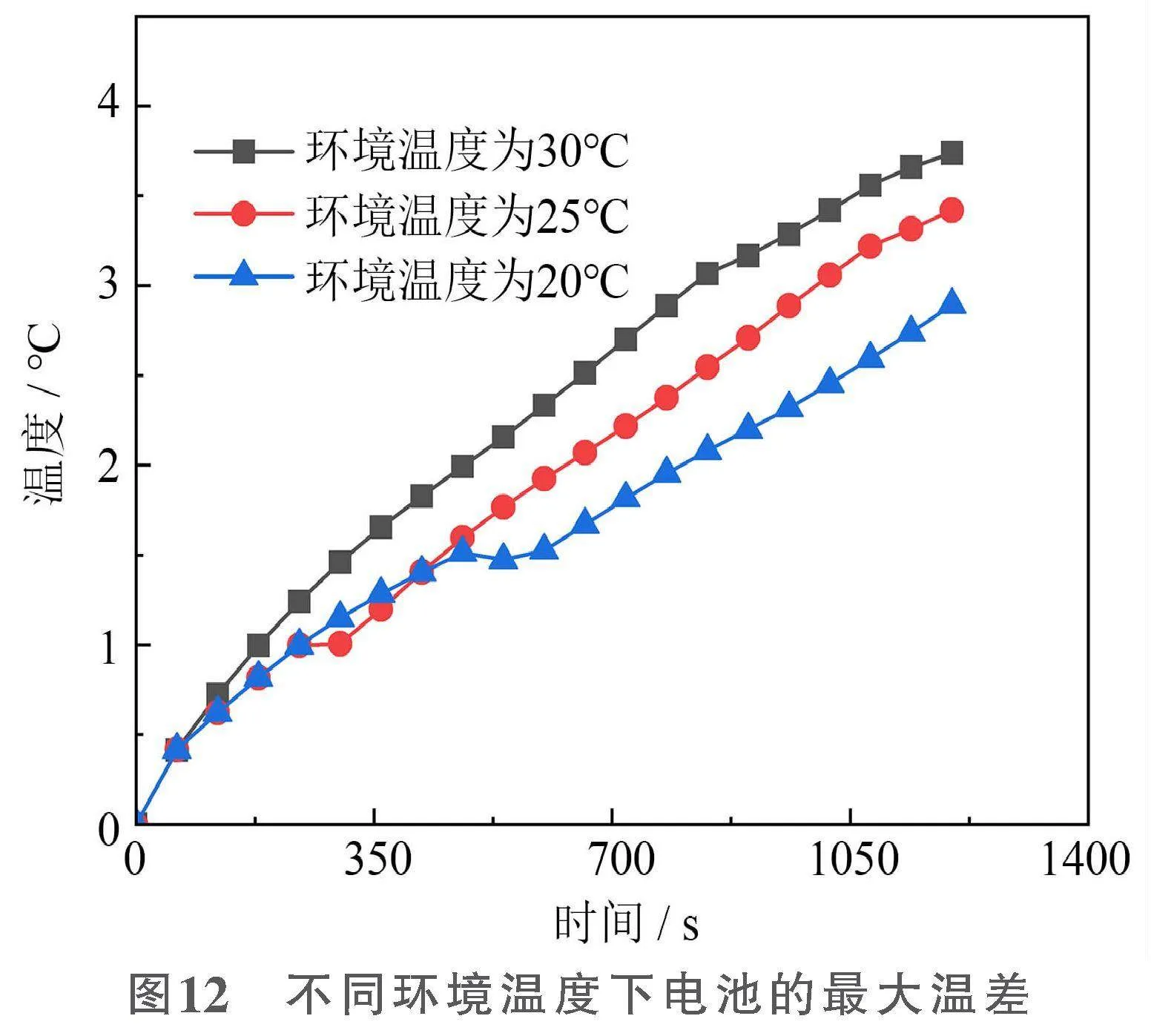

图11中,在不同的环境温度下电池的温升不同,环境温度为20℃时电池的温升最大,达到16.6℃,环境温度为30℃时电池的温升最小,为10.7℃。产生这一现象的原因是相变材料对电池的冷却效应。在温度达到相变材料熔点之前,相变材料对电池的冷却能力较弱,电池内部产生的热量中的大部分用于加热电池自身,当温度达到相变材料熔点时,热量大部分被相变材料吸收,仅有少部分用于加热电池,此时电池的温度升高速率降低。环境温度较低时,电池温度升高至相变材料的熔点所需的时间较长,因此电池的温升较大。除此之外,放电终了时,环境温度为20℃时电池的温度较低,为36.6℃,当环境温度为30℃时,电池温度上升至40.7℃,原因是在环境温度较低时,电池释放热量,低温空气通过热管吸收热量并降低电池温度。不同环境温度下电池的最大温差如图12所示。

图12中电池的温度差异会随着环境温度变化而产生变化,特别是在放电结束时,温度差会随着环境温度的升高而扩大。随着环境温度的升高,空气与电池之间的温差减小导致冷却电池的能力降低,因此空气侧和相变材料侧的电池的温度差异增大。

3 结论

本文提出了相变材料和热管相耦合的电池热管理系统并建立了数值模型,利用试验验证了模型的准确性,分析了相变材料结构和环境温度对电池散热的影响。

1)电池放电过程中,随着相变材料边长增大,相变材料的吸热量增多,从而有效抑制电池升温,但相变材料边长大于44mm后吸收热量的效果减弱。

2)电池放电的终了温度随相变材料高度的增加而降低。此外,增加相变材料的高度有助于降低电池内部温差,提高散热均匀性,当相变材料高度为65mm,边长为44mm时,电池的最高温度为39.82℃。

3)环境温度的变化影响电池温升,高温环境下相变材料的冷却效应更加明显,导致电池的温升更小。

参考文献:

[1] 翟端正,王思杰,牛治锋. 纯电动汽车动力电池热管理技术探析[J]. 汽车电器,2024(3):28-29.

[2] 翟磊. 基于相变与液冷耦合的电池热管理系统研究[J]. 汽车电器,2022(2):22-27.

[3] 徐笑锋,周易. 基于相变材料与液冷系统耦合的锂电池热管理数值模拟[J]. 上海节能,2022(12):1548-1555.

[4] 王泽旭,贺可寒,孙晨,等. 采用相变热开关的软包电池热管理研究[J]. 发电技术,2022,43(5):810-822.

[5] 刘晓峰,陈凯强,刘文斌,等. 热管耦合风冷在锂离子电池热管理系统的应用[J]. 汽车电器,2023(9):31-33.

[6] 金志浩,袁奇,韩振南,等. 扁平热管和液冷复合锂电池热管理性能分析[J]. 化学工程,2023,51(12):41-45.

[7] 王烨. 基于平板热管—相变材料复合传热系统的动力电池热管理研究[D]. 大连:大连理工大学,2021.

[8] Li Xiuzhen,Liu Shijie,Tang Songzhen,et al. Analysis of heat transfer characteristics and entransy evaluation of high viscosity fluid in a novel twisted tube[J]. Applied Thermal Engineering,2022(210):118388.

[9] Jiahao Cao,Ziye Ling,Xiaoming Fang,et al. Delayed liquid cooling strategy with phase change material to achieve high temperature uniformity of Li-ion battery under high-rate discharge[J]. Journal of Power Sources,2020,450(Feb.29):227673.1-227673.12.

[10] X. Zheng,Z. Zhang.State of charge estimation at different temperatures based on dynamic thermal model for lithium-ion batteries[J]. Journal of Energy Storage,2020(48):104011.