发电机励磁转子外绝缘异常原因及措施分析

2024-12-06李贵龙

摘 要:静态励磁发电机励磁转子绝缘合格是机组启动必要条件之一。然而调查发现,珠三角沿海地区数家发电厂的在潮湿天气下均出现励磁转子绝缘不合格的情况,影响电网安全和生产经营。因此本文分析了影响静态励磁发电机励磁转子外绝缘的因素,并结合沿海某电厂具体案例,分别从设备的潮湿、洁净情况和憎水性能等方面对励磁转子绝缘电阻异常原因进行了分析,并提出应对措施。实践表明,通过在励磁碳刷间内设置热风干燥回路、直流封母做穿墙封堵以及设置防潮加热器等措施,可明显改善励磁碳刷间各励磁转子设备和励磁直流封母线湿度,能有效解决励磁转子外绝缘异常问题,对解决类似问题具有借鉴价值。

关键词:静态励磁发电机;励磁转子;绝缘受潮;憎水性;热风干燥

中图分类号:TM 621" " 文献标志码:A

随着电力市场改革的深化,电网对发电机组的调控要求不断提升。发电机组需要严格遵照电网调度要求启停或备用,如果出现启动不及时的情况,不仅会影响电网安全,还会受电网严厉的电量考核。发电机组启动条件之一就是定子转子绝缘合格,根据DL/T 596《电力设备预防性试验规程》要求,对于300MW以上的隐极型电机,在10℃~30℃下,转子绕组绝缘不低于0.5MΩ;对于一般母线,绝缘电阻不低于1MΩ/1kV[1]。

本文调查了珠三角沿海地区6家发电厂的不同型号的静态励磁发电机组,包括7台330MW全氢冷同步发电机,2台660MW水氢氢冷同步发电机,2台的300MW全氢冷同步发电机和2台150MW空冷同步发电机。当环境湿度>80%时,均出现励磁转子绝缘不合格的情况,因此解决该问题具有重要意义。

静态励磁发电机的励磁转子设备结构基本相同,包括励磁直流回路(灭磁开关之后)、励磁直流封闭母线、励磁碳刷基座台板内的铜母排、励磁碳刷架、转子滑环、导电螺杆以及转子绕组等部分。本文从珠海某电厂QFR-340-2-16型静态励磁发电机的实践案例出发,分析励磁转子绝缘异常原因和应对措施。

1 影响励磁转子外绝缘的因素

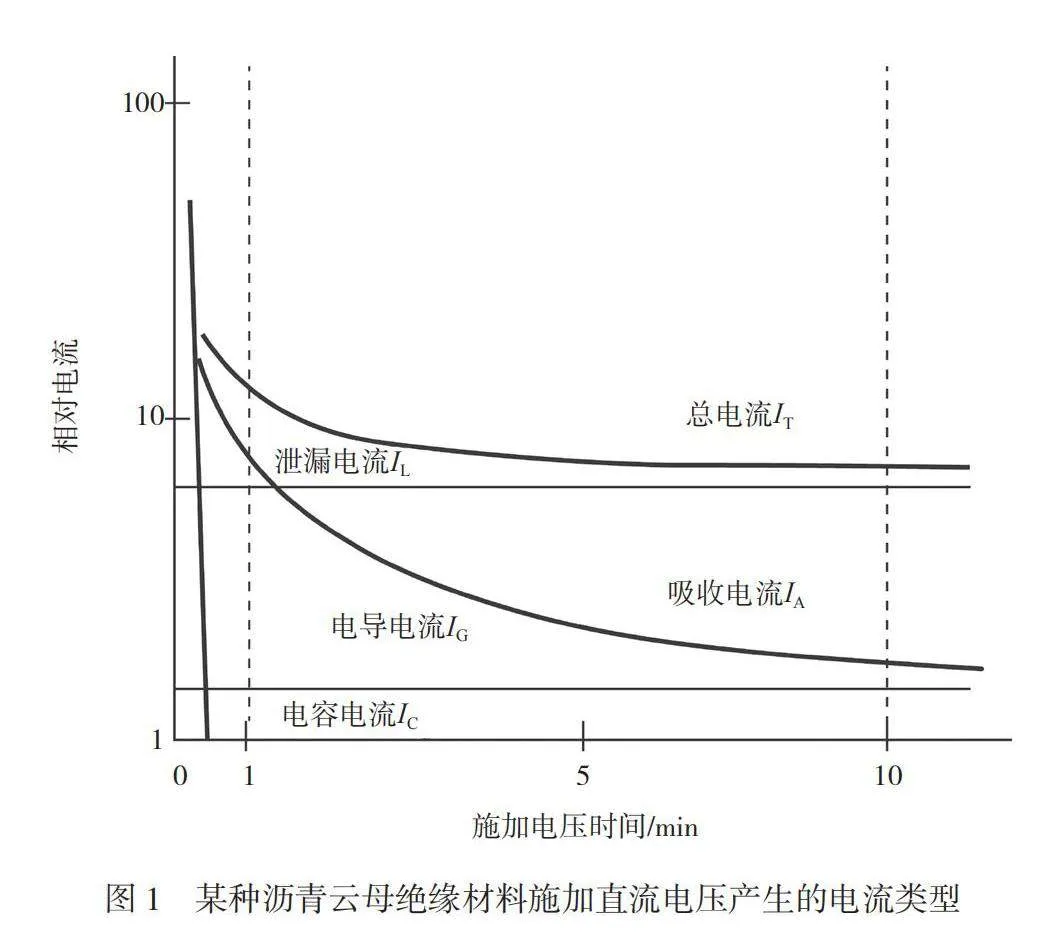

某种沥青云母绝缘材料施加直流电压产生的电流类型如图1所示。向绝缘材料施加一个直流电压时,产生的总电流由4个分量电流组成,包括表面泄漏电流IL、电容电流IC、电导电流IG和吸收电流IA[2]。对于表面不洁净且湿润的绝缘材料,总电流以泄漏电流IL和电导电流IG为主,即绝缘体不随时间变化的表面电流和吸潮后产生的体积电流。

相关研究表明,当绝缘材料表面受潮固然会使绝缘电阻下降,但如果绝缘体表面足够洁净,设备施加足够能量的电源后,表面泄漏电流IL产生的热量使潮气蒸发,泄漏电流基本消失。相反,如果绝缘体表面十分脏污,污秽物中溶于水膜的盐分或导电成分使绝缘体表面导电率增加,泄漏电流大幅增加并产生热量,使潮气蒸发,形成部分干燥区域(由于表面脏污分布不均,因此电流密度不均匀,电流密度大的区域易干燥),干燥区域电场较大,形成各种类型的电弧放电,产生的局部过热会使绝缘材料碳化,严重时会贯穿两极,形成严重短路。

另外,绝缘电阻还受绝缘材料憎水性能得到影响。一些绝缘材料憎水性较差,水蒸汽在材料表面凝结成水珠。材料表面被润湿,并通过毛细作用将水吸入,具体表现为材料润湿角<90°。如果水珠被吸入材料内,就会导致泄漏电流IL和电导电流IG增加。

综上所述,绝缘材料表面受潮、脏污和憎水性能差是影响外绝缘的主要因素。

2 励磁转子绝缘电阻异常原因分析

2.1 潮湿原因

静态励磁发电机的励磁直流回路(灭磁开关之后)包括励磁直流封闭母线、励磁碳刷架和转子滑环等部分。其中,发电机转子绕组采用干燥的氢气冷却,励磁系统整流模块则长期在干燥的空调室内,受潮可能性均较小。经该电厂技术人员长期观察,易受潮的区域主要包括励磁碳刷间内各励磁转子设备和励磁直流封闭母线。

2.2 洁净原因

洁净原因如下所示。1)励磁碳刷间内各励磁转子设备。励磁碳刷在高速旋转的集电环上摩擦,产生大量碳粉。第一部分碳粉被滑环正、负极间的引风机吸入,由台板内的空间和励磁碳刷小间的风罩送至外界;第二部分碳粉则附着在碳刷架、集电环绝缘套筒、铜母排的环氧树脂绝缘漆外表面、环氧树脂固体夹件以及风罩内部。如果发电机碳刷间内有轴承,其产生的油烟会加重上述第二部分碳粉的附着。因此励磁碳刷间内绝缘件易脏污并影响绝缘。2)励磁直流封闭母线。透气孔上设置了密度较高的过滤网,母线对粉尘过滤具有一定效果,但无法过滤厂房附近润滑油、密封油和EH油等系统产生的油烟,因此封母内绝缘件上会附着油污。

2.3 绝缘材料憎水性能原因

2.3.1 励磁碳刷间

励磁碳刷间内具有绝缘作用的包括集电环绝缘套筒、碳刷架的工程塑料件和环氧树脂板、铜母排上的环氧树脂绝缘漆以及固定铜母排的环氧树脂夹件。该电厂技术人员对上述绝缘件采用喷水壶进行喷水测试。通过肉眼观察可发现绝缘套筒和碳刷架环氧树脂板的水珠形状处于浸湿状态(0°<润湿角θ<90°)。

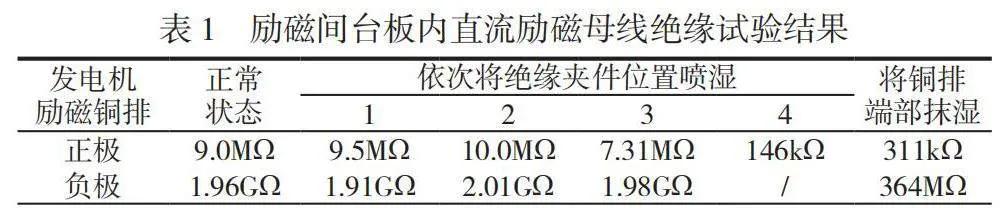

由于铜母排上的环氧树脂绝缘漆和固定铜母排的环氧树脂夹件不便于观察,分别对7个夹件(正极4个,负极3个)和铜母排端部进行增湿处理,并测量励磁铜排对底座绝缘(环境为温度25℃,湿度86%)。直流励磁母线绝缘试验结果见表1。

由表1试验结果可知,铜母排正极#4夹件位置和铜排端部裸露部门受潮时,母排对底座绝缘下降较明显。

2.3.2 励磁直流封闭母线

对封母的环氧树脂板采用喷水壶进行喷水测试。通过肉眼观察可发现绝缘件上的水珠形状处于浸湿状态(0°<润湿角θ<90°)。因此该环氧树脂板憎水性能不强。

3 外绝缘异常的应对措施

3.1 励磁碳刷间各励磁转子设备防潮处理

3.1.1 热风干燥回路设置

针对励磁碳刷间内各励磁转子设备所在环境潮湿、绝缘材料憎水性能较差问题,该电厂提出了一种干燥方案,即在励磁碳刷间内设置热风干燥回路,如图2所示。对励磁碳刷间内的滑环绝缘套筒、碳刷架绝缘支撑和台板内部母排的绝缘件等励磁转子设备进行热风烘干,减少绝缘材料上水分的凝结,提升绝缘电阻。

从图2可以看出,该电厂在励磁小间两侧各布置一台热风机,在碳刷架风罩设置进风接口,并通过隔热风管连接,使风管从两侧对励磁刷架送热风。热风其中一部分进入风罩内部,通过两侧正、负极滑环处流至励磁小间环境中,将滑环绝缘套筒、刷架绝缘支撑烘干。另外一部分热风进入风罩内部,通向底座台板内,将母排绝缘支撑烘干,再通过励磁小间抽风机的出风道排出。

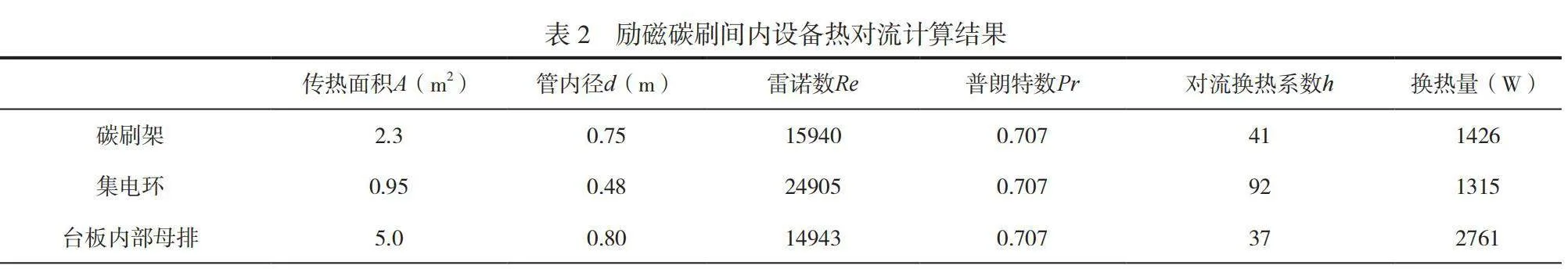

3.1.2 传热分析和设计

为了提升热风干燥的绝缘效果且绝缘材料温升不超过限制,对热风风路进行传热分析和设计,目的是估算热风机所需功率,设计各部件的温升,确保绝缘材料表面温度不超过B级温升考核要求,即130℃,同时满足绝缘材料表面温度高于当前潮湿环境温度的要求。风道内的热风对设备主要进行热对流换热,将流道等效成一个直径为d的圆柱管,可采用牛顿冷却定律计算,如公式(1)所示。

P=h·A·(Ts-Tf) " " (1)

式中:P为单位时间内通过流体的热量;A为传热面积;Ts和Tf分别为物体表面和流体的温度;h为对流换热系数,该数值需要进一步验算。

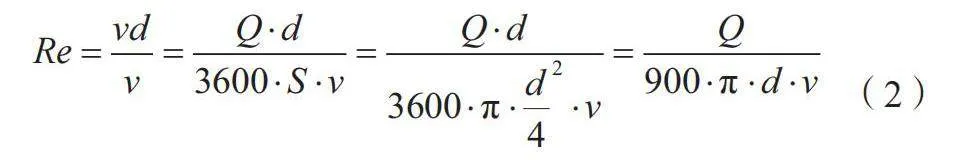

由于对流换热系数h的计算方法与气体雷诺数Re相关,如公式(2)所示。

(2)

式中:Q为单位时间热风的体积流量,热风机流量至少为500m3/h;d为管内径,最大估算为0.8m;S为流道截面积;v为空气动力黏度,14.8×10-6m2/s。

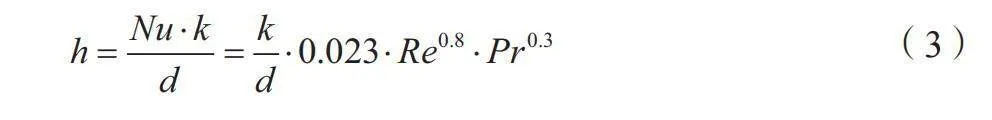

得出雷诺数为14943>10000,处于旺盛的紊流状态,可采用迪图斯-贝尔特公式计算对流换热系数h,如公式(3)所示。

(3)

式中:k为绝缘材料导热系数,根据现场材料组成选取k=0.65;Pr为普朗特数,该环境压力温度下,选取Pr=0.707。

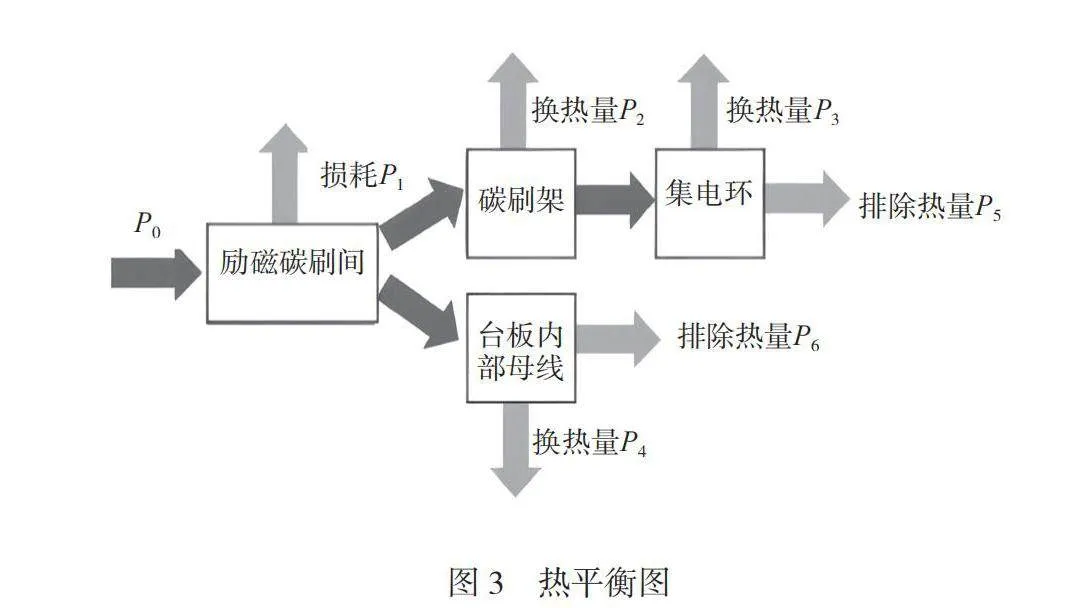

下面进行热风干燥的热平衡分析。热风干燥的热平衡图如图3所示。根据现场试验测算,所有损耗和排出热量的占比(P1+P5+P6)最大不超过45%。结合公式(1)~公式(3),风温Tf设计恒定控制在65℃,绝缘表面Ts加热至50℃,温差为15℃,采用Q=500m3/h热风量。下面对各部件的热对流参数进行计算(v=14.8×10-6m2/s,k=0.65)。

如表2所示,碳刷架、集电环和台板内部母排绝缘材料的换热量P2、P3、P4分别为1426W、1315W和2761W,总计5502W,考虑最大的损耗和排出热量,总输入热量应至少为10kW。因此送风的参数应设置为10kW、500m3/h和65℃。

3.1.3 干燥效果检查

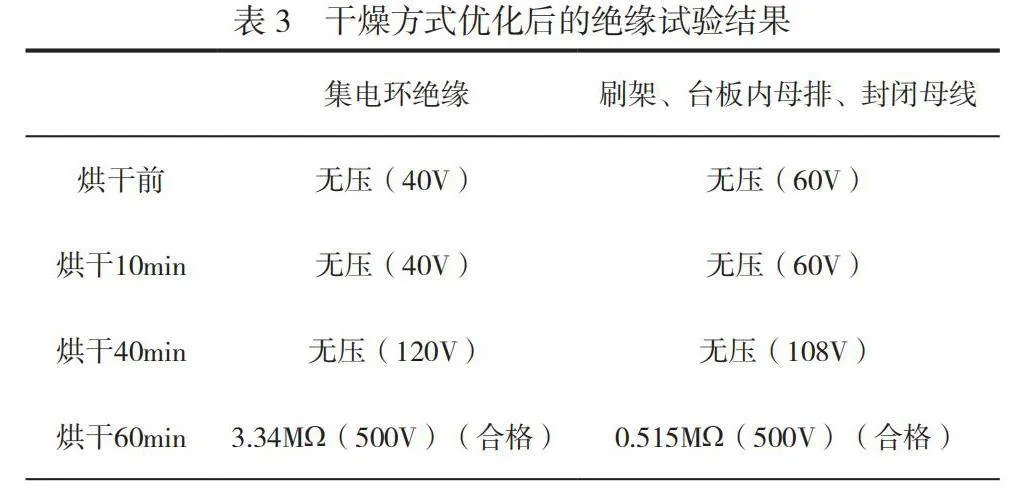

干燥方式优化后,在环境温度32℃、环境湿度83%的条件下,该电厂测试了#1发电机励磁碳刷热风烘干效果,结果见表3。优化前,励磁转子绝缘由打不起压至绝缘合格(0.5MΩ)需要20h,优化后只需要1h,为机组启动准备节省了大量时间,确保机组按照电网要求及时启动,避免出现电网考核。

3.2 励磁直流封母线防潮处理

3.2.1 直流封母做穿墙封堵

该电厂为解决潮湿空气在穿墙处冷凝问题提出解决方案,在直流封母位于励磁配电间处做穿墙封堵。利用云母材料绝缘性能强、导热系数低的特点,在穿墙处将云母作为封堵和支撑材料,并在夹层中填充保温棉,充分降低热传导,取得了良好的绝缘效果。

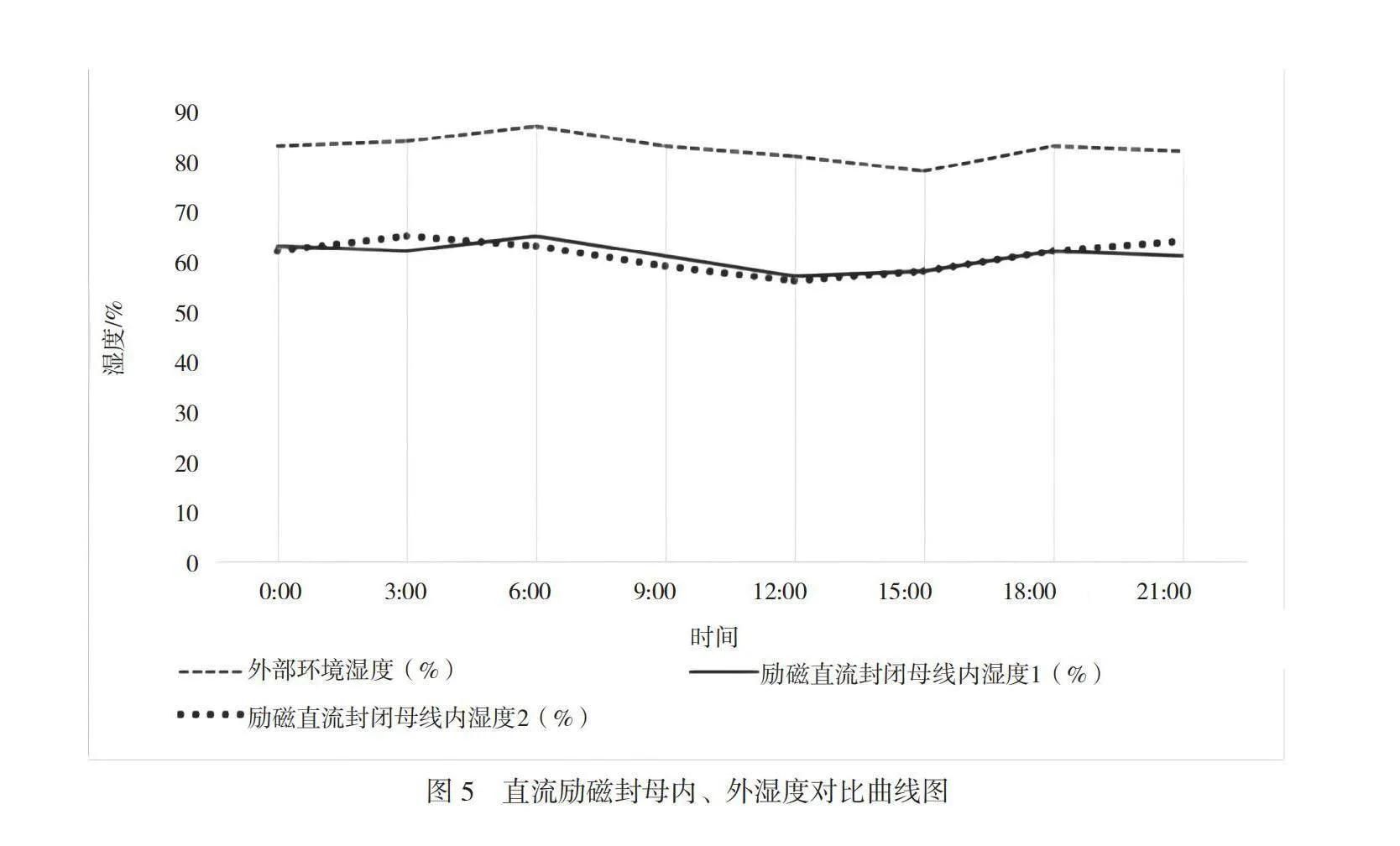

穿墙封堵内、外湿度对比曲线图如图4所示。在直流封母的穿墙封堵内、外分别安装一个在线湿度测试仪(为确保数据真实性,关闭直流封母防潮加热器),记录一天内的湿度情况(该天的平均环境温度为30℃,平均相对湿度为85%)。可以看出,穿墙封堵内部的湿度有明显改善。

3.2.2 设置防潮加热器

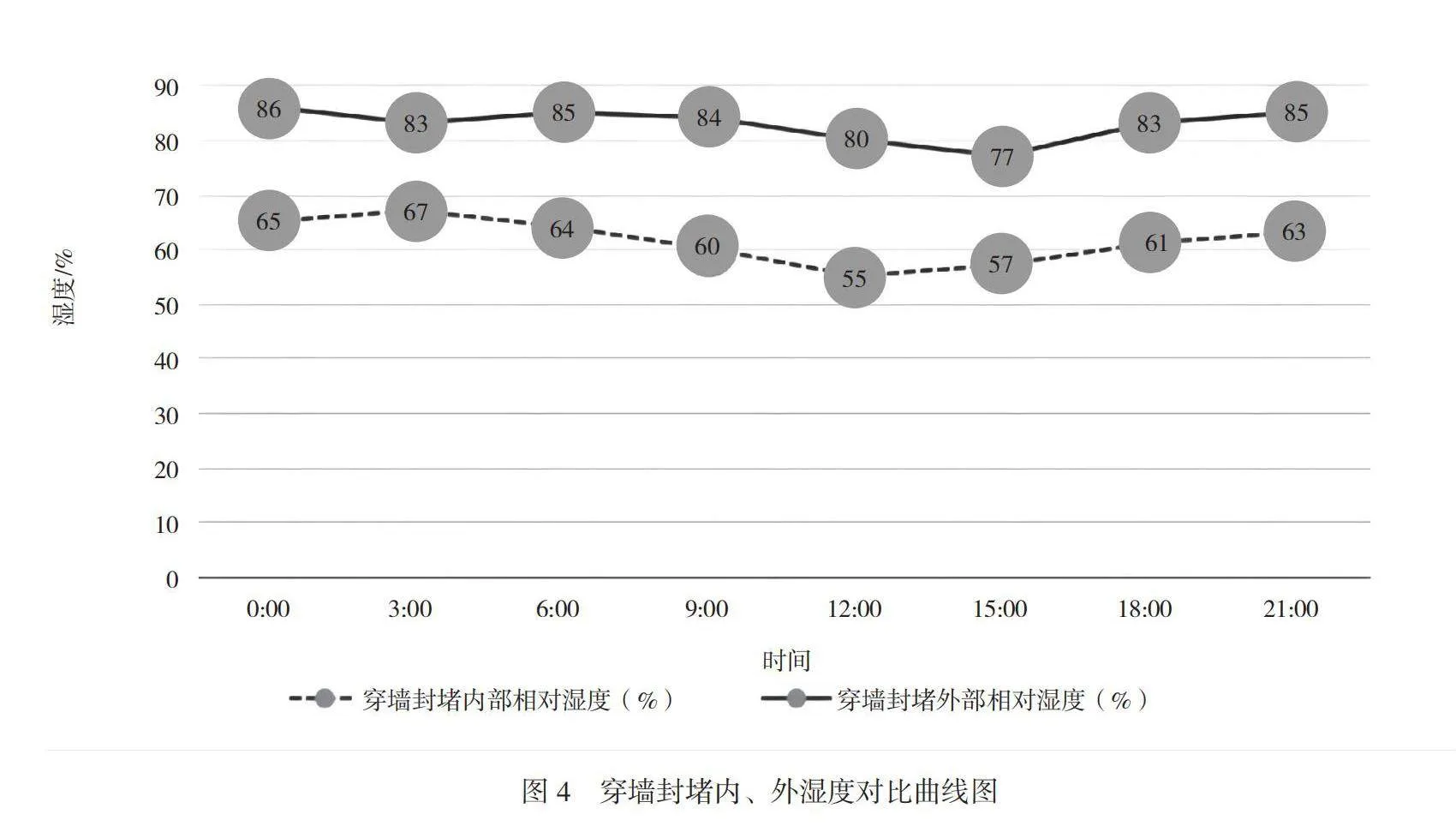

该电厂技术人员在励磁直流封母设置防潮加热器,提升封母内温度,减少凝露的发生。直流励磁封母内、外湿度对比曲线图如图5所示。在直流封母内安装2个在线湿度测试仪,开启电加热器,记录一天内湿度情况(该天的平均环境温度为34℃,平均相对湿度为84%)。由此可见,直流封母内部的湿度有明显改善。

3.3 其他应对措施

该电厂技术人员加强励磁碳刷间内各励磁转子设备和励磁直流封母的定期清洁,保持设备良好洁净度,从而提升绝缘电阻。为了减少励磁碳刷间内的碳粉污染,部分电厂安装了碳粉除尘器,对提升该区域设备绝缘具有一定作用。部分电厂采用憎水性能强的DMC绝缘材料替换环氧树脂绝缘材料,取得了一定成效。

4 结语

本文从珠海某电厂静态励磁发电机提升励磁转子外绝缘的实践案例出发,分析外绝缘下降的原因,并提出若干解决方案。其中对励磁转子各设备易受潮和脏污区域的分析和绝缘材料憎水性能测试方法可为其他发电厂提供参考,励磁碳刷间内设置热风干燥回路、直流封母做穿墙封堵、设置防潮加热器等方案也可应用于其他电厂,对解决励磁转子绝缘异常问题具有一定借鉴意义。

参考文献

[1]全国电力设备状态维修与在线监测标准化技术委员会.电力设备预防性试验规程:DL/T 596[S].北京:中国电力出版社,2021:8,96.

[2]严璋.高电压绝缘技术[M].北京:中国电力出版社,2019.