氯碱中乙炔气深度脱水技术要点研究

2024-12-06吕艳华赵红丽

摘 要:本文旨在探究氯碱中乙炔气深度脱水技术要点,深入分析混合脱水工艺原理和约翰·布朗分段脱水技术,并采用试验观察法和定量数据分析,探讨新增预除水装置对乙炔气深度脱水的影响。研究结果显示,新增的预除水装置有效提高了乙炔气的脱水效率,降低了水分含量,从而提高了氯碱生产中乙炔气的纯度与稳定性。这项深度脱水技术不仅能够提高产品质量,还有助于实现氯碱工业生产的可持续发展目标,通过减少资源浪费,提高生产效率,促进行业向更环保、更高效的方向发展。

关键词:乙炔气除水;混合脱水工艺;约翰·布朗改进脱水工艺

中图分类号:TQ 462" " 文献标志码:A

在氯碱工业生产中,乙炔气是一种重要的中间体和原料,其纯度与稳定性对产品质量具有直接影响。在乙炔气的生产中,水分会对氯碱生产过程造成不利影响,因此需要对其进行深度脱水。但是,传统的脱水方法无法满足工业生产对乙炔气高纯度的需求,为解决这一问题, 本文引入混合脱水工艺和约翰·布朗分段改进脱水技术,以提高氯碱中乙炔气脱水效率和工业产成品的品质。

1 问题与需求

探讨目前氯碱生产中乙炔气深度脱水存在的问题与需求时,需要深入了解该领域所面临的具体情况和相关方面的要求。

1.1 产品质量要求提升

在氯碱生产中,乙炔气体的纯度标准极为严苛。乙炔气体是关键中间体,对最终氯碱产品的品质与稳定性具有决定性影响。任何乙炔气体中过高的水分含量或杂质都可能对生产流程产生负面效应,甚至会损害设备和产品。因此目前氯碱生产中面临的关键课题是如何更有效地实现乙炔气体的深度脱水,以充分保证产品质量达标。

1.2 工艺技术更新迭代

氯碱生产技术的持续进步与革新推动了生产工艺的进步。新工艺对乙炔气的深度脱水要求更严格,可能涉及更高纯度的追求或更精细的控制条件。为满足这些新的生产需求,确保生产的稳定与可持续性,必须及时对脱水工艺进行调整与优化。

2 混合脱水工艺和约翰·布朗分段技术介绍

2.1 混合脱水工艺原理和操作流程

2.1.1 混合脱水技术解析

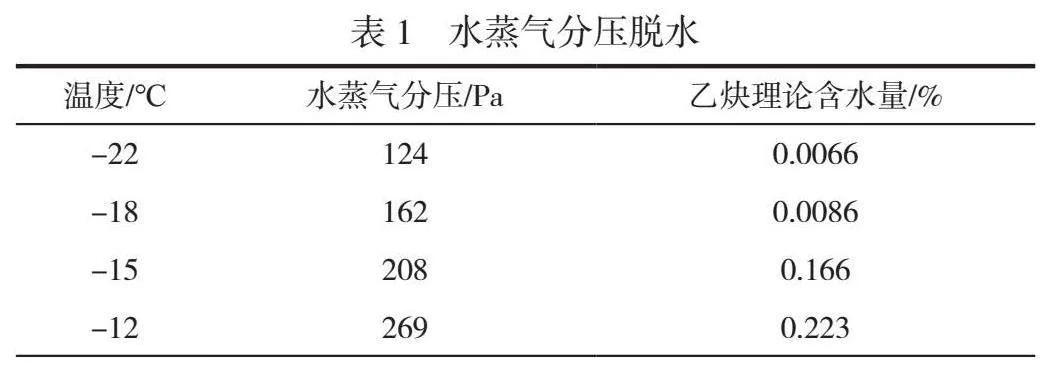

在实际生产中,电石被转化为乙炔气体,并通过碱洗或者水洗的方式进行除雾,以去除杂质。此后,乙炔气体与氯化氢混合并生成盐酸。由于乙炔气体能够产生饱和汽水混合气,混合气体受盐酸溶液上水蒸气分压的制约[1]。该脱水工艺利用了水的饱和蒸汽压随温度下降而减少的特性,通过深度冷却转化为液态水,实现脱水目标(见表1)。

需要注意的是,混合气体最终的脱水效果取决于盐酸溶液上的水蒸气分压。因此,混合脱水工艺的设计原则是选择适当的深度冷却温度,以确保脱水效果。在该过程中,通过调整温度,40%盐酸的水蒸气分压迅速降低,远低于相同温度下纯水的水蒸气分压。该设计原则为混合脱水工艺提供了有效的操作依据,有助于提升乙炔气体的纯度和稳定性。

2.1.2 混合脱水流程

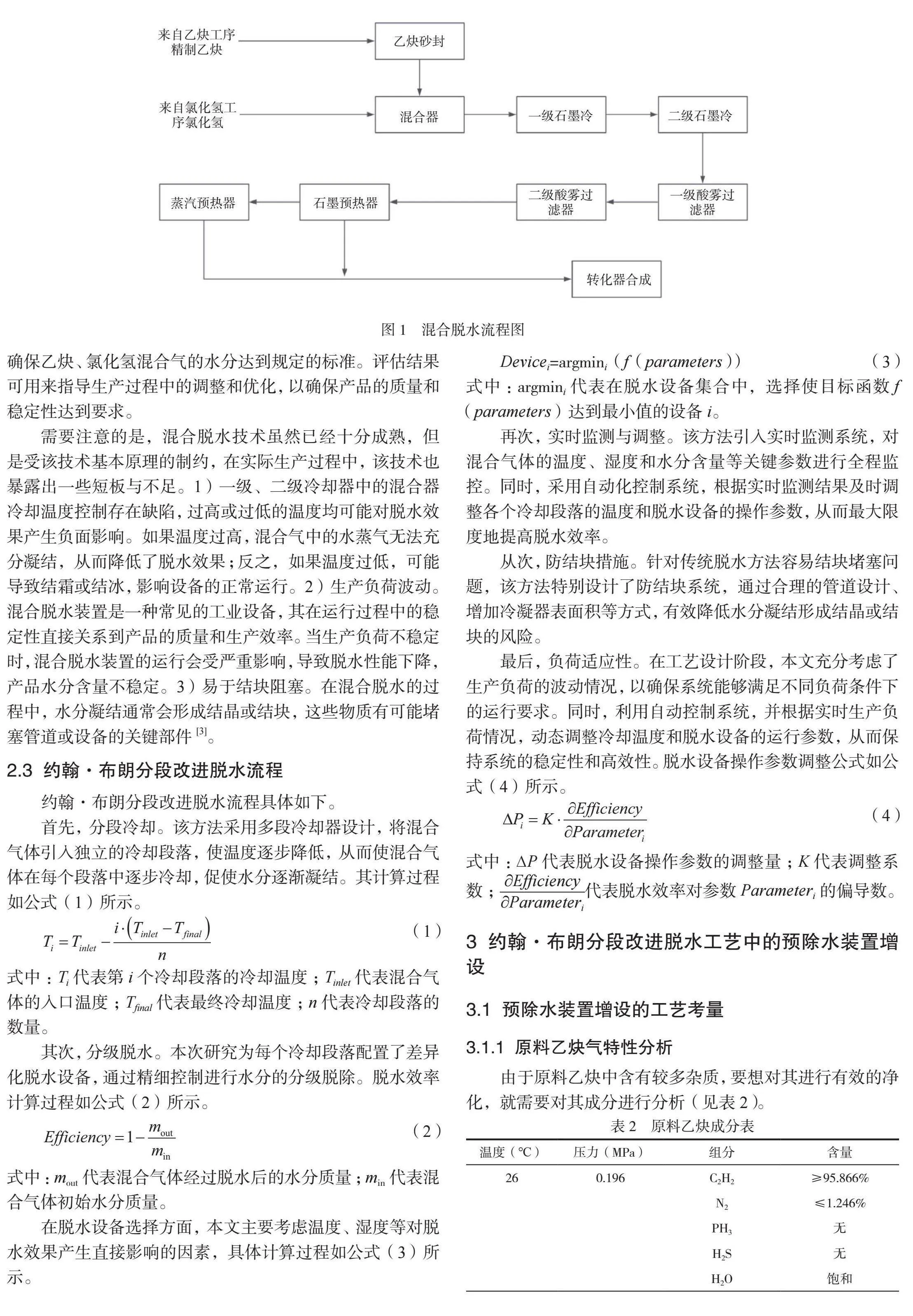

从微观层面来看,混合脱水流程主要分为以下6个部分。1)混合气体生成。乙炔气通过乙炔阻火器后,与从电解车间送来的氯化氢气在混合器中按照1∶1.2~1∶1.15的比例进行混合。2)一级冷却换热器。混合气体进入一级冷却换热器,采用氟利昂压缩制冷技术,通过蒸发器制冷对-26℃的冷冻盐水进行第一次冷却,以脱除部分水分[2]。3)二级冷却换热器。经过一级冷却后的混合气体进入二级冷却换热器,进行第二次冷冻除水处理。4)经酸雾捕集器冷冻后的混合气体形成气溶胶状态,进入一、二级酸雾捕集器,去除大量酸雾后,混合气体的水含量降至0.06%以下。5)石墨预热器。经过酸雾捕集器的混合气体进入石墨预热器进行预热处理,以提高气体温度。6)前台转化器。预热后的气体进入前台转化器进行反应,再进入转化器进行加热反应(如图1所示)。

2.2 混合脱水后水分测量方法和效果评估

经过混合脱水后,通常会采用吸收法或色谱法测量脱水后的水分。吸收法是在0.1MPa气压下将乙炔气冷却至5℃,然后通过装有无水氯化钙的容器。该容器内的无水氯化钙吸收混合气中的水分,而未被吸收的气体主要是氮气和少量氧气。通过测量吸收后的氯化钙容器的增质量,可以间接计算出混合气中水的含量。色谱法则是通过色谱仪对经混合脱水处理后的乙炔、氯化氢混合气进行分析,从而确定水分含量。在实际生产中,相关工作人员同时使用上述2种测量方法,以更全面地了解混合气中的水分含量,确保乙炔、氯化氢混合气的水分达到规定的标准。评估结果可用来指导生产过程中的调整和优化,以确保产品的质量和稳定性达到要求。

需要注意的是,混合脱水技术虽然已经十分成熟,但是受该技术基本原理的制约,在实际生产过程中,该技术也暴露出一些短板与不足。1)一级、二级冷却器中的混合器冷却温度控制存在缺陷,过高或过低的温度均可能对脱水效果产生负面影响。如果温度过高,混合气中的水蒸气无法充分凝结,从而降低了脱水效果;反之,如果温度过低,可能导致结霜或结冰,影响设备的正常运行。2)生产负荷波动。混合脱水装置是一种常见的工业设备,其在运行过程中的稳定性直接关系到产品的质量和生产效率。当生产负荷不稳定时,混合脱水装置的运行会受严重影响,导致脱水性能下降,产品水分含量不稳定。3)易于结块阻塞。在混合脱水的过程中,水分凝结通常会形成结晶或结块,这些物质有可能堵塞管道或设备的关键部件[3]。

2.3 约翰·布朗分段改进脱水流程

约翰·布朗分段改进脱水流程具体如下。

首先,分段冷却。该方法采用多段冷却器设计,将混合气体引入独立的冷却段落,使温度逐步降低,从而使混合气体在每个段落中逐步冷却,促使水分逐渐凝结。其计算过程如公式(1)所示。

(1)

式中:Ti代表第i个冷却段落的冷却温度;Tinlet代表混合气体的入口温度;Tfinal代表最终冷却温度;n代表冷却段落的数量。

其次,分级脱水。本次研究为每个冷却段落配置了差异化脱水设备,通过精细控制进行水分的分级脱除。脱水效率计算过程如公式(2)所示。

(2)

式中:mout代表混合气体经过脱水后的水分质量;min代表混合气体初始水分质量。

在脱水设备选择方面,本文主要考虑温度、湿度等对脱水效果产生直接影响的因素,具体计算过程如公式(3)所示。

Devicei=argmini(f(parameters)) (3)

式中:argmini代表在脱水设备集合中,选择使目标函数f(parameters)达到最小值的设备i。

再次,实时监测与调整。该方法引入实时监测系统,对混合气体的温度、湿度和水分含量等关键参数进行全程监控。同时,采用自动化控制系统,根据实时监测结果及时调整各个冷却段落的温度和脱水设备的操作参数,从而最大限度地提高脱水效率。

从次,防结块措施。针对传统脱水方法容易结块堵塞问题,该方法特别设计了防结块系统,通过合理的管道设计、增加冷凝器表面积等方式,有效降低水分凝结形成结晶或结块的风险。

最后,负荷适应性。在工艺设计阶段,本文充分考虑了生产负荷的波动情况,以确保系统能够满足不同负荷条件下的运行要求。同时,利用自动控制系统,并根据实时生产负荷情况,动态调整冷却温度和脱水设备的运行参数,从而保持系统的稳定性和高效性。脱水设备操作参数调整公式如公式(4)所示。

(4)

式中:∆P代表脱水设备操作参数的调整量;K代表调整系数;代表脱水效率对参数Parameteri的偏导数。

3 约翰·布朗分段改进脱水工艺中的预除水装置增设

3.1 预除水装置增设的工艺考量

3.1.1 原料乙炔气特性分析

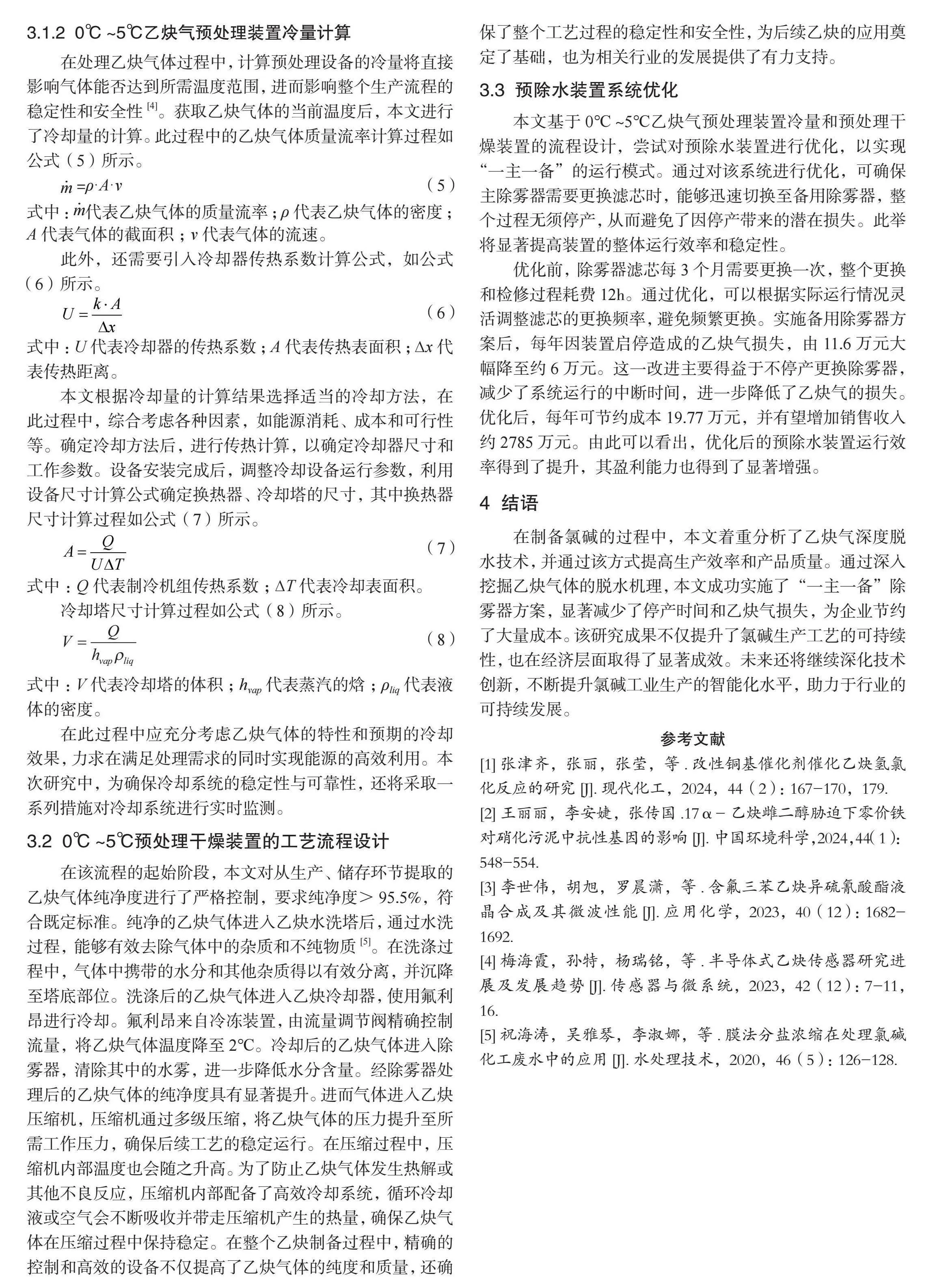

由于原料乙炔中含有较多杂质,要想对其进行有效的净化,就需要对其成分进行分析(见表2)。

3.1.2 0℃~5℃乙炔气预处理装置冷量计算

在处理乙炔气体过程中,计算预处理设备的冷量将直接影响气体能否达到所需温度范围,进而影响整个生产流程的稳定性和安全性[4]。获取乙炔气体的当前温度后,本文进行了冷却量的计算。此过程中的乙炔气体质量流率计算过程如公式(5)所示。

=ρ·A·v (5)

式中:代表乙炔气体的质量流率;ρ代表乙炔气体的密度;A代表气体的截面积;v代表气体的流速。

此外,还需要引入冷却器传热系数计算公式,如公式(6)所示。

(6)

式中:U代表冷却器的传热系数;A代表传热表面积;∆x代表传热距离。

本文根据冷却量的计算结果选择适当的冷却方法,在此过程中,综合考虑各种因素,如能源消耗、成本和可行性等。确定冷却方法后,进行传热计算,以确定冷却器尺寸和工作参数。设备安装完成后,调整冷却设备运行参数,利用设备尺寸计算公式确定换热器、冷却塔的尺寸,其中换热器尺寸计算过程如公式(7)所示。

(7)

式中:Q代表制冷机组传热系数;∆T代表冷却表面积。

冷却塔尺寸计算过程如公式(8)所示。

(8)

式中:V代表冷却塔的体积;hvap代表蒸汽的焓;ρliq代表液体的密度。

在此过程中应充分考虑乙炔气体的特性和预期的冷却效果,力求在满足处理需求的同时实现能源的高效利用。本次研究中,为确保冷却系统的稳定性与可靠性,还将采取一系列措施对冷却系统进行实时监测。

3.2 0℃~5℃预处理干燥装置的工艺流程设计

在该流程的起始阶段,本文对从生产、储存环节提取的乙炔气体纯净度进行了严格控制,要求纯净度>95.5%,符合既定标准。纯净的乙炔气体进入乙炔水洗塔后,通过水洗过程,能够有效去除气体中的杂质和不纯物质[5]。在洗涤过程中,气体中携带的水分和其他杂质得以有效分离,并沉降至塔底部位。洗涤后的乙炔气体进入乙炔冷却器,使用氟利昂进行冷却。氟利昂来自冷冻装置,由流量调节阀精确控制流量,将乙炔气体温度降至2℃。冷却后的乙炔气体进入除雾器,清除其中的水雾,进一步降低水分含量。经除雾器处理后的乙炔气体的纯净度具有显著提升。进而气体进入乙炔压缩机,压缩机通过多级压缩,将乙炔气体的压力提升至所需工作压力,确保后续工艺的稳定运行。在压缩过程中,压缩机内部温度也会随之升高。为了防止乙炔气体发生热解或其他不良反应,压缩机内部配备了高效冷却系统,循环冷却液或空气会不断吸收并带走压缩机产生的热量,确保乙炔气体在压缩过程中保持稳定。在整个乙炔制备过程中,精确的控制和高效的设备不仅提高了乙炔气体的纯度和质量,还确保了整个工艺过程的稳定性和安全性,为后续乙炔的应用奠定了基础,也为相关行业的发展提供了有力支持。

3.3 预除水装置系统优化

本文基于0℃~5℃乙炔气预处理装置冷量和预处理干燥装置的流程设计,尝试对预除水装置进行优化,以实现“一主一备”的运行模式。通过对该系统进行优化,可确保主除雾器需要更换滤芯时,能够迅速切换至备用除雾器,整个过程无须停产,从而避免了因停产带来的潜在损失。此举将显著提高装置的整体运行效率和稳定性。

优化前,除雾器滤芯每3个月需要更换一次,整个更换和检修过程耗费12h。通过优化,可以根据实际运行情况灵活调整滤芯的更换频率,避免频繁更换。实施备用除雾器方案后,每年因装置启停造成的乙炔气损失,由11.6万元大幅降至约6万元。这一改进主要得益于不停产更换除雾器,减少了系统运行的中断时间,进一步降低了乙炔气的损失。优化后,每年可节约成本19.77万元,并有望增加销售收入约2785万元。由此可以看出,优化后的预除水装置运行效率得到了提升,其盈利能力也得到了显著增强。

4 结语

在制备氯碱的过程中,本文着重分析了乙炔气深度脱水技术,并通过该方式提高生产效率和产品质量。通过深入挖掘乙炔气体的脱水机理,本文成功实施了“一主一备”除雾器方案,显著减少了停产时间和乙炔气损失,为企业节约了大量成本。该研究成果不仅提升了氯碱生产工艺的可持续性,也在经济层面取得了显著成效。未来还将继续深化技术创新,不断提升氯碱工业生产的智能化水平,助力于行业的可持续发展。

参考文献

[1]张津齐,张丽,张莹,等.改性铜基催化剂催化乙炔氢氯化反应的研究[J].现代化工,2024,44(2):167-170,179.

[2]王丽丽,李安婕,张传国.17α-乙炔雌二醇胁迫下零价铁对硝化污泥中抗性基因的影响[J].中国环境科学,2024,44(1):548-554.

[3]李世伟,胡旭,罗晨潇,等.含氟三苯乙炔异硫氰酸酯液晶合成及其微波性能[J].应用化学,2023,40(12):1682-1692.

[4]梅海霞,孙特,杨瑞铭,等.半导体式乙炔传感器研究进展及发展趋势[J].传感器与微系统,2023,42(12):7-11,16.

[5]祝海涛,吴雅琴,李淑娜,等.膜法分盐浓缩在处理氯碱化工废水中的应用[J].水处理技术,2020,46(5):126-128.