工业机器人抓取机构空间轨迹运动控制方法

2024-12-06赵莹莹

摘 要:抓取机构控制根据单向受力特性调整抓取点,易受零位选择范围变化的影响,导致预设轨迹与控制轨迹拟合度偏低,因此,本文设计了工业机器人抓取机构空间轨迹运动控制方法。基于抓取域的生产平衡关系,构建机器人抓取空间运动控制动力模型,搭建抓取机构空间轨迹运动控制末端结构,并使用封闭叶片驱动力调整抓取路径。进而设计机器人抓取机构空间轨迹运动控制算法,解决控制绝对转角和提高控制动能稳定性的问题。试验结果表明,设计方法的控制轨迹与预设轨迹拟合度较高,控制效果较好。

关键词:智能制造;机器人;抓取;空间轨迹;运动控制

中图分类号:TP 242" " " 文献标志码:A

工业机器人是现代制造业的重要组成部分,可以利用先进的智能化技术实现有效生产。在实际工作过程中,如果工业机器人的工作环境发生变化,其工作轨迹可能会产生偏差[1],进而影响生产可靠性,因此需要设计一种有效的工业机器人抓取机构空间轨迹运动控制方法。抓取机构空间轨迹运动控制需要考虑多个因素,包括机器人的运动学特性、抓取对象的形状/尺寸和抓取过程中的力学状态等[2]。合理的轨迹规划可以确保机器人在抓取过程中能够准确定位,稳定地抓取目标物体,避免与目标物体或周围环境发生碰撞。工业机器人抓取机构空间轨迹运动控制通常包括多个步骤。第一,需要确定机器人需要执行的抓取任务[3],包括目标物体的位置、姿态、尺寸和质量等信息。第二,需要根据机器人的结构和运动特性建立运动学模型。第三,需要使用运动控制算法[4](包括各种控制算法、路径规划算法和运动规划算法等)控制机器人的运动轨迹和速度,以精确抓取目标物体。为了进一步提高控制效果,本文设计了一种全新的工业机器人抓取机构空间轨迹运动控制方法。

1 工业机器人抓取机构空间轨迹运动控制方法设计

1.1 构建机器人抓取空间运动控制动力模型

工业机器人具有一个末端抓取机构空间,在抓取的过程中,该空间内会生成一个有效的抓取域,从而实现高精度控制,因此,本文根据抓取域的生产平衡关系构建了控制动力模型,可以根据接触形变状态生成抓取几何关系描述式,如公式(1)所示。

(1)

式中:ε代表机器人抓取形变量;n代表抓取法向量;t代表抓取时间;Tdga代表抓取区域半径;aet代表抓取末端加速度[5];∆vn代表机器人末端目标对应位置。

此时如果形变量<0,表示抓取过程中存在碰撞,需要调整抓取碰撞力Fc,如公式(2)所示。

Fc=LCεn+Ceεn-Lf (∆vn) (2)

式中:LC代表抓取碰撞刚度系数;Ce代表抓取碰撞阻尼;Lf 代表抓取摩擦力。

基于此,可以构建全局坐标系,计算不同的位移矢量[6],预设的控制动力点tw如公式(3)所示。

tw=t0+Tα (3)

式中:t0代表柔性控制参量;T代表控制变化矩阵;α代表形变矢量。

根据预设的控制动力点可以求解任意控制速度矢量值,从而构建高精度空间轨迹运动控制动力模型Yf-T,如公式(4)所示。

(4)

式中:wT代表机器人连杆动能;Qf-T代表控制质量矩阵。

应用上述空间轨迹运动控制动力模型可以计算出准确的转动/平动动能,降低抓取振荡对抓取点位造成的影响,提高空间轨迹运动控制的准确性。

1.2 搭建抓取机构空间轨迹运动控制末端结构

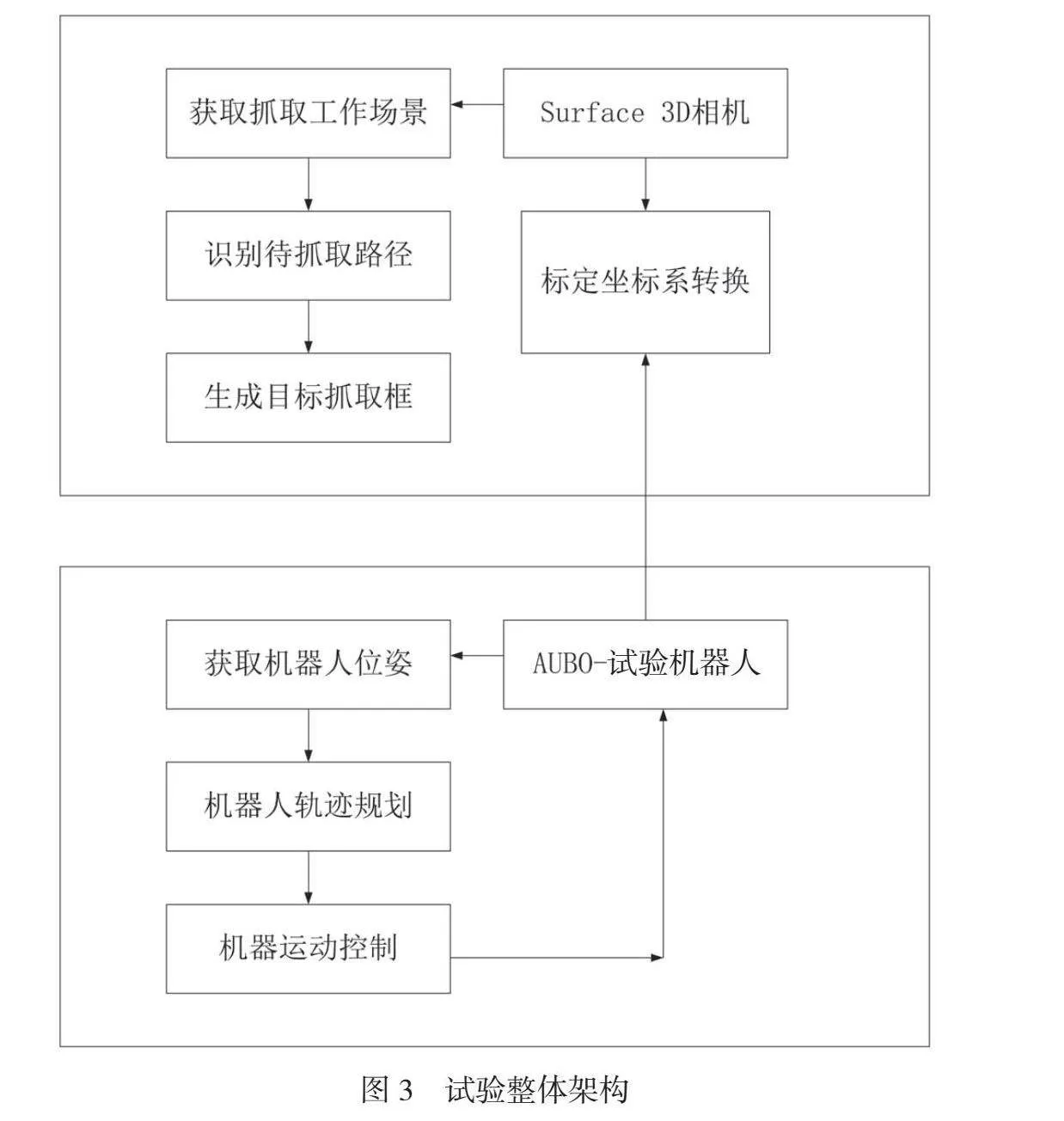

工业机器人的抓取半径会随抓取点变化而变化,因此,为了满足空间轨迹运动控制的灵活性要求,本文搭建了抓取机构空间轨迹运动控制末端结构。该结构必须具有良好的驱动力,可以利用封闭叶片调整智能机器人的抓取路径,为整个控制末端提供驱动力。该控制末端结构组成如图1所示。

由图1可知,该控制末端结构以驱动筒为核心组件,性能优异,可降低控制能量损耗。在机器人抓取过程中,该结构能够快速、准确地确定旋转运动的支撑点,并通过调整抓取释放模式和驱动杆来完成所需的运动轨迹。具体来说,在机器人抓取任务中,该控制结构可以进行快速抓取和有效释放目标物体操作。通过控制驱动筒和驱动杆的协同工作,机器人可以较好地适应不同形状、尺寸的物体,并根据需要进行准确定位和加工操作。执行抓取任务时,通过提高控制轨迹与预设轨迹的拟合性,机器人能够更准确地跟踪和控制目标物体的位置、方向和运动状态。

此外,该控制末端结构还具有较低的控制损耗。将驱动筒作为控制主体部件,显著提高了控制能量的传输效率,减少了能量消耗和损失,使机器人能够在长时间工作过程中保持高效稳定的性能,延长设备的使用寿命。

综上所述,以驱动筒为核心,通过快速获取旋转运动支撑点、调整抓取释放模式和驱动杆的协同工作,可提高机器人操作的灵活性和精度,并增强控制轨迹与预设轨迹的吻合度。

1.3 设计机器人抓取机构空间轨迹运动控制算法

为了解决机器人抓取机构空间轨迹运动控制过程中产生的控制绝对转角,提高控制动能的稳定性,本文设计了空间轨迹运动控制算法,在虚功原理的基础上构建了控制刚度矩阵,其中控制弹性势能E如公式(5)所示。

E=-∫ξεdV (5)

式中:V代表控制位移变化速度;ζ代表刚度系数。

控制刚度矩阵lf如公式(6)所示。

lf =∫(FM)RFMdV (6)

式中:FM代表弹性广义力;R代表预设的抓取轨迹半径。

根据上述刚度矩阵,可以构建轨迹运动控制过程中形成的动力学方程,如公式(7)所示。

QF+LF=WF-HF (7)

式中:QF代表广义外力;LF代表速度二次项;WF代表坐标变换参量;HF代表柔性控制力。

此时生成的空间轨迹运动控制算法K如公式(8)所示。

K=lf·QF+lgy (8)

式中:lg代表对角权系数;y代表输出反馈增益。

使用上述控制算法可以实时调整机器人的抓取运动状态,在满足控制求解关系的情况下降低控制难度,在最大程度上提高工业机器人抓取空间轨迹运动控制的可靠性。

2 试验

为了验证上述工业机器人抓取空间轨迹运动控制方法的控制效果,本文将其与文献[5](考虑柔性空间线性仿真的工业机器人抓取空间轨迹运动控制方法)、文献[6](基于Udwadia-Kalaba方程的工业机器人抓取空间轨迹运动控制方法)2种常规控制方法进行比较。

2.1 试验准备

结合机器人抓取空间轨迹运动控制试验要求,本文将Modified平台作为试验平台,选取Mathematica、MATLAB作为辅助试验工具,将AUBO多自由度制造机器人作为试验对象。该机器人的臂长为924.5mm,重复定位精度较高,满足精密智能制造的灵活部署要求。在试验过程中,如果发生碰撞,该机器人就会立即触发制动,以保障试验安全。该机器人的空间结构如图2所示。

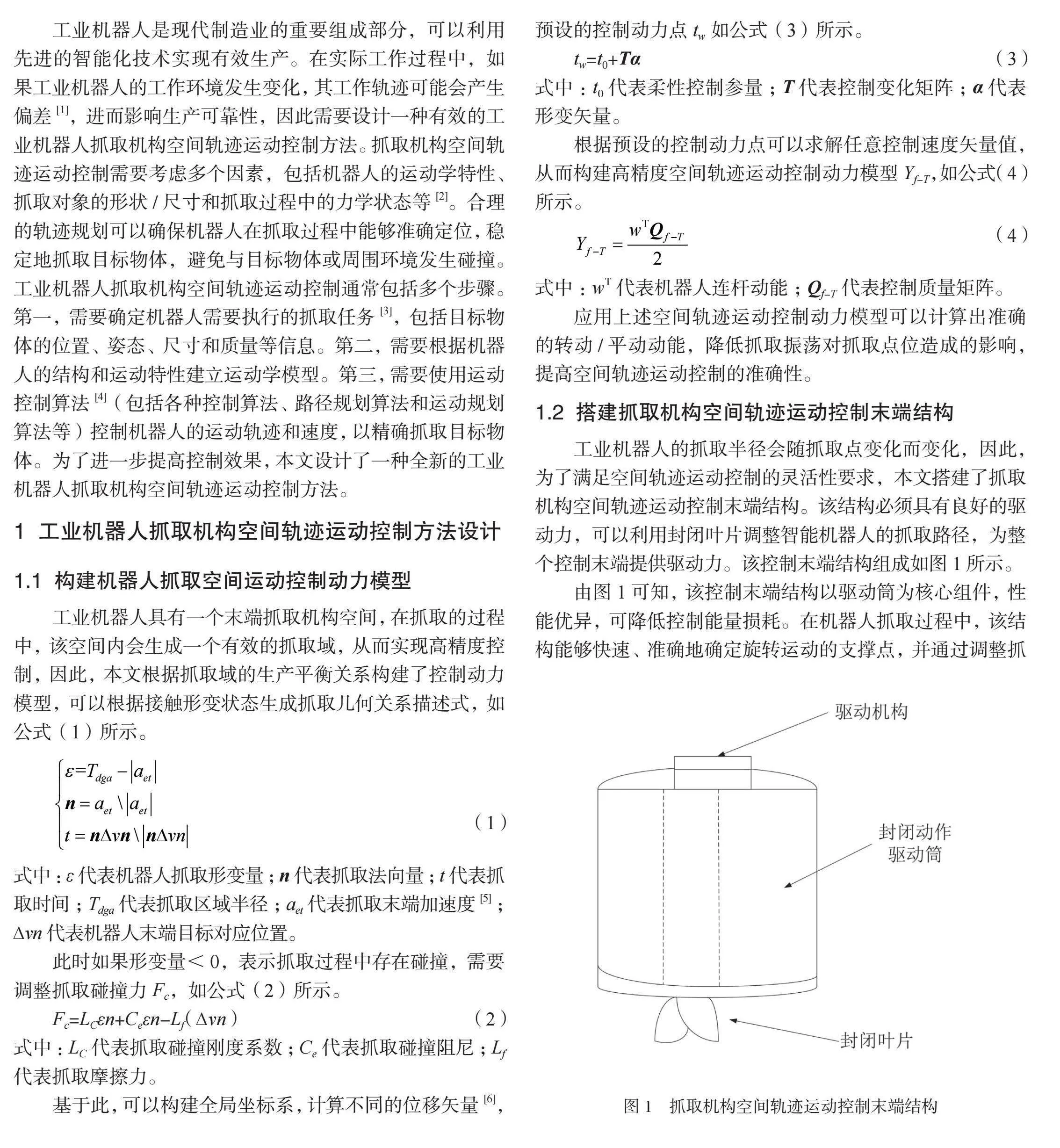

由图2可知,AUBO试验机器人可以通过ORPE进行三维展示,预设不同的抓取空间轨迹,在不改变末端姿态的基础上调整抓取角度,提高试验精度。本文使用深度学习辅助C#语言编写试验上位机软件,生成运动轨迹检测程序。试验整体架构如图3所示。

由图3可知,上述试验整体架构性能良好,能有效连接工控硬件设备与上位机软件,利用串行总线完成通信,并提供有效的抓取轨迹姿态信息,从而输出准确的轨迹运动控制试验结果。

2.2 试验结果与讨论

根据上述试验准备,可以进行抓取机构空间轨迹运动控制试验,即预设不同的末端抓取时间,调整空间轨迹运动加速度。此时分别使用本文、文献[5]以及文献[6]方法进行空间轨迹运动控制,比较3种方法预设轨迹与控制轨迹的拟合状态。试验结果见表1。

由表1可知,在不同的末端抓取时间和空间轨迹运动加速度下,本文方法的控制空间轨迹坐标与预设空间轨迹坐标拟合,文献[5]、文献[6]方法的控制空间轨迹坐标与预设空间轨迹坐标存在一定偏差。试验结果证明,本文方法的控制效果和可靠性较好,具有一定的应用价值。

3 结语

综上所述,随着科学技术不断发展,工业机器人的作用也越来越突出,它们可以与人类紧密合作,共同推动制造业向更高水平发展。在智能制造中,许多生产任务对机器人的精确度和准确性要求较高且需要动态适应环境变化,如装配、焊接和切割等。为了解决上述问题,需要对机器人的抓取机构空间轨迹进行精确控制。常规的空间轨迹运动控制方法主要根据单向受力特性调整抓取点,控制效果较差,因此本文设计了一种全新的工业机器人抓取机构空间轨迹运动控制方法。试验结果表明,本文设计的工业机器人抓取机构空间轨迹运动控制方法的控制效果较好,具有可靠性和一定的应用价值,为提高智能制造安全性做出了一定贡献。

参考文献

[1]刘昕宇,周宇生.多个轮式移动机器人沿同一轨迹曲线运动的编队控制研究[J].重庆理工大学学报(自然科学),2023,37(11):237-246.

[2]路玲玲,张慧.柔性空间多末端机器人抓取振动线性控制仿真[J].计算机仿真,2023,40(3):426-430.

[3]张新荣,CHEN YEHWA,平昭琪.基于Udwadia和Kalaba方程的机械臂轨迹跟踪控制[J].长安大学学报(自然科学版),2014,34(1):115-119.

[4]刘静,杨雪,陈伟,等.无缆自治水下机器人运动控制参数整定方法[J].计算机仿真,2023,40(3):421-425

[5]郭万金,赵伍端,于苏扬,等.无先验模型曲面的机器人打磨主动自适应在线轨迹预测方法[J].浙江大学学报(工学版),2023,57(8):1655-1666.

[6]王书亭,付清晨,蒋立泉,等.考虑绕障时耗的四轮全向移动机器人轨迹跟踪控制[J].华中科技大学学报(自然科学版),2023,51(6):1-9.

作者简介:赵莹莹(1983-),辽宁沈阳人,本科,讲师,研究方向为中职教育教学、智能制造。

电子邮箱:zyy17516@163.com。