燃煤电厂石灰石-石膏法烟气脱硫脱硝技术研究

2024-12-06陈方

摘要:针对脱硫脱硝处理中烟气吸收效率较低的问题,本文提出对燃煤电厂石灰石-石膏法烟气脱硫脱硝技术进行研究。根据当前的脱硫脱硝需求,先进行烟气引入和烟气换热,采用多层级的方式,提高烟气吸收效率,并实现层级吸收处理。在此基础上,完成浆液循环与氧化处理,进行石膏生成与脱水,最终采用烟气排放的方法来实现脱硫脱硝的目标。测试结果表明:利用石灰石-石膏法进行脱硫脱硝处理最终所消耗的费用为3431万元,费用消耗较低,较容易把控,具有实际的应用价值和实践意义。

关键词:燃煤电厂;石灰石-石膏法;烟气脱硫;脱硝技术;燃煤处理;脱化模式

中图分类号:X70""""""""" 文献标志码:A

燃煤电厂在全球能源结构中占据重要地位,然而,其运行过程中产生的二氧化硫(SO2)和氮氧化物(NOx)等污染物对环境和人类健康构成了严重威胁[1]。石灰石-石膏法是一种成熟的烟气脱硫技术,与传统的烟气脱硫脱硝形式不同的是,以石灰石或石灰为脱硫剂,通过吸收烟气中的SO2生成石膏,实现了硫资源的回收和利用。石灰石-石膏法具有脱硫效率高、运行稳定、副产物利用价值高等优点,一定程度上也缩短了整体的处理时间,增强了烟气脱硫脱硝的实际效果[2]。因此本文对燃煤电厂石灰石-石膏法烟气脱硫脱硝技术进行研究。通过选定真实的燃煤电厂作为测试环境,结合石灰石的处理需求,从多个角度不断强化处理效果,简化对应的实践应用环节,形成一体化的烟气脱硫脱硝系统,促使其成为燃煤电厂污染控制的新趋势[3]。与此同时,在石膏法烟气脱硫脱硝过程中,还会融合选择性催化还原(SCR)和选择性非催化还原(SNCR)等技术,能够有效降低NOx排放,顺利解决投资成本高、运行维护复杂等问题,为燃煤电厂的绿色转型和可持续发展提供有力支撑。

1设计电厂石灰石-石膏法烟气脱硫脱硝技术

1.1烟气引入

一般情况下,烟气引入是脱硫脱硝的初始环节,也是奠定基础的环节,目的是将燃煤锅炉产生的烟气有效地导入脱硫系统进行处理,烟气捕捉及处理对最终的脱硫脱硝结果会产生极大影响[4]。通过锅炉排烟系统产生烟气,使用引风机采集烟气,将其引入脱硫系统的烟道。在引入的过程中,尽量保证烟气的流量与压力,使用专业装置保证烟气平稳、顺畅地进入脱硫装置。另外,当引入时,还要对烟气预处理[5]。这部分可以使用除尘器,对烟气中的大颗粒粉尘、砂物质或者异物等作出处理,避免对后续脱硫脱硝设备造成磨损和堵塞。在此基础上,通过脱硝装置,简单去除烟气中的氮氧化物(NOx),满足绿色环保的要求。另外,当烟气引入时,还需要保证烟气的均匀分布和稳定流动。通过调整引风机的转速和叶片角度的方式,更好地控制烟气的流量和流速,并重新设计烟道的形状和尺寸,保证烟气在烟道内均匀分布,避免局部流速过高或过低。

1.2石灰石及石膏浆液处理

选择合适的石灰石,要求石灰石纯度高于95%,以保证其脱硫效率,活性指数大于80%,以提高反应速率,石灰石经破碎后,粒度应控制在0.5~2mm,以保证反应均匀性。使用破碎机将石灰石破碎至所需粒度,应通过筛分设备检验破碎后的石灰石粒度分布,保证符合工艺要求。石灰石应储存在干燥、通风的仓库中,防止受潮。湿度应控制在5%以下,并定期检测。采用密闭式运输车辆,防止石灰石在运输过程中混入杂质。

将石灰石与水按1∶10的质量比进行混合,使用高速搅拌机进行搅拌,将搅拌速度控制在100r/min~150r/min,搅拌时间不少于30min,保证石灰石与水充分反应,通过研磨设备进一步细化混合液,使石膏浆液更加均匀。通过加入酸或碱来调节石膏浆液的pH,一般控制在5.5~6.5。通过添加水或浓缩液来调节石膏浆液的浓度,通常为20%~30%(质量百分比)。通过加热或冷却设备对石膏浆液的温度进行调节,通常控制在40℃~60℃,保证反应速度适中。

1.3烟气换热及层级吸收处理

燃煤电厂锅炉产生的烟气温度相对较高,通常在120℃

150℃,而脱硫脱硝反应的最佳温度通常在50℃~90℃,当前的温度差较大,控制难度增加。为保证后期烟气脱硫脱硝的稳定性,进行烟气换热及层级吸收处理。使用烟气换热器(GGH)将引入的高温烟气降至适宜的反应温度。分3个阶段阶梯式降温,将温差控制在20℃~25℃即可。烟气与冷却介质的逆流换热会使烟气温度降至所需水平,从而形成适宜的温度条件。接下来是层级吸收处理,当烟气通过吸收塔时,与从喷淋系统喷出的雾状石灰石浆液接触,石灰石浆液中的碳酸钙(CaCO3)充分与烟气中的二氧化硫(SO2)和氧气(O2)发生化学反应,生成亚硫酸钙(CaSO3)。亚硫酸钙进一步氧化为硫酸钙(CaSO4),即石膏,此时可以测定SO2初始的浓度,如公式(1)所示。

g=α2×況(1K)(1)

式中:g为SO2初始的浓度;α为脱硫总量;w为催化剂利用率;?为脱硫效率;κ为脱硫次数。

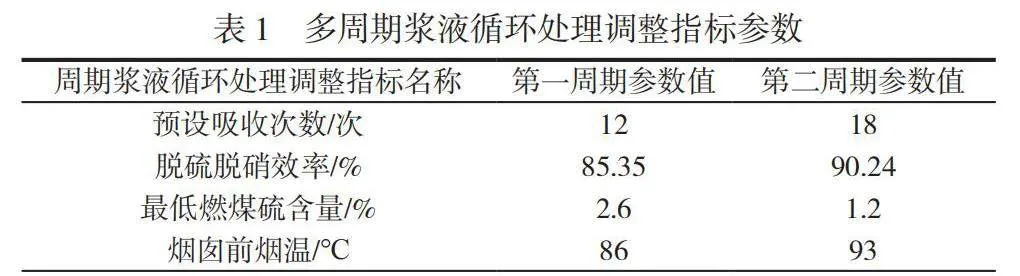

结合当前测定,将SO2的初始浓度设定为烟气的脱硫处理标准,为进一步保证烟气中的SO2能够充分吸收,将吸收塔设计为多层喷淋结构,即层级吸收。具体结构如图1所示。

结合图1,对多层喷淋结构进行吸收处理。多层喷淋吸收处理主要是对烟气进行区域性或者局域性地吸收处理,提高吸收的稳定性与实时性[6]。但是在执行的过程中,需要对设定的每层喷淋系统都喷射一定量的石灰石浆液,与烟气进行充分接触和反应。当烟气向上流动时,逐渐去除烟气中的SO2,直到烟气中的SO2含量达到预期设定的排放标准。此外,还需要对浆液进行循环和补充,使浆液中的碳酸钙浓度保持稳定,从而保证脱硫脱硝反应持续进行。

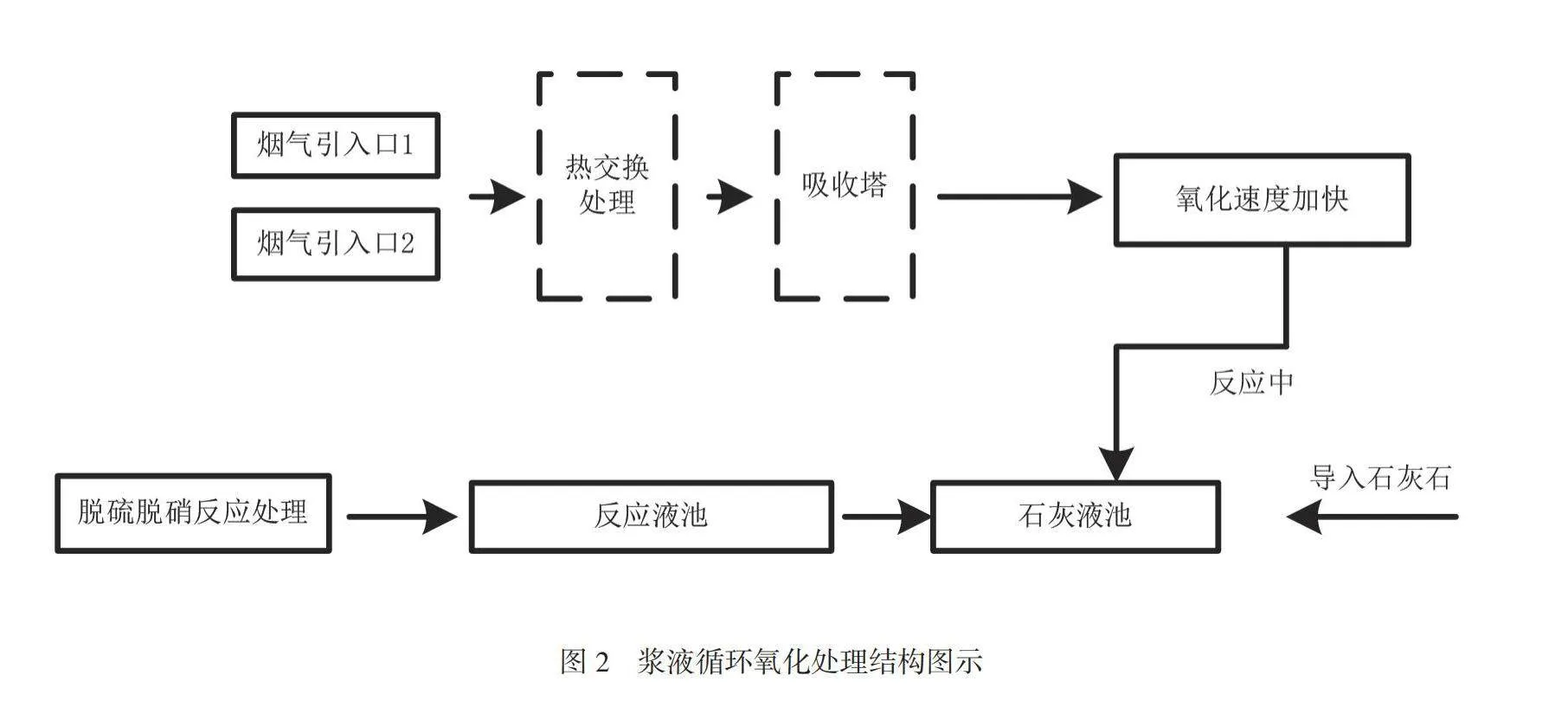

1.4浆液循环与氧化

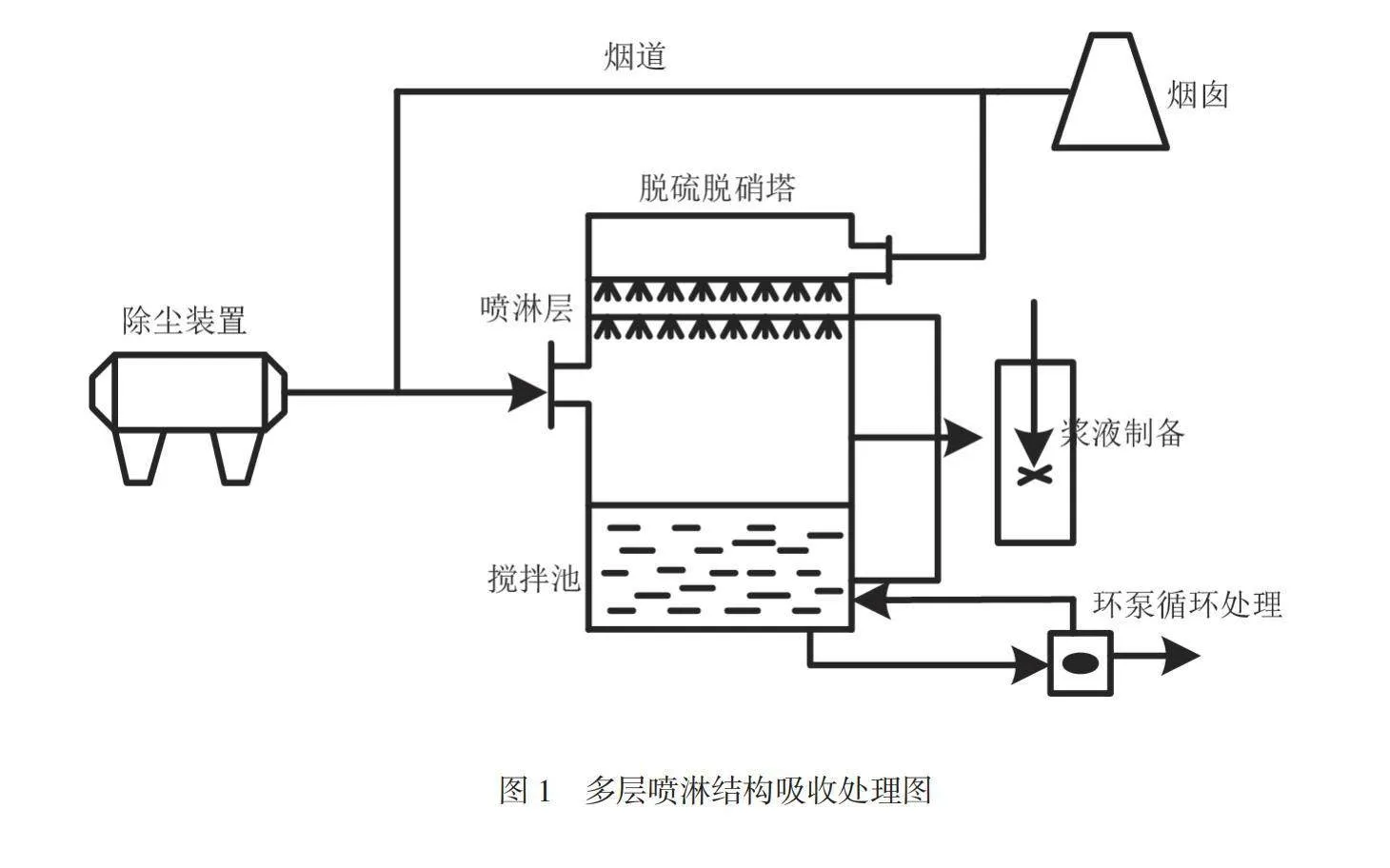

在吸收塔内,石灰石浆液一般会通过喷淋系统均匀地喷洒到烟气流中,与烟气中的二氧化硫等污染物发生化学反应。反应后的浆液会流入吸收塔底部的反应槽中,内部含有大量的反应产物和未反应的石灰石。为了保证脱硫脱硝反应持续进行,循环使用反应槽中的浆液,同时分两个周期来调整循环处理指标参数,见表1。

结合表1,对多周期浆液循环处理指标参数进行设定与实践。通过脱硫循环泵来进行操作。抽出反应槽中的浆液,使用喷淋系统将其喷洒到烟气流中,这样石灰石浆液就能够不断地与烟气中的污染物接触和反应,从而持续脱除污染物。在浆液循环的过程中,在吸收塔的反应槽内部,亚硫酸钙(CaSO3)也会与空气中的氧气(O2)发生氧化反应。具体如图2所示。

在此基础上,为加快亚硫酸钙的氧化速度,一般可以使用外置的氧化风机向反应槽中引入适量的空气或氧气。氧化风机将空气吹入反应槽中,使空气中的氧气与亚硫酸钙充分接触并氧化。随着氧化反应的进行,硫酸钙的浓度逐渐升高,最终会形成石膏晶体。可以通过石膏浆液排出泵抽出这些石膏晶体,后续再进一步处理。

1.5石膏生成、脱水

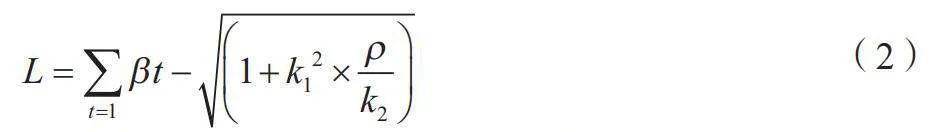

在吸收塔的反应槽中生成石膏。在整个过程中,喷淋系统喷洒的石灰石浆液与烟气中的二氧化硫发生反应,亚硫酸钙在氧化风机的作用下与空气中的氧气发生氧化反应,转化为硫酸钙,即石膏。随着硫酸钙在反应槽中不断积累,最终会形成石膏晶体。但是在不同的环境下,生成的石膏自身的纯度以及质量也存在较大的差异。为了控制生成石膏的纯度和质量,可以先计算所需浆液的pH。具体计算方法如公式(2)所示。

(2)

式中:L为控制浆液pH值;t为石膏浆液初始浓度;β为石膏浆液总质量;ρ为杂质去除率;k1和k2分别为两个周期的石膏纯度。

首先,根据两个周期控制浆液pH值的变化,调节浆液浓度,控制石膏晶体的生长速度和结晶度,在处理的过程中,最大程度上防止石膏晶体溶解或发生其他不良反应,使用专业装置或者设备对浆液进行离心处理或者过滤处理,进一步保证石膏的纯度。

其次,要对石膏进行脱水处理。如果石膏中的水分含量较少,那么真空过滤会将石膏浆液输送到真空过滤机上,利用真空吸力将水分从石膏中吸出,形成含水率较低的石膏滤饼。如果石膏中的水含量较多,就选择使用离心分离,利用离心力将石膏浆液中的水分甩出,得到更干燥的石膏。最后,需要注意当前的石膏脱水处理流程并不是固定的,可以根据上述脱硫脱硝的处理效果来设定对应的脱水方式,提高该项技术的灵活度与稳定性,提高脱硫脱硝实际效率。

1.6烟气排放实现脱硫脱硝

烟气排放是脱硫脱硝的核心目标,可以有效去除烟气中的硫氧化物(SOx)和氮氧化物(NOx),从而实现清洁排放的目标。经过脱硫脱硝处理后的烟气,其SOx和NOx含量大幅降低,内部的杂质也得到了有效去除。目前的气体状态满足环保排放标准。

可以使用除雾器先去除烟气中携带的水滴,通过换热器进行再热,防止其在烟囱中凝结产生“白烟”。经过处理的烟气还需要使用专业的设备与装置对内部元素及结构进行剖析,经过反复核验,保证内部未含有有害物质后,以烟囱作为载体,排放到大气中,对电厂烟气进行清洁排放,完成脱硫脱硝技术性处理。

2试验

本次研究主要对燃煤电厂石灰石-石膏法烟气脱硫脱硝技术的实际应用效果进行分析,考虑到最终测试的真实性与稳定性,将某燃煤电厂作为测试的目标对象,结合当前的实例分析要求,进行对比,并设定基础测试环境。

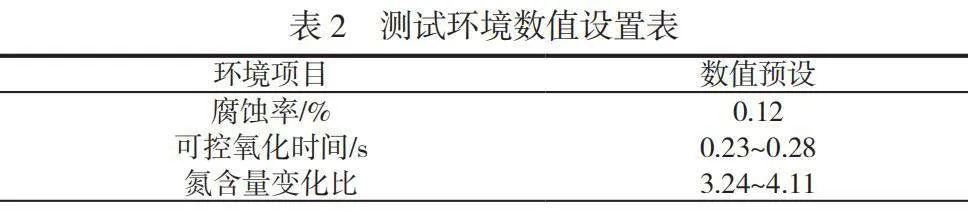

2.1试验准备

针对燃煤电厂石灰石-石膏法烟气脱硫脱硝处理,设定初始测试环境,并接入辅助性的测试装置,稳定测试背景。为了准确地配制模拟气体,首先,选择精度0. 1×106的配气仪和毛细管流量计进行试验。将温度差控制在0. 1℃以下,使用可见光分光光度计进行脱硫脱硝温度采集与对比分析。其次,模拟引入烟气的浓度,预设气体的体积分数,对应用测试浆液进行基础性制备。完成处理后,静置存放,以备后续使用与对比验证。最后,测试环境数值,结果见表2。

结合表2,对测试环境数值进行设定,根据石灰石—石膏法的辅助测定需求,做出适当调整和平衡试验控制,完成测试环境搭建。

2.2试验过程及结果分析

在上述搭建的测试环境中,结合石灰石—石膏法,对烟气脱硫脱硝技术进行实践验证。目前,用调整测试数值的方式来稳定测试环境,并对随机选定3个厂区进行测定,按照设计的环节流程进行脱硫脱硝处理。与氨—硫酸铵法相比,从经济的角度对应用效果进行分析,得出具体的测试数据和信息,见表3。

由表3可以得知,在相同的测试环境下,最终氨-硫酸铵法所消耗的费用为4674万元,而石灰石—石膏法最终所消耗的费用为3431万元,通过对比各项目及总费用,在实际应用中,用石灰石—石膏法的脱硫脱硝效果相对更加可靠、真实,费用消耗也明显降低,较容易把控,具有实际的应用价值和实践意义。

3结语

本文对燃煤电厂石灰石-石膏法烟气脱硫脱硝技术进行实践和对比研究。与初始的脱硫脱硝方式相比,本次所设计的方法更加灵活、多变,自身具有较强的稳定性和可靠性。在不同的背景环境下,石灰石—石膏法作为一种成熟且高效的脱硫脱硝技术,能最大程度地减少大气中硫氧化物的排放量,利于追求更低排放标准,以此进一步满足设计的应用处理需求,不仅可以对燃煤电厂的绿色转型和可持续发展做出更大的贡献,还可以共同推动燃煤电厂污染控制技术的进步与发展。

参考文献

[1]司志强,时扬,王玉龙,等. 湿法烟气脱硫系统浆液消泡剂在线添加装置[J]. 河南电力,2023(增刊2):36,58.

[2]李辉. 石灰石—石膏烟气脱硫装置增效改造工程实践[J]. 硫磷设计与粉体工程,2023(5):21-23,49.

[3]张志耀,王晓炜. 石灰石—石膏湿法烟气脱硫自动控制研究[J]. 科技创新与生产力,2023,44(6):72-74.

[4]王虎. 循环流化床锅炉脱硫效果影响因素的大数据分析[J]. 齐鲁石油化工,2023,51(1):73-77.

[5]苏新. 烟气脱硫脱硝技术的现状与发展探讨[J]. 皮革制作与环保科技,2022,3(3):161-162,165.

[6]彭潇,王孟坤,彭光雁,等. 浅谈燃煤电厂烟气脱硫脱硝一体化技术发展趋势[J]. 科教导刊-电子版(下旬),2022(8):289-290.