固溶温度对7055铝合金组织性能的影响研究

2024-12-06张静侯小虎郝建勋

摘 要:文章针对7000系铝合金综合性能低这一问题,以喷射沉积7055铝合金为试验合金,利用扫描电子显微镜(SEM)、电子背散射衍射(EBSD)技术等测试方法研究了固溶温度对7055铝合金组织性能的影响, 对试验合金进行了微观组织分析。研究结果表明:最佳保温时间定为2h的前提下,7055合金最佳固溶温度确定为470℃,再结晶体积分数为53.6%。

关键词:7000系铝合金;固溶;组织性能

Influence of Solid Solution Temperature

on the Microstructure Property of 7055 Aluminum Alloy

Zhang Jing1 Hou Xiaohu2 Hao Jianxun3

(1.School of Construction Equipment and Automation,Inner Mongolia Technical College of Construction,Hohhot 010070;

2.School of Materials Science and Engineering,Inner Mongolia University of Technology,Hohhot 010050;

3.Workshop of Structural Parts,Inner Mongolia North Heavy Truck Co.,LTD.,Baotou,Inner Mongolia014000)

Abstract:In this paper,aiming at the low comprehensive properties of 7000 series aluminum alloy,7055 aluminum alloy was used as an experimental alloy.The effects of solid solution temperature on the microstructure property of 7055 aluminum alloy were studied by means of scanning electron microscopy (SEM) and electron back scattering diffraction (EBSD).The results show that the optimal solid solution temperature of 7055 alloy is 470℃ and the recrystallization volume fraction is 53.6% under the premise of the optimal holding time of 2h.

Key words:7000 series aluminum alloy;solid solution;microstructure property

随着航空航天工业的发展,对航空航天零件结构材料提出更高的要求。轻量化的铝合金以其低燃料成本、高效低能耗的优势,既能提高飞行器的运载能力,又能提高其灵活性。7000系铝合金由于其较高的比刚度、比强度和优异的耐蚀性、断裂韧性,抗拉强度在500MPa以上,广泛运用于飞行器零部件的制备。[1-3]随着航空航天制造业工艺的不断提高,对部件的服役环境尤其是恶劣服役环境提出更高要求,既保持铝合金的高塑性又要大幅度提高其强度。

因此,提高7000系超高强铝合金的综合性能则成为一种必然需求。固溶强化作为提高7000系铝合金综合性能的常规热处理工艺,操作简便成本较低。然而,目前常规的固溶强化热处理工艺已经不能满足7000系超高强铝合金发展要求。[4-5]因此,亟待针对常规的固溶强化热处理工艺进行优化,以提高7000系超高强铝合金的综合性能。降低再结晶体积分数并细化晶粒是提升7000系铝合金综合性能的关键要素之一。因此,本试验以广泛应用于飞行器零部件的7055铝合金为试验合金,重点研究固溶温度对7055铝合金组织性能尤其是再结晶体积分数的影响,并确定7055铝合金的最佳固溶工艺,为优化喷射沉积7055铝合金的热处理工艺提供了新思路,也为实际生产提供了理论指导。

1 试验材料与方法

1.1 试验材料

试验采用自制7055超高强度铝合金,通过合金融化、液态合金雾化、沉积成型实现喷射沉积,以氮气作为雾化气体,其合金成份如表1所示。

1.2 制备方法

固溶工艺采用OTF-1200X管式炉,针对10mm×10mm×10mm的正方体样品进行处理。经过固溶后的7055铝合金,对其横断面进行机械打磨并进行抛光,并将通过机械打磨好的7055挤压态铝合金样品进行抛光,具体方法为将铝合金的横断面放置于P-1型抛光机上进行粗抛和精抛两道工序,打磨砂纸型号从80#依次增加到2000#,打磨到肉眼可见7055挤压态铝合金表面平整,然后进行机械抛光,打磨和精抛方向都要垂直于样品断面划痕方向,完成SEM样品的制备。

接下来,对7055挤压态铝合金EBSD样品进行电解抛光,除去7055挤压态铝合金样品精抛后横断面上的应力层,以达到样品表面横断面光滑无划痕的要求。具体方法为将机械抛光好的7055挤压态铝合金样品,放置于电解抛光腐蚀液中进行二次电解抛光,电解抛光腐蚀液是由5%高氯酸+95%无水酒精溶液混合组成,抛光液要求使用的液氮必须冷却至-30℃,抛光电压为30V,电流为0.2A,抛光时间为70s,完成EBSD样品的制备。

1.3 试验方法

采用FEG QUANTA 650场发射扫描电子显微镜SEM对7055挤压态铝合金横断面进行微观组织观察,并采用配套的Oxford-Max 50能谱仪EDS对第二相颗粒进行物相成分鉴定。利用Image-Pro-Plus软件对7055挤压态铝合金进行第二相分布统计分析,计算出7055挤压态铝合金第二相面积分数,通过Select Color功能对7055挤压态铝合金第二相区域进行选定,计算得出SEM图像中的7055挤压态铝合金第二相面积和个数。

采用Nordlys Nano 高分辨电子背散射衍射仪器对试验样品进行EBSD表征,扫描区域步长0.35μm,区域宽度145μm高95μm,放大倍数2500,加速电压20kV,利用Channel 5软件对7055挤压态铝合金再结晶体积分数变化规律进行处理分析。

2 结果与讨论

2.1 不同固溶温度的SEM分析

图1为不同固溶温度下7055合金的SEM图。图中灰色部分为合金基体,白色部分为合金中的第二相。图1(a)为挤压态7055合金的形貌,由图可知组织中分布着大量第二相颗粒,细小且均匀,可以看出第二相颗粒主要由块状、颗粒状和棒状构成。图1(b)~(f)为不同固溶温度下7055合金的组织形貌,可以看出,大量第二相颗粒回溶到基体中,随着温度的不断升高,残存于基体中的第二相数量开始大幅度减小,促进固溶体过饱和程度显著提升。

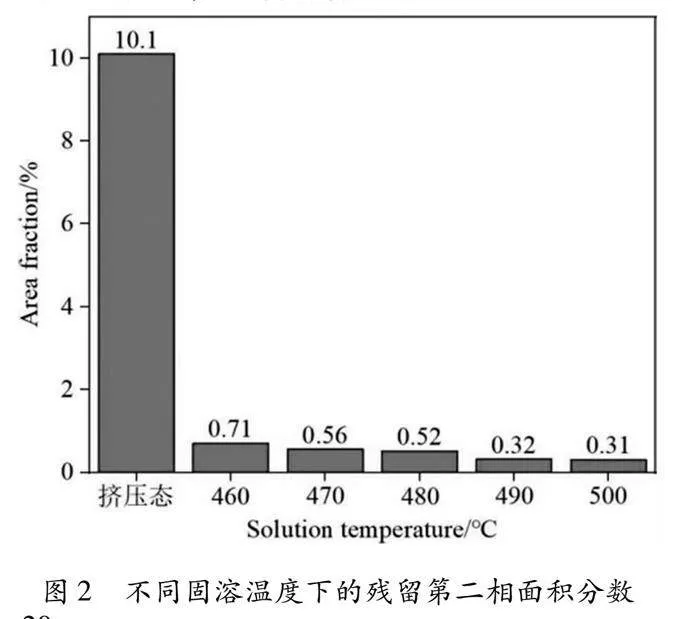

图2为不同固溶温度下合金中残留第二相面积分数变化图。由图中可以看出,挤压态7055合金中残存的第二相数量最多,达10.1%。随着固溶温度不断升高,基体中S相难溶,Al7Cu2Fe相不溶,而MgZn2相熔点极低,因此,合金中的MgZn2相呈易溶颗粒,并开始大量回溶于基体。由图1(b)可知,固溶温度为460℃时,基体中只残留下较大块状的S相和棒状的Al7Cu2Fe相,这是由于此时MgZn2相已经全部回溶到基体中,而难溶S相与不溶Al7Cu2Fe相基本未溶解,如图2所示,当固溶温度为460℃时,固溶态合金残存第二相面积分数,由挤压态10.1%大幅度降低到0.71%,此时第二相颗粒的回溶速度达到最大。由图2可以看出,当固溶温度高于470℃时,残存第二相面积分数基本趋于稳定。

当固溶温度为500℃时,残留第二相面积分数降低为0.31%,如图2所示,这表明第二相颗粒的回溶程度幅度不明显,且基本趋于稳定,可以得到固溶度最高的过饱和固溶体,固溶强化效果显著增强。同时发现,残存的Al7Cu2Fe相形貌基本不再变化,且在基体中产生了一些尺寸较小的孔洞,呈不均匀分布,如图1(f)所示。这是由于固溶温度达到500℃时,过高的固溶温度使基体发生了过烧现象,从而形成少量尺寸较小的孔洞,而这些孔洞会促进裂纹源的产生,从而降低合金的力学性能。

2.2 不同固溶温度的EBSD分析

图3为不同固溶温度下,7055合金保温2h的EBSD再结晶分布图。其中,A、B、C、D分别表示再结晶晶粒、亚晶晶粒、变形晶粒、EBSD的零解析区域。图3(a)~(e)可以看出随着固溶温度从460℃提高到500℃,再结晶(A)所占的比例由460℃到470℃表现为先缓慢减小,至480℃迅速增加,最后于490℃和500℃变化趋于稳定;亚晶(B)的比例由460℃到470℃表现为先增加,至480℃急剧降低,最后于490℃和500℃变化趋于稳定;变形晶(C)的比例一直减小最后至500℃变化保持稳定。

利用Channel 5软件,针对不同固溶温度下7055合金的EBSD数据进行分析,获得了合金的再结晶统计图,如图4所示。图4可知,当固溶温度提高到470℃时,再结晶体积分数降低,亚晶体积分数升高到45%,这表明在470℃固溶温度时,部分再结晶开始向亚晶转化。同时,由于再结晶温度附近,随着原子扩散能的不断增加,原子扩散速度加快,7055合金内部晶粒之间的取向差开始发生变化,亚晶的体积分数显著提高。

当固溶温度从470℃提高到490℃时,再结晶体积分数持续升高,亚晶体积分数持续降低,固溶温度为489℃时,再结晶程度达到最大。这是由于固溶温度为480℃时,亚晶不断获取形变储能,储能主要来源于变形晶,亚晶从而开始大量转化为再结晶晶粒,因此再结晶体积分数显著提高。同时,在这个过程中,再结晶和亚晶大量消耗了变形晶中的形变储能,此时变形晶中只存在少量变形储能。当固溶温度达到490℃时,由于变形晶中只残存少量的形变储能,原子扩散速度降低,进而影响了再结晶的生长,再结晶增长速度变缓,此时已达到最大生长速度,再结晶和亚晶出现长大的现象如图3(b)~(d)所示。

当固溶温度达到500℃时,再结晶体积分数开始下降,亚晶体积分数开始升高。这是由于固溶温度为500℃时的基体组织,产生了过烧现象,使少量再结晶转化为亚晶。此时,变形晶中残存的形变储能,已经完全被再结晶和亚晶耗尽,因此变形晶的体积分数不再变化。然而过烧状态下,由于晶界的迁移速率继续增加,使得再结晶和亚晶的尺寸继续增加。

3 结论

本文基于没有过高的再结晶体积分数和没有发生过烧组织的前提下,第二相颗粒能够最大程度回溶到基体中,以得到过饱和度更高的固溶体,是确定最佳固溶工艺的基本原则。因此,本试验中,当固溶工艺为470℃/2h时,7055合金第二相颗粒已基本完全回溶到基体中,固溶体的过饱和度达到最大值,残留第二相面积分数已基本将至最低达0.56。再结晶体积分数达到最低值53.6%符合确定最佳固溶工艺基本原则没有过高的再结晶体积分数。基于此,最佳保温时间定为2h的前提下,7055合金最佳固溶温度确定为470℃。

参考文献:

[1]祁清文,卜恒勇,黎芩.7000系铝合金固溶时效过程中微观组织变化的研究进展[J].金属热处理,2024,49(2):244-251.

[2]姚未怡,卜恒勇.7000系铝合金热变形行为综述[J].材料热处理学报,2023,44(11):18-26.

[3]霍望图,孙涛涛,雷诚心,等.高强7000(Al-Zn-Mg-Cu)系铝合金成形性研究进展[J].中国材料进展,2020,39(12):924-933.

[4]王丁,春艳.挤压力及热处理对体育器材用7A09铝合金组织和性能的影响[J].上海金属,2024,46(2):16-21.

[5]陈庆洋,庞秋,胡志力,等.7075高强铝合金构件冷成形强化机制研究[J].精密成形工程,2024,16(3):152-158.

(责任编辑 郭晓勇)