关于特种材料冶炼智能管控平台的研究

2024-12-06陈亮管永涛陈曙光

摘 要:文章主要以工业互联网平台为载体,深度融合物联网、大数据、人工智能、云计算、机器学习等数字化、工业互联网技术,构建一体化智能管控平台,着力推动特殊钢冶炼在“数字工艺”“数字运营”“数字制造”三个领域能力的改造提升,重点实现炼钢系统的设备互联互通、异构系统集成、生产工艺优化、质量管控提升、业务无边界协同、数据深度挖掘利用和大数据决策优化,进而推动特殊钢冶炼生产管控模式向数字化、网络化、智能化、标准化迈进,提高产品质量稳定性,打造一体化智能管控平台,建成智能制造样板工程。

关键词:智能管控平台;特种材料; 大数据 ;工业互联网技术

Research on the Intelligent Control Platform for Special Materials Smelting

Chen Liang Guan Yongtao Chen Shuguang

(Department of Special Steel,Inner Mongolia North Heavy Industries Group Corp.,Ltd.,Baotou,Inner Mongolia 014030)

Abstract:Taking the industrial internet platform as the carrier,the paper builds an integrated intelligent management and control platform with digital and industrial internet technologies such as internet of things,big data,artificial intelligence,cloud computing,and machine learning to focus on the transformation and upgrading of special steel smelting capabilities in the three areas of digital process,digital operation and digital manufacturing.The key is to realize the interconnection of equipment in the steelmaking system,the integration of heterogeneous systems,the optimization of production processes,the improvement of quality control,the unbounded cooperation of business,the in-depth exploitation and utilization of data,and the optimization of big data decision-making so as to further drive the transformation of the special steel smelting production control model towards digitalization,networkization,intelligence,and standardization,improve product quality stability,build an integrated intelligent control platform,and establish a intelligent manufacturing pilot project.

Key words:intelligent control platform;special materials;big data;industrial internet technologies

1 关键难点分析

目前,数字化、标准化、智能化转型升级已成为制造企业发展的新引擎,推动特钢板块整体向数字化、网络化、智能化三化融合的生产和管理模式转变具有迫切性和必要性。为此内蒙古北方重工业集团有限公司特钢事业部制定了“十四五”战略发展规划,并对信息化建设做了详细的整体规划部署,确立了特钢在“数字工艺”“数字运营”“数字制造”三个领域着力发展的目标,其具体落实在信息基础网络环境、工艺数字化、管理数字化方面进行改造升级、平台搭建及业务构建。

此项技术应用于重工业冶炼设备的智能控制、智能平台领域。总体关键难点存在于以下几个层面。在设备层面,部分关键设备仍采用自动化仪表称重,数据仅存于设备中,分析依靠人工记录汇总,存在单台独立运行的设备,设备之间没能形成互联互通;在系统层面,信息分散,质量信息存储于各个工序,设备信息存在于单台设备,不能形成完整的数据汇总、对比和分析,都是需要什么统计什么分析什么,各系统独立,系统间数据“孤岛”明显;在产线层面,数据松散依靠人工统计或需要二次加工,为工艺进一步优化分析提供不了可靠数据,数据颗粒度不一致,数据加工处理效率低。生产操作依赖经验,缺乏数据化、标准化支撑;在车间层面,数据链不完整,不闭环,实际数据与标准数据的对比不能自动实现,各类数据之间互相支撑、互相验证的能力不足。数据价值缺乏有效挖掘,炼钢车间各工序协同和全局优化难,缺乏真正的数字孪生工厂;在管理层面,管理层难以掌握第一时间第一手经营数据,专家团队作用难以最大化,数字化人才缺失。

2 国内外行业对比

此项技术问题属于特定产线定制类研发项目,国外一些综合实力较强产业已实现大部分的智能制造生产模式,但因实际设备、硬件、软件、各类模式不同并不可完全进行复制智能制造产线。

3 技术原理

3.1 技术目标及研究思路

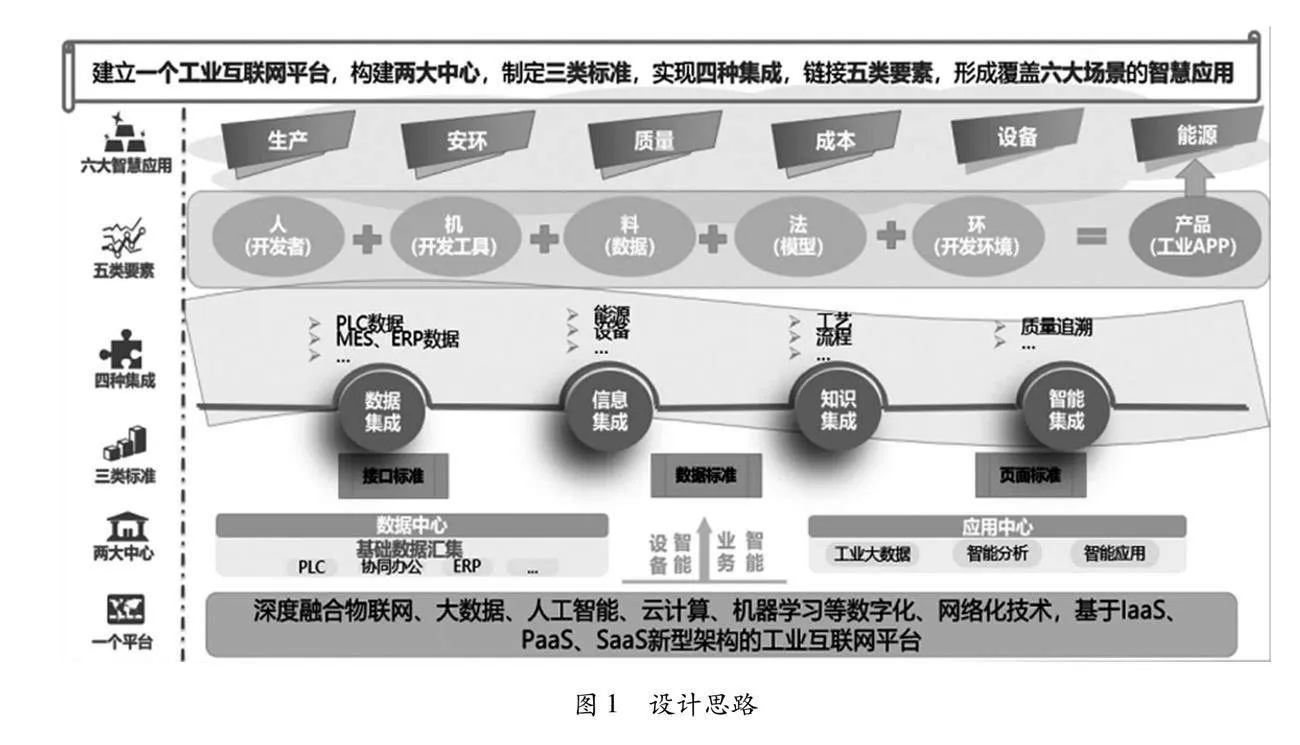

智能化平台总体目标是建立一个工业互联网平台,构建数据中心和应用中心两个中心,制定“接口标准”“数据标准”和“页面标准”三大标准,实现数据、信息、知识及智能的四类集成,连接“人、机、料、法、环”五类要素,形成生产、质量、安环、成本、设备和能源六大场景智慧应用,详见图1。

建立一体深度融合物联网、大数据、人工智能、云计算、机器学习等数字化、网络化技术,基于IaaS、PaaS、SaaS新型工业互联网架构,通过将批流结合的数据处理技术、实时和分布式存储技术、大数据挖掘技术与特钢事业部实际业务场景相结合,建设特钢事业部一体化智能管控平台。构建“数据中心”和“应用中心”两大中心。面向特钢事业部数据互联互通、业务协同优化建设的需要,规划建设“数据中心,应用中心”两大中心。

一方面,基于数据中心将整个特钢事业部设计、生产、设备、操作、检化验、监测、决策、指标等大量数据的统一采集、清洗、治理、存储,实现从手动到自动、从纸质到数据化,实现整个特钢事业部数据的互联互通。

另一方面,基于应用中心从特钢事业部生产管理提升的角度出发,结合平台的SaaS层业务模块,如图形分析、算法分析、成本能耗分析、设备诊断分析、工况寻优、质量追溯、数据资产等,来解决现场数据运用不深入、不彻底的问题,强化数据赋能的作用,使数据得到深度分析和加工转换,大大提升大量生产过程数据的利用价值,并将数据的价值反馈于生产管理过程的质量分析、管控和优化,以提高生产管理质量和效率。

3.2 具体设计方案

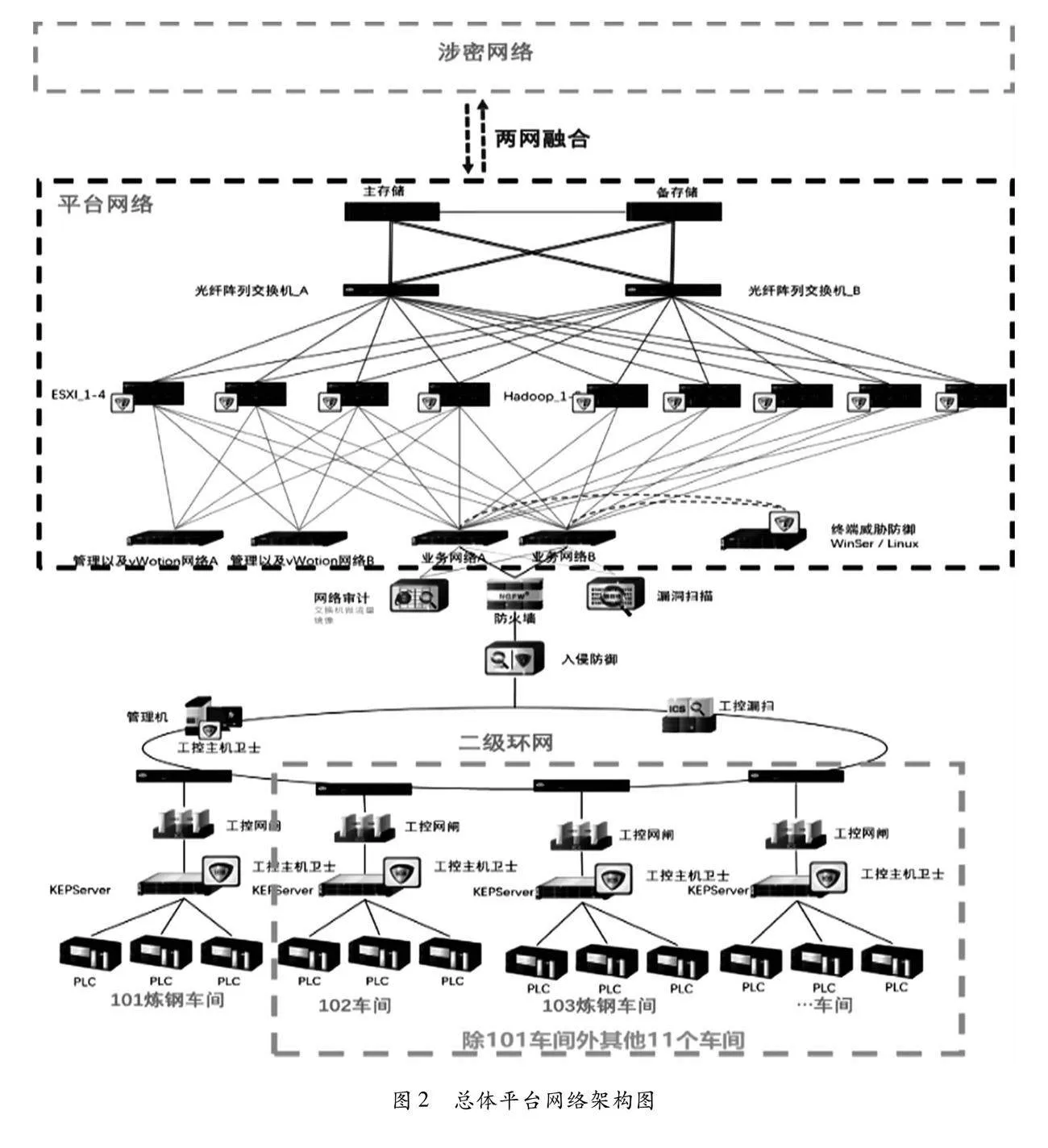

基于特钢事业部现有网络条件,一体化智能管控平台整体网络架构及一期平台网络架构设计如下,设计方案按照三级等保要求进行防护,详见图2。

结合现场实际情况,在炼钢车间各工序作业区部署现场智能网关、通讯管理机、数据采集机、工业交换机等设备,实现对现场控制系统或计量设备的互联互通。将炼钢系统数据接入数据中心,在线实时传输各种生产操作参数、检化验数据、能源消耗数据等。在平台侧根据实际数据量和开展的业务的需要,分配计算和存储资源,划配虚机资源,在虚机上部署平台软件系统。同时本次规划的平台可根据企业后期业务扩展需要进行灵活弹性资源扩展和业务搭建。

从炼钢车间整体需求出发,结合现有信息化软件和系统,搭建一体化智能管控平台,最终实现生产过程数据的采集、存储、统计和分析,设备状态的实时监控预警,冶炼过程的工艺优化、钢水质量的跟踪和管理、成本费用的卷积和盈亏分析、能耗排放的智能管控等,通过平台打通了特钢整个冶炼过程的数据流、物质流与能量流,真正实现整个炼钢车间的管控优化和内在协同。图3为项目21整体功能架构,对101车间炼钢、精炼和模铸环节,在平台功能层面有所取舍。

搭建数据中心(即数据层),汇集整个炼钢车间的生产、管理、设备、能源、质量、成本等方面的数据统一采集、清洗、存储并接入数据中心,在线实时传输各种生产操作参数、检化验数据、能源消耗数据等。

3.3 硬件实施计划

总体计划内容包含原料精细化管控改造、炼钢车间基础升级改造、炼钢车间环境治理改造和一体化智能管控平台建设及智能业务应用的开发。

电炉及精炼高位料仓改造,包括电炉炉后、1#和2#精炼高位料仓的新增施工及调试工作,同时通过皮带实现电炉高位料仓自动上料,保证合金、辅料的精准加入;高位料仓基础设计建设一期整体规划,一期料仓数量满足常用合金、辅料的使用,后期料仓数量及自动上料直接在一期基础上拓展即可。

电炉测温取样机器人实施,在电炉炉前增加炉前测温机器人,实现自动取样测温,减轻劳动强度,消除安全隐患。

电炉、精炼、模铸工序过程控制改造,包括相关自动化仪表新增及程序调试,保证平台业务所需相关数据能够直接及时、全面、准确地获取。

建设一体化智能管控平台开发形成基础智能业务应用:基于现有条件,实现炼钢车间现有设备互联、数据集成、网络规划及平台基础业务功能建设。

完成特钢事业部一体化智能管控平台的升级拓展及智能业务应用的延伸,将特钢事业部2条生产线,9个部门,12大车间覆盖全工序、全环节、制造全生命周期的数据及系统完成平台端拓展,基于平台构建特钢3D数字孪生并开发形成覆盖生产、质量、设备、成本、能源、安环等六大场景的智能业务应用。

4 创新点

4.1 升级智能装备、解放人工操作

通过对炼钢车间的生产现状进行调研发现,现场生产环境较为恶劣且依赖人工做大量重复性劳动,既存在安全隐患,又浪费了人工成本;本项目通过在炼钢车间升级智能装备,新增自动测温取样机器人(见图4)、升级改造浇钢车等,充分降低劳动强度,大大解放人力,一方面保证了操作的准确性和稳定性,另一方面保证了人员的安全。

4.2 建立数据中心、实现互联互通

建立炼钢大数据中心,将实现传统上以应用为中心信息系统建设向以数据为中心、业务高度集成的转变。通过打通现有信息系统之间的“数据孤岛”,以构建整个特钢事业部整体数据中心整体规划构建炼钢数据中心,采集整个炼钢车间设计、设备、工艺生产、能源、安全、决策、管理等大量数据统一采集、清洗、存储,实现数据资产汇聚、数据标准统一和平台化业务系统集成应用,并可弹性扩展,为特钢事业部其他11个车间和9大业务部门的数据接入奠定基础,同时可为开展中长期大数据挖掘分析、实现智能生产和决策提供了基础,详见图5。

4.3 基于新型工业互联网平台架构支持弹性化拓展、服务柔性化延伸

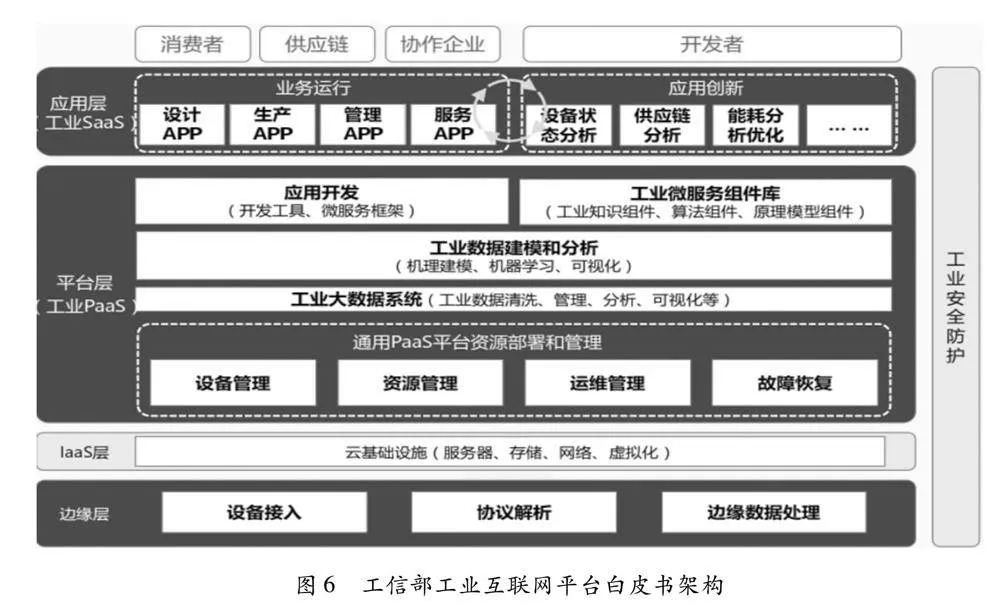

项目整体技术实现打破传统工业企业信息化建设的五级架构,参考国家工信部工业互联网白皮书,基于新型工业互联网设计理念和功能架构建立一体化智能管控平台,在IaaS层对资源的虚拟化及灵活划配,可根据企业后期业务扩展需要进行灵活弹性资源扩展和业务搭建;在PaaS层提供了数据采集、接入、建模存储及治理等服务工具、数据图形化分析、算法工具以及应用开发工具,后期企业可根据业务灵活实现新增数据的接入、治理;在SaaS层可定制化开发生产管理相关的智能监测及分析业务,实现数据的深度挖掘及运用,详见图6。

5 结论

智能制造给流程制造业带来新机遇,工业互联网平台是推动我国传统制造业突破技术瓶颈并实现智能转型升级的关键手段。高端装备制造业是践行“中国制造2025”战略必不可少的一个行业,也是最有可能通过推进智能制造实现转型的传统行业之一。高端装备制造业正在向全球化、信息化、专业化、绿色化、服务化发展,而制造技术则正在向高速高精、自动智能、绿色低碳、高附加值、增值服务、物流联动等方向发展。工业互联网平台毫无疑问将对传统流程行业制造系统产生重大而深刻的影响,将孤岛般分散于不同设备、系统中的工业数据实现前所未有的深度汇聚,臃肿、僵化的工业软件将演变为平台上一个个可灵活部署和配置的工业应用。通过对工业数据的全面深度感知、实时动态传输与高级建模分析,形成智能决策与控制,驱动我国传统流程行业的智能转型升级,此研究项目建设实施成功后,会为国内整体重工业制造业提供智能制造的数据改造基础与应用实例参考。

参考文献:

[1]刘然,赵伟光,刘颂,等.高炉冶炼智能化的发展与探讨[J].钢铁,2023(5):1-10.

[2]鲁杰,闫炳基,赵伟,等.基于不同算法的高炉操作炉型聚类效果对比 [J].工程科学学报,2022(12):2081-2089.

(责任编辑 郭晓勇)