基于分数的设备故障预警策略

2024-11-29孙楚栋王业

摘要:随着现代工业设备的不断发展,自动化系统在生产过程中扮演着越来越重要的角色。然而,这些先进的系统也带来了新的挑战,例如如何准确监控生产过程以确保安全和稳定性。在这方面,故障预警策略的设计至关重要。文章探讨了在工业生产领域中应用的故障预警方法,特别是基于分数的故障预警算法。该算法综合考虑了残差的超限程度和随时间的变化趋势,通过评估连续超限事件的严重性,有效提高了故障预警的准确性和可靠性。通过实验验证,发现该算法相比传统的PCA故障检测方法,能够显著减少错误警报,并且在故障发生时能够及时发出预警。这项研究为工业生产过程的安全性和稳定性提供了重要的技术支持,对于优化生产效率和降低成本具有积极意义。

关键词:故障检测;故障预警策略;工业生产

中图分类号:TP311 文献标识码:A

文章编号:1009-3044(2024)27-0086-03

0 概述

随着技术进步和产业发展,现代工业设备正变得越来越先进和复杂。自动化系统的广泛部署极大地优化了生产效率并有效地减少了成本。然而,在大规模生产设备中,系统内部各部件之间紧密关联,一个微小的故障可能导致整个自动控制系统的崩溃。这不仅会给生产过程带来无法挽回的损失,而且在严重情况下可能威胁到人们的生命和财产安全,对环境也造成不良影响。因此,准确和有效地监控工业生产过程对于确保其安全和稳定运行至关重要。

在工业生产领域,数据呈现动态性、非高斯性和非线性分布等特征,这为获取准确的故障预警结果增加了难度。故障预警策略的主要目标是降低误报率和漏报率。漏报率过高可能导致遗漏一些关键的故障,从而增加维护生产设备的成本;相反,误报率过高则会导致维护资源的浪费[1]。

鉴于生产设备操作的复杂性和状态变化的动态性,现有的故障检测方法往往未能充分捕捉设备关键性能指标的预测值与实际值之间的残差波动。例如,在残差值频繁地在预警阈值周围波动时,确定是否发出故障警报比较困难。为应对这一问题,开发一种设备故障预警方法是必要的。该方法应能有效地跟踪残差的时序变化特征,并考虑残差相对于动态阈值的偏离程度来量化预警分数。通过这种方式,可以实现对设备状况的准确监测,并显著减少错误警报和漏报的发生。这种动态阈值方法更灵活适应复杂的工业环境,但仍需进一步研究以提高性能和准确性。

1 相关技术

1.1 故障检测技术

主元分析(Principal Component Analysis,PCA) 在故障检测与诊断领域常用的工具。工业数据往往包含大量的变量,这些变量之间存在着复杂的相互依赖关系,直接导致信息重叠,这种重叠对于数据分析尤其是统计特征的提取构成了干扰。PCA通过映射到新的投影空间,有效减少了数据的维度,简化了这些复杂关系,使得在较低维度的投影空间内能够更清晰地提取出有用的统计特征,从而深入分析原始数据中蕴含的信息。这种降维技术不仅优化了数据处理过程,还增强了数据分析的准确性和效率。

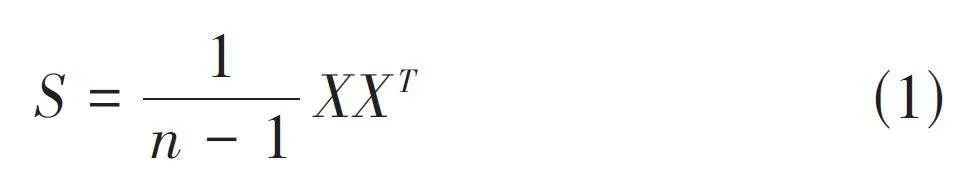

假设XϵRm × n 代表原始数据空间,其中每一列x(t) 表示第t 时刻的观测值,样本总数为m,原始数据的维度为n。首先对原始数据矩阵进行标准化,标准化后的协方差矩阵为:

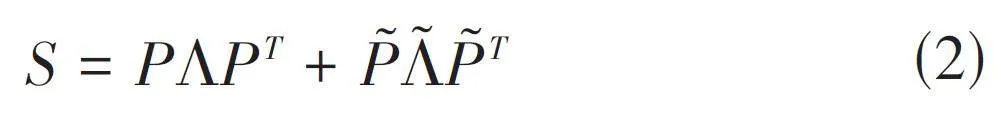

对协方差矩阵S进行特征值分解。

其中,PϵRm × l 表示主元负载矩阵,主元负载矩阵由协方差矩阵S的前L 个特征向量组成。负载矩阵表示主元子空间(PCS) 的投影系数。P͂ϵRm × (m - l) 表示残差负载矩阵,残差负载矩阵由S剩余的m - l 个特征向量构成,负载矩阵表示残差子空间(RS) 的投影系数。Λ和Λ͂ 分别由主元和残差特征值构成的对角矩阵。主元空间的维度l,通过累计方差贡献率来确定。

通过构建不同的投影空间,PCA能够BqaamUVAPPfYd01Mx+U1oQ==提取各种统计指标,其中T2指标用来反映数据的波动性,SPE指标则用来反映变量间相关性的变化。这两种指标各具特点,为系统故障检测提供了全面的监控手段。为了更全面地评估系统状态,Qin[2]等人提出了综合考虑这两个指标的综合统计指标,每一种统计指标都有相应的控制限,当统计指标低于控制限时,系统被认为是正常的;当统计指标高于控制限时,系统可能存在故障。

1) SPE统计指标是用来衡量测量样本x在残差子空间RS的投影变化情况,即变量间相关性被改变的情况,其计算公式为:

SPE = xTC͂x (3)

其中C͂= 1 - PPT,Qin等人给出了置信水平为a 时SPE指标的控制限δ2α为:

δ2α = gSPE χ 2α (hSPE ) (4)

其中gSPE = θ2/θ1,hSPE = θ21/θ2,θ1 = Σ i = l + 1nλi,θ2 =Σ i = l + 1nλ2i,其中χ 2α (hSPE )表示自由度为hSPE时的χ2 分布临界值。

2) T2是用来衡量测量样本x在主元子空间PCS的投影变化情况,即数据的波动情况,其计算公式为:

T 2 = xT Dx (5)

其中D = PΛ-1 PT, Λ是由协方差矩阵S的前l 个特征值构成的对角矩阵。P 是主元子空间负载矩阵,该统计指标在置信水平为α 时的控制限为τ2α,假设主元变量服从高斯分布,则控制限τ2α的计算公式为:

τ2α = χ 2α (l) (6)

其中χ 2α (l)表示自由度为l时的χ2分布临界值。

1.2 基于分数的故障预警算法

为了解决传统故障检测方法中存在的问题,如仅依据残差是否超出阈值和超限次数来判定故障,而忽略了残差的波动程度和随时间变化的趋势,可能导致在残差剧烈波动时错误地触发故障预警,研究者们提出了一种基于分数的故障预警方法。该策略充分考虑设备运行过程中波动性的影响,通过综合评估残差的超限程度以及随时间的变化趋势,有效提高故障预警的准确性和可靠性,从而避免了因残差波动而产生的误报[4-5]。

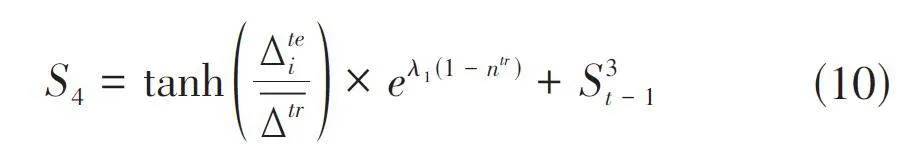

为了量化单个超限事件对预警信号的影响,重点考虑了超限的幅度对分数值的作用,单点超限预警分数S1的公式如下:

其中,Δtet = rtet - (1 - α) 代表在t时刻测试集残差超出控制限的程度,-Δtr 训练集中超过控制限的残差平均值,通过使用tanh() 可以将残差值标准化到0到1的区间内,这有助于防止由于残差的大幅波动而导致的过度预警。ntr 表示训练集中连续超限点的最大出现次数,参数λ1 是表示增长率的参数,通常设为0.01。这样的设计意味着,与连续超限事件相比,单个超限点的预警分数会相对较低,从而减少了因单一超限点而触发预警的可能性。

为了精确评估连续超限事件的严重性,预警分数的计算不仅考虑了超限的程度,还关注了超限发生的连续性。以下是连续超限预警分数S2的计算公式:

其中,ntei 表示第ntei 次连续超限,ntet 表示在t时刻应用残差序列已连续超限的次数,S* 表示在之前的时刻由于单点超限或重新开始超限所计算得到的故障预警分数。

对于超限消失的预警分数S3,主要考虑超限消失时,需适当降低当前的预警 分数,定义如下的超限消失预警分数计算公式。

S3 = S* × tanh(λ2nte )t - 1 (9)

其中,ntet - 1 代表超限消失前应用残差序列中已出现超限的总次数,参数λ2 代表衰减变化率,一般为0.01,S* 表示上一时刻是单点超限或连续超限或超限消失情况下的故障预警分数。

对于重新超限的预警分数S4,需要适当提升其预警分数,定义如下的重新超限预警分数计算公式。

其中,S3t- 1 代表上一时刻超限消失的故障预警分数。

故障预警的控制限Sbase 是根据训练残差的超限情况得出,一般取连续最大的超限次数为控制限,即Sbase = ntr。

2 实验与结果分析

2.1 数据集介绍

以某卷烟厂的滚筒式松散回潮机运行数据为研究对象进行验证。数据记录了从2021年5月到2023 年5月,一共两年的数据,数据的采集间隔为10秒钟。在此期间,据滚筒式松散回潮机的运维故障记录工单显示,该设备在2022年6月14日出现了热风温度的异常情况。采集的数据显示,实际热风温度的平均值仅在60℃左右,与设定的温度值62℃相比存在一定差距。

2.2 实验设置

实验选取了滚筒式叶片回潮机工艺过程中23个比较重要的变量进行建模与监测,数据选2022年3月1日到2022年6月1日的数据作为训练集,选取热风温度发生异常前后的1 000条数据作为验证集。选取PCA主元累计方差贡献率大于90%的主元,增长速率λ1取0.01,衰减速率λ2取0.01。

2.3 实验结果分析

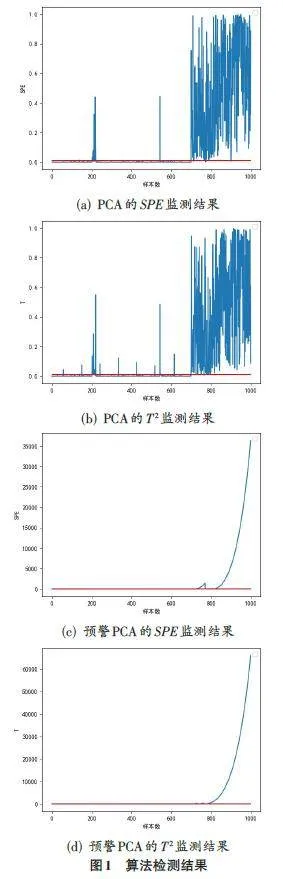

针对烘丝机的故障将PCA故障检测方法和添加预警策略的PCA检测方法对于故障的检测结果进行对比。检测情况如图1所示。

PCA故障检测算法可以检测出故障发生的时间并发生连续预警,但是在真实故障发生之前仍出现了多次故障误报的情况。实验结果表明,基于分数的故障预警算法在故障预警方面具有明显的优势。与传统的PCA方法相比,基于分数的算法能够更准确地捕捉设备状态的变化,及时发出预警信号,有效减少了错误警报的发生。这主要得益于基于分数的算法对连续超限事件的严重性进行综合评估,从而提高了故障预警的准确性和可靠性。故障检测率对比如表1 所示。

3 结论

通过本文的研究,我们深入探讨了在工业生产中应用的故障预警方法,并重点关注了基于分数的故障预警算法。通过实验验证,我们发现这种算法在故障预警方面具有显著的优势。相比传统的PCA故障检测方法,基于分数的故障预警算法能够更准确地捕捉设备状态的变化,并在故障发生时及时发出预警,从而减少了错误警报的发生。此外,该算法还考虑了连续超限事件的严重性,通过综合评估残差的超限程度和随时间的变化趋势,提高了故障预警的准确性和可靠性。通过对某卷烟厂的滚筒式松散回潮机运行数据的实验验证,我们验证了该算法的有效性和实用性。在未来的工业生产中,基于分数的故障预警算法有望成为一种重要的监测手段,为生产过程的安全性和稳定性提供了可靠的技术支持。然而,我们也意识到该算法还存在一些改进空间,例如对于一些特定情况下的异常数据处理以及参数的调优等方面,需要进一步深入研究和探讨。总之,本文的研究对于提高工业生产过程的效率和安全性具有重要意义,为相关领域的研究和应用提供了有价值的参考。

参考文献:

[1] 周威.数据驱动的工业过程多故障的诊断方法[D].武汉:华中科技大学,2019.

[2] YUE H H,QIN S J.Reconstruction-based fault identification us⁃ing a combined index[J]. Industrial & Engineering Chemistry Research,2001,40(20):4403-4414.

[3] 周东华.数据驱动的工业过程故障诊断技术:基于主元分析与偏最小二乘的方法[M].北京:科学出版社,2011.

[4] 韩旭.基于SCADA数据的风电机组运行状态分层次预警研究[D].北京:华北电力大学,2021.

[5] 方静宜.面向低质量数据的风力发电机组齿轮箱故障预警技术研究[D].杭州:浙江大学,2022.

【通联编辑:梁书】