激光烧蚀反应烧结碳化硅表面形貌特征及亚表面损伤研究

2024-11-09张全利刘建孙智源吴明涛蔡毅斌曾加恒金锃阳傅玉灿

摘 要:反应烧结碳化硅(RB-SiC/Si)因具有耐高温、耐腐蚀、比刚度高、热膨胀小、耐磨等优点而广泛应用于大口径空间望远镜、卫星遥感、航空发动机零部件等领域。然而高强度高硬度的材料特性,也导致反应烧结碳化硅呈现出难加工的特点。激光束加工具有能量密度高、加工范围广等特点,适用于加工硬脆材料,但同时也存在表面热损伤严重的缺点。本文研究了激光参数对反应烧结碳化硅加工表面形貌特征的影响,分析了纳秒激光与反应烧结碳化硅之间的作用机理。在反应烧结碳化硅烧蚀产物分析基础上确定了高温氧化过程及氧化产物类型。通过角度抛光法研究激光加工单沟槽产生的亚表面损伤,以及激光加工沟槽组之间产生的大尺寸亚表层损伤,建立了激光加工参数与亚表面损伤深度间映射关系。本文的研究成果可为反应烧结碳化硅的高效精密低损伤加工奠定理论基础和提供技术支持。

关键词:纳秒脉冲激光; RB-SiC/Si; 材料去除机理; 表面特征; 亚表面损伤

中图分类号:V261.8 文献标识码:A DOI:10.19452/j.issn1007-5453.2024.07.006

基金项目: 国家自然科学基金(52175412,52005461);航空科学基金(2019ZE052014)

反应烧结碳化硅(RB-SiC/Si)作为典型的硬脆材料,因具有耐高温、耐腐蚀、比刚度高、热膨胀系数小、耐磨、低电阻等优点而广泛应用于大口径空间望远镜、卫星遥感、航空发动机零部件、航空航天电能变换等领域。RB-SiC/Si是由细颗粒α-SiC和添加剂,在高温环境下与液态的Si发生反应生成β-SiC,两种结构的SiC相结合,游离硅填充于其中,形成的高致密度的陶瓷材料。但是其硬度高、脆性大,对其进行金刚石车削、铣削及磨削时,刀具磨损严重,耗费时间长,且难以直接获得光学表面[1-2]。印度本德尔坎德工程与技术学院Agarwal等[3-4]指出,在磨削加工RB-SiC/Si时,表面断裂及材料的脱落是表面损伤和材料去除的主要方式,其中径向裂纹与磨削表面粗糙度密切相关,而横向裂纹则主要与材料的去除相关。哈尔滨工业大学张飞虎等[5]研究发现,RBSiC/Si材料的塑性域去除依赖于金刚石刀尖与工件材料之间的耕犁系数,材料组织结构不均匀会引起纳米刻划力的波动,并且他们还指出SiC表面的塑性变形与动态压力引起的 SiC相变密切相关[6]。中国科学院上海硅酸盐研究所Gao Jianqin等[7]也对烧结SiC的晶粒形态对表面和亚表面损伤进行了研究,指出磨削会引起SiC晶粒的拉拔脱落。

脉冲激光高能量密度促使材料在短时间内迅速升温,发生熔化、沸腾或升华实现材料去除,尤其适用于硬脆材料的精密加工。与传统加工相比,激光加工具有成本低、周期短的特点[8]。西北工业大学Liu Yongsheng等[9]研究了激光光斑重叠率、激光功率和进给速度等参数对碳化硅材料烧蚀形貌的影响。结果表明,随着光斑重叠率的上升,激光烧蚀深度显著上升,但对烧蚀孔径大小影响不大。西安交通大学Lin Qingyan等[10]用波长为1030nm的飞秒激光研究了79μJ单脉冲能量下不同光斑重叠率的烧蚀表面。光斑重叠率显著影响材料烧蚀率、表面应力状态及表面氧化程度。东京大学Junya等[11]研究了皮秒激光加工SiC材料微孔工艺,得到了激光能量和脉冲宽度对应力波传播、损伤产生和加工形状的影响。东京工业大学Kim等[12]研究了纳秒激光加工4H-SiC微孔时波长、光束轮廓和环境条件对加工质量的影响。当激光辐照材料表面后,材料表面的电子接收到激光能量,电子在几十个皮秒(ps)内将能量通过晶格结构传递到材料,导致材料迅速升温。当温度达到一定值后,一部分材料出现熔化、升华、汽化等过程,而另一部分熔融材料在激光继续作用下,温度上升超过沸点温度,形成过热液体。过热液体在受到极小的扰动影响后,如材料中部分未熔化的碳化硅颗粒、熔池内外密度不均匀等,会产生汽化核并开始剧烈沸腾,形成相爆炸现象[13]。在纳秒激光加工过程中,主要依靠激光光子所传递的能量对材料进行去除,当能量密度变化时,材料的去除机理和表面质量随之变化,尤其是对于多相RB-SiC/Si材料,激光烧蚀表面沟槽形貌和激光加工诱导亚表面损伤机制的研究仍需进一步深入。

本文通过开展红外纳秒激光烧蚀反应烧结碳化硅试验,研究激光参数(+P93a22Us1FBbdpWp4kXHUSYKIuNc0wOjjmf1M11jOo=单脉冲能量、扫描速度、扫描次数)与烧蚀表面形貌特征的影响,探索激光参数对亚表层损伤的影响规律,建立激光参数与亚表层损伤深度间量化关系,为RB-SiC/S材料的高效精密加工提供了一种新的手段。

1 试验材料及方法

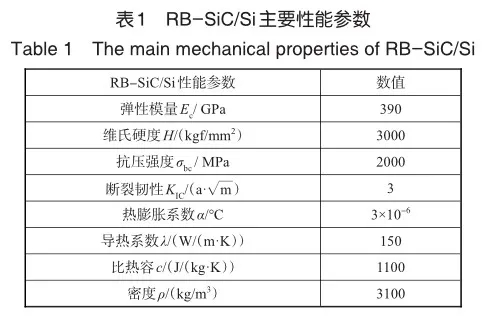

RB-SiC/Si的主要性能参数见表1。试验前,使用线切割机将试验样件尺寸切至10mm×15mm×5mm,并采用目数不断增大的金刚石抛光盘和粒度逐渐减小的金刚石悬浮液进行抛光至表面粗糙度Sa为15.9nm,在丙酮溶液中用超声清洗20min。

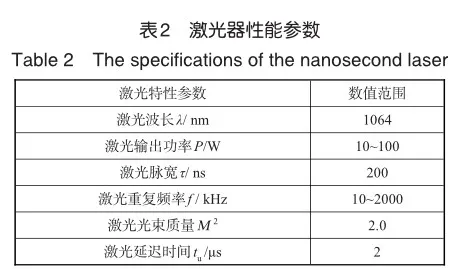

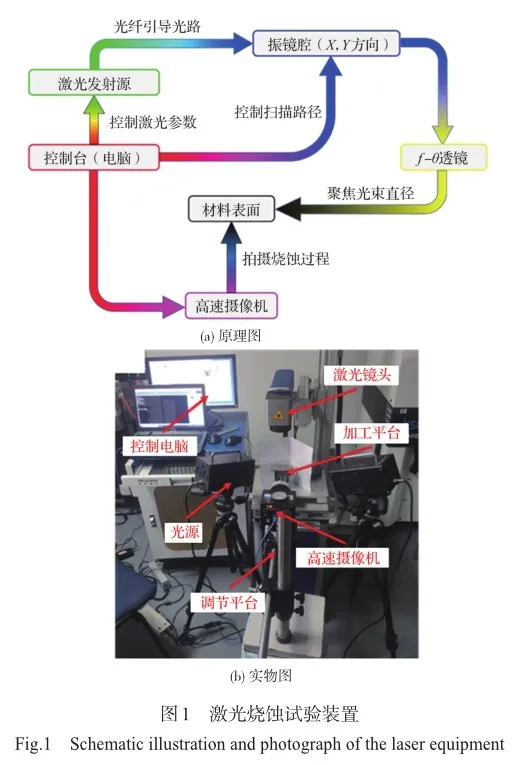

试验采用YLPN-1-20x200-100型号的红外纳秒脉冲光纤激光器,性能参数见表2。图1(a)和图1(b)分别为激光器的原理图和实物图。激光光束经过光纤和扩束镜入射依次通过X方向和Y方向的振镜,通过软件控制振镜的倾角调控激光的扫描速度和方向,并通过透镜将光束聚焦。在试验前,先通过三维精密运动平台,将激光聚焦在工件表面,如图1所示。

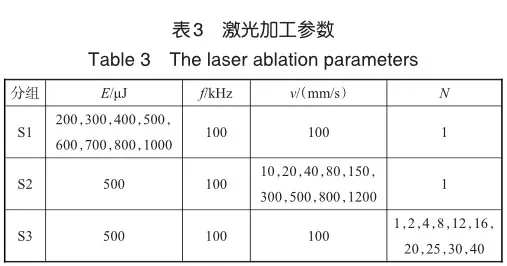

为分析各激光参数对RB-SiC/Si烧蚀后表面形貌的影响,研究激光功率P、脉冲频率f、扫描速度v、扫描次数N对烧蚀表面的影响,具体激光加工参数见表3。其中,S1组中研究的参数变量为激光功率,S2组中研究的参数变量为光斑移动速度, S3组中研究的参数变量为加工次数。

激光加工过程中,采用一体式高速摄像机对激光烧蚀过程进行监测,分别采用台式扫描电子显微镜和三维光学轮廓仪对烧蚀后材料表面的形貌特征和三维地貌进行表征和测量。采用拉曼光谱仪对激光加工表面进行检测。在对烧蚀表面进行XPS表征时,使用能量为500eV的氩离子束对待检测区域清洗120s,在去除完工件表面残留吸附和氧化的杂质后,再对加工后表面化学组成进行成分分析。

2 试验结果及讨论

2.1 RB-SiC单脉冲激光烧蚀

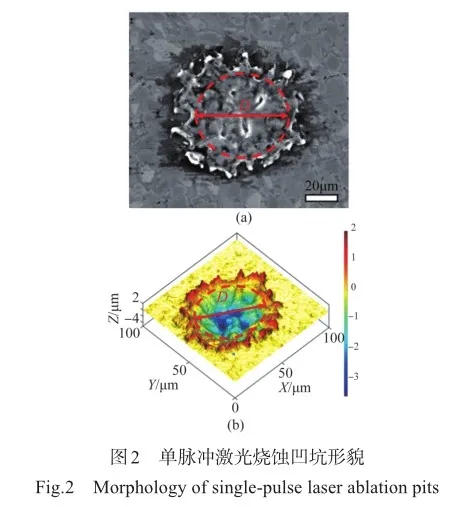

在激光烧蚀的过程中,由于材料去除速率由中心向四周递减,在熔池内的熔融材料更趋向于向四周飞溅;同时在表面张力的作用下,材料也趋向于向边缘堆积,在材料冷却后会在凹坑边缘形成凸起的边缘,如图2所示。

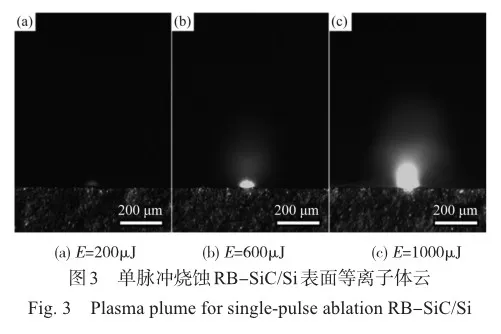

相爆炸会导致熔池中的熔融材料向四周飞溅,当单脉冲烧蚀时会在四周形成一圈高于材料表面的凸起,而随着脉冲数变多,沿激光光斑移动方向的两周会在一次次飞溅累积下形成两侧高突于表面的重凝脊。在单脉冲烧蚀的相爆炸过程中,熔池内材料被迅速去除,飞溅的部分材料在激光继续作用下,和升华气化的部分材料组在一起,在材料上方形成高温高密度的等离子体云[14],如图3所示。试验中使用的高速摄像机帧率为4×104。

在较低的单脉冲能量(200μJ)下,材料吸收的能量不足以产生高温高密度的等离子体云,因此在材料表面仅能看到微弱的气化和升华材料。当单脉冲能量远大于材料烧蚀阈值时(600μJ),在材料表面可以观察到明亮的高温高密度的等离子体云,这些等离子体云的上层出现极大的温度梯度,在无激光能量继续作用的情况下,出现一层能量较低、密度较小的等离子体羽辉。当单脉冲能量增加到1000μJ时,此时熔池内过热液体大量增加,形成更大范围的等离子体云。由于在材料表面方向上的光斑面积不变,此时等离子体云的底面积变化不大,而高度变化更为明显,形成了更高的等离子体羽辉现象。

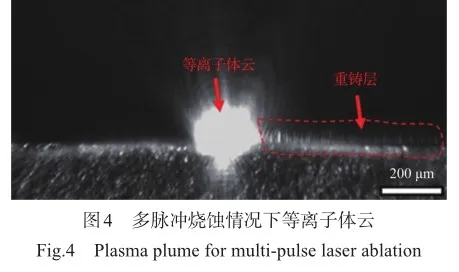

在多脉冲情况下,上一次脉冲生成的等离子体,会在极短的时间间隔后再次接收到激光能量的作用,在较低的激光光斑移动速度下(v=10mm/s),等离子体云将持续受到激光能量的作用。等离子体云将吸收掉大部分的激光能量,呈现的等离子体云尺寸将远大于单脉冲下的等离子体云,同时由于多脉冲的累积效应,相爆炸飞溅的材料在沟槽移动方向的两侧堆积,在烧蚀区域后侧出现重铸层,如图4所示。

2.2 激光功率对烧蚀形貌的影响

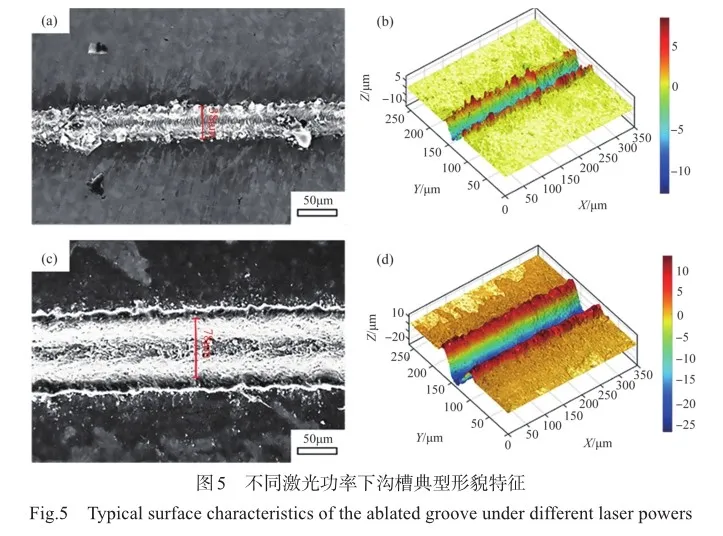

材料在不同激光功率下的烧蚀形貌有着明显的差异。当单脉冲能量密度接近材料的烧蚀阈值时,材料的烧蚀程度较低,材料的去除体积不大。如图5(a)和图5(b)所示,当激光功率为20W时,在较低的激光能量密度下,材料即使未发生烧蚀现象,但由于吸收了激光的部分能量,属性发生了变化。当激光功率增加到70W时,材料表面的烧蚀程度明显增加,材料的去除体积也增大,同时烧蚀沟槽的宽度从38μm增加到78μm。由于激光能量密度呈高斯分布,当激光功率增加时,如图5(c)和图5(d)所示,虽然激光的光斑面积未发生改变,光斑边缘在低能量密度下无法烧蚀的区域开始出现材料去除[15],沟槽宽度增加,此时随着激光功率继续上升,吸收的能量在材料内部向外扩散,在远离光斑的位置形成了热影响区域。

从图5中可以看出,当激光功率增加时,在烧蚀阈值附近的沟槽深度和宽度快速变化,此时材料的烧蚀程度从几乎不发生烧蚀到开始烧蚀过程,材料的表面形貌快速变化,部分材料在吸收能量后未达到气化条件,形成过热液体,在外界扰动下导致迅速飞溅,使得两侧重铸区高度增加。随着激光功率继续上升,沟槽深度和宽度虽然仍在增加,但增加速度明显减缓,而重铸层的高度和厚度则继续增大。此时,材料的实际去除量是增加的,深度降低不明显是重铸后的产物堆积在材料表面,形成了疏松层。等离子体在膨胀过程中分为在脉冲激光作用下的等温膨胀和脉冲间隔过程中无外界热源下的绝热膨胀两个过程。激光能量不会影响两种膨胀过程在单次加工下所占比例,因此在提升激光能量的情况下,等温膨胀和绝热膨胀下等离子体都吸收了更多的能量,在垂直于材料表面和平行材料表面的方向上达到更远的距离,形成了更大的重铸区和重铸层高度。除此以外,由于更高的重铸层对沟槽内部的等离子体有阻挡作用,部分等离子体无法及时从沟槽内部排出,会对激光能量产生散射和吸收,进一步减缓沟槽深度增加。

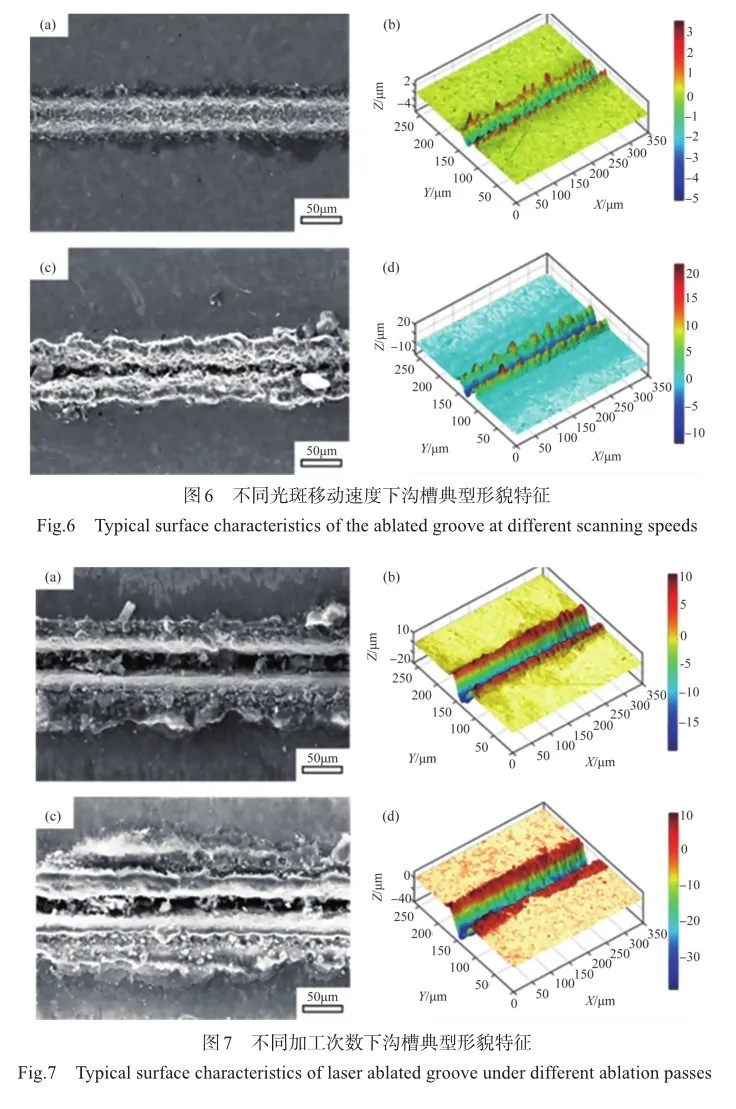

2.3 光斑重叠率对烧蚀形貌的影响

从本质上来说,激光光斑重复频率和激光光斑扫描速度对加工的影响,都是通过改变激光脉冲重叠率影响加工结果。当保持其他参数不变时,激光光斑移动速度的不同导致激光光斑重叠率变化,从而影响区域吸收能量及烧蚀表面形貌特征。如图6(a)所示,当激光扫描速度过高、激光光斑重叠率φ<80%时,较高的单脉冲能量导致烧蚀剧烈,在激光作用下材料飞溅明显,在沟槽内部有许多的材料飞溅后残留,同时沟槽两侧有少量重铸区沉积,未形成明显重铸脊。

当激光光斑重叠率φ增加到95.6%时,此时沟槽内外侧都出现大于10μm的重铸后沉积产物,如图6(c)所示。此时激光在加工后产生的等离子体,在受到多次激光作用下的等温膨胀后,等离子体沿垂直加工表面方向上膨胀迅速,并在温度降低后再生成重铸产物,而沿加工表面上的膨胀速度较小,因此大尺寸的重铸产物都紧贴沟槽附近。当激光光斑重叠率φ增加到99.5%时,沟槽宽度不再发生明显变化,沟槽内外侧的重铸沉积产物尺寸进一步增加,沟槽附近重铸区表面出现裂纹,此时由于激光首次加工光斑位置后还会受到上百次的激光重复作用,沟槽内等离子体散射吸收的能量有限,材料吸收的能量虽然难以继续进行深层的沟槽加工,但仍会上升一定的温度,并在冷却后形成大温差,导致材料表面重铸区在经历温度变化后形成裂纹,裂纹形成的原因将在2.6节进一步分析和说明。

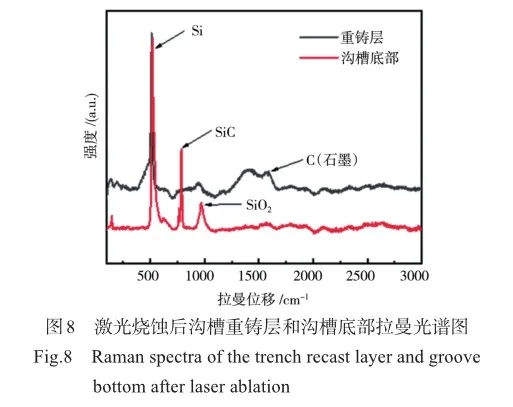

2.4 加工次数对烧蚀形貌的影响

随着激光加工次数的增加,后续的加工将会对前一次所得沟槽进行加工,在上一次加工获得的表面形貌的基础上完成烧蚀过程。如图7(a)和图7(b)所示,在较低的加工次数N=2时,沟槽两侧重铸层厚度较薄,重铸区较窄,沟槽内部重铸产物尺寸较大。在第一次加工后,第二次扫描过程中激光在第一次加工后表面去除量增加,同时在两侧重铸层区域有更多的加工时间,两侧形成的重铸层仍为熔池后喷溅和等离子体云中部分重铸产物,因此此时沟槽重铸层厚度和重铸区宽度在两次加工后仍较低。如图7(c)和图7(d)所示,当加工次数增加到20次(N=20)时,沟槽整体宽度增加不明显,但重铸层厚度和重铸区宽度明显增加。多次加工下沟槽深度有所增加,相较于原本致密的碳化硅和硅的结合相,烧蚀后重铸的产物致密程度明显降低,沟槽表面的重铸产物增加,沟槽宽度在不发生变化的情况下,重铸层厚度会明显增加,重铸区尺寸在多次加工后也明显增加。在沟槽重铸层上,由于经历了多次加热后再冷却,材料受到多次的热应力冲击,在重铸层上出现了裂纹等损伤。

2.5 RB-SiC/Si表面激光烧蚀后产物分析

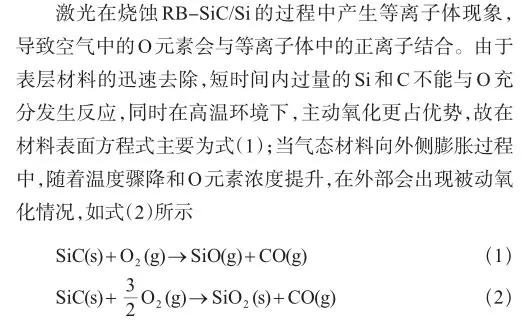

通过加工表面进行Raman光谱分析,如图8所示,可以观察到在520cm-1处两相区域都有较强的峰,证明在RB-SiC/Si制备过程中,增强相中的SiC内仍有较多的Si未发生反应而附着在表面,因此在SiC相中仍能检测到Si的存在[14]。除此以外,969cm-1处的Si和SiC相中也有一个较小的SiO2峰,说明在抛光后材料表面也存在少量的Si被氧化成SiO2。

对激光沟槽烧蚀后表面进行拉曼检测的结果表明,沟槽底部区域除了有原始的Si相和SiC相以外,还存在反应过后生成的SiO2,说明在激光反应过程中,熔池内的过热液体主要由Si和SiO2组成,SiC由于在最初熔化过程中会发生剧烈的氧化反应,但随着沟槽上方等离子体云对空气的隔绝影响,熔化的SiC不会立刻发生氧化反应,所以在最后的过热液体中仍存在较少的SiC,冷却后在沟槽底部出现。对于沟槽表面的烧蚀后生成的重凝层部分,此时两个较为明显的峰分别是Si相和C的石墨相,结合图5中烧蚀过程中等离子体云的尺寸,沟槽重凝脊两侧都被等离子体云包围,内部极低的O含量和高温环境下,内部的Si相和C相无法充分发生反应,最终重凝堆积在材料表面,生成了Si相和C的石墨相。

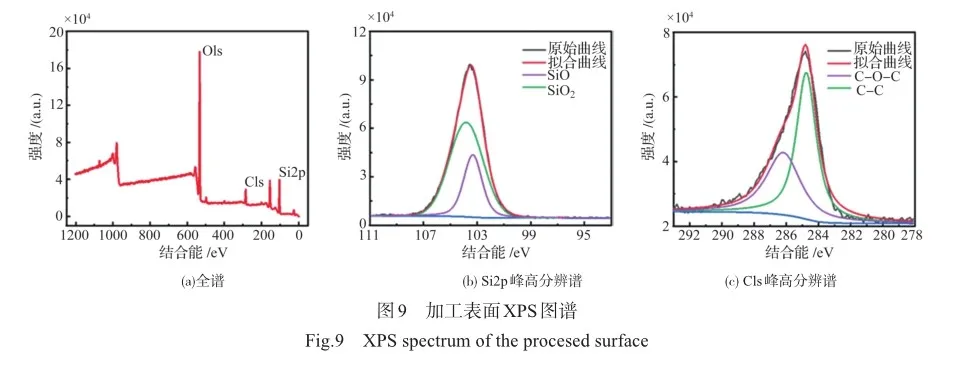

图9为加工表面X射线光电子能谱(XPS)测试结果。根据图9(a)所示的C1s峰高分辨图谱拟合结果,可知主要产物的C-C键强度峰所对应的结合能在284.75eV,结合拉曼光谱检测结果,证明确实有石墨相的C在材料表面生成。图9(b)为Si2p峰高分辨图谱拟合结果,材料表面中除了生成的SiO2以wOpfxY8iysaVemzeHrgex6WsqncN2zjIOsTjqSA2g7s=外,还有SiO的生成,说明在熔池中的过热液体中所包含的Si会有一部分和少量的O在高温低氧的环境下生成。根据XPS分析结果知,式(1)和式(2)的氧化反应在激光烧蚀过程中会在不同区域内发生,且氧化过程中生成多种氧化产物并伴随着气体的产生。

在激光烧蚀材料的过程中,表层材料在吸收激光能量后迅速升温并出现熔化、气化、升华等现象,同时熔池内出现过热液体,而在远处材料温度不会发生迅速改变,因此材料在表层附近会出现较大的温度梯度,从而产生极高的热应力。这些热应力在超过RB-SiC强度极限时,会沿温度梯度方向产生亚表层裂纹,同时表层材料在高温下会发生剧烈的氧化。

2.6 激光烧蚀亚表层损伤及分析

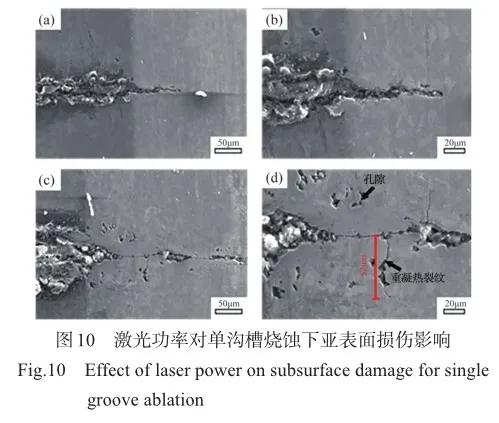

当激光功率接近材料烧蚀阈值时,此时亚表层除了沟槽深度的形貌外基本无额外亚表层损伤,如前面单脉冲下观测到的情形。材料主要依靠熔化、汽化、升华等物理现象发生去除,烧蚀程度极弱,材料产生的热效应较低,温度梯度较小,发生的热损伤情况较小,同时大部分材料未发生重铸现象,因此重铸物在沟槽内侧堆积现象也不明显。当激光功率增大后,此时明显观测到除中间的沟槽形貌外,在重铸脊层外侧也有凹坑的出现[16],并伴随着部分裂纹。这说明重铸层主要是熔池材料向外侧挤压沟槽原始侧壁后生成,同时当激光能量提升时,重铸层的温度梯度也提升,在重铸层内更易产生随温度骤变后产生的热应力残留和裂纹损伤,不同激光功率下对单沟槽亚表面损伤如图10所示。

这些凹坑和裂纹等缺陷主要是在重铸层出现,即大多为热损伤类型,是在材料凝固过程中产生的。凝固过程中固液混合相的延展性降低,这个降低的温度范围即为脆性温度范围。在这个范围内,局部固相线温度下降,脆性温度范围可扩展到低于固相线的温度。应变在凝固时开始累积,当总累积应变超过延性扩展极限(εmin)时,材料出现凝固裂纹。当总累积应变低于εmin时,材料不会出现裂纹[16]。

对于单沟槽烧蚀材料亚表层损伤以激光热效应诱导产生的重铸层及其在重凝过程中形成的孔隙为主,单次向外的热冲击应力无法对材料本身形成损伤裂纹,从而降低材料强度。同时在加工过程中,激光对材料表面烧蚀加工也以沟槽组形式为主,在两道沟槽的热冲击作用下,沟槽中间材料所受到的影响更有可能形成亚表层的损伤裂纹。因此在研究过程中可以分析沟槽组烧蚀下的亚表层损伤状况。

在脉冲重复频率保持不变的情况下,激光功率和光斑移动速度对材料烧蚀都会形成有效影响。同时当沟槽间距在足够窄或足够宽下,烧蚀后结果也会有明显不同。距离近时材料基本被烧蚀去除,而距离大时热冲击应力无法传递,因此沟槽间距也会对沟槽组烧蚀情况产生影响。由于在沟槽组烧蚀过程中,产生的亚表层损伤裂纹分布较多,在斜抛过程中易出现前后损伤裂纹包含的区域被整块去除造成大面积脱落、破碎等现象出现,因此对于沟槽组的亚表层观测,制备材料的树脂镶块以用来固定烧蚀后的表面形貌,再进行表面抛光,以保证抛光过程中受力均匀,从而保证亚表层损伤的观测效果。

在单沟槽烧蚀情况下,激光功率增加使得沟槽两侧的重铸层厚度增加,沟槽重铸后损伤深度和宽度明显增加,高功率下更多的材料进入熔池中,但在等离子体屏蔽下无法及时排出后在沟槽内部重铸形成重铸层。而当沟槽组烧蚀过程中,在60W的功率下,即单脉冲能量E=600μJ时,沟槽组在烧蚀后亚表面的重铸后孔隙明显增加,但热冲击裂纹仍然没有明显出现,其中,重铸区孔隙主要是在前一道沟槽烧蚀后,后一道较近的沟槽在烧蚀过程中在沟槽附近的温度场上升明显,在热冲击作用下原本较小的几个沟槽孔隙会在应力集中的地方发生材料破裂,从而形成亚表面上较大的孔隙,同时重铸层中本来有裂纹连接孔隙的地方会发生进一步破裂,形成变形的沟槽形貌,如图11(a)所示。而当激光功率增加到70W时,此时单脉冲能量E=700μJ,沟槽亚表层损伤除了较大的孔隙以外,在沟槽底部生成了一条跨越多个沟槽的巨大裂纹。这个裂纹主要是在激光加工过程中,沟槽底部因过热液体的存在导致加热到极高的温度,而在冷却过程中,沟槽底部离激光作用处最远,最先恢复到初始状态,故沟槽底部受到热应力作用最为明显,导致在加工后沟槽底部区域存在应力集中现象,在后一次加工下沟槽底部区域再次受到热应力冲击,最终在累计加工下形成沟槽底部的大尺寸裂纹,如图11(b)所示。

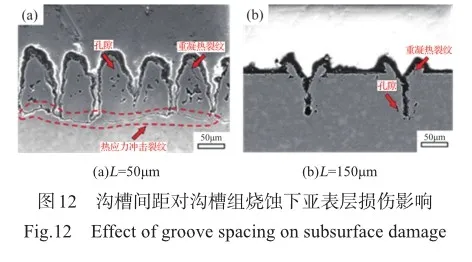

在单沟槽烧蚀下,产生的主要损伤是沟槽附近的重铸层孔隙和孔隙间的裂纹。当沟槽组烧蚀时,沟槽的缺陷除了有单个沟槽产生的亚表层损伤以外,还会受到下一道沟槽在烧蚀过程中产生的热冲击力的影响,这个热冲击将随着沟槽的间距而不断衰减。当沟槽间距为50μm时,此时沟槽间距过近,同时在较高的激光能量下,沟槽两侧重铸层所产生的亚表层孔隙及裂纹在后一道沟槽加工过程中出现较大的破碎,沟槽底部也出现了热应力冲击裂纹,如图12(a)所示,同时材料表层也出现明显的损伤破碎现象,此时激光加工到的区域已经接近重铸层损伤区域,中间间距区域在激光加工下影响严重,除了热应力产生的损伤和重铸层带来的影响外,材料在反复受到高温的作用下,材料的强度在这过程中也易发生变化;当沟槽间距为150μm时,即使此时仍然是使用较高的激光功率和较低的光斑移动速度进行加工,但由于沟槽间间距过远,导致热冲击应力在传递的toqoWby9OufTVVtAlYyGePojAhEPXTck9RZIfw9ILig=过程中衰减极为严重,此时加工的结果可以视为单沟槽间加工的结果,沟槽处的损伤仍然以重铸层在单次加工下产生的孔隙为主,在沟槽间距中间几乎没有其他的亚表层损伤产生,如图12(b)所示。

3 结论

本文主要开展了纳秒激光加工参数对反应烧结碳化硅表面形貌变化、组成成分及亚表面损伤机理影响研究,主要结论如下:

(1)激光功率对烧蚀剧烈程度影响最显著,激光功率在低于20W时去除效率低。在高激光功率条件下,一次烧蚀去除的材料体积增大,熔融物在表面等离子体云屏蔽作用下难以离开沟槽,堆积在沟槽底部,增大激光功率或降低光斑移动速度导致重铸层厚度明显增加,影响表面平BgTqFSBNSoQBwO0zx6HYMUvqLyps66HuRPmQBQqECBY=整性。激光功率在50~60W时加工效果最佳。

(2)基于拉曼图谱分析和XPS检测,确定了激光诱导氧化产物类型,生成产物主要包括石墨、SiO和SiO2。

(3)激光烧蚀反应烧结碳化硅亚表面损伤形式主要包括裂纹、重铸层、孔隙等。当激光功率超过70W时会出现孔隙和长裂纹。单沟槽亚表面损伤主要分布在重铸层,间距小于50μm的沟槽组烧蚀下还会有跨越多个沟槽底部的长裂纹形成。而沟槽组间距大于150μm时,由于间距过大,可视为单沟槽加工。

参考文献

[1]Rao Xiaoshuang, Zhang Feihu,Lu Yanjun, et al. Surface and sub‐surface damage of reaction-bonded silicon carbide induced by electrical discharge diamond grinding[J]. International Journal of Machine Tools and Manufacture, 2020, 154: 103564.

[2]Li Zhipeng, Zhang Feihu, Luo Xichun, et al. Material removal mechanism of laser-assisted grinding of RB-SiC ceramics and process optimization[J]. Journal of the European Ceramic Soci‐ety, 2018, 39(4): 705-717.

[3]Agarwal S, Rao P V. Grinding characteristics, material removal and damage formation mechanisms in high removal rate grinding of silicon carbide[J]. International Journal of Machine Tools & Manufacture, 2010, 50(12):1077-1087.

[4]Agarwal S, Rao P V. Improvement in productivity in SiC grinding[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2011, 225(6):811-830.

[5]Zhang Feihu, Meng Binbin, Geng Yanquan, et al. Friction behav‐ior in nanoscratching of reaction bonded silicon carbide ceramic with Berkovich and sphere indenters[J]. Tribology International, 2016, 97: 21-30.

[6]Meng Binbin, Zhang Yong, Zhang Feihu. Material removal mech‐anism of 6H-SiC studied by nano-scratching with Berkovich in‐denter[J]. Applied Physics A, 2016, 122(247):705-717.

[7]Gao Jianqin, Chen Jian, Liu Guiling, et al. Role of microstructure on surface and subsurface damage of sintered silicon carbide dur‐ing grinding and polishing[J]. Wear, 2010, 270(1-2):88-94.

[8]谢勇,曹辉辉,张京京,等.组织演变对激光熔化沉积TC11钛合金拉伸性能的影响[J].航空科学技术,2022,33(9):77-83. Xie Yong,Cao Huihui,Zhang Jingjing,et al.The effect of macro and microstructure characterization on tensile properties of laser melting deposited TC11 titanium alloy[J].Aeronautical Science & Technology,2022,33(9):77-83.(in Chinese)

[9]Liu Yongsheng, Zhang Ruoheng, Li Weinan, et al. Effect of ma‐chining parameter on femtosecond laser drilling processing on SiC/SiC composites[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96: 1795-1811.

[10]Lin Qingyan, Fan Zhengjie, Wang Wenjun, et al. The effect of spot overlap ratio on femtosecond laser planarization processing of SiC ceramics[J]. Optics and Laser Technology,2020,129: 106270.

[11]Junya H, Yusuke I, Hiroshi J, et al. High-speed observation of pulse energy and pulse width dependences of damage generation in SiC during ultrashort pulse laser drilling[J]. Applied Physics A, 2020, 126(11):127122.

[12]Kim B, Iida R, Doan H D, et al. Mechanism of nanosecond laser drilling process of 4H-SiC for through substrate vias[J]. Applied Physics A, 2017, 123(6):1-9.

[13]Zheng Zongji, Wu Chengjun, Liu Siyuan, et al. Analysis of en‐ergy occupying ratio of Coulomb explosion and thermal effect in picosecond pulse laser processing[J]. Optics Communica‐ tions, 2018, 424: 190-197.

[14]Klaus Z, Martin E, Pierre L, et al. Etching of SiC-SiC-composites by a laser-induced plasma in a reactive gas[J]. Ceramics Interna‐tional, 2022, 48(1):90-95.

[15]Zhang Peilei, Jia Zhiyuan, Yu Zhishuai, et al. A review on the ef‐fect of laser pulse shaping on the microstructure and hot cracking behavior in the welding of alloys[J]. Optics and Laser Technolo‐gy, 2021, 140: 107094.

[16]张宇, 白春玉, 惠旭龙. LY12-CZ铝合金材料激光辐照损伤分析[J].航空科学技术, 2022, 33(8):61-67. Zhang Yu,Bai Chunyu,Hui Xulong.Analysis on laser irradiation damage of LY12-CZ aluminum alloy[J].Aeronautical Science & Technology,2022,33(8):61-67. (in Chinese)

Study on Surface Characteristics and Subsurface Damage of RB-SiC/Si by Laser Ablation

Zhang Quanli1, Liu Jian1, Sun Zhiyuan2, Wu Mingtao3, Cai Yibin1, Zeng Jiaheng1, Jin Zengyang1, Fu Yucan1

1. Naijing University of Aeronautics and Astronautics, Naning 210016,China 2. Shenyang Aircraft Corporation,Shenyang 110850,China 3. Sichuan Precision and Ultra-precision Machining Engineering Technology Research Center,Sichuan Chengdu 610200,China

Abstract: RB-SiC/Si has the advantages of high specific stiffness, good chemical stability, low thermal expansion coefficient and wear resistance, etc.Therefore, it is widely applied in large aperture space telescopes, satellite remote sensing, aviation engine components, and so on. However, the material characteristics of high strength and hardness also make it difficult to be machined. Characterized of high energy density, Laser processing is suitable for hard and brittle materials but it always leads to surface thermal damage. In this paper, the influence of laser parameters on the surface characteristics of RB-SiC/Si was investigated, and the interaction between the nanosecond laser pulse and RB-SiC/Si was analyzed. The high-temperature oxidation process and the oxidation product were identified. The subsurface damage of the laser ablated single groove and groove groups were investigated and compared by angle polishing to achieve the dependence on the laser processing parameters. The achieved results can provide certain theoretical and technical support for precision machining of RB-SiC/Si with low surface and subsurface damage.

Key Words: nanosecond pulsed laser; RB-SiC/Si; material removal mechanism; surface characteristic; subsurface damage