硅烷前处理在线自动监测系统设计与应用

2024-11-05吴宏洋王昕季尤昊陆文洁陈频陆国建李翀

摘 要:针对涂装前处理对质量、效率、环保及节能要求的不断提升,该文提出一种硅烷前处理在线自动监测系统设计方案。实践表明,该系统结合自动监测及加药系统,通过数据分析和存储、动态优化等功能,提高前处理生产质量管理的精度和效率,达到经济和环保效益的同步提升。

关键词:涂装;硅烷前处理;工艺参数;加药;自动监测

中图分类号:TP391 文献标志码:A 文章编号:2095-2945(2024)30-0120-04

Abstract: In response to the continuous improvement of quality, efficiency, environmental protection, and energy-saving requirements for pre-treatment of coatings, this paper proposes a design scheme for an online automatic monitoring system for silane pre-treatment. Practice has shown that the system, based on automatic monitoring and dosing systems, improves the accuracy and efficiency of pre-treatment production quality management through functions such as data analysis and storage, dynamic optimization, and achieves synchronous improvement of economic and environmental benefits.

Keywords: coating; silane pretreatment; process parameters; dosing; automatic monitoring

涂装前处理作为涂装工艺的基础工序,是指在涂装前采用化学处理的方法在金属表面形成保护层,增加工件表面的粗糙度,提高和后续涂层的结合力,避免工件在涂覆前短暂的时间内返锈,确保涂层能够牢固地附着在金属表面[1]。近30年,伴随着家电行业、日用五金、钢制家具,铝材构件和汽车工业等领域的蓬勃发展,我国涂装技术获得了广泛应用及飞速发展。一方面涂装技术和工艺朝着更环保、节能的方向发展;另一方面,涂装质量控制水平不断提升。

当下迅猛发展的大数据、物联网、人工智能技术,标志着人类社会已进入数字化时代,产业智能化在每个领域都在发生,也为涂装行业带来了技术和工艺升级的大好时机。涂装前处理由于涉及化学过程、化学控制参数较多而且复杂,工艺参数调控仍然以人工处理为主,劳动强度大、产品质量不稳定。本文结合生产实践讨论一种硅烷前处理在线自动监测系统设计方案,对关键工艺参数用自动检测设备代替人工检测,对槽液加药系统进行自动化改造,逐步实现对整个涂装前处理生产线的自动控制和数字化管理。

1 硅烷前处理生产现状

1.1 硅烷前处理技术

在前处理工艺中,磷化处理已广泛使用近百年,但处理液中存在镍、锰、铬重金属及磷酸盐等物质,会对环境造成污染。在我国全面推行绿色低碳循环经济的大背景下,无磷前处理(硅烷或锆化)已成为当下涂装前处理工艺的首选。

硅烷工艺是在氟锆酸盐转化液中引入有机硅烷偶联剂,锆盐与金属表面发生化学与电化学反应,生成ZrO2纳米陶瓷颗粒,这些颗粒被有机硅烷形成的Si-O-Si三维网状结构紧密包覆,形成一层致密的硅锆复合膜沉积到金属表面。相较于磷化处理,硅烷工艺具有产渣量低、控温要求低、无需表调和钝化处理等优点,但是硅烷膜较薄,容易在恶劣工况下返锈,成膜质量对槽液pH、电导率等因素敏感,需严格控制槽液杂质离子浓度、Si含量、Fe2+含量[2]。

1.2 硅烷前处理工艺

涂装前处理的质量对整个涂装质量至关重要。硅烷前处理工艺流程为大流量冲洗→预脱脂→主脱脂→第一水洗→第二水洗→硅烷处理→第三水洗→第四水洗等工序。最开始用大流量水冲洗去除金属表面的大颗粒杂质、灰尘等。预脱脂、主脱脂工序使用脱脂剂去除表面的油脂、蜡质等有机物。第一、第二水洗是去除可能残留的污垢、脱脂剂残留物等。硅烷处理可以采用涂覆或浸渍方法在金属表面形成硅锆复合膜。第三、第四水洗目的是停止金属表面化学及电化学反应,去除可能残留的化学物和杂质,确保转化膜质量和工件表面干净,以保证后续涂装工序如电泳的质量,从而实现最终的表面涂装效果。

1.3 硅烷前处理工艺参数控制

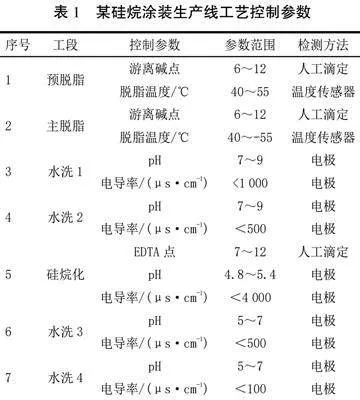

涂装生产质量管理最为关键的是对各工序工艺参数进行准确的检测与调控,以确保工艺参数在适当的范围内。相较于磷化工艺,硅烷或锆化薄膜工艺对槽液参数控制要求较高。以某硅烷涂装生产线为例,主要控制参数包括:脱脂槽液的温度、pH、游离碱;硅烷槽液的pH、EDTA点、电导率;水洗槽的pH、电导率等。具体参数控制范围和检测方法见表1。

表1 某硅烷涂装生产线工艺控制参数

由表1可知,槽液温度控制是通过温度传感器进行在线监测的。游离碱、pH、电导率、EDTA点的参数调控采取人工处理方式,工作人员定期从现场取样,在实验室检测,根据检测结果进行现场药剂补加,工作人员需要对检测方法进行系统培训学习。受视觉误差、槽液副产物、计算方法、参考指标和操作失误等因素影响,影响数据精准的原因繁多,导致工艺参数调整不当或调整不及时,引发产品质量问题,同时人工操作药剂集中添加,也导致槽液参数大幅波动带来产品质量稳定性问题。

2 硅烷前处理参数人工检测与自动检测对比

2.1 自动检测设备及原理

要解决人工主观处理导致的工艺参数控制不准确、不及时问题,最有效的方法是采用自动检测设备代替人工检测。目前市场上已有一些可用于前处理参数自动检测的设备供选择,其主要原理如下。

1)电位滴定(iso-selective electrode,ISE)法[3]:电位滴定与离子选择性电极,利用电极电位与组分浓度的关系实现定量检测。离子选择性电极是一类化学传感器,它的电位与溶液中给定的离子活度的对数呈线性关系。

2)电位型自动滴定:使用电位测量进行酸碱度分析,准确度高,测量用时短。

3)吸光光度法:基于被测物质的分子对光具有选择性吸收的特性而建立起来的分析方法,由吸光度判定滴定反应的终点。

4)指示剂型自动滴定:内部设计了机器视觉模块,该模块基于AI视觉方式,通过对滴定过程的全程检测,能准确判定反应终点,能够适应反应容器污染,槽液老化杂质较多等情况。

2.2 人工检测与自动检测方法对比

表2是硅烷前处理关键工艺参数采用人工检测和自动检测情况对比。人工检测的周期一般是每6 h一次,自动检测周期是每30 min一次,检测效率大大提升。

表2 人工检测与自动检测方法对比

3 硅烷前处理在线自动监测系统设计

3.1 在线自动监测及加药系统工作原理

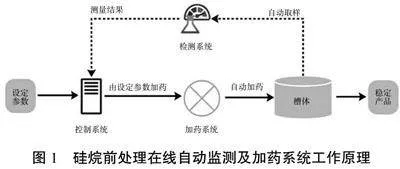

在线自动监测及加药系统一般由自动取样系统、自动检测系统、中央控制系统和自动加药系统4部分组成,其工作原理如图1所示。

3.2 系统各部分功能

3.2.1 自动取样系统

自动取样系统主要是由可以在三维空间移动的机械部分和自动控制部分组成,其主要功能是把需要检测的槽液从生产线精确转移至取样池。自动取样采用专业的取样模块,取样过程中能保持样品与槽液间的循环,以获得最新的槽液,保证样品的代表性。系统可自动对样品进行过滤、消泡等预处理操作,以降低槽液中杂质离子对检测结果的影响,保证结果的3e9mKFUhavaqk6j+F2TKwA==准确性。

3.2.2 自动检测系统

自动取样系统和自动检测设备配合,完成自动检测操作。自动检测系统主要由各种传感器和计算模块组成。传感器感知并接收信号,然后使其转换成电信号并经过计算模块处理,发送给中央控制系统进行分析处理。

3.2.3 中央控制系统

中央控制系统是整个系统的中枢,具有数据分析、动态优化、数据存储等功能。

1)数据分析。中央控制系统可收集包括产品质量、槽液参数、试剂消耗、加药记录和环境条件等在内的各种数据并进行分析。

若槽液控制参数发生异常波动,产品质量降低,可分析原材料是否发生变化(如油污加重,板材更换),是否溶液串槽等问题。

若试剂消耗量增大,可分析液位、产量、加药设备是否正常。若不正常,可自动报警,检查是否发生槽体泄露,加药设备堵塞等故障。

若环境变化较大,结合产品质量、槽液参数、车间温度、湿度,分析当前环境是否满足生产需求,是否需要更换参数;若外界环境无法满足生产要求,提前预警,尽量减少损失。

2)动态优化。中央控制系统接收到来自自动检测系统测量的数据后,与系统内部设置参数进行比较,再优化调整加药参数,发送加药指令至自动供药系统,最终使得加药系统少量多次添加试剂,减少槽液参数波动,提高产品良品率。

3)数据储存。中央控制系统保存整个系统运行过程中的所有操作记录,遇到故障方便排查,工程师应对故障时的处理也随时记录,为后续同样问题的解决提供方案。

3.2.4 自动加药系统

自动供药系统主要由加药泵、加药罐、加药管路和电磁阀组成。加药泵主要使用的是计量泵或隔膜泵,由中央控制系统发出的信号控制电磁阀的开闭,从而控制加药泵的运行。

自动供药系统可通过PLC(可编程控制器)实现连续自动加药,并可实施自动与手动添加切换,具备液位高低限报警功能[4]。

3.3 典型的硅烷前处理在线自动监测及加药系统

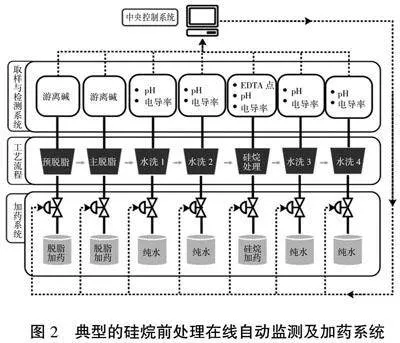

图2为典型的硅烷前处理自动在线监测及加药系统。工艺包括预脱脂、主脱脂、第一水洗、第二水洗、硅烷处理、第三水洗和第四水洗等工序。预脱脂和主脱脂工序需要控制的槽液参数是游离碱,第一到第四水洗工序需要控制的槽液参数是pH和电导率,硅烷处理工序需要控制的槽液参数是EDTA点、pH和电导率。预脱脂和主脱脂工序共用一套控制系统,通过取样、检测、分析等步骤给出信号控制脱脂剂的加入量,用来调整游离碱点在正常范围;第一、二水洗工序共用一套控制系统,通过取样、检测、分析等步骤给出信号控制纯水的加入量,用来调整槽液的pH和电导率在正常范围;硅烷处理工序单独使用一套控制系统,通过取样、检测、分析等步骤给出信号控制硅烷补充液和酸碱调整剂的加入量,用来调整槽液的EDTA点、pH和电导率在正常范围。第三、四水洗工序共用一套控制系统,和第一、二水洗工序控制程序相同。

4 硅烷前处理在线自动监测系统运行数据分析

图3为某硅烷前处理生产线自动在线监测及加药系统现场槽液参数管控图,包括主脱脂工序的游离碱、水洗工序的电导率、硅烷化处理工序的EDTA点和pH等参数控制。从图3中可知人工检测的频率为每6 h一次并手动加药调整,而在线自动检测的频率为每小时一次并自动加药调整。人工检测及加药调整的槽液参数的波动比自动监测及加药的槽液参数波动大得多,所产生的极差值也相差很大。

自动检测系统极大地提高检测效率,最快可达10 min/次。自动检测系统通过内置的多种检测设备,能对游离酸、总酸、游离碱、总碱、游离氟、EDTA点、pH和电导率等多种参数进行检测。现场条件不同,工艺参数不同,可设计不同的检测步骤,并将数据及时传输至中央控制系统。自动检测系统可检测人工测量误差较大的参数。自动检测系统的测量判定具有一致性,测试结果重现性强。

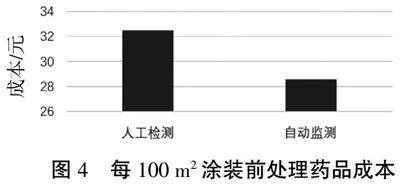

图4为某厂每100 m2涂装前处理药品成本。由图4可知,使用传统的6 h人工检测及加药方式的药品消耗(每100 m2涂装前处理)为32.5元,而改用在线自动监测及加药系统其药品消耗下降为28.6元,节约药品成本12%。

5 结束语

综上所述,相比于人工检测,硅烷前处理在线自动监测系统有着明显的优越性: 槽液参数控制稳定、准确,提高了良品率。实现精细化管控,使参数控制波动范围减小,有效减少化学药品用量和废水处理量。减少员工工作量,降低系统运行成本。生产过程可监控、数据可溯化。最终可实现涂装前处理生产无人化、自动化、智能化,经济和环保效益同步提升。

参考文献:

[1] 陈频,王昕.金属表面化学转化膜相关技术的现状分析[J].金陵科技学院学报,2013,29(4):24-27.

[2] 赵强,杜勇,刘聪,等.硅烷前处理工艺应急控制策略的应用及研究[J].现代涂料与涂装,2021,24(2):61-63.

[3] 黄迪迪,向雪兵,彭荣,等.汽车涂装前处理电泳工艺自动化研究[J].中国科技信息,2022(10):81-83.

[4] 杨静,钱铖,周建国.汽车涂装前处理的自动补加系统[J].电镀与涂饰,2019,38(14):747-751.

第一作者简介:吴宏洋(2002-),男。研究方向为材料科学与工程。

*通信作者:王昕(1970-),女,硕士,副教授。研究方向为表面处理材料与工艺。