巴基斯坦某燃煤电站工程除灰渣系统设计

2024-11-05张树坡梁丽博

摘 要:该文介绍巴基斯坦某燃煤电站的工程条件,除灰渣系统的设计原则,详述除渣系统、除灰系统、灰库系统、气化风系统、压缩空气系统和石子煤系统的设计,给出各系统主要设备的参数和数量、除渣系统和除灰系统的工艺流程图,从设计标准、当地温度和湿度、灰渣综合利用、盐雾腐蚀、细渣处理和各单位配合的几个方面,总结本工程的设计经验。解决现场反馈的干灰散装机的适用性、干燥器前进口阀门的类型和空压机房排污水管道设计等问题,高质量地完成除灰渣系统的设计任务。

关键词:燃煤电站;除灰渣系统;压缩空气系统;设计经验;现场反馈

中图分类号:TM621 文献标志码:A 文章编号:2095-2945(2024)30-0116-04

Abstract: This article introduces the engineering conditions of a coal-fired power plant in Pakistan, the design principles of the ash removal system, and details the design of the bottom ash removal system, fly ash removal system, ash storage system, gasification air system, cOYIvTRlFX58VS+BSHOA1bAkGNNd8gDJwfokkmTK/0EQ=ompressed air system, and mill reject system. The parameters and quantities of the main equipment in each system, as well as the process flow diagrams of the ash removal system and ash removal system, are provided. The design experience of this project is summarized from several aspects, including design standards, local temperature and humidity, comprehensive utilization of ash, salt spray corrosion, fine bottom ash treatment, and cooperation among various units. Solved the on-site feedback on the applicability of the dry ash bulk loader, the type of inlet valve before the dryer, and the design of the sewage pipeline in the air compressor house, and completed the design task of the ash removal system with high quality.

Keywords: Coal-fired power plants; Ash removal system; Compressed air system; Design experience; On-site feedback

为了响应国家提出的“一带一路”倡议,推进“中巴经济走廊”的建设,本项目为中国企业在巴基斯坦承建的大型电站项目。由于工程的外部条件与国内情况存在差异,需充分考虑当地的实际情况,及时总结设计经验和根据现场反馈的问题提供解决方案。本文通过介绍以上的内容,为同样在巴基斯坦落地的大型电站项目的设计提供有益的信息。

1 工程概述

本工程锅炉型式为超临界压力燃煤强制循环直流锅炉,四角切圆燃烧方式,单炉膛,一次中间再热、平衡通风、露天布置、全钢架结构。每台炉制粉系统配6台中速磨。每台炉配2台双室5电场静电除尘器,每台炉每个电场灰斗的数量为8个,除尘器效率不小于99.8%。每台炉省煤器灰斗数量为6个。

2 煤质分析和灰渣量

2.1 煤质分析

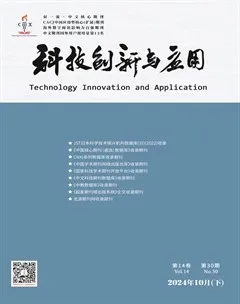

煤质分析见表1。

B-MCR工况下每台炉燃用设计煤种的耗煤量为324 t/h;B-MCR工况下每台炉燃用最差煤种的耗煤量为383.38 t/h。

2.2 灰渣量

单台炉灰渣量见表2。

3 设计原则和除灰渣系统的设计

3.1 设计原则

除灰渣系统按灰渣分除、干湿分开的原则进行设计,以利于综合利用。除渣系统采用干式排渣机直接将底渣输送至渣仓系统,除尘器和省煤器的灰采用正压浓相气力输送系统输送至灰库,共设3座Ф12 m的灰库,每座灰库下设1台干灰散装机和双轴搅拌机。压缩空气系统采用全厂仪用、检修、除灰和化学用压缩空气系统合并布置的方式。石子煤系统采用石子煤斗+电动叉车输送的处理方式。灰渣厂外输送采用汽车运输方式。

3.2 除灰渣系统的设计

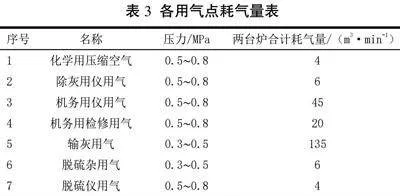

1)本期工程锅炉底渣采用干式除渣系统,高温热渣首先通过大渣破碎装置,进入风冷钢带机的输送带上进行过初步冷却,再经碎渣机进行破碎后经外界自然风冷却并将渣低速送至渣仓贮存,渣仓下留有运渣汽车通道,汽车在渣仓间内装渣外运至储灰场碾压储存,也可综合利用。

每台炉设1套风冷式除渣系统,其出力保证不低于锅炉B-MCR工况下的最大排渣量,并留有不小于2.5倍的裕量,正常出力为8 t/h,最大出力为20 t/h。干式排渣机与锅炉出渣口用渣井相连,渣井独立支撑,渣井容积可满足锅炉B-MCR工况下8 h排渣量。渣井底部设有液压关断门,允许风冷式排渣机故障停运4 h而不影响锅炉的安全运行,并能有效拦截大渣块、并预破碎,100%保护输送带安全运行和提高冷却效果。

除渣系统工艺流程图如图1所示。

干渣系统设碎渣、提升设备,其中碎渣机设在风冷钢带输送机出口,最终可将大块渣破碎至粒径不大于20 mm。每台炉设一座钢结构渣仓,直径Φ8 m,有效容积不小于200 m3,总容积250 m3,能满足储存锅炉B-MCR工况燃用最差煤种约24 h的排渣量。渣仓的底部设有2个排出口,其中一路接至湿式搅拌机,加水搅拌后的渣含水率为20%,由自卸汽车运至灰场,湿式搅拌机设备出力为100 t/h,安装在渣仓平台上;另一路接至干灰散装机,直接装密封罐车运至综合利用用户,设备出力为100 t/h。

2)飞灰输送系统拟采用正压浓相气力输送方案。静电除尘器和省煤器收集的飞灰经输送设备,通过管道将其输送至灰库,除灰系统所用输灰用压缩空气及仪用气由全厂压缩空气站提供。每台炉的飞灰输送系统出力按燃烧最差煤种产灰量的120%考虑(每台炉飞灰气力输送系统的出力为85 t/h)。每台炉静电除尘器一电场、二电场左侧与省煤器电场左侧管道合并成一根管道输送至粗灰库,一电场、二电场右侧与省煤器电场右侧管道合并成一根管道输送至粗灰库,三、四、五电场合并设1根输灰管道到细灰库,每台炉一共设3根输灰管道。1#炉的电除尘器灰斗仓泵出口至灰库入口的输灰管道共3条,最远单条管道水平长度约为250 m, 2#炉的电除尘器灰斗仓泵出口至灰库入口的输灰管道共3条,最远单条管道水平长度约为350 m,垂直爬高约27 m,单条输灰管道按用90°弯头约13个。1#炉省煤器灰斗仓泵出口到与电除尘器一电场仓泵出口汇合的输灰管道最远水平长度约100 m,垂直下降约38 m,单条输灰管道按用90°弯头约7个。

除灰系统工艺流程图如图2所示。

3)共设3座混凝土灰库,每座灰库内径为12 m,高度约为27 m,有效容积为1 700 m3。3座灰库总有效容积可保证储存2台锅炉在最大连续工况(B-MCR)下燃烧最差煤种24 h所产生的飞灰量。每座灰库下设1个干灰排放口和1个湿灰排放口。干灰排放口下部设有1台出力为200 t/h的干灰散装机,将干灰装入罐车外运供综合利用。湿灰排放口下部设有1台出力为200 t/h双轴加湿搅拌机,将干灰加水搅拌制成含水率为15%~20%的湿灰后,运至灰场碾压堆放或供湿灰用户。每座灰库顶部设有1台布袋除尘器, 保证灰尘达标排放,1台真空压力释放阀,以平衡灰库内外的压力。灰库顶还设有起吊设备。

4)气化风系统包括静电除尘器灰斗气化风和灰库气化风系统。为防止结露、增强灰斗内干灰的流动性、便于灰斗顺利排灰,每台炉静电除尘器下配有2台灰斗气化风机和2台电加热器,通过气化风管道将气化风输送至静电除尘器灰斗气化板处。为防止灰库下灰不畅,使灰库底部形成流态化层,加强灰的流动性,灰库运转层设4台灰库气化风机(3运1备)和4台电加热器(3运1备)。

5)为减少占地和节约投资,本工程采用全厂集中供气方式,设一座全厂压缩空气站。全厂压缩空气站内提供气力输灰系统、热机检修以及全厂各系统仪表用压缩空气。空压机机组采用母管制供气方式,空压机的运行采用智能控制模块进行控制,从而可以从空压机的数量、参数、运行方式上进行优化配置,同时降低设备初投资及运行费用。本工程空压机房设8台空压机, 4台50 m3/min的无油螺杆空压机和4台60 m3/min的微油螺杆空压机,分别配4台60 m3/min的组合式干燥器和4台70 m3/min的组合式干燥器。其中除灰输送用气设4台60 m3/min微油螺杆空压机,4台70 m3/min组合式干燥器,三运一备;全厂控制用气设4台50 m3/min无油螺杆空压机和4台60 m3/min组合式干燥器,两运一备一检修。压缩空气系统共设6台储气罐,其中输灰用气设3台储气罐,全厂控制用气设2台储气罐,检修用气设1台储气罐。

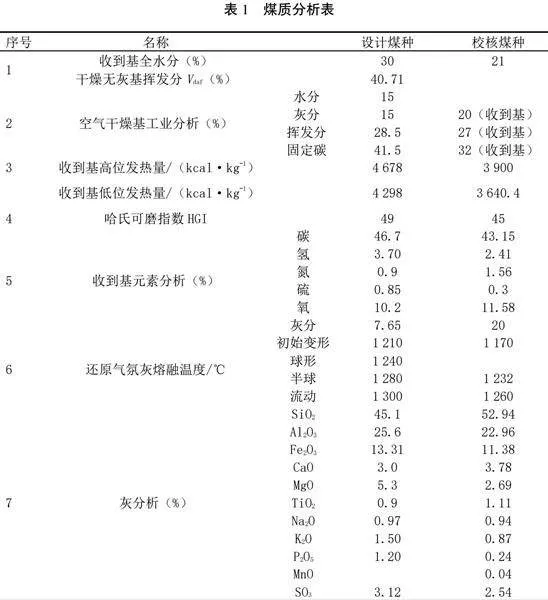

压缩空气系统的功能是给不同的用户提供不同用气品质的压缩空气:仪表及控制用压缩空气、检修用压缩空气和气力输灰用压缩空气。各用气点耗气量见表3。 6)石子煤处理系统拟采用石子煤斗+电瓶叉车转运方案。在本工程每台中速磨石子煤排放口下设2道关断门,关断门下设活动石子煤斗,石子煤通过电瓶叉车将活动石子煤斗搬运至堆放场所,再通过翻斗车和汽车进一步外运。

4 设计经验总结及现场反馈的问题

4.1 设计经验总结

1)本工程为常规火电机组,设计标准采用国标,除灰渣系统的设计满足中国的国家、行业相关规程、标准、规范的要求,考虑到除灰渣厂家均在国内,电厂并不像国内电厂那样维护便利,应在设计和采购时考虑降低运行和维护工作量的措施。

2)厂址当地在夏季温度较高,在空压机房设计时充分考虑了散热的措施,比如空压机的冷却方式选择、空压机房暖通的设计。

3)渣仓和灰库干灰散装机的设计考虑了当地灰渣综合利用的情况,在机组投运后,灰渣在当地得到了充分的利用。

4)厂址当地临海,空气湿度比较大,设计空压机出口母管时设置了压缩空气母管的排水。

5)所有设备和管道油漆的选择都考虑到了海边空气的盐雾腐蚀问题。

6)干式排渣机上渣仓爬升段采用粗渣爬升段和清扫链爬升段分开布置的方案,有效地防止了细渣容易滚落积聚在干排渣机弧段的问题。

7)本工程位于海外,设备在国内招标采购,从设备招标、材料采购、施工图设计、运输至现场到安装调试,从设计方案的确定到施工现场的实现需要的时间和环节很多,应及时与各专业、电建公司、咨询单位、设备厂家、运营单位和现场工代配合,避免因设计方案的调整而造成工期的延误。

4.2 现场反馈的问题

1)当地灰的综合利用情况不好,运营方建议灰库取消干灰散装机。灰库设置干灰散装机充分考虑了当地灰的综合利用的情况,根据灰渣干湿分排的设计原则,经与运营方和电建公司沟通,灰库保留了干灰散装机。由于在设计阶段,并没有找到灰的综合利用用户,为了平衡3个灰库进灰,把粗灰库的灰管线延长至细灰库。在机组投运一段时间后,据设计回访时发现,运营方在当地找到了飞灰综合利用的用户,本工程产生的飞灰能够得到很好的利用。

2)空压机房干燥机设备压缩空气进口管道阀门目前设为手动球阀,设备说明书要求当干燥机停运(备用)时必须关闭进口管道阀门,因操作比较频繁,要求改为远控电动阀。因为只有在切换干燥器时才会操作此阀门,考虑到白天与黑夜的峰谷差,可能会出现频繁启停个别干燥器的问题,同意改为运控电动阀。

3)空压机房干燥机污水直接排至闭式冷却水管道管沟内,运营方建议管沟内设计排污管道引至污水排污井。考虑到管沟内的水汽会腐蚀管道和支架,同意管沟内设计排污管道。

5 结束语

本工程除灰专业部分的设计满足了现场施工进度要求,及时解决了施工方和运营方在现场提出的各种问题,经机组投运后反馈回的情况来看,本次除灰渣设计高质量地完成了设计任务。

参考文献:

[1] 大中型火力发电厂设计规范:GB 50660—2011[S].

[2] 火力发电厂除灰设计技术规程:DL/T 5142—2012[S].

[3] 压缩空气站设计规范:GB 50029—2014[S].

第一作者简介:张树坡(1980-),男,硕士,高级工程师。研究方向为除灰设计。