通风机运行状态监测及预警系统设计与应用

2024-11-05刘娟朱璇

摘 要:某煤矿井下FBCDZ-10-No36轴流式通风机频繁发生电机、轴承、叶片等故障问题,严重影响通风机安全运行。针对性设计一套基于BP神经网络通风机运行状态监测及预警系统。该系统整合现场硬件监测、上位机软件处理及工业以太网通信,通过振动加速度传感器精确采集通风机关键部位振动数据,提取特征参数,利用BP神经网络进行故障类型分析和预警。实际应用效果表明,该系统应用后通风机故障率从7.2次/月降低至0.15次/月,大幅度降低通风机故障率,保障通风机的安全稳定运行,经济和安全效益显著。

关键词:BP神经网络;通风机;运行状态检测;预警系统;故障识别

中图分类号:TD441 文献标志码:A 文章编号:2095-2945(2024)30-0112-04

Abstract: Faults such as motors, bearings, and blades frequently occur in the FBCDZ-10-No36 axial flow fan in a coal mine, which seriously affects the safe operation of the fan. Aiming at this, a set of fan operating status monitoring and early warning system based on BP neural network is designed. The system integrates on-site hardware monitoring, upper computer software processing and industrial Ethernet communication. It accurately collects vibration data from key parts of the fan through vibration acceleration sensors, extracts characteristic parameters, andBtCVkrQ3vIPCJVO7Kx/jX2RSya9/tRzNc5L+2nQRnCM= uses BP neural networks to analyze and warn fault types. The actual application results show that after the application of the system, the fan failure rate is reduced from 7.2 times/month to 0.15 times/month, which greatly reduces the fan failure rate, ensures the safe and stable operation of the fan, and has significant economic and safety benefits.

Keywords: BP neural network; ventilator; operating status detection; early warning system; fault identification

在煤矿安全生产中,通风机的稳定运行至关重要,其负责排除井下有害气体与粉尘,保障作业环境安全。然而,通风机系统易受电机、轴承、叶片等故障的影响,这些故障严重威胁到矿井的安全运行。为此,山西沁和能源集团某煤矿有限公司开发了一种基于BP神经网络的通风机运行状态监测及预警系统。该系统通过集成高精度硬件监测、上位机软件处理及工业以太网通信,实现了对通风机故障的早期识别和实时预警,显著提高了通风机的运行稳定性,从而大幅提升煤矿的安全生产水平和经济效益。

1 工程概况

1.1 概况

某煤矿为高瓦斯矿井,回风井安装有2台FBCDZ-10-No36/2×800 kW轴流式通风机,压入式通风。该通风机由防爆电机、集流器、整流罩、基座、一级叶轮和二级叶轮等部分构成。配套电机型号YBF710M2-10,额定转速580 r/min,额定电压10 kV,额定电流61.4 A,风量范围11 400~25 260 m3/min,静压范围1 294~4 483 Pa,为回风井供风。

FBCDZ-10-No36/2×800 kW轴流式通风机一级叶片和二级叶片叶片数量不同(分别为13个和17个),旨在优化风机的性能和效率。该设计具有以下特点:降低噪声和振动;提高效率;改善性能;直接驱动减少能量损失。

1.2 通风机常见故障问题

某煤矿FBCDZ-10-No36/2×800 kW轴流式通风机在应用过程中,易出现故障部位包括电机、轴承和叶片。

1)电机故障。常见问题有转子不平衡、不对中、弯曲,以及轴承故障。预防措施,定期检查电机的平衡和对中情况,确保所有部件正确安装;使用高质量的轴承,并定期进行润滑,以减少磨损;监测电机温度和振动,以早期发现问题。

2)轴承故障。常见问题有滚珠、内圈、外圈和保持架的损坏。预防措施,定期检查轴承的状况,包括磨损和损坏;确保轴承的正确安装和定期润滑,使用适当的润滑剂;监测轴承的温度和振动,以便及时发现异常。

3)叶片故障。常见问题有表面腐蚀、疲劳损伤、裂纹和断裂。预防措施,定期检查叶片的完整性和表面状况,特别是叶尖和根部;在叶片表面涂覆保护层,以减少腐蚀和磨损;使用高强度材料制造叶片,以提高其耐疲劳性能。

针对FBCDZ-10-No36/2×800 kW轴流式通风机存在的电机故障、轴承故障、叶片故障等采取相应预防措施,但是主通风机仍然时不时会因为故障问题影响其运行效果,导致通风系统不安全,有必要主通对风机的运行状态进行有效监测,掌握通风机设备的情况,对通风机故障进行预警并及时维修。

2 BP神经网络结构及故障诊断原理

2.1 BP神经网络结构

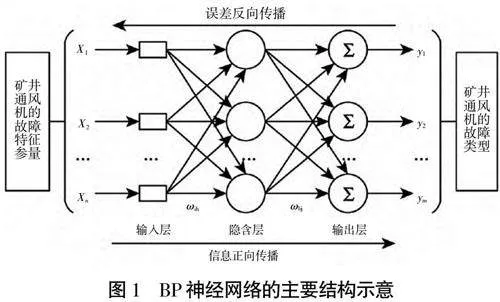

BP神经网络即反向传播神经网络,是一种多层前馈神经网络,在智能领域及状态监测领域应用较多[1],它主要由输入层、隐含层和输出层3部分组成。针对通风机故障问题建立BP神经网络结构,来对通风机运行状态进行实时监测,对相应的数据进行分析处理,对通风机是否存在故障进行判断,并做出相应预警,结构示意如图1所示。

输入层用来接收原始数据输入,每个神经元代表数据集中的一个特征,输入层的神经元数量取决于问题的特征维度。隐含层,每层包含若干神经元,负责对输入信息进行加工处理,隐含层的深度和每层的神经元数量是影响网络性能的关键因素,隐含层内部不仅捕捉输入数据的非线性特征,而且通过激活函数增加网络的非线性映射能力。输出层,将隐含层处理后的信息转化为具体的输出,如分类标签或回归预测值,输出层的神经元数量由问题的目标确定[2]。

BP神经网络的主要特点是信息的前向传播和误差的反向传播,通过这种机制对网络进行训练,以达到最小化网络输出误差的目的。

2.2 BP神经网络故障诊断原理

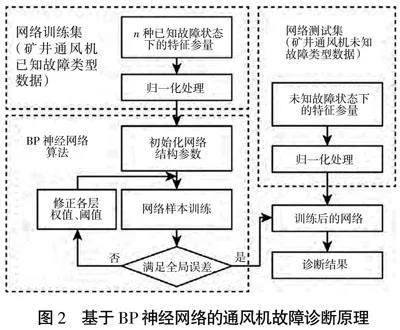

BP神经网络在通风机故障诊断中的应用基于其能够通过学习识别出数据中的复杂模式和关系的能力。故障诊断原理设计将设备的运行数据(如温度、振动、声音等)作为输入,通过训练好的网络模型来预测设备的状态或识别可能的故障类型,其故障诊断原理如图2所示。

第一,数据预处理,在将数据输入BP神经网络之前,首先进行必要的预处理步骤,如归一化、去噪声等,以提高模型的学习效率和预测准确性。第二,特征选择,从通风机运行数据中选择有助于故障诊断的特征;良好的特征选择可以显著提高故障诊断的准确率和效率。第三,网络训练,使用历史数据集(包含正常运行状态和各种故障状态的数据)来训练BP神经网络,在此过程中,网络通过调整权重和偏置来最小化输出误差,学习数据中的模式和关系。第四,故障识别与分类,训练完成后,网络能够对通风机设备运行数据进行分析,通过已学习的模型预测设备的运行状态或故障类型;根据网络的输出层设计,模型可以进行二分类(正常或故障)、多分类(多种故障类型)或连续值预测(如故障严重程度的估计)。第五,误差反馈和模型优化,通过对比模型预测结果和实际故障数据,分析误差,进一步调整和优化网络参数,提高故障诊断的准确性和鲁棒性。

故障诊断应用流程:①数据收集,收集设备运行过程中的多种参数数据,如传感器数据、操作日志等。②特征提取与预处理,从收集到的数据中提取对故障诊断有用的特征,并进行预处理。③模型训练,使用已标记的数据(包括正常和异常状态的样本)来训练BP神经网络。④模型验证,通过交叉验证或使用独立的测试集评估模型的性能,包括诊断准确率、召回率等指标。⑤故障预测与诊断,将实时或新收集的设备运行数据输入到训练好的模型中,模型将输出故障状态的预测结果。⑥结果分析,分析和解释模型的预测结果,确定故障类型和可能的原因,为维修和故障排除提供指导。

BP神经网络通过学习设备正常运行和故障状态下的数据模式,能够实现对未知数据的准确预测和故障诊断,对于提高生产安全性和设备运行效率具有重要意义。

3 通风机运行状态监测及预警系统设计方案

3.1 系统整体设计方案

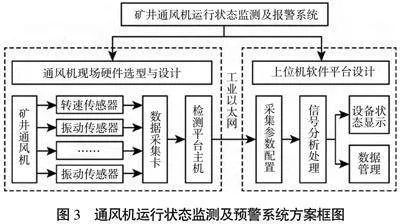

从实践经验可知通风机一旦发生故障,其振动特性会受到影响。因此,在通风机关键部位安装振动传感器,采集关键部位的振动信号及时对振动数据分析处理后,能够对通风机故障进行有效准确识别。根据上述流程,设计了通风机运行状态监测和预警系统整体方案,如图3所示。系统整体结构由现场硬件设备的选择与设计、上位机软件平台开发、工业以太网连接3部分组成[3]。

1)现场硬件方案设计:该部分关键硬件主要有检测平台主机、数据采集卡、转速传感器和振动传感器。检测平台主机负责协调传感器数据的接收、处理和存储;数据采集卡负责将传感器捕捉的模拟信号转换为数字信号,便于上位机软件进行分析;转速传感器监测通风机转速变化,转速异常为故障判断早期指标;振动传感器直接安装在通风机关键部位,捕捉振动信号,振动异常为故障判断重要依据。转速传感器和振动传感器将采集的模拟信号传递至数据采集卡进行A/D转换后,再次传递至检测平台主机进行处理[4]。该硬件方案设计能够有效地实现对通风机运行状态的监测,实时识别并预警潜在故障。

2)上位机软件平台设计:上位机软件核心任务是对收集到的数据进行深入分析及处理,判断通风机是否存在故障,利用监控大屏实时展示数据和分析结果。软件开发基于LabVIEW平台,同时使用MySQL数据库管理系统对数据进行分类、存储,支持数据的查询、导出和删除等功能。

整个设计方案旨在通过精确的数据采集和强大的数据处理能力,实现对通风机运行状况的实时监控和故障预警,从而保障煤矿生产的安全性。通过集成高性能的硬件设备和先进的软件平台,该系统能够提供一个全面、可靠的监测解决方案,确保通风机的正常运行和煤矿工人的安全。

3.2 主要测试参数及测点

通风机发生故障后振动特征显现明显,设计对通风机关键点振动状态进行分析,实现感知通风机故障问题的目的。对通风机主要结构、常见故障类型分析基础上,确定电机、轴承和叶片振动状态及其转速做为主要测试参数及测点。

测量参数和测点分布如下,旨在全面捕捉通风机的振动信息。测量点1,位于电机输出轴,采用LasterTach系列转速传感器监测转速;测量点2,位于前级电机径向端,使用AMV-70420型加速度振动传感器;测量点3,设置在后级电机径向端,用于捕获振动数据;测量点4,位于机壳轴向位置,监测轴向振动;测量点5,位于机壳前部径向,关注径向振动状态;测量点6,位于机壳底部径向,同样监测径向振动。该测点布局确保从多个方向和位置实施对通风机振动状态的全面监测,保障数据采集的完整性。

AMV-70420加速度振动传感器使用的是ADI低噪声单轴振动加速度芯片,量程±70 g、灵敏度24.2 mV/g,符合通风机振动监测需求。LasterTach系列转速传感器能够监测的最高转速达到3×104 r/min,满足了系统对高速转动监测的要求。通过这些精确的测量工具,系统能够有效地监测通风机的运行状态,及时发现并诊断潜在的故障问题。

4 运行状态监测及预警系统的实现

4.1 系统主要架构

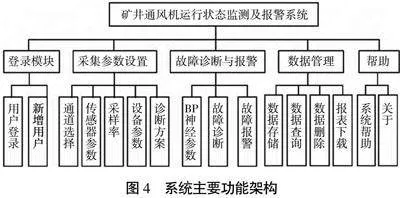

通风机运行状态监测及预警系统是一个集成的软件解决方案,旨在实时监控通风机的运行状况并在检测到异常时发出预警。该系统是在LabVIEW软件平台上开发的,LabVIEW提供了强大的图形化编程能力,非常适合构建用户友好的界面,以及进行数据采集、处理和展示等操作。系统的界面设计注重用户体验,通过图形化的方式让用户能够直观地查看和分析通风机的运行状态。运行状态监测及预警系统主要功能架构如图4所示。

4.2 系统的主要功能模块

运行状态监测及预警系统包括几个主要功能模块,每个模块承担着系统整体工作流程中的关键职责。

1)登录模块。通过账号和密码验证后,具有相应权限用户才能登录系统进行操作和查阅信息。这一机制确保了对系统访问的控制,允许管理人员根据实际需求设定用户数量及权限。

2)采集参数设置模块。允许用户对数据采集过程进行设置,包括通道选择、传感器参数、采样率、设备参数、诊断方案等。通过采集参数设置确保系统能够对通风机关键部位振动状态数据的有效采集,为数据分析及故障诊断提供准确依据。

3)故障诊断与预警模块。该模块主要有BP神经参数、故障诊断、故障预警3方面。设置BP神经网络初参数,分析通风机振动状态特征量,对故障进行诊断并进行预警。

4)数据管理模块。主要是实施数据存储、数据查询、数据删除和报表下载。

通过以上功能模块协同工作,系统为监测和保障通风机安全运行提供全面解决方案。从数据采集和参数设置到故障诊断、预警以及数据管理,每个模块都为煤矿的安全生产和设备维护作出贡献。

5 系统实践应用及效果分析

5.1 效果分析

某煤矿井下FBCDZ-10-No36轴流式煤矿通风机未引入运行状态监测及预警系统。通风机在运行过程中频繁出现故障,平均每月故障率为7.2次,严重影响设备的稳定性和可靠性,对煤矿安全生产构成潜在威胁。

为有效提升某煤矿通风机的运行效率并减少故障发生率,采用基于BP神经网络的通风机运行状态监测及预警系统,设计完成后于2022年10月进行安装试用。经过两个月的现场调试,系统展现出了良好的运行性能和高稳定性,成功地被正式投入实际工程应用中。系统的成功部署后,通过精确的监测和及时的故障预警,通风机的故障率显著降低至0.15次/月,故障率降低97.92%。通风机运行稳定性大幅度增加,煤矿开采安全水平显著提升。

5.2 效益分析

经济效益:通过减少设备故障,节省了大量的维护和修理成本。同时,减少了因故障导致的非计划停机时间,保证了生产效率和稳定性,对比往年,每年可创造经济效益约60万元。

安全效益:系统的实时监测和快速诊断能力显著降低了安全事故的风险,为工作人员提供了更安全的工作环境,进一步保障了煤矿的安全生产。

人力资源节省:由于系统能够自动监测和诊断故障,减少了对人工巡检的依赖,使得煤矿可以节省3名维护人员的工作量,每年可节约人力资源成本约18万。

6 结束语

本文设计了一套基于BP神经网络的煤矿通风机运行状态监测及预警系统。该系统由现场硬件设施、上位机软件平台和工业以太网三大部分构成,主要通过加速度和转速传感器收集通风机关键部位的振动信息。利用三层结构BP神经网络——输入层、隐含层和输出层,系统准确地识别通风机故障类型,其中振动特征参数经过训练成为神经网络的输入数据。系统集成了登录、参数设置、故障诊断与预警、数据管理和帮助五大功能模块,确保了其高效稳定的运行。实践应用表明,该监测系统显著降低了通风机的故障率,提升了安全性和经济效益,每年经济效益约达78万元,验证了系统设计的有效性和实用价值。

参考文献:

[1] 马芳芳.主通风机工况监测与报警系统研究[J].江西煤炭科技,2023(4):230-231,234.

[2] 薛军军.矿井主通风机故障在线智能检测与诊断系统[J].江西煤炭科技,2022(4):223-225.

[3] 赵凯,徐梦雅.基于BP神经网络的矿用通风机运行状态监测及报警系统研究[J].能源与环保,2022,44(8):271-276.

[4] 王卫峰.井下局部通风机实现远程集中控制技术[J].江西煤炭科技,2016(4):60-63.

第一作者简介:刘娟(1982-),女,工程师。研究方向为煤矿机电运输。