某1 000 MW机组主蒸汽-高旁管道振动测试及分析

2024-11-05赵继超李日照张强解鑫

摘 要:针对某1 000 MW火电机组的主蒸汽-高旁管道振动问题,采用三向振动传感器对高旁管道、主蒸汽管道及附属支吊架根部、格栅板、格栅板支撑钢梁结构进行详细的现场测试,并对测试信号进行时域及频域分析。结果显示,整个系统的振动频率一致,最大振动区域位于高旁阀附近管段,从而明确振源并推导出清晰的振动传导链,同时发现该管道振动特有的频率特征,完全有别于常规汽水管道的宽频振动情况,为后续振动处理指明方向。

关键词:振动;高旁管道;主蒸汽管道;频率;格栅板

中图分类号:TM621.4 文献标志码:A 文章编号:2095-2945(2024)30-0072-05

Abstract: Aiming at the vibration problem of the main steam-high pressure bypass pipeline of a 1 000 MW thermal power unit, a three-way vibration sensor was used to conduct detailed on-site testing of the high pressure bypass pipeline, the root of the main steam pipeline and its auxiliary supports and hangers, the grid plate, and the grid plate supported steel beam structure. The test signals were analyzed in the time domain and frequency domain. The results showed that the vibration frequency of the entire system was consistent, and the maximum vibration area was located in the pipe section near the high pressure bypass valve, thus clarifying the vibration source and deriving a clear vibration conduction chain. At the same time, it was found that the unique frequency characteristics of the pipe vibration were completely different from the broadband vibration of conventional steam-water pipes, pointing out the direction for subsequent vibration treatment.

Keywords: vibration; high-pressure bypass pipe; main steam pipe; frequency; grid plate

高温汽水管道是火电厂汽水流程的重要组成部分,具有高温、高压的恶劣运行工况,是火电厂核心金属部件之一,与机组的安全稳定运行息息相关,也是金属监督工作的重点内容之一。由于高温汽水管道设计时有一定的柔性要求(满足管道自身的热膨胀需求)[1],造成高温汽水管道一般刚性较弱,加之管内高温汽水介质流动状态的不稳定性,使得火电厂高温汽水管道或多或少地存在一定的振动状况[2-5]。管道振动带来的动应力对结构持久性安全有着恶劣影响,管道异常振动通常导致管道及连接部件的疲劳破坏,强烈的管道振动则往往引起泄漏,甚至由于管道破裂可能引起爆炸等恶性事故,对设备甚至对人员生命造成严重损失,现实过程中因管道振动导致的开裂、泄漏、爆炸等失效故障更是不胜枚举,因而对火电厂高温汽水管道现场振动情况进行测试分析,对评估管道振动危害以及进一步消除管道振动故障具有重要的现实意义。

管道振动的原因有多种,根据振源(激振力)分类,大体可以分为设备传导振动、管内介质传导引起的流固耦合振动、安全阀排汽引起的振动、风力引起的振动和地震引起的振动[6]。其中安全阀排汽引起的振动、风力引起的振动、地震引起的振动一般都是非持续性振动,只是在特定时间、特点工况下的振动响应。由于火电厂管道内汽水介质运行状态的复杂性,管内介质传导引起的流固耦合振动往往是导致管道振动的主要原因。根据流体激振类型的不同,又可以分为流体运行压力波动引起的振动、汽蚀引起的振动、汽液两相流引起的振动、高速流引起的振动和流动瞬变引起的冲击振动等。

目前,火电行业汽水管道振动案例众多,管道振动治理多采用现场振动测量并结合现行振动标准进行振动评判,利用模态分析、管道静力校核计算简要分析管道受力情况,最后凭经验感觉,通过去增设限位装置、阻尼器等装置提高管道刚度,用以改善管道振动现象。所有对管道振动开展详细的测试并分析是治理管道振动的第一步,也是最重要的一步。

1 现场故障介绍

某1 000 MW二次再热机组于2018年12月投产,锅炉采用单炉膛塔式布置,机组布置有左右2路高压主蒸汽管道,每路主汽管道在锅炉标高69 m水平管段上设置2组高旁分支三通(三通中心间距3 m),在三通上方1.5 m左右布置高旁阀,高旁阀后的2路高旁管道合为一路后连通至一次再热冷段管道,单台机组共有4组高旁阀,主要振动区域管道如图1所示。自机组投运以来,高旁阀附近的主汽、高旁管道一直存在明显的高频低幅振动,并伴有较强噪声。现场初步感觉管道振动通过吊架传导至锅炉钢框架结构上,进一步传导至钢制格栅板上,引起钢制格栅板的振动,人员站立在钢制格栅板上时,触感非常显著、脚底“发麻”,尤其是锅炉11层炉前走廊格栅板平台。

主蒸汽管道:设计压力35.01 MPa、设计温度610 ℃,主管规格ID305 mm×100 mm、材质A335P92。

一次冷段管道:设计压力12.83 MPa、设计温度448 ℃,主管规格ID914 mm×57 mm、材质A335P22。

高旁管道(高旁阀前):设计压力35.01 MPa、设计温度610 ℃,规格ID222 mm×75 mm、材质A335P92。

高旁管道(高旁阀后):设计压力12.83 MPa、设计温度448 ℃,规格OD508 mm×35 mm(支管)/ OD711 mm×50 mm(主管)、材质A335P91。

2 现场振动测试

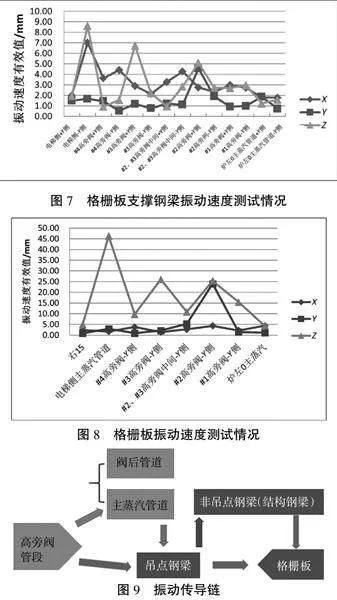

为探究管道振动原因,对该振动机组高旁管道、主蒸汽管道及附属支吊架根部、格栅板、格栅板支撑钢梁结构的振动情况进行了现场测试,测点布置如图2所示,X向由固定端指向扩建端,Y向由汽机指向锅炉,Z向垂直向上。管道测点编号见表1,分左右两侧依次编号命名。现场测试时,传感器布置在支吊架管夹上。

常规振动测试系统主要由传感器,配套的滤波器、放大器、采集仪、数据采集存储及分析终端等设备组成,本次测试采用美国CI公司的CoCo80X便携式动态信号测试与分析系统,传感器采用PCB压电式ICP加速度计(SN:LW263380),采样率4 kHz。相关参数见表2。

在机组满负荷运行时对该振动机组高旁管道、主蒸汽管道及附属支吊架根部、格栅板、格栅板支撑钢梁结构进行振动测试,根据现场实际情况,管道振动测试时测点传感器布置在支吊架管夹部位,基本可以反映所在管道的振动情况。

3 测试数据分析

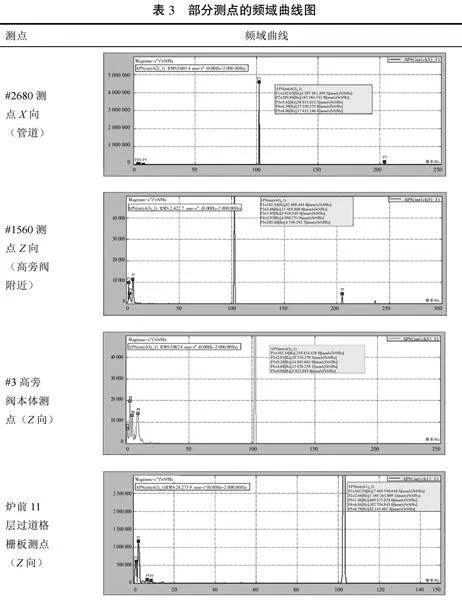

主管道、高旁阀、钢结构和格栅板振动测试频域曲线均显示主要振动频率为102 Hz,管道振动部分测点中还有一些10 Hz以内的低频成分、个别测点还有一些102 Hz的倍频成分,不过主要振动频率基本都是102 Hz,其余频率成分占比都不大。表3给出了部分测点的频域曲线图,据此推断现场振动是由同一激振源产生的振动不断传导所致,该振源的激振频率在102 Hz左右。

下面对振动测试结果按照管道(管部)、吊架根部、格栅板支撑钢梁及格栅板进行分类整理和分析,从而方便分析振动的能量分布和传递路径。

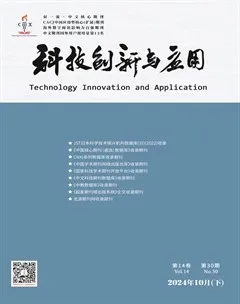

图3和图4分别给出了炉左、右两侧主蒸汽及高旁管道管部的振动情况。从图3可以看出,炉左侧管道整体上在左08至左11测点位置振动明显比其他位置高,且X、Y、Z 3个方向振动幅值相当,也即#1、#2高旁阀附近振动更为显著。从图4可以看出,炉5a9274ed1e6af75f12aa55fdb97732e1右侧管道整体上在右04、右07及右11—15位置振动较其他位置明显且Z方向的振动幅值明显高于其他2个方向,右04和右11—15位置均为高旁阀附近,右07位于炉右侧主蒸汽管道立管上。总体上看,高旁阀附近管段的管道振动强于其他管段区域。

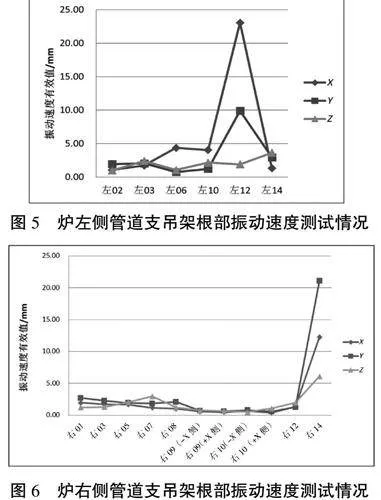

图5和图6分别给出了炉左、右两侧主蒸汽及高旁管道支吊架根部振动情况。从中可以看出左12测点、右14测点的支吊架根部振动明显强于其他测点,X和Y方向的振动强于Z向,上述测点位置也都是位于高旁阀附近管段。由于无法抵近所有测点进行测量,统计数据相对较少,但整体上支吊架根部振动大的位置与管部振动情况对应,均出现在高旁阀附近。

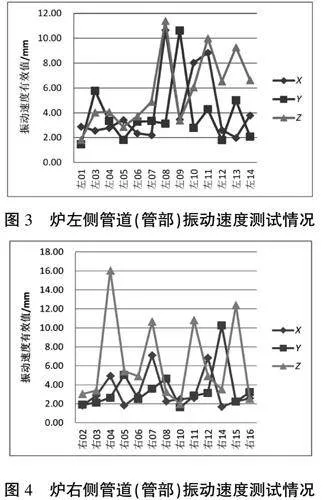

图7给出了11层格栅板支撑钢结构的振动测量结果,图8给出了11层格栅板振动测量结果。从图中可以看出,格栅板振动程度显著强于支撑钢结构,且格栅板的Z向振动程度强于X、Y向。格栅板的振动与支撑钢梁的振动呈现正相关关系,支撑钢梁振动越大、格栅板振动越明显,振动剧烈的区域主要是电梯侧主管道吊架附近、#3高旁阀下游吊架附近、#2号高旁阀下游吊架附近。这些位置也是支吊架的吊点所在位置。

从对管道(管部)、支吊架根部、格栅板支撑钢梁及格栅板的振动分析结果可以看出,该振动主要集中在炉左、右两侧高旁阀所在管段、支吊架,以及支吊架的生根钢梁和对应钢梁的格栅板上。根据现场情况,除了管道没有其他可以产生引发振动的振源,该振动大概率是从高旁阀所在管段内产生,沿着管道、支吊架、钢梁及格栅板进行传导并耗散,整个振动传导链如图9所示。

4 结束语

针对某1 000 MW塔式炉火电机组的主蒸汽-高旁管道振动问题,现场开展了详细的振动测试工作,结合振动测试结果的时域及频域分析结果,初步推断出了振源位于高旁阀所在管段区域,并给出了振动传导链,为后续振动处理指明了方向。与此同时,该管道振动的频域曲线还呈现出特有的单波峰特征,表现为单一特征频率振动,且该振动频率较高,并不是管道的低阶固有频率,有别于常规汽水管道的宽频振动情况,在此初步推测该管道振动的原因为声流耦合共振[7],后续还将进一步分析研究。

参考文献:

[1] 唐永进.压力管道应力分析[M].北京:中国石化出版社,2012.

[2] 康豫军,卫大为,安慧,等.发电机组汽水管道振动特征及其治理[J].热力发电,2012,41(6):62-68,73.

[3] 蔡锐,朱如东,詹淑文,等.某核电厂主蒸汽平衡管线振动分析与减振措施[J].化工设备与管道,2020,57(6):69-73.

[4] 赵星海,翟松,彭龙飞,等.火电厂管系振动原因分析及减振方法[J].锅炉技术,2013,44(1):67-71.

[5] 胡鑫,刘明.火电厂高压给水管道振动的诊断与治理[J].华电技术,2016,38(10):37-39,43.

[6] 赵轩.汽水管道振动原因分析及治理[D].哈尔滨:哈尔滨工程大学,2013.

[7] 矫明,刘畅,张锴,等.基于流体动力学分析的ADS4管系声共振解决方案的机理和试验探索[J].核科学与工程,2020,40(4):615-624.

第一作者简介:赵继超(1979-),男,工程师,火电厂维护部主任。研究方向为电厂设备检修及维护。