基于三维多孔填料的聚二甲基硅氧烷混合基质渗透汽化膜研究进展

2024-11-04赵静金万勤

摘要:开发高性能渗透汽化膜材料是提高渗透汽化膜技术的竞争力,实现高效、低能耗有机溶剂分离回收过程的重要途径。聚二甲基硅氧烷(PDMS)是目前应用最为广泛的有机溶剂优先渗透型渗透汽化膜材料,但其分离性能不理想。在PDMS 膜主体内引入多孔填料构筑混合基质膜,有望同时强化有机溶剂分子的溶解与扩散行为,实现分离性能的提升。与一维及二维填料相比,三维填料具有丰富连通的内部孔道,孔道结构一般不存在取向性,且填料种类及功能化手段丰富,是目前研究最为广泛的填料类型。本文综述了近年来基于三维多孔填料的PDMS 混合基质膜的研究进展,分析了不同类型三维多孔填料的特点、混合基质膜的制备方法及影响其性能的关键因素,并提出了PDMS 混合基质膜的研究挑战,以期为高性能PDMS 混合基质膜的开发提供借鉴。

关键词:三维多孔填料;聚二甲基硅氧烷;混合基质膜;渗透汽化;分离回收

中图分类号:TQ028.8 文献标志码:A

由于工业生产过程对有机溶剂的巨大需求,有机溶剂的高效分离与回收成为化学工业界关注的焦点。渗透汽化技术是一种适用于液体混合物分离的新型膜技术,与传统分离技术相比,具有高效节能、工艺简单、不受体系汽液平衡限制、便于放大与集成等优势,在有机溶剂分离与回收领域具有广泛的应用前景[1-2]。

渗透汽化膜技术的核心是高性能膜材料。聚二甲基硅氧烷(PDMS)是目前应用最广泛的有机溶剂优先渗透型膜材料[3-4],其疏水特性及较大的自由体积有利于有机分子在膜内的选择性传输, 同时PDMS 优异的成膜性及较低的制备成本使其易于实现规模化制备。然而,PDMS 在有机溶剂体系中易溶胀,导致分离性能不理想,限制了PDMS 膜的进一步应用。在PDMS 膜主体内引入多孔填料构筑混合基质膜,可保持PDMS 膜的易加工性,同时通过增加填料内传输通道、干扰界面高分子链排布及促进分子选择性吸附等方式强化有机分子的溶解与扩散行为,改善PDMS 膜的抗溶胀特性,有望实现分离性能和稳定性的同步提升[5-7]。与一维填料(如碳纳米管)及二维填料(如氧化石墨烯纳米片)相比,三维填料(如沸石分子筛、介孔硅、金属-有机框架(MOFs)、共价有机框架(COFs)等)具有丰富连通的内部孔道,孔道结构一般不存在取向性,无需在制膜过程中进行填料定向排布,且填料种类及功能化手段丰富,是目前研究最为广泛的填料类型。

本文介绍了三维多孔填料的分类及混合基质膜的制备方法,并从填料分散性、填料表面特性、界面作用力、填料负载量、填料颗粒尺寸及填料孔道结构这6 个方面介绍了PDMS/三维多孔填料混合基质膜的研究进展,以期为高性能PDMS 混合基质膜的开发提供借鉴。

1 PDMS 膜的研究现状

对于有机溶剂优先透过的渗透汽化过程,通常以对有机溶剂具有较高亲和性的膜材料作为分离介质,利用有机分子与水分子在膜表面或膜内溶解与扩散特性的差异,实现有机分子优先跨膜传输。由于水分子尺寸小于有机分子,为了实现大尺寸有机分子的优先渗透,需选择具有强疏水性、大自由体积的膜材料,以强化有机分子的优先吸附,弱化水分子的优先扩散[8]。PDMS 的主链由重复的Si−O−Si 单元组成,Si−O 键相比于C−C 键具有更长的键长和更大的键角,使得原子间距离及硅氧烷链的旋转自由度增大,且主链周围大量甲基的存在使分子链间相互作用力较弱,从而赋予PDMS 分子链良好的柔性与较大的自由体积;PDMS 链段具有较强的疏水性,其溶解度参数(14.9 MPa0.5)与水分子溶解度参数(47.9 MPa0.5)差距较大,更接近有机分子的溶解度参数(如丁醇的溶解度参数为23.3 MPa0.5),因此有机分子更容易在PDMS 膜中选择性吸附(溶解) ;此外,PDMS 优异的成膜性及较低的制备成本使其易于实现规模化制备。因此,PDMS 是一种理想的可用于有机溶剂分离回收的渗透汽化膜材料,已实现醇类、酯类、酚类等多种体系的分离与富集[1,9-11]。目前以PDMS 作为分离层的复合膜已实现商品化生产,如Sulzer 公司开发的PERVAP 4060[12]、江苏久膜高科技股份有限公司开发的PDMS/陶瓷管式复合膜等,并成功应用于有机溶剂的分离回收、有机挥发性气体(VOCs)的回收、酒品提档、香料富集等场合。

PDMS 膜的制备需将低分子量的链状PDMS 低聚物进行交联,形成高分子量的聚合物,从而获得优异的成膜性能及机械强度。根据交联机理,PDMS 大致分为缩合型和加成型两类,不同的交联机理取决于聚合物的封端基团类型。常见的PDMS 低聚物封端基团包括羟基、氨基、碳碳双键、硅氢键等,其中羟基、氨基封端的PDMS 进行缩合型交联[13-14],而碳碳双键或硅氢键封端的PDMS 进行加成型交联[15-16]。目前工业上PDMS 膜的制备多采用羟基封端的原料,以硅烷偶联剂为交联剂,在催化剂作用下,硅烷偶联剂水解形成硅羟基并与PDMS 低聚物中的羟基发生共价反应形成网络结构聚合物。所获得的聚合物溶液可通过传统的刮涂、浸涂、狭缝挤出等制膜技术涂覆在多孔支撑体表面制备复合膜[17-18]。上述交联反应过程受到温度、湿度、聚合物浓度、交联剂类型、交联剂/催化剂含量等多种因素的影响,反应耗时较长(3~60 h),且反应进程不易实现精准控制。采用丙烯酰氧基封端的PDMS 低聚物,在光引发剂和紫外线照射下,高反应活性的碳碳双键可迅速进行自由基反应形成高分子量的链状聚合物,实现交联和固化,有效缩短成膜时间,降低能耗[16]。空气中的氧气对自由基反应有显著的抑制作用,为了避免上述问题,Lee 等[15] 提出了在紫外光下基于硅氢键与碳碳双键间的硅氢加成反应制备PDMS 膜的策略,且利用此方法成功制备了PDMS/silicalite-1 混合基质膜。Si 等[10] 通过KH571 硅烷偶联剂在常规的羟基封端PDMS 中引入碳碳双键,并首次实现了基于紫外聚合策略的卷对卷式PDMS 膜的高效连续制备。

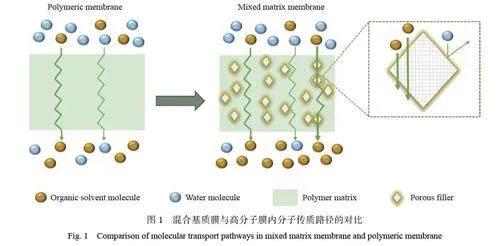

虽然PDMS 膜已初步实现了工业应用,但PDMS的低内聚能及其对有机分子优异的吸附能力使其在有机溶剂体系中存在高溶胀等问题,从而导致分离性能不理想。为了解决这一问题,研究人员采用共混、共聚、表面改性、混合基质等手段通过优化PDMS 膜的疏水性或传质通道实现了分离性能的显著提升。与其他改性手段相比,混合基质策略可突破高分子膜材料渗透性与选择性间的“trade-off”效应,实现两者的同步提升。通过混合基质膜与高分子膜内分子传质路径的对比(图1)可以看出:(1)从溶解的角度,无机填料比聚合物基质具有更强的疏水性及更大的比表面积,可强化有机溶剂分子的优先溶解;(2)从扩散的角度,一方面,相比于高分子基质中分子链运动产生的瞬时自由体积孔穴,多孔填料中丰富、连续的固有孔道可为渗透分子提供更低的扩散阻力;另一方面,填料与高分子基质间的相互作用影响界面区高分子链排布,形成不同于高分子主体的“第三相”,通过界面相互作用调控可实现界面区自由体积分数及自由体积尺寸分布的同时优化,进而强化渗透分子的选择性扩散。此外,混合基质膜的优势还体现在:(1)通过高分子基质与填料间的界面相互作用可抑制高分子溶胀,提高膜稳定性;(2)高分子基质及多孔填料可分别进行调控,从而实现两者之间的匹配及增强效应的最大化。

2 三维多孔填料的类型

三维多孔填料按照化学组成可分为无机多孔材料、杂化多孔材料及有机多孔材料三类。

2.1 无机多孔材料

无机多孔材料主要包括沸石分子筛、碳分子筛、介孔硅等,其中沸石分子筛是混合基质膜中最早使用的纳米填料之一,具有较高的机械强度、良好的热稳定性与化学稳定性、有序的三维孔道结构。用于PDMS 膜中的沸石填料以MFI 型分子筛为主(包括高硅铝比的ZSM-5 分子筛及不含铝的全硅型silicalite-1 分子筛)[8],孔径约为0.55 nm,且具有较高的疏水性(silicalite-1 疏水性优于ZSM-5),可提供有机分子优先传递通道。此外, MEL 型分子筛中的silicalite-2 同样为全硅型分子筛,孔道尺寸相近,具有较好的疏水性能,且相对于silicalite-1 在a 轴方向的z 型孔道、b 轴方向的直孔道, silicalite-2 沸石在a、b 轴方向均为直孔道,更有利于分子的扩散,是一种理想的用于有机溶剂优先渗透型渗透汽化膜的填料[19]。分子筛表面存在的大量硅羟基易与硅烷偶联剂反应,可基于此对分子筛表面进行功能化改性,调控其疏水性及与PDMS 基质的界面相容性。碳分子筛由全碳原子组成,内部为亚纳米尺度的连通孔道,具有较好的疏水、亲有机特性,有利于有机组分的优先渗透[20-21]。作为混合基质膜填料的介孔硅以MCM-41 为主,具有均匀的孔道,孔径在2~10 nm 内可调,适用于较大尺寸有机溶剂分子的渗透。介孔硅表面大量的羟基使其具有较高的亲水性,通常需利用硅烷偶联剂进行疏水改性[22-23],或将其作为模板在表面生长疏水性颗粒。

2.2 杂化多孔材料

杂化多孔材料主要指由金属离子(或离子簇)与有机配体通过配位键连接形成的MOFs 材料,具有高比表面积及可调变的孔尺寸。相比于沸石分子筛,MOFs 中的有机配体可改善填料的分散性,并提高PDMS 与填料间的界面相容性[6-7]。MOFs 材料种类丰富,通过金属离子或配体的调变,可获得不同的孔道结构及化学特性,同时有机配体上的功能基团赋予MOFs 填料更丰富的改性途径。目前用于PDMS混合基质膜中的MOFs 填料主要聚焦于由锌离子与咪唑类配体形成的沸石咪唑骨架材料( ZIFs) , 包括ZIF-8[24-26]、ZIF-71[27]、MAF-6[28] 及疏水改性的ZIF-90[29] 等。

2.3 有机多孔材料

有机多孔材料如COFs、多孔有机笼(POCs)、氢键有机骨架材料(HOFs)、多孔芳香骨架(PAFs)等已被用作各类混合基质膜中的纳米填料。相比于无机填料,有机骨架更有利于获得良好的分散性及界面相容性。目前报道的PDMS/有机多孔填料混合基质膜较少,其原因主要在于:(1)有机多孔材料制备方法较为复杂或制备条件苛刻;(2)有机多孔材料在有机溶剂中需具有足够的稳定性,因此对其成键类型有要求,例如,腙键连接的COFs 具有较好的耐溶剂性;(3)PDMS 中的纳米填料需具有足够的疏水性,以实现均匀分散、良好的界面形态及对有机分子的优先吸附。近年来开发的新型COFs 制备方法多聚焦于亲水型尤其是离子型COFs 的制备, 不适用于PDMS 基质。已报道的用于PDMS 混合基质膜中的有机多孔填料包括COF-42[30]、COF-300[11]、LZU8[31]、PAF-56[32]、PAF-11[33] 等。

3 PDMS 混合基质膜的制备方法

3.1 物理共混法

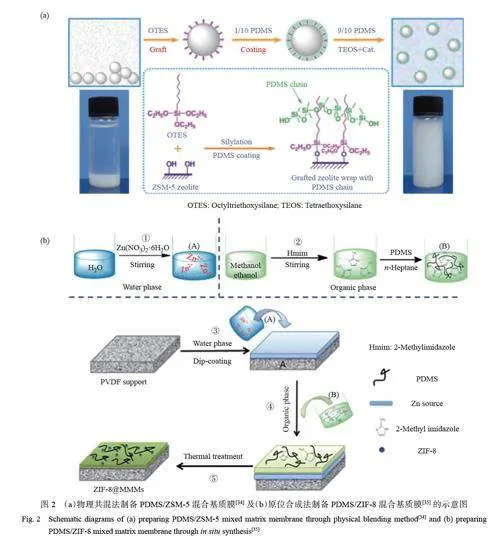

基于三维多孔填料的PDMS 混合基质膜主要采用物理共混法制备,即直接将填料在溶剂中均匀分散后加入PDMS 溶液中获得铸膜液。物理共混法制备混合基质膜的关键在于填料粒子的分散性及其与PDMS 基质的相容性,以避免填料团聚及界面缺陷形成的非选择性传质通道。目前普遍采用的方法为通过接枝、涂覆等手段在填料表面引入疏水性基团或分子链。此外,可通过将合成的填料分散液直接与PDMS 共混(避免填料干燥过程)[26] 或聚合物分批加入[34] 等方式来改善填料分散性。本课题组[34] 在接枝辛基烷烃链的分子筛分散液中加入少量PDMS,使填料表面形成超薄的聚合物涂层,并与接枝的长链相互缠绕,成为内部含有分子筛的“PDMS 微球”(图2(a)),因此其界面相容性显著提升,在40%(质量分数)的高掺杂量下能保持均匀分散。通过物理共混法制备混合基质膜,便于对填料进行结构调变及功能化改性,适用填料范围广,且可与现有成熟的高分子膜制备技术及其装备匹配,易于实现规模化制备。

3.2 原位合成法

相比于物理共混法,采用原位合成法制备混合基质膜可通过高分子网络限制并调控填料的生长,从而形成均匀分散的纳米尺度填料,且填料与高分子间更易获得良好的界面形态,有望制备超薄无缺陷的PDMS 混合基质分离层,从而实现高渗透通量及高分离因子[35-36]。Mao 等[35] 将金属离子和有机配体分别溶解于水相和油相中,采用原位界面合成法制备了厚度仅为1 μm 的无缺陷PDMS/ZIF-8 分离层(图2(b)),用于乙醇/水分离过程,渗透通量高达1 778 g/(m2·h)。然而,原位合成法需耦合PDMS 交联及填料合成这2 个过程,对材料选择、成膜过程控制及放大制备带来了更多的挑战:(1)考虑到PDMS 的交联条件,填料需在常温常压合成,因此对于填料的种类有较大限制,目前的原位合成法局限于以ZIF-8 为填料。(2)成膜过程中需实现交联反应与填料合成反应的速率匹配,具有更显著的放大效应,增加了放大制备过程中精准调控的难度。本课题组[37] 近期开发了“固态溶剂法”制备超薄高掺杂量MOFs 基混合基质膜的新策略,将聚合物作为固态溶剂,溶解MOFs 填料的前驱体(金属盐),并将其涂覆在多孔支撑体表面形成超薄膜层,之后在有机配体蒸气环境中将聚合物中的前驱体原位转化形成MOFs。该方法可获得MOFs 质量分数高达80% 的混合基质膜,具有较好的材料普适性,可拓展于不同的聚合物基质与MOFs 填料,并且具有良好的规模化制备前景,易于放大制备成超薄的平板型和中空纤维型混合基质膜,有望应用于渗透汽化分离过程。由于PDMS溶液使用非极性庚烷作为溶剂,Zhang 等[38] 选择乙酰丙酮锌替代常用的硝酸锌提供金属源,将其与PDMS共混成膜后,通过配体气相渗透实现了PDMS 基质中ZIF-8 的原位合成。

3.3 分步涂覆法

采用物理共混法或原位合成法制备的混合基质膜为均一结构,即在不同位置的膜材料组成与结构基本一致,PDMS 为主体,填料为分散相。为了充分利用多孔材料内部的分子扩散通道,Liu 等[39] 提出了“堆积-填充”方法制备高填充量的超薄PDMS 混合基质膜:他们首先将分子筛颗粒沉积到多孔氧化铝支撑体上,经煅烧后形成分子筛层,随后将PDMS 溶液渗入颗粒间隙中进行填充, 并通过热交联增强PDMS 聚合物与填料间的结合力;所制备的混合基质膜厚度仅为300 nm,用于异丁醇/水分离,渗透通量高达5.0~11.2 kg/(m2·h),分离因子为25.0~41.6。在此基础上,Liu 等[25] 开发了以不锈钢网为支撑体的高ZIF-8 填充量混合基质膜,将ZIF-8 颗粒塞入不锈钢网中后浸渍硅橡胶聚合物进行缝隙填充与交联,由于不锈钢网的空间受限效应,所制备混合基质膜相比于多孔氧化铝支撑体上的“堆积-填充”混合基质膜具有更优异的分离性能与稳定性。Xu 等[9] 首先制备了具有蜂窝状结构的MOF 纳米片膜(MOF-NS),随后采用简单的PDMS 滴涂方法进行分子尺度缺陷的修复,同时保持了MOF 纳米片膜粗糙的表面结构,获得了超疏水膜表面(水接触角为158.3°)。由于MOFNS中快速扩散通道及超疏水、高粗糙度膜表面的共同作用,所制备的PDMS/MOF-NS 膜在40 ℃ 下分离5%(质量分数)乙醇溶液时,渗透通量为6.8 kg/(m2·h),分离因子为8.9,相比于传统PDMS/PVDF 膜在渗透性方面实现了数量级的突破。

4 混合基质膜的关键影响因素

4.1 填料分散性

填料团聚是物理共混法制备混合基质膜尤其是高填充量混合基质膜最具挑战的问题之一[40]。填料团聚后形成较大聚集体,在聚合物溶液及涂膜后溶剂挥发过程中易发生沉降而使膜结构不均匀,且颗粒之间产生无选择性缺陷,导致混合基质膜选择性显著下降。因此,实现填料在聚合物基质中的均匀分散是获得高性能混合基质膜材料的前提。填料发生团聚的根本原因在于填料与聚合物基质在密度、极性等物理化学特性上具有较大差别。从作用力的角度分析,颗粒之间的吸引力大于排斥力,且颗粒之间的相互作用力大于颗粒与聚合物间的作用力,一般会导致团聚。

填料的分散性与填料表面特性、界面作用力、填料尺寸及填料负载量等均有密切关系。填料表面具有极性亲水基团时,填料颗粒之间作用力远大于其与疏水PDMS 链段及非极性溶剂间作用力,倾向于发生聚集以减小两相接触面积。填料与聚合物基质间作用力较强时,可克服填料颗粒间的相互作用,限制填料运动及聚集。填料尺寸越小,其表面能越大,倾向于团聚后形成聚集体而降低表面能,但填料尺寸太大其自身重力易导致沉降的发生。填料负载量增加后,颗粒之间距离减小,碰撞的几率增加,更易发生团聚。

4.2 填料表面特性

纳米填料的表面特性(尤其亲疏水性)是影响填料分散性、PDMS 与填料间界面相容性及渗透分子吸附行为的关键因素,因此对混合基质膜性能有至关重要的影响[4,41]。面向有机溶剂优先渗透过程的PDMS 膜通常要求纳米填料具有足够的疏水性,而大多数未经处理的纳米填料无法满足要求,需对其进行后处理改性。全硅型silicalite-1 分子筛虽然整体表现出疏水性,但其表面的硅羟基提供了亲水位点,不利于有机分子的选择性吸附,且易导致界面缺陷的形成[42]。此外,将PDMS/分子筛混合基质膜长时间应用于乙醇/水分离过程时,硅羟基会与乙醇发生反应形成乙氧基,从而堵塞分子筛的传递通道,导致膜渗透通量和分离因子的降低[4]。

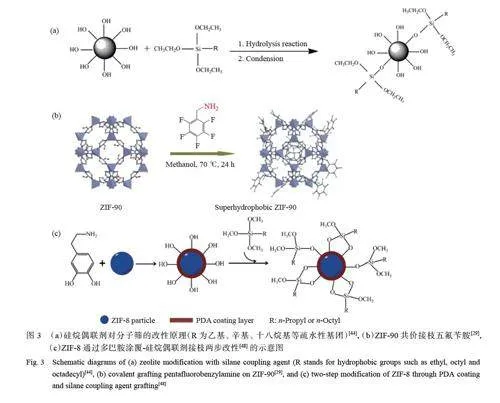

分子筛的表面改性主要包括化学处理(如酸处理、蒸汽处理、含氟媒介合成[43] 等)及共价接枝。其中,利用分子筛表面硅羟基与硅烷偶联剂之间的缩聚反应进行共价接枝应用最为广泛(图3(a)),硅烷偶联剂中的功能基团种类丰富,两者之间的反应容易进行,且不会对分子筛的孔道结构造成破坏。综合考虑PDMS 分子结构、铸膜液溶剂分子及渗透分子特性,对分子筛的表面改性以接枝烷烃链为主[44]。经过硅烷偶联剂改性后,分子筛表面仍剩余部分未反应的硅羟基,其对于混合基质膜长期运行性能的影响仍不可忽视。

MOFs 材料的疏水性取决于配体分子,如MAF-6 采用乙基咪唑作为配体[28],其疏水性优于采用甲基咪唑作配体的ZIF-8, 但目前常用的MOFs 材料如ZIF-8、ZIF-71 等疏水性有限,限制了混合基质膜分离性能的提升。Ren 等[45] 合成了含有−CF3 基团的咪唑配体,基于此制备了具有超高疏水性的MAF-9,制备的PDMS/MAF-9 混合基质膜用于1.5%(质量分数)的丁醇溶液中丁醇与水的分离,分离因子达到53。然而,疏水配体(如含氟配体)的合成过程通常比较复杂,并且不同侧链基团可能对金属-配体配位反应产生负面影响,从而导致无法成功合成MOFs 晶体,因此目前普遍采用MOFs 合成后改性的方法提高其表面疏水性,改性方法主要包括共价接枝及配体置换[27,46]。ZIF-90 中配体上的醛基具有较高的反应活性,可作为接枝位点。Liu 等[29] 利用醛基与氨基的共价反应在ZIF-90 表面接枝五氟苄胺实现了超疏水改性( 图3( b) ) , 接触角从94o 显著提高至152o。Xu 等[47] 在ZIF-90表面接枝十二烷胺,利用疏水的烷烃长链实现了与PDMS 基质间良好的界面相容性及更均匀的颗粒分布,与未改性ZIF-90 填充的混合基质膜相比,疏水改性后制备的混合基质膜用于乙醇/水分离,分离因子从11 提升至15。对于不包含反应活性基团的MOFs,需通过配体置换(溶剂辅助或蒸汽辅助)的方式在MOFs 骨架中引入带有疏水基团的配体。例如,可利用苯并咪唑、甲基苯并咪唑等疏水配体部分置换ZIF-71 表面的二氯咪唑或ZIF-8 表面的甲基咪唑[27]。

除上述方法外, 在填料表面涂覆聚多巴胺(PDA)是一种简单通用的改性手段,其不受填料形貌及表面结构的限制,适用于不同类型的纳米填料。尽管PDA 具有一定亲水性,但其具有丰富的用于二次修饰的反应位点,可与硅氧烷、含氨基/巯基的分子等形成共价连接,从而在填料表面接枝疏水基团(图3(c))[48]。PDMS 膜的水接触角通常为100°~110°,强疏水性填料的引入可提升PDMS 膜的整体疏水性,从而有利于原料液中疏水溶剂分子在膜表面的优先吸附。但受到填料负载量及膜表面填料裸露面积的影响,PDMS 膜表面疏水性提升幅度一般较小。例如,ZIF-8 经多巴胺涂覆-硅烷偶联剂接枝两步改性后水接触角高达152o,达到超疏水的范围,但将其引入PDMS 基质中,水接触角仅从108o 增加至111o [48]。

4.3 界面作用力

在填料表面引入疏水基团如烷烃链、含氟基团等,可通过提高填料与PDMS 的亲和性及与PDMS链形成物理缠绕改善界面形态,增强界面结合强度,但两者之间作用力仍属于弱作用力。与之相比,在填料和PDMS 间形成共价连接,可以更有效地形成两相间的载荷转移,从而抑制高分子溶胀现象,提高膜稳定性[4]。

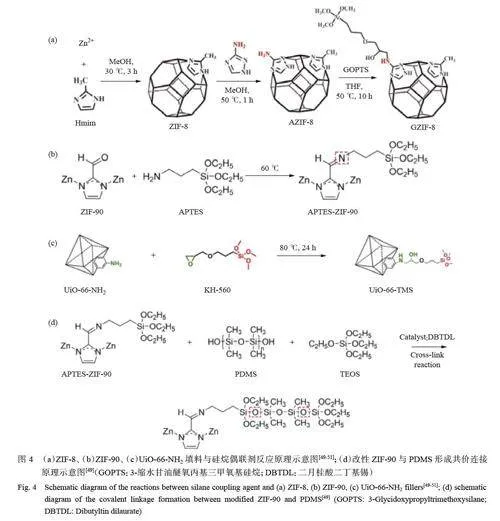

实现界面共价连接需从PDMS 封端基团及填料表面基团两方面考虑进行设计。羟基封端的PDMS可与硅烷偶联剂中的烷氧基发生反应。研究人员利用ZIF-90 配体中醛基与硅烷偶联剂中氨基间的席夫碱反应[49],或利用UiO-66-NH2 及ZIF-8-NH2 中氨基与硅烷偶联剂中环氧基间的反应[50-51],在不同MOFs填料表面引入大量乙氧基(图4)。将乙氧基修饰的MOFs 加入到PDMS 中后,乙氧基参与PDMS 的交联固化反应,形成PDMS-填料共价交联结构。和纯PDMS 膜相比,所制备的PDMS/ZIF-90 混合基质膜用于乙醇/水分离的分离因子和渗透通量分别提高了91% 和67%。对不具有反应性基团的MOFs 填料,可先通过配体置换等方式引入反应性基团(如醛基、氨基等)[50]。氨基封端的PDMS 具有更丰富的反应途径,可与醛基、环氧基、酰氯等多种基团在较温和条件下发生反应[52]。碳碳双键或硅氢键封端的PDMS 可与修饰有碳碳双键的填料发生加成反应。Zhou 等[53] 和Si 等[54] 分别通过含乙烯基及甲基丙烯酸酯基团的硅烷偶联剂在silicalite-1 分子筛表面成功引入丰富的碳碳双键。在紫外光诱导下,PDMS 链上及分子筛表面的碳碳双键发生自由基反应,形成界面共价作用,避免了界面缺陷的形成,且超快的PDMS 交联过程可迅速固化高分子链,进一步抑制纳米填料的团聚现象[54]。

4.4 填料负载量

由于填料内分子扩散阻力通常低于高分子基质,根据混合基质膜Maxwell 模型,填料的负载量增加可获得持续提升的渗透通量[55],且当填料负载量增加至填料之间可形成贯通孔道时,膜通量会急剧增加[56]。然而,这一结果产生的前提是混合基质膜中填料均匀分散,且高分子基质与填料间具有理想的界面形态。实际情况中,高填料负载量下容易发生填料团聚,在填料颗粒间形成缺陷,从而导致膜选择性下降。因此,研究者提出了多种策略来提高填料的最佳负载量,以最大程度地发挥填料的作用,提升PDMS 膜的分离性能。提高填料负载量最主要的方法为填料表面改性,通过改善填料的分散性及其与PDMS 基质的相容性,使混合基质在较高填料负载量下仍可保持良好的界面形态。本课题组[34] 采用烷烃链接枝改性及聚合物分批加入策略优化分子筛表面特性后,在分子筛负载量高达40% 时分离因子仍保持上升趋势。此外,相比于传统的物理共混法,原位合成法及分步涂覆法通常可获得更高的填料负载量。在原位合成法中,金属盐可完全溶解在聚合物溶液中,从而形成良好分散,避免颗粒团聚[37]。Fan等[57] 提出将PDMS/ZIF-8 分散液及交联剂/催化剂溶液在加压雾化情况下同步喷涂于支撑体表面,获得填料分散均匀且高负载量的PDMS/ZIF-8 混合基质膜。常规物理共混法中ZIF-8 负载量达到10%~20%时即出现严重团聚,而通过同步喷涂法制备的混合基质膜在ZIF-8 负载量为60% 时分离因子仍未出现显著降低。

4.5 填料颗粒尺寸

随着新型纳米材料的开发,混合基质膜中的填料种类更加丰富,填料尺寸逐渐从微米级减小至亚微米级甚至纳米级。一方面,小尺寸颗粒具有更大的表面积,可以引入更多的表面功能基团以强化目标渗透分子的优先溶解,同时产生更强的有机-无机界面作用,对高分子链排布及自由体积特性产生更大的影响;另一方面,为了获得更高的渗透通量,目前所制备的复合膜的分离层厚度逐渐减薄,因此要求填料具有更小的尺寸以避免缺陷的产生。但填料尺寸并非越小越好,小尺寸填料具有更高的表面能,倾向于自身聚集,因此实现填料均匀分散、避免填料团聚的难度更大;同时,相比于大尺寸填料,小尺寸填料所制备的混合基质膜内分子传质路径更加曲折,从而具有更高的扩散阻力。因此,填料颗粒尺寸对混合基质膜性能的影响目前尚未有统一定论,最佳颗粒尺寸与颗粒表面特性、界面作用力等因素密切相关。

填料颗粒尺寸可通过合成过程中原料配比、浓度、溶剂类型、反应时间、反应温度等在纳米级至微米级范围内进行调控。Yin 等[58] 通过调控合成温度制备了尺寸分别为150 nm、500 nm、1 μm 的ZIF-71 颗粒,其中150 nm 的ZIF-71 颗粒团聚现象严重,而1 μm 的ZIF-71 颗粒提供了长程有序的通道结构,从而实现了更优异的醇/水分离性能。Wang 等[59] 合成了尺寸分别为100 nm 和1 μm 的MCM-48 介孔硅,发现纳米级MCM-48 填充的混合基质膜相比于纯PDMS 膜具有更高的有机蒸气/N2 选择性(选择性增大102%) ,而微米级MCM-48/PDMS 混合基质膜的选择性反而降低(选择性减小42%),推断其原因为纳米级MCM-48 具有更优异的界面相容性,且界面没有选择性缺陷。

4.6 填料孔道结构

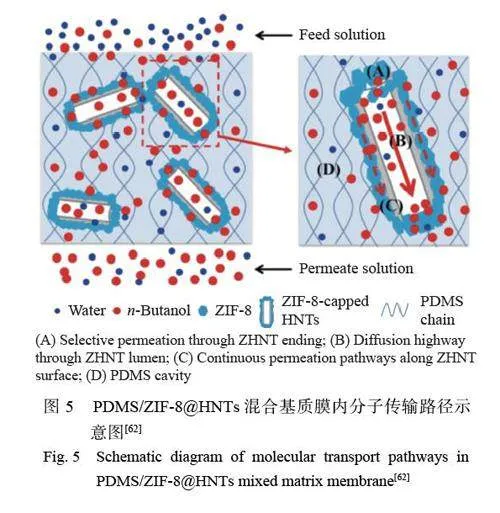

从溶解-扩散的角度分析,填料表面特性显著影响渗透分子的选择性溶解行为,而填料的孔道结构决定分子扩散过程。为了进一步降低填料内部扩散阻力,Vankelecom 团队[60] 在介孔硅(MSS)表面生长ZIF 晶体合成了核壳结构填料,利用填料表面疏水性ZIF 中的微孔实现选择性吸附与扩散,同时利用填料内部MSS 中的介孔提供快速扩散通道,获得了比单一组成填料更优异的乙醇/水分离性能。此外,Vankelecom 团队[61] 合成了空心silicalite 分子筛颗粒,相比于传统分子筛填料,使用空心silicalite 分子筛所制备的PDMS 混合基质膜在乙醇/水选择性几乎不变的情况下, 渗透通量提高了35% 左右。Mao等[62] 在埃洛石纳米管(HNTs)外壁面生长ZIF-8 层,合成了ZIF-8 封端的HNTs 纳米管(ZIF-8@HNTs,即ZHNTs)。一方面,疏水性ZIF-8 对纳米管内部管腔(直径约为25 nm)的“封端”,使纳米管在提供高连续、低分子扩散阻力渗透通道的基础上,保证了对丁醇分子的选择性;另一方面,纳米管外生长的ZIF-8 晶体层提供了沿纳米管的连续分子传递通道,且改善了纳米管与PDMS 的界面相容性(图5)。所制备的混合基质膜的渗透通量为纯PDMS 膜的2.4 倍,正丁醇/水的分离因子提升60%。类似地,Vankelecom团队[63] 在聚吡咯(PPy)纳米管外壁生长ZIF-8 晶体作为填料,混合基质膜的正丁醇渗透性和选择性分别提高294%和109%。相对于单一填料,复合填料可利用不同填料的结构优势,实现填料表面特性与孔道结构的同时优化,进而强化渗透分子的溶解与扩散过程,获得更优异的分离性能。

5 结论与展望

以三维多孔材料作为填料制备混合基质膜是提升PDMS 膜材料性能的有效手段。与高分子膜相比,混合基质膜的影响因素较为复杂,涉及多相(膜主体相、填料分散相)、多级结构(高分子自由体积、填料孔道、界面通道)及多重作用力(高分子/填料作用力、高分子/渗透分子作用力、填料/渗透分子作用力),因此混合基质膜及其填料的设计需综合考虑上述因素。此外,有机溶剂分离过程的反选择特性及PDMS 交联与成膜过程的复杂性也增加了混合基质膜设计制备的难度。高性能混合基质膜材料的关键在于适宜的填料孔道结构,以提供目标渗透分子特异性传质路径,可结合不同填料的特点设计制备复合填料,实现通道物理结构及通道壁面化学特性的优化与匹配。同时,从填料表面特性、界面作用力、制膜方法等多方面入手,实现高负载量下的填料均匀分散及良好界面形态,以最大化多孔填料对目标渗透分子传质过程的增强效果。此外,填料结构需在有机溶剂环境中长时间保持稳定,避免孔道堵塞与塌陷。目前PDMS 基混合基质膜材料在分离性能上已显示出良好的应用前景,基本满足工业分离过程的需求,但如何在放大制备过程中保证纳米填料的分散性及良好的有机-无机界面形态是实现其规模化制备面临的关键挑战,亟需探索混合基质膜的放大规律,获得结构可控、性能可预期的PDMS 基混合基质膜规模化制备工艺。具体来说,一方面需严格控制PDMS 铸膜液的黏度即PDMS 交联反应的发展进程,同时要对涂膜后的固化进程进行控制与优化,以避免溶剂挥发过程中的颗粒团聚、沉降及孔渗等现象。

针对上述挑战,由南京工业大学牵头,联合浙江工业大学、新疆大学、宁波大学、江苏久膜高科技股份有限公司等国内10 家高校及企业,共同承担了国家重点研发计划项目“混合基质型渗透汽化膜材料制备技术”,以期突破混合基质型渗透汽化膜材料开发的关键问题及其制备与应用的关键技术瓶颈,开发工业规格的混合基质型渗透汽化膜材料、膜组件及应用示范装置,推动有机溶剂分离回收过程的低能耗、低排放及废物资源化利用,推动我国膜产业的技术升级,促进相关行业的绿色高质量发展。

参考文献:

[ 1 ]PAN Y, GUO Y, LIU J, et al. PDMS with tunable side

group mobility and its highly permeable membrane for

removal of aromatic compounds[J]. Angewandte Chemie

International Edition, 2022, 61(6): e202111810.

[ 2 ]TAYMAZOV D, 李文轩, 马晓华, 等. MoS2 纳米复合中

空纤维膜的制备及渗透汽化性能[J]. 华东理工大学学报

(自然科学版), 2022, 48(4): 433-442.

[ 3 ]PENG P, LAN Y, LIANG L, et al. Membranes for bioethanol

production by pervaporation[J]. Biotechnology for

Biofuels, 2021, 14(1): 10.

[ 4 ]SI Z H, WU H Z, QIN P Y, et al. Polydimethylsiloxane

based membranes for biofuels pervaporation[J]. Separation

and Purification Technology, 2022, 298: 121612.

[ 5 ]YANG G, XIE Z, CRAN M, et al. Dimensional nanofillers

in mixed matrix membranes for pervaporation separations:

A review[J]. Membranes, 2020, 10(9): 193.

[ 6 ]JIA Z Q, WU G R. Metal-organic frameworks based mixed

matrix membranes for pervaporation[J]. Microporous and

Mesoporous Materials, 2016, 235(1): 151-159.

[ 7 ]XU Z, LIU C, XIAO L, et al. Metal-organic frameworksbased

mixed matrix pervaporation membranes for recovery

of organics[J]. Advanced Membranes, 2024, 4: 100092.

[ 8 ]ZHAO J, JIN W Q. Manipulation of confined structure in

alcohol-permselective pervaporation membranes[J].

Chinese Journal of Chemical Engineering, 2017, 25(11):

1616-1626.

[ 9 ]XU L H, LI S H, MAO H, et al. Highly flexible and superhydrophobic

MOF nanosheet membrane for ultrafast alcohol-

water separation[J]. Science, 2022, 378(6617): 308-313.

[10]SI Z H, LI J F, MA L, et al. The ultrafast and continuous

fabrication of a polydimethylsiloxane membrane by ultraviolet-

induced polymerization[J]. Angewandte Chemie

International Edition, 2019, 58(48): 17175-17179.

[11]LI S, LI P, CAI D, et al. Boosting pervaporation performance

by promoting organic permeability and simultaneously

inhibiting water transport via blending PDMS with

COF-300[J]. Journal of Membrane Science, 2019, 579:

141-150.

[12]GAÁLOVÁ J, VOJTEK L, LASNIER S, et al. Separation

of trimethyl borate from a liquid mixture by

pervaporation[J]. Chemical Engineering & Technology,

2019, 42(4): 769-773.

[13]PAN Y, HANG Y T, ZHAO X H, et al. Optimizing separation

performance and interfacial adhesion of PDMS/PVDF

composite membranes for butanol recovery from aqueous

solution[J]. Journal of Membrane Science, 2019, 579: 210-

218.

[14]CHEN G N, ZHU H P, HANG Y T, et al. Simultaneously

enhancing interfacial adhesion and pervaporation separation

performance of PDMS/ceramic composite membrane

via a facile substrate surface grafting approach[J]. AIChE

Journal, 2019, 65(11): e16773

[15]LEE J Y, HWANG S O, KIM H J, et al. Hydrosilylationbased

UV-curable polydimethylsiloxane pervaporation

membranes for n-butanol recovery[J]. Separation and Purification

Technology, 2019, 209: 383-391.

[16]PAN Y, CHEN G N, LIU J Y, et al. PDMS thin-film composite

membrane fabricated by ultraviolet crosslinking

acryloyloxy-terminated monomers[J]. Journal of Membrane

Science, 2022, 658: 120763.

[17]DONG S L, WANG Z, SHENG M L, et al. Scaling up of

defect-free flat membrane with ultra-high gas permeance

used for intermediate layer of multi-layer composite membrane

and oxygen enrichment[J]. Separation and Purification

Technology, 2020, 239: 116580.

[18]DONG Z Y, LIU G P, LIU S N, et al. High performance

ceramic hollow fiber supported PDMS composite pervaporation

membrane for bio-butanol recovery[J]. Journal of

Membrane Science, 2014, 450: 38-47.

[19]龚亮, 赵明, 柴丽均, 等. 透醇silicalite-2 沸石膜制备及其

疏水改性[J]. 膜科学与技术, 2021, 41(1): 24-32.

[20]PENG F B, JIANG Z Y, HU C L, et al. Removing benzene

from aqueous solution using CMS-filled PDMS pervaporation

membranes[J]. Separation and Purification Technology,

2006, 48: 229-234.

[21]LI L, XIAO Z Y, ZHANG Z B, et al. Pervaporation of

acetic acid/water mixtures through carbon molecular

sieve-filled PDMS membranes[J]. Chemical Engineering

Journal, 2004, 97: 83-86.

[22]WANG L, HAN X L, LI J D, et al. Preparation of modified

mesoporous MCM-41 silica spheres and its application in

pervaporation[J]. Powder Technology, 2012, 231: 63-69.

[23]SI Z H, HU S, CAI D, et al. Performance enhancement of a

polydimethylsiloxane membrane for effective n-butanol

pervaporation by bonding multi-silylfunctional MCM-41[J].

RSC Advances, 2018, 8: 5127-5135.

[24]ZHANG X, LIU F Z, XU L S, et al. Heterostructured ZIF-

8/lamellar talc composites incorporated polydimethylsiloxane

membrane with enhanced separation performance for

butanol recovery[J]. Journal of Membrane Science, 2022,

650: 120433.

[25]LIU X L, JIN H, LI Y S, et al. Metal-organic framework

ZIF-8 nanocomposite membrane for efficient recovery of

furfural via pervaporation and vapor permeation[J]. Journal

of Membrane Science, 2013, 428: 498-506.

[26]FAN H W, WANG N X, JI S L, et al. Nanodisperse ZIF-

8/PDMS hybrid membranes for biobutanol permselective

pervaporation[J]. Journal of Materials Chemistry A, 2014,

2(48): 20947-20957.

[27] H D, CAY-DURGUN P, LAI T M, et al. Effect of

ZIF-71 ligand-exchange surface modification on biofuel

recovery through pervaporation[J]. Polymer, 2020, 195:

122379.

[28]LI Q Q, CHENG L, SHEN J E, et al. Improved ethanol

recovery through mixed-matrix membrane with hydrophobic

MAF-6 as filler[J]. Separation and Purification

Technology, 2017, 178: 105-112.

[29]LIU C Y, LIU Q, HUANG A S. A superhydrophobic

zeolitic imidazolate framework (ZIF-90) with high steam

stability for efficient recovery of bioalcohols[J]. Chemical

Communications, 2016, 52(16): 3400-3402.

[30]FAN H W, XIE Y F, LI J C, et aV9mxjHGSYAQpPMqqmOwMxA==l. Ultra-high selectivity

COF-based membranes for biobutanol production[J]. Journal

of Materials Chemistry A, 2018, 6(36): 17602-17611.

[31]SONG D, LI C, LI J, et al. Incorporating COFs into PDMS

matrix for accelerated crosslinking and efficient ethanol

recovery[J]. Journal of Membrane Science, 2024, 696:

122529.

[32]WU G, CHEN X, LI Y, et al. Preparation of submicron

PAF-56 particles and application in pervaporation[J].

Microporous and Mesoporous Materials, 2019, 279: 19-25.

[33]JIA Z, HAO S, JIANG M. PAF-11/poly (dimethylsiloxane)

mixed matrix pervaporation membranes for dealcoholization

of aqueous solutions[J]. Journal of Chemical Technology

& Biotechnology, 2018, 93(11): 3276-3283.

[34]LIU G P, XIANGLI F J, WEI W, et al. Improved performance

of PDMS/ceramic composite pervaporation membranes

by ZSM-5 homogeneously dispersed in PDMS via a

surface graft/coating approach[J]. Chemical Engineering

Journal, 2011, 174(2/3): 495-503.

[35]MAO H, ZHEN H-G, AHMAD A, et al. In-situ fabrication

of MOF nanoparticles in PDMS membrane via interfacial

synthesis for enhanced ethanol permselective pervaporation[

J]. Journal of Membrane Science, 2019, 573: 344-358.

[36]LI G, SI Z, CAI D, et al. The in-situ synthesis of a high-flux

ZIF-8/polydimethylsiloxane mixed matrix membrane for

n-butanol pervaporation[J]. Separation and Purification

Technology, 2020, 236: 116263.

[37]CHEN G, CHEN C, GUO Y, et al. Solid-solvent processing

of ultrathin, highly loaded mixed-matrix membrane

for gas separation[J]. Science, 2023, 381(6664): 1350-1356.

[38]ZHANG X, XIAO L, ZHANG G, et al. Preparation of

stable multilayer PDMS composite pervaporation membrane

incorporated with in-situ transformed metal organic

frameworks for enhanced butanol recovery[J]. Journal of

Membrane Science, 2024, 700: 122727.

[39]LIU X L, LI Y S, LIU Y, et al. Capillary supported ultrathin

homogeneous silicalite-poly(dimethylsiloxane) nanocomposite

membrane for bio-butanol recovery[J]. Journal

of Membrane Science, 2011, 369: 228-232.

[40]LI Y F, HE G W, WANG S F, et al. Recent advances in the

fabrication of advanced composite membranes[J]. Journal

of Materials Chemistry A, 2013, 1: 10058-10077.

[41]ZHAN X, ZHAO X Y, GAO Z Y, et al. Breakthroughs on

tailoring membrane materials for ethanol recovery by pervaporation[

J]. Chinese Journal of Chemical Engineering,

2022, 52: 19-36.

[42]HU S, REN W, CAI D, et al. A mixed matrix membrane for

butanol pervaporation based on micron-sized silicalite-1 as

macro-crosslinkers[J]. Journal of Membrane Science, 2017,

533: 270-278.

[43]ZHUANG X J, CHEN X R, SU Y, et al. Improved performance

of PDMS/silicalite-1 pervaporation membranes via

designing new silicalite-1 particles[J]. Journal of Mem-

brane Science, 2015, 493: 37-45.

[44]ZHUANG X J, CHEN X R, SU Y, et al. Surface modification

of silicalite-1 with alkoxysilanes to improve the performance

of PDMS/silicalite-1 pervaporation membranes:

Preparation, characterization and modeling[J]. Journal of

Membrane Science, 2016, 499: 386-395.

[45]REN C, SI Z H, QU Y X, et al. -CF3-MOF enhanced pervaporation

selectivity of PDMS membranes for butanol separation[

J]. Separation and Purification Technology, 2022,

284: 120255.

[46]YUAN J W, LI Q Q, SHEN J, et al. Hydrophobic-functionalized

ZIF-8 nanoparticles incorporated PDMS membranes

for high-selective separation of propane/nitrogen[J]. Asia-

Pacific Journal of Chemical Engineering, 2017, 12(1): 110-

120.

[47]XU S, ZHANG H, YU F, et al. Enhanced ethanol recovery

of PDMS mixed matrix membranes with hydrophobically

modified ZIF-90[J]. Separation and Purification Technology,

2018, 206: 80-89.

[48]LI S F, CHEN Z, YANG Y H, et al. Improving the pervaporation

performance of PDMS membranes for n-butanol

by incorporating silane-modified ZIF-8 particles[J]. Separation

and Purification Technology, 2019, 215: 163-172.

[49]HAN Z T, ZHAO Y X, JIANG H J, et al. (3-aminopropyl)

triethoxysilane-modified ZIF-90 nanoparticle/polydimethylsiloxane

mixed matrix membranes for ethanol recovery via

pervaporation[J]. ACS Applied Nano Materials, 2022, 5(1):

183-194.

[50]ZHU T Y, YU X, YI M, et al. Facile covalent crosslinking

of zeolitic imidazolate framework/polydimethylsiloxane

mixed matrix membrane for enhanced ethanol/water separation

performance[J]. ACS Sustainable Chemistry & Engineering,

2020, 8(33): 12664-12676.

[51]WANG H, TANG S H, NI Y X, et al. Covalent cross-linking

for interface engineering of high flux UIO-66-

TMS/PDMS pervaporation membranes[J]. Journal of Membrane

Science, 2020, 598: 117791.

[52]LEI W W, LI H, SHI L Y, et al. Achieving enhanced

hydrophobicity of graphene membranes by covalent modification

with polydimethylsiloxane[J]. Applied Surface

Science, 2017, 404: 230-237.

[53]ZHOU H L, SU Y, CHEN X R, et al. Modification of silicalite-

1 by vinyltrimethoxysilane (VTMS) and preparation of

silicalite-1 filled polydimethylsiloxane (PDMS) hybrid pervaporation

membranes[J]. Separation and Purification

Technology, 2010, 75(3): 286-294.

[54]SI Z H, LI G Z, WANG Z, et al. A particle-driven, ultrafast-

cured strategy for tuning the network cavity size of

membranes with outstanding pervaporation performance[J].

ACS Applied Materials & Interfaces, 2020, 12(28): 31887-

31895.

[55]MOORE T T, KOROS W J. Non-ideal effects in organicinorganic

materials for gas separation membranes[J]. Jour-

nal of Molecular Structure, 2005, 739(1/3): 87-98.

[56]SU N C, SUN D T, BEAVERS C M, et al. Enhanced permeation

arising from dual transport pathways in hybrid

polymer-MOF membranes[J]. Energy & Environmental

Science, 2016, 9(3): 922-931.

[57]FAN H, SHI Q, YAN H, et al. Simultaneous spray selfassembly

of highly loaded ZIF-8- PDMS nanohybrid membranes

exhibiting exceptionally high biobutanol-permselective

pervaporation[J]. Angewandte Chemie-International

Edition, 2014, 53(22): 5578-5582.

[58]YIN H D, KHOSRAVI A, O’CONNOR L, et al. Effect of

ZIF-71 particle size on free-standing ZIF-71/PDMS composite

membrane performances for ethanol and 1-butanol

removal from water through pervaporation[J]. Industrial &

Engineering Chemistry Research, 2017, 56(32): 9167-9176.

[59]WANG J H, WANG G, ZHANG Y S, et al. Effects of

mesoporous silica particle size and pore structure on the

performance of polymermesoporous silica mixed matrix

[60]membranes[J]. RSC Advances, 2021, 11: 36577-36586.

NAIK P V, WEE L H, MELEDINA M, et al. PDMS membranes

containing ZIF-coated mesoporous silica spheres for

efficient ethanol recovery via pervaporation[J]. Journal of

Materials Chemistry A, 2016, 4(33): 12790-12798.

[61]NAIK P V, KERKHOFS S, MARTENS J A, et al. PDMS

mixed matrix membranes containing hollow silicalite

sphere for ethanol/water separation by pervaporation[J].

Journal of Membrane Science, 2016, 502: 48-56.

[62]MAO H, LI S H, ZHANG A S, et al. Novel MOF-capped

halloysite nanotubes/PDMS mixed matrix membranes for

enhanced n-butanol permselective pervaporation[J]. Journal

of Membrane Science, 2020, 595: 117543.

[63]XU L H, LI S H, MAO H, et al. An advanced necklace-like

metal organic framework with an ultrahighly continuous

structure in the membrane for superior butanol/water separation[

J]. Journal of Materials Chemistry A, 2021, 9(19):

11853-11862.

(责任编辑:刘亚萍)