一种深水大功率电源承压舱的研制

2024-11-02刘金标

摘要:针对深水电磁发射大功率电源的特殊需求,设计了一种为电源、电子器件等设备提供安装空间的水密承压舱。对该承压舱的结构特点、密封形式和散热方式进行了研究。使用Pro/E软件建立了承压舱的三维模型,应用集成于Pro/E内的ANSYS Workbench软件对承压舱壳体强度、刚度和稳定性进行有限元分析,并对实物样机进行压力釜模拟外水压和全系统温升试验。结果表明:该承压舱能够承受的外水压不少于1000 m,电源模块最高温度稳定在90 ℃以内,结构、密封和散热设计合理可行,满足使用要求。本分析设计方法及验证结果为后续类似及更大水深耐压壳体的研制提供了参考。

关键词:电源承压舱;有限元分析;结构设计;密封;散热

中图分类号:TH122 文献标志码:A doi:10.3969/j.issn.1006-0316.2024.10.009

文章编号:1006-0316 (2024) 10-0066-07

Development of the Deepwater High Power Pressure Chamber

LIU Jinbiao

( No.710 R&D Institute, CSSC, Yichang 443003, China )

Abstract:A deepwater pressure chamber that provides installation space for power supplies, electronic devices and other equipment is developed to meet the special requirements of high-powersupply for deepwater electromagnetic launch. The structure, sealing, and heat dissipation methods are designed and investigated. A three-dimensional model of the pressure chamber is established using Pro/E software. ANSYS Workbench software integrated in Pro/E is applied to conduct finite element analysis on the strength, stiffness, and stability of the shell of the deepwater power pressure chamber. The pressure vessel and the full system temperature rise test are conducted by using a physical prototype. The results show that the pressure chamber can withstand no less than 1000m of external water pressure, and the maximum temperature of the power module is stabled within 90 ℃. The sealing and heat dissipation structure design is reasonable and feasible, meeting the usage requirements, laying a technical foundation for the development of similar and larger deepwater shells.

Key words:power pressure chamber;finite element analysis;structural design;sealing;heat dissipation

随着人类对海洋资源的重视以及海洋开发进程的加快,近年来,一种水下电磁通信技术及装备应运而生[1]。该技术通过一根拖曳缆给承压舱内的电源供电,构成发射源,再通过岸上接收端接收,实现水下电磁通信。其中,电源由若干块高电压、大电流电源模块组成;承压舱工作水深约1000 m。由于海水具有导电性能,如果电源模块和电子器件直接暴露在海水中,通电时必然发生短路而烧毁,故需要为其提供密闭耐压舱,该舱是保证电源正常工作和实现水下电磁通信技术的前提条件。针对水下承压舱,已有大量研究。如李东梁等[2-3]通过ANSYS软件对承压舱承压能力进行了仿真分析,达到水下3000 m深度的使用要求。易学平等[4-5]对深海承压舱密封结构和密封圈性能进行了仿真计算和分析,采用2道径向密封使承压舱使用水深达4000 m。

上述研究设计的承压舱工作水深虽较大,但一方面舱体外形尺寸较小,密封圈内径尺寸均在国标[10]范围内,密封、承压和装配均易实现,另一方面,内部电子器件和电源功率小,无特殊散热要求。本方案涉及的发射电源模块尺寸大,数量多,输出电流高达2000 A,使得承压舱壳体外形尺寸和重量均较大,密封圈内径远超国标[10]尺寸,进而带来一系列问题,如大尺寸壳体的强度和稳定性、密封、装配、散热等。为解决这些问题,本文对大尺寸壳体强度进行仿真计算,分析其密封形式和性能,设计壳体散热结构方式,并将其加工成样机,进行压力釜模拟水深和全功率散热性能试验测试。最终得到一种密封性能好、散热快、拆装容易的大尺寸水下承压舱。

1 结构设计

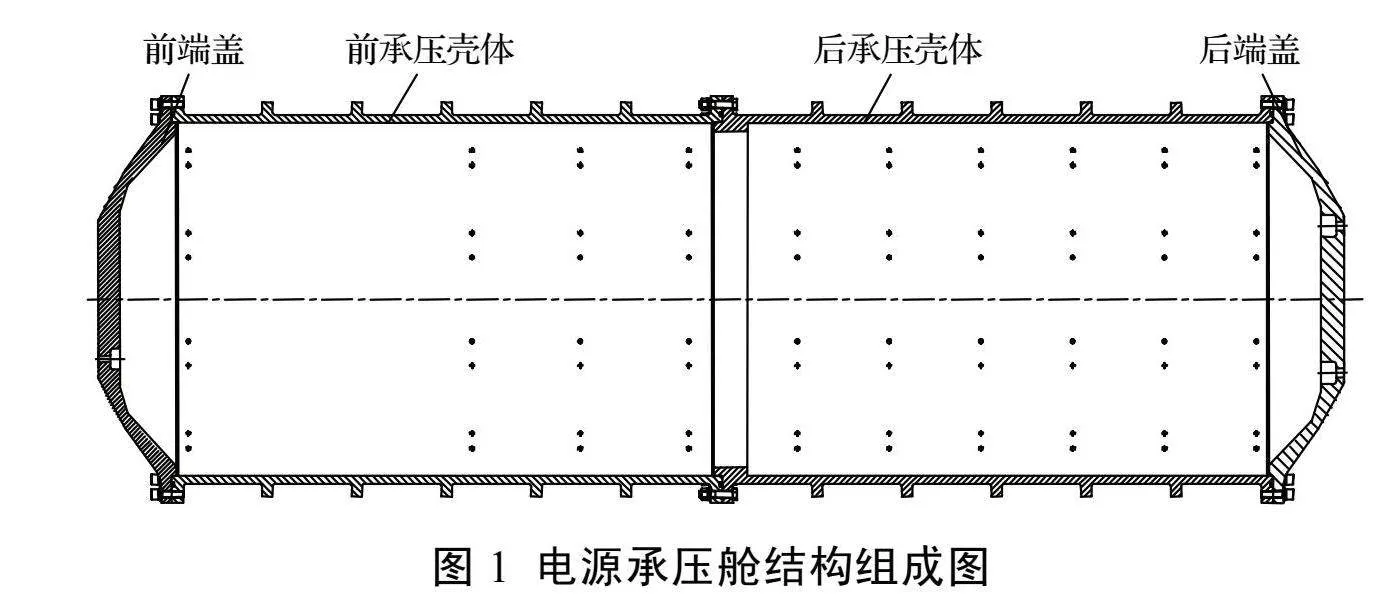

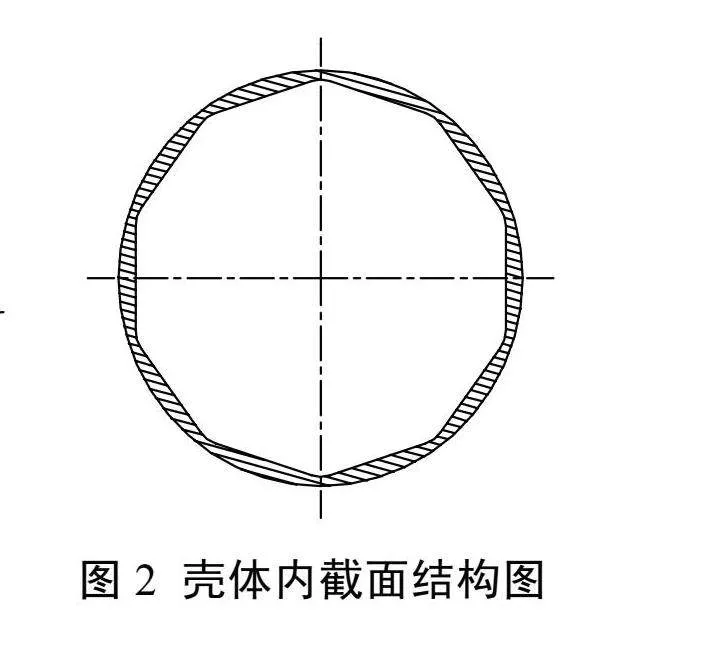

如图1所示,承压舱主要由前端盖、前承压壳体、后承压壳体和后端盖等组成,主要用于安装电源模块。共20块电源模块,分低压电源模块和高压电源模块两组,每组10块,每块长1.3 m。总装后,舱体最大外径0.97 m,总长3.5 m。为便于加工、操作和安装,将电源承压舱分为两段,前承压壳体、后承压壳体分别用于安装高、低压电源模块。为便于维护和更换,各承压舱段之间、舱段与端盖之间采用同一种规格的橡胶密封圈密封。为迅速降低电源温升,前后承压壳体内壁均设计为正十边形结构,如图2所示。通过螺钉压紧每块电源模块,使其与舱内壁紧密贴合,使得电源模块产生的热量能够及时传导出去。为提高壳体承压能力,壳体外形采用圆柱型并外加环形筋,前后端盖均采用球冠式结构。为实现与外界的信息交换,前端盖设计有五个电缆插座安装孔、一个气密检验孔和一个压力传感器安装孔,后端盖设计有16个电缆插座安装孔,所有孔皆沿圆周方向均布,用于安装电缆插头和传感器。

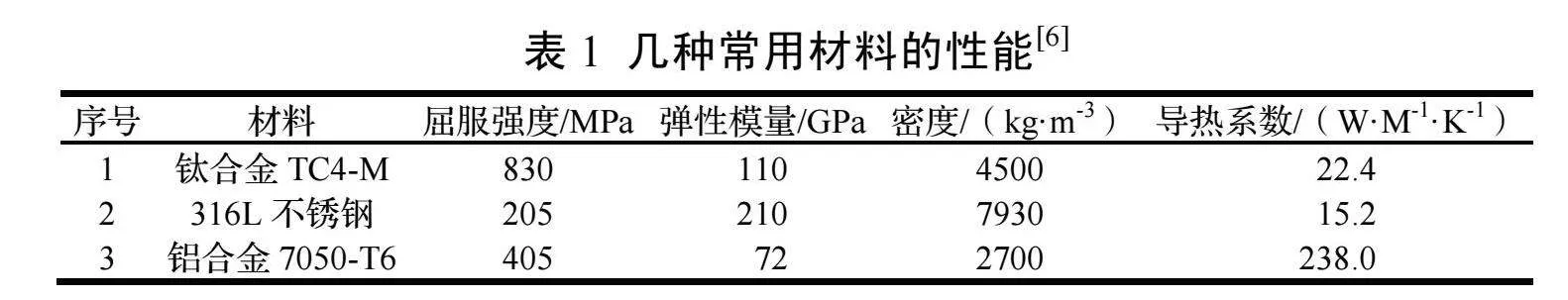

目前大深度海洋探测设备耐压壳体选用的材料主要有钛合金、不锈钢、高强度铝合金等,部分材料性能表1所示。可以看出,钛合金重量轻、比强度高、耐腐蚀,但价格昂贵、加工复杂(包括焊接)、导热性能差;不锈钢虽耐腐蚀,但比强度低、重量重、导热性能较差;高强度铝合金7050-T6比强度高、获取容易、加工周期短、价格相对便宜、导热性能优良,但比刚度低、抗腐蚀性不强。综合考虑重量、经济性和导热性等因素,选择铝合金7050-T6作为承压舱材料,在承压舱外表面进行氧化处理,并喷涂防腐漆,提高材料的抗腐蚀性能。

2 密封设计

水下设备深度每增加1000 m,其外压力增加约1 MPa[7]。本承压舱工作水深1000 m,需承受10 MPa的水压力。为保证内部部件和仪器不受损坏,可靠的密封至关重要。本承压舱主要涉及以下几种密封。

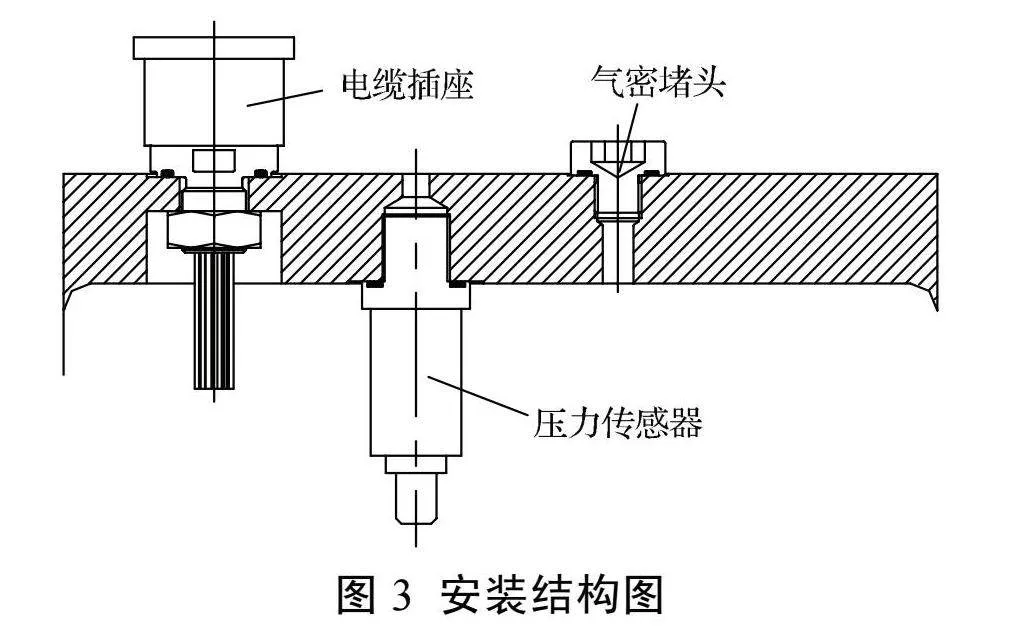

(1)前后端盖各孔的密封

气密检验孔和压力传感器孔采用标准堵头和压力传感器ED密封垫实现密封[8]。该种密封形式已在其他产品成功应用,密封压力不低于20 MPa。电缆插座采用O型密封圈密封,以往产品常在端盖上开螺纹孔,通过螺纹旋入端盖压紧密封圈实现密封,但螺纹旋转过程中,O型圈也跟着旋转,旋紧后无法判断密封圈是否存在擦伤,故螺纹旋转压紧密封特别是在水压较大时存在泄漏隐患。本方案在端盖上开光孔,电缆插座插入盖板内通过背面旋紧螺母实现密封,避免密封圈因旋转而损伤。密封结构图如图3所示。

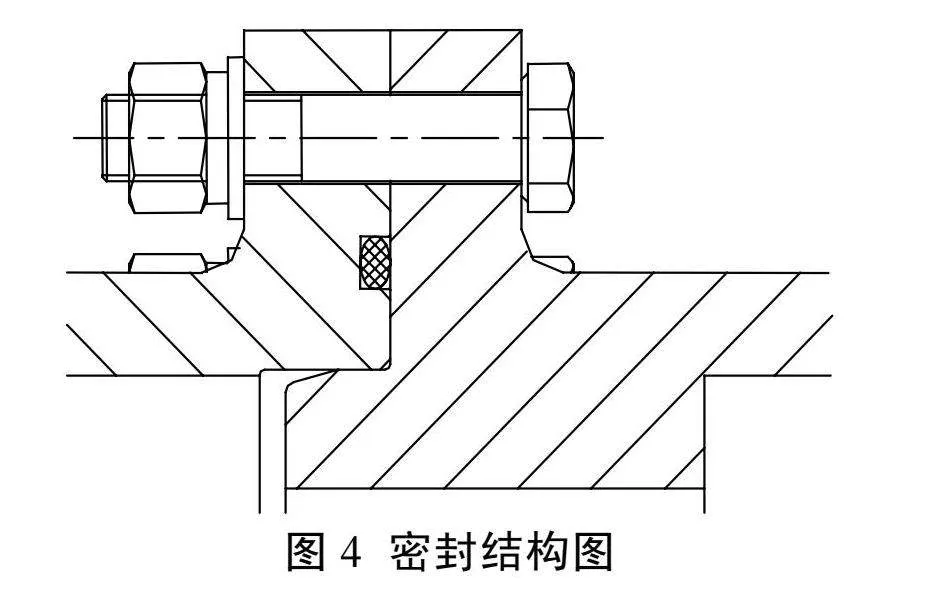

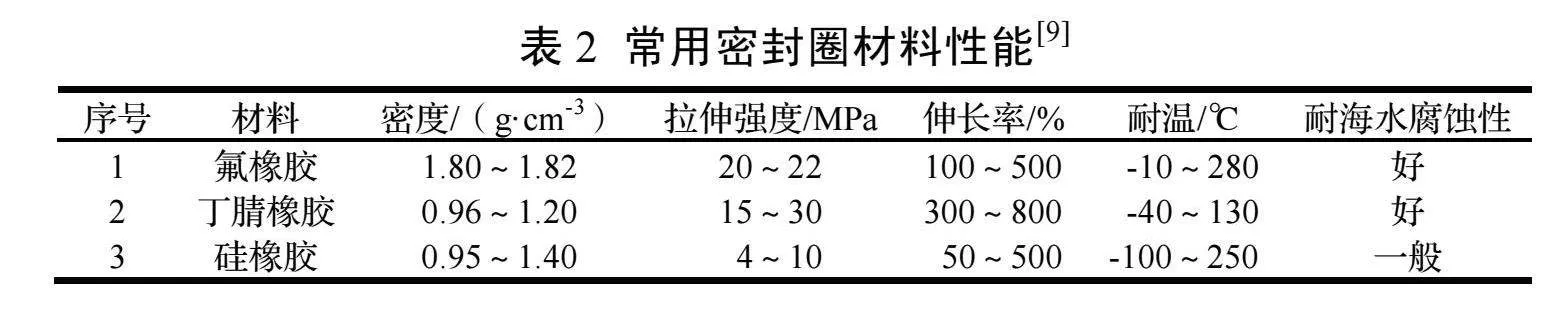

(2)端盖与壳体及壳体之间的密封

结合承压舱结构特点和工作环境要求,端盖与壳体及壳体之间采用O型橡胶密封圈密封,其结构简单、安装紧凑、密封性好、拆卸便利、摩擦阻力小。工程上O型橡胶密封圈通常采用氟橡胶、丁腈橡胶和硅橡胶,性能如表2所示,对比后选用氟橡胶。

常见承压舱密封结构形式主要由三种:径向密封、轴向端面密封、径向和轴向组合密封。径向密封加工精度高,需要较高的同轴度,装配困难,适用于小尺寸承压舱;轴向端面密封加工简单,仅需要一定的平面度和粗糙度,装配便利,适用于大尺寸承压舱,如压力釜;径向和轴向组合密封兼具二者的优缺点。本承压舱密封直径大于870 mm,根据机械密封设计手册[10],该直径远大于标准密封圈尺寸,属于大尺寸承压舱密封,故本承压舱采用轴向端面密封,如图4所示。

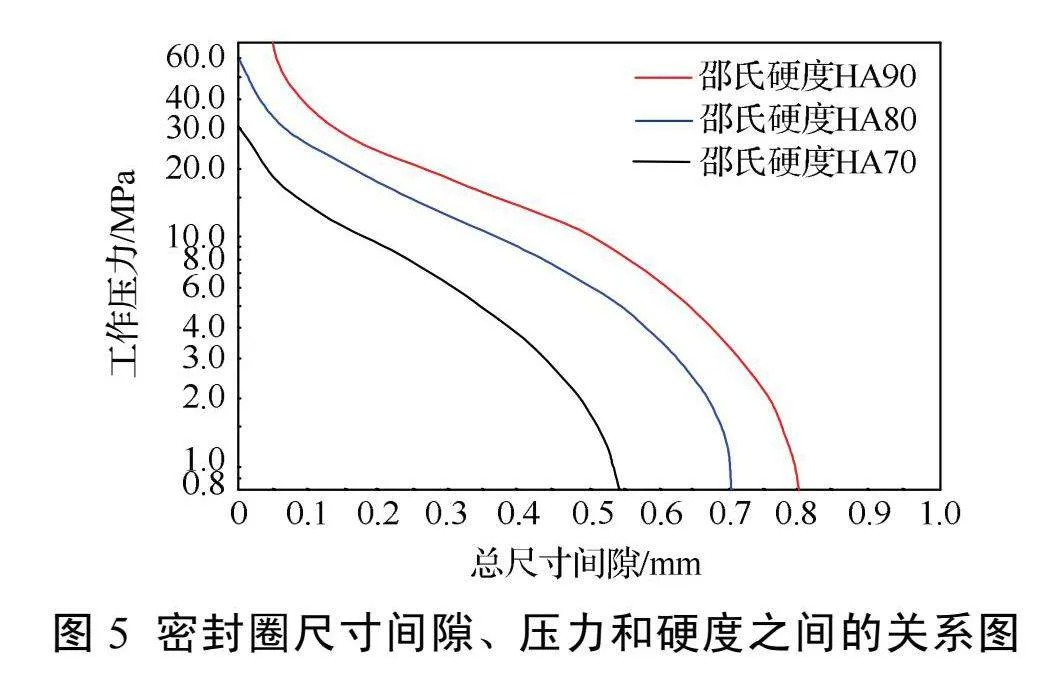

影响轴向密封的主要因素包括密封圈的压缩率、端盖密封面和耐压舱密封面的间隙大小、密封槽表面粗糙度及尺寸公差,次要因素包括表面粗糙度、密封槽形状误差等。轴向静密封中,O形圈的压缩率一般在15%~25%。压缩率过小工作时达不到密封压力,过大则容易使O形圈变形过大难以恢复甚至撕裂。本承压舱O型密封圈直径Φ7 mm±0.15 mm,沟槽深度5.6 mm~5.7 mm,沟槽尺寸大小及公差参照GB/T 3452.3-2005[10]。对于端面轴向密封,通过螺钉将密封面压紧,基本无间隙,不容易挤出,无需加挡圈。实际中,法兰面加工存在一定的平面度误差,如常用车床加工精度9级,平面度误差为0.12 mm。假如结构的实际误差正好处于对密封最不利的状态,即取无螺钉预紧力时两法兰面之间的间隙最大值为0.12+0.12=0.24 mm,沟槽深度最小5.8 mm,O形密封圈直径6.85 mm,则O形密封圈最小压缩量为6.85 mm-0.24 mm-5.8 mm=0.81 mm,压缩率为0.81/6.85=11.8%。密封圈尺寸间隙、压力和硬度之间关系图如图5所示,可以看出,0.24 mm间隙下邵氏硬度为HA70的O型圈满足不了使用工况要求,需将O型圈邵氏硬度提高至HA80以上,弥补压缩量过小密封压力不足问题,以满足水压密封要求。

3 壳体强度计算

本文采用ANSYS Workbench软件[11]对承压舱结构进行强度、刚度和稳定性校核。

3.1 建立有限元模型

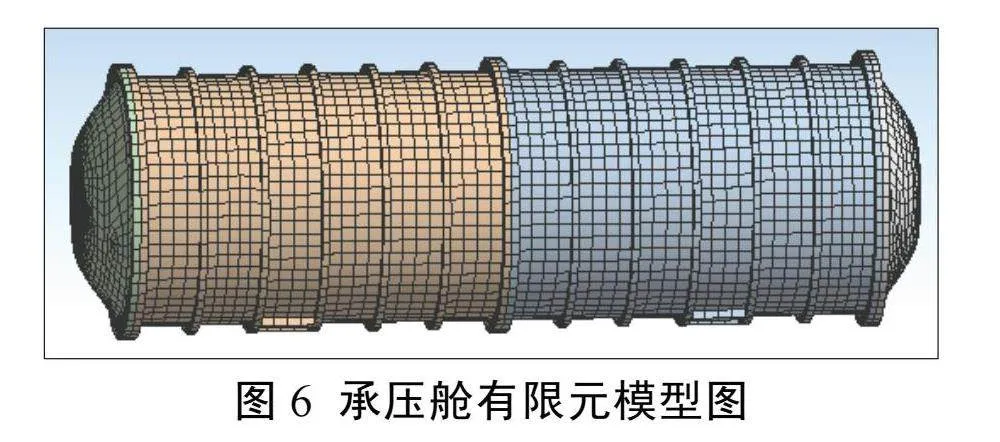

为建立合理的有限元力学模型、提高网格质量、加快计算速度,对通过Pro/E软件建立的承压舱三维模型在导入ANSYS Workbench前进行模型简化处理:①对主要的承载部位及其结构,尽量保证原结构的形状和位置,使计算模型的几何特征、力学特征和真实情况相近;②对非主要承载部位及其结构,不予考虑或予以简化,忽略倒角、倒圆、小孔和螺纹等小特征。承压舱壳体采用solid186实体单元、六面体进行网格划分,单元大小控制为5 mm,其中单元数目为70 751,节点数目为131 307。网格划分结果如图6所示。

3.2 载荷与边界条件

承压舱工作水深1000 m,压力负载为外水压10 MPa。考虑到材料本身存在缺陷和加工误差,设计取1.25倍安全系数[12],即12.5 MPa。

承压舱主要受水压和自身重量,将高压电源模块和低压电源模块安装舱底部固定座设为固定约束,外表面施加12.5 MPa压力,其受力和约束如图7所示。

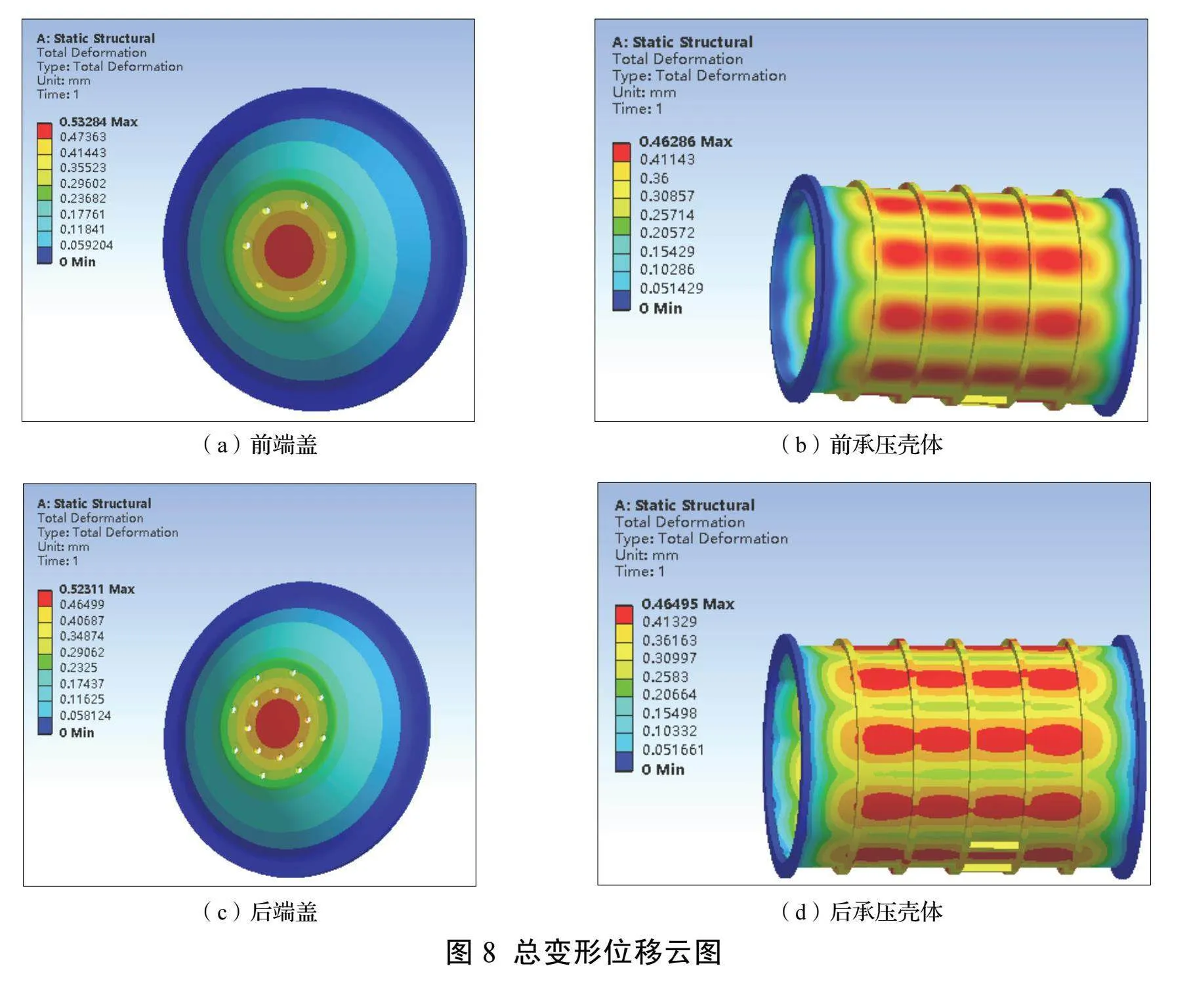

3.3 强度和刚度分析

运用ANSYS Workbench进行仿真计算,得出前后端盖、前后承压壳体的总变形位移云图和等效应力云图,结果如图8、图9、表3所示。可以看出,各部件最大等效应力均小于给定材料铝合金7050-T4的屈服极限405.0 MPa,强度和刚度均满足要求。

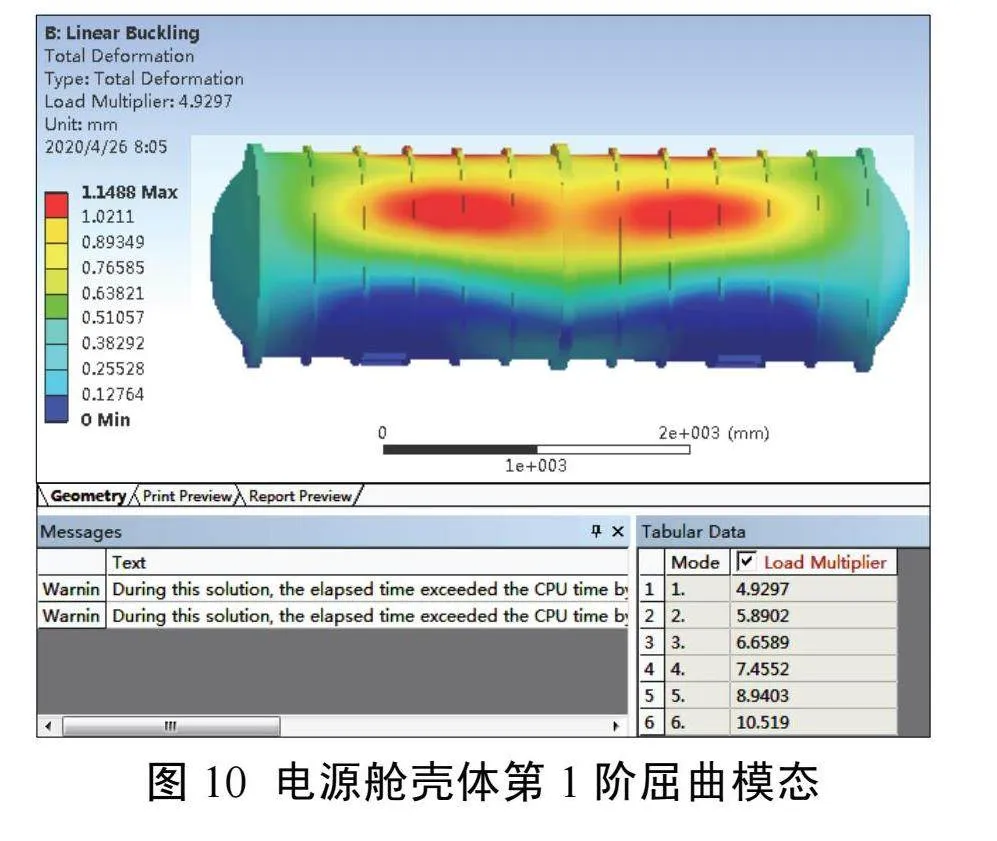

3.4 壳体屈曲分析

根据GB/T 150.1-2011[13],对于承受外压的容器,当直径与壁厚比值大于20时,屈曲失效很可能先于塑形垮塌失效出现。本承压舱筒体外径970 mm,壁厚20 mm,比值远大于20,为保证结构安全,需进行承压舱壳体装配后的线性屈曲分析计算。

通常情况下,结构的较低阶模态(一般为1阶)对应着结构较薄弱的抵抗能力,因此采用1阶对壳体弹性稳定性进行评估,在此基础上对模型6阶模态扩展,并进行特征值屈曲计算[14],结果如图10所示。可以看出,承压舱壳体第1阶屈曲载荷因子为4.9297,即在施加载荷(12.5 MPa)4.9297倍下,电源舱壳体结构才会发生1阶模态形式失稳。因此,承压舱壳体结构满足稳定性设计要求。

4 重要性能试验

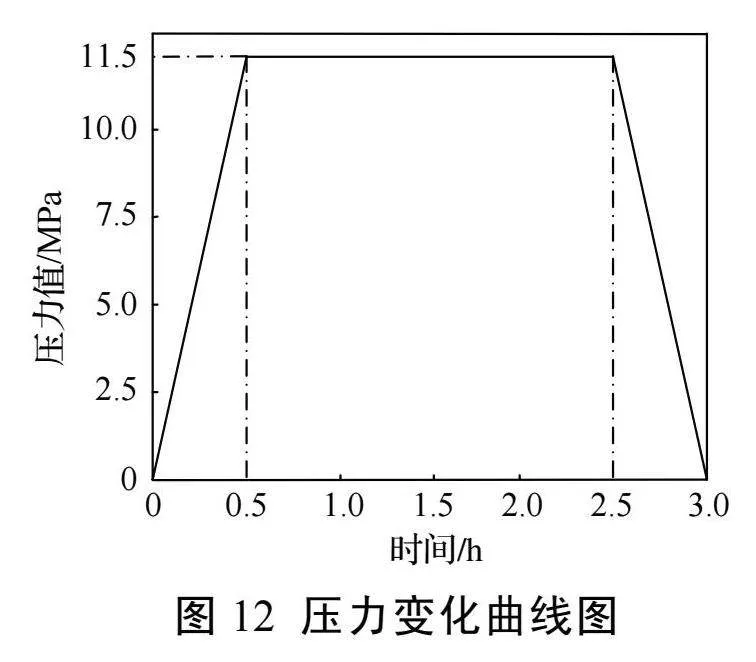

(1)耐压和密封试验

为验证承压舱的承压密封能否满足指标要求,对承压舱样机进行压力釜模拟深水外压试验,如图11所示。

缓慢升压至11.5 MPa,保压120 min,再缓慢泄压,压力变化曲线如图12所示,保压期间压力无明显变化。试验后检验承压舱无变形、破损,打开承压舱前后端盖,舱内无水,密封性能良好。

(2)温升测试

为验证承压舱的热传导能力,如图13所示,将电源模块装配至承压舱内,吊入水池中进行满功率测试,实时监控舱内各模块温度。测试结果表明:承压舱能够将热量及时传导出去,各电源模块最高温度稳定在90 ℃以内,无异常及损坏,满足使用要求。

5 结语

对深水电源承压舱结构、密封和散热进行设计,并通过有限元强度仿真分析及性能试验验证,得出如下结论:

(1)承压舱最大应力和变形均在材料屈服强度内,前后端盖和前后承压壳体均满足强度和变形要求;承压舱壳体第1阶屈曲载荷因子为4.9297,承压舱壳体满足稳定性要求。

(2)在外水压11.5 MPa下,承压舱样机壳体无变形、损伤和舱内漏水现象,验证了仿真计算方法的正确性。

(3)轴向端面密封结构适用于大尺寸承压舱,其相对于径向密封结构使得舱体装配和拆卸简单易行,节省了时间,提高了效率。

(4)电源模块产生的热量能够通过承压舱内十边形的每个底面及时传导出去,最高温度稳定在90 ℃以内,满足使用要求。该十边形结构具有较好的散热能力。

参考文献:

[1]罗天. 水下电磁场无线通信系统的仿真与实现[D]. 哈尔滨:哈尔滨工程大学,2022.

[2]李东梁. 海洋探测仪器承压舱的设计[J]. 机械研究与应用,2013,26(5):126-128.

[3]邓玉聪,褚伟. 水下机器人电子舱壳体的结构有限元分析[J]. 舰船电子工程,2019,39(7):221-226.

[4]易学平,毛磊. 深水承压舱密封结构设计[J]. 机械,2015,42(3):6-8.

[5]于彦江,张志刚,徐行,等. 深海耐压仪器舱的设计[J]. 海洋技术,2010,29(2):33-35.

[6]成大先. 机械设计手册 单行本 常用工程材料[M]. 北京:化学工业出版社,2004.

[7]樊智敏,李龙,王启林. 深海高压环境下O形密封圈密封性能分析[J]. 机械,2019,36(2):131-135.

[8]孙开元,郝振洁. 橡胶常用数据速查手册[M]. 北京:化学工业出版社,2021.

[9]常冠军. 橡胶常用数据速查手册[M]. 长沙:国防工业出版社,2011.

[10]中华人民共和国国家质量监督检验检疫总局,中国家标准化管理委员会. 液压气动用O形橡胶密封圈 沟槽尺寸:GB/T 3452.3-2005[S]. 北京:中国标准出版社,2006.

[11]买买提明. 艾尼. ANSYSWorkbench18. 0工程应用与实例解析[M]. 北京:机械工业出版社,2018.

[12]王心明,W. Z. 麦克. 工程压力容器设计与计算[M]. 北京:国防工业出版社,2011.

[13]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 压力容器 通用部分:GB/T 150.1-2011[S]. 北京:中国标准出版社,2012.

[14]仿真联盟. ANSYSWorkbench中文版超级学习手册[M]. 北京:人民邮电出版社,2023.