基于机器视觉的PET瓶坯缺陷检测系统设计

2024-10-25吴宇翔郑兆启石朴侍炳鉴张超李占勇王瑞芳徐庆

摘 要:针对PET瓶坯缺陷人工检测工作强度大、效率低等问题,基于机器视觉技术设计一套由检测组件、控制组件、输送机构组件以及剔除机构组件等组成的PET瓶坯检测系统。通过Halcon软件对采集的PET瓶坯图像采用中值滤波降噪、自适应阈值方法提取检测区域,并使用改进Canny算法进行缺陷检测。试验结果表明:PET瓶坯检测系统可完成对PET瓶表面黑点、划痕类缺陷检测,试验检测准确率可达97.4%,可以稳定识别不合格瓶坯。

关键词:瓶坯;机器视觉;阈值分割;改进Canny算子;缺陷检测

中图分类号:TP391.41" 文献标志码:A" 文章编号:1671-5276(2024)05-0255-04

Design of PET Bottle Preform Defect Detection System Based on Machine Vision

Abstract:Based on machine vision technology, a PET bottle blank detection system composed of detection component, control component, conveying mechanism component and eliminating mechanism component was designed to improve the high intensity and low efficiency of manual detection of PET bottle blank defects. Halcon software was used to extract the detection area of the collected PET billet images by means of median filter denoising and adaptive threshold, and the improved Canny algorithm was applied for defect detection. The test results show that the PET bottle blank detection system can complete the detection of PET bottle surface defects such as black spots and scratches, with the test detection accuracy as high as 97.4% and the cabability of stably identifying unqualified bottles.

Keywords:bottle preform;machine vision;threshold segmentation;improved Canny operator;defect detection

0 引言

随着饮料产业的快速发展,PET瓶因其美观、轻便、造型可塑、耐压强度高和可回收等优点[1],被广泛应用于饮料的无菌灌装生产线中。目前PET瓶的成型方式均为吹塑成型,瓶坯的质量直接决定了吹塑成型后的PET瓶质量。由于瓶坯生产以及运输过程中不可避免地会产生破损、黑点以及划痕等缺陷,所以在灌装生产线中对PET瓶坯缺陷的检测是不可缺少的。

目前瓶坯的缺陷检测主要由人工完成,存在检测效率低、漏检率高等问题。机器视觉检测技术具有高效率、高精度以及高稳定性等优点,在多个行业已经逐渐取代了人工检测作业[2]。近年来视觉检测技术在饮料行业的应用逐渐广泛。陆帆等[3]设计了一套基于机器视觉的PET瓶瓶盖检测系统,该设备采用3个相机进行拍摄,通过NCC匹配定位、边缘提取和模板检测等方法对无盖、高盖和外盖进行了检测。路云浩等[4]开发了一种瓶口自模板检测算法,使用全局阈值分割构造自模板,通过自模板匹配完成瓶口内外缺陷和贯穿缺陷等缺陷的检测。但是这些研究只针对灌装完成后饮料瓶瓶身或瓶盖进行检测,而灌装之前瓶坯质量检测研究较少。因此本文针对PET瓶坯黑点和划痕等缺陷的检测,设计了一种基于机器视觉的PET瓶坯检测系统,能够有效识别缺陷并剔除不合格瓶坯,提高生产效率。

1 检测系统总体方案设计

根据灌装生产要求,在瓶坯进入灌装生产线前,需对瓶坯进行稳定全面的图像采集和处理,将其中不合格的瓶坯提前剔除。根据检测需要,设计了一套PET瓶坯检测系统,该检测系统主要由检测组件、控制组件、输送机构组件以及剔除机构组件等组成。

检测组件由硬件和软件部分组成。硬件部分包括工业相机与可调光源。工业相机型号为MV-CA050-10GM,镜头采用MVL-MF0828M-8MP。由于PET瓶坯通透性好,在瓶坯一侧设置2个相机成一定角度进行拍摄,在另一侧设置背光源进行补光,即可完成对瓶坯表面的图像采集工作。检测组件软件部分通过图像预处理、图像分割和缺陷检测算法对采集图像进行检测。控制组件由西门子PLC构成,对剔除系统进行控制,并分别统计检测产品总数和不合格品数。输送机构组件由带凹槽附件的链式输送机构成,通过伺服电机驱动链条进行输送,实现瓶坯输送位置精准可控;同时保证瓶口以竖直朝上姿态进行输送。剔除机构组件由气缸和剔除推杆组成,通过气缸推动推杆将不合格瓶坯从输送机构上剔除。

总体工作流程为:生产线上通过输送机构依次将PET瓶坯输送到检测组件硬件所在位置,输送机构采用伺服驱动,可精准控制瓶坯输送速度及位置,确定拍照时间间隔,同时在瓶坯输送过程中直接进行图像采集。图像采集完成后,通过检测组件软件部分对瓶坯进行缺陷检测。合格瓶坯将通过输送机构进入下一步操作,而含有缺陷的不合格瓶坯将由剔除机构组件进行剔除。机械三维结构如图1所示。

2 检测算法

2.1 图像预处理

1)图像滤波

图像在采集输送过程中由于硬件和环境等因素会致使图像带有噪声,对图像进行滤波处理是必不可少的一个环节。目前常用的滤波方法有均值滤波、中值滤波、高斯滤波和双边滤波[5]等。

将几种滤波方式进行对比,为了更为直观地对比滤波效果,选取滤波处理后缺陷部位统一进行裁剪的图像如图2所示。通过对比这4种滤波处理后的图像,发现中值滤波和双边滤波处理效果较好。

由于主观观察具有一定局限性,引入峰值信噪比(PSNR)[6]和处理时间来客观评价图像的处理过程。测试10组图片得到的峰值信噪比平均值和处理时间平均值如表1所示,峰值信噪比数值越大,图像去噪效果越好,和原图像的失真越少。从结果可以看出,采用中值滤波处理后峰值信噪比最高,并且检测时间是双边滤波检测时间的1/3。综合考虑,最后选用中值滤波对图像进行去噪处理。

2)图像增强

实际采集图像的过程中图像质量会受到硬件设备影响,造成图像效果不好,从而导致无法完成检测任务。通过图像增强处理强化瓶坯图像的细节特征,提高后续区域提取和缺陷识别的准确性。通过灰度值线性变换将图像的灰度值按最大等比例增强,图像的灰度值达到最大255。增强对比度方法处理后,图像中灰度值高的区域有效提高灰度值,灰度值低的区域降低灰度值,从而使瓶坯图像的检测区域和缺陷部位更加明显。

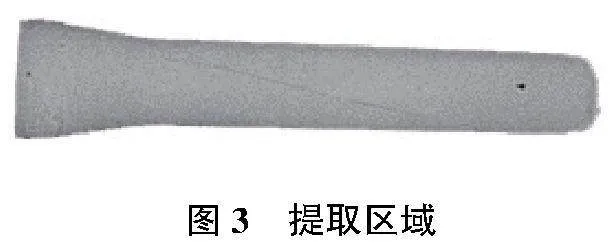

2.2 图像分割

图像预处理完成后,需将图像中瓶坯具体检测区域提取出来。由于透过瓶坯后光线强度改变,导致图像中瓶坯内部灰度值和背景灰度值不同,因此可以采用阈值处理方法进行图像分割。阈值处理方法中包括全局固定阈值法、自适应阈值法和最大类间方差法。需要分割提取出的区域如图3所示。为了更直观对比3种方法分割结果,将分割结果图像瓶颈处放大对比图,如图4所示。通过对比发现自适应阈值法分割区域更为完整,边缘效果最好。最终选取自适应阈值法对瓶坯图像进行提取。

2.3 缺陷检测

采用边缘检测算法对瓶坯检测区域进行检测。Canny算子[7]是目前常用的边缘提取缺陷方法。传统Canny算子通过人为设定高低阈值,其检测结果受阈值选择影响大。而缺陷的灰度存在不确定性,阈值选取过高会造成丢失边缘,阈值选取过低会造成出现伪边缘。本文提出一种改进的Canny算子进行检测。

针对传统Canny算法阈值选取问题,本文通过提取缺陷灰度进行自适应阈值选取。输入原图像,对原图像使用均值滤波进行平滑处理。通过比较原图像和平滑处理后图像的局部灰度值差异,将符合式(1)的点提取出来。

go≤gt-goffset(1)

式中:go原图像各点的灰度值;gt平滑处理后图像各点的灰度值;goffset为设定差异值。

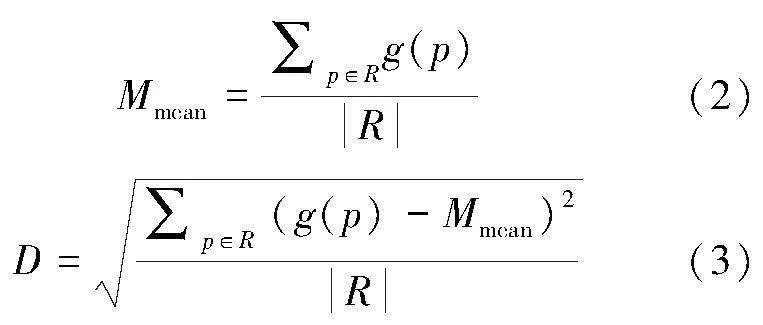

将提取出来的点进行形态学膨胀处理,完成对缺陷区域粗提取。再对提取区域灰度值进行计算,计算出此区域的灰度值方差。通过式(2)、式(3)计算得到区域灰度值方差D。

式中:R是区域;p是区域内的像素;g(p)为p点灰度值。

最终将所求灰度值方差作为Canny算子的高阈值进行处理。高低阈值选用比例一般为2.1~3.1,因此本文低阈值选用0.4倍高阈值处理。采用本文改进Canny算子对缺陷边缘进行提取后,运用形态学方法对缺陷边缘进行筛选。通过提取面积、圆形度、长径比和长度进行筛选分类并进行标记。

3 试验验证

本系统在Intel(R) Core(TM) i5-1135G7CPU,win10操作系统下运行。为了验证本文算法的有效性,第1组试验对传统Canny算子和本文改进后Canny算子的边缘检测效果进行比较。第2组试验针对缺陷检测效果进行测试。试验对象为PET瓶坯,其中带有黑点瓶坯100瓶,带有划痕瓶坯100瓶,合格瓶坯300瓶,进行500组试验验证。

3.1 边缘检测结果及分析

为验证改进后算法检测的优越性,试验中将本文改进算法和传统Canny检测算法进行对比,传统Canny算法采用高阈值为30、低阈值为10进行处理,本文改进后算法处理相同图像,得到的处理结果对比如图5所示。

通过对比图5(b)和图5(c)可以得到,传统 Canny 算子对黑点缺陷轮廓提取较好,但是容易受噪声影响,并且缺陷轮廓不够精确,出现多余边缘。通过对比图5(e)和图5(f)可以得到,传统 Canny 算子对于划痕缺陷提取边缘损失多,边缘不连续。本文提出的改进Canny算法能得到相对更加完整连续的缺陷边缘,轮廓提取更为精确。

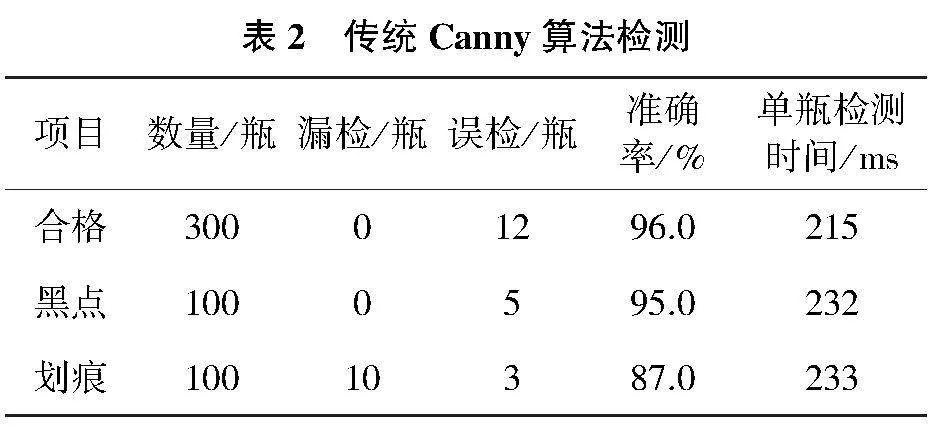

3.2 缺陷检测结果及分析

检测统计结果如表2和表3所示。对于黑点类缺陷检测,采用传统Canny算法检测和本文改进后Canny算法检测正确率均较高,这是由于黑点类缺陷灰度值较高,采用固定阈值也能提取缺陷;对于划痕类缺陷检测,使用本文检测算法相较于传统Canny算法检测准确率提高,因为划痕类缺陷形状大小不固定,深浅程度不同导致灰度值不固定。本文所采用检测方法比传统Canny算法所需检测时间大幅缩短,其原因是本文算法进行检测时所采用阈值为自适应阈值,检测边缘大幅度减少。

采用本文算法对试验样本总体检测准确率为97.4%,单瓶检测平均时间少于50ms,验证了该检测系统可以稳定识别不合格瓶坯,并且检测速度快,可以满足生产需要。本文算法不仅可以有效检测出缺陷,并且能得到相对完整的缺陷轮廓。

4 结语

本文基于机器视觉检测技术,设计一套完整的饮料PET瓶坯缺陷检测系统,检测系统包含检测组件、控制组件、输送机构组件以及剔除机构组件。软件方面通过中值滤波、图像增强和自适应阈值算法提取出检测区域,采用改进后的自适应阈值Canny算法进行缺陷提取,最终通过形态学方法筛选标记缺陷部位。试验表明:本文方法能有效对瓶坯黑点和划痕类缺陷进行检测,试验样本总体检测准确率为97.4%,并且单瓶检测平均时间少于50ms,表明该系统有较高的准确性并且能够满足饮料灌装行业生产速度的需要。

参考文献:

[1] 张健康,冯志华,陈岩松,等. PET瓶吹塑成型再加热阶段的研究进展[J]. 现代塑料加工应用,2020,32(5):60-63.

[2] 李萌,孙铁波. 基于机器视觉的食品包装缺陷检测研究[J]. 食品研究与开发,2016,37(24):125-127.

[3] 陆帆,陈从桂,谢宏威,等. PET瓶封装质量视觉检测系统的设计[J]. 仪表技术与传感器,2018(7):85-89.

[4] 路云浩,杨萌伟,张铫,等. 基于机器视觉的PET瓶口快速缺陷检测[J]. 组合机床与自动化加工技术,2020(1):64-66,70.

[5] 黄梦涛,连一鑫. 基于改进Canny算子的锂电池极片表面缺陷检测[J]. 仪器仪表学报,2021,42(10):199-209.

[6] 陈水酉,何炳蔚,李永凯,等. 基于机器视觉的安全气囊检测系统研究[J]. 机械制造与自动化,2020,49(4):158-161.

[7] 李健,刘孔宇,任宪盛,等. 基于自适应阈值的Canny算法在MRI边缘检测中的应用[J]. 吉林大学学报(工学版),2021,51(2):712-719.