AGC液压系统故障分析

2024-10-25杨跃武

摘要:通过对板带轧机AGC液压系统基本原理的介绍,结合现场设备使用维护中常见故障的处理经验,对AGC液压系统故障产生的原因进行分析,并提出相应的处置措施,以此来帮助技术人员在故障发生时进行快速判断和处理。

关键词:AGC液压系统;故障分析;故障处理

中图分类号:TF31 文献标志码:A 文章编号:1671-0797(2024)20-0062-05

DOI:10.19514/j.cnki.cn32-1628/tm.2024.20.014

0 引言

马钢冷轧厂酸轧生产线轧机由日本三菱设计制造,由四个机架组成,依靠分布在机架两侧的压上缸实现对带钢的厚度控制,其中AGC液压控制系统是其核心组成部分。近年来,轧机液压系统故障频发,影响生产效率,如何快速分析并处理故障,提高产线运行稳定性显得尤为重要。

1 AGC液压系统原理

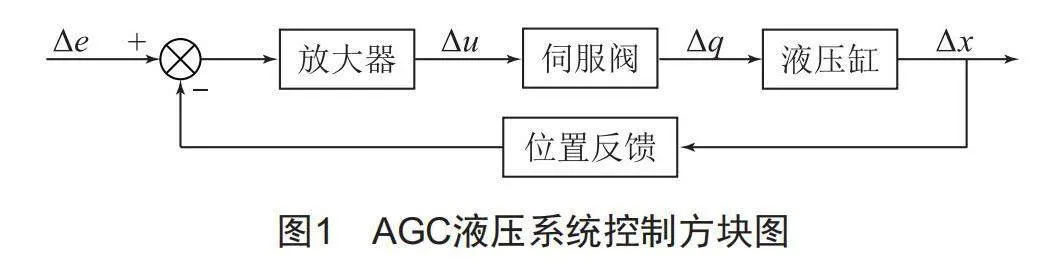

AGC液压系统是一个闭环控制系统,主要由放大器、伺服阀、液压缸和位移传感器组成[1],如图1所示。这些组件协同工作,通过伺服阀对液压缸的流量进行精确调节,从而控制液压缸的上下移动行程,以此来实现对轧辊辊缝值的调节。

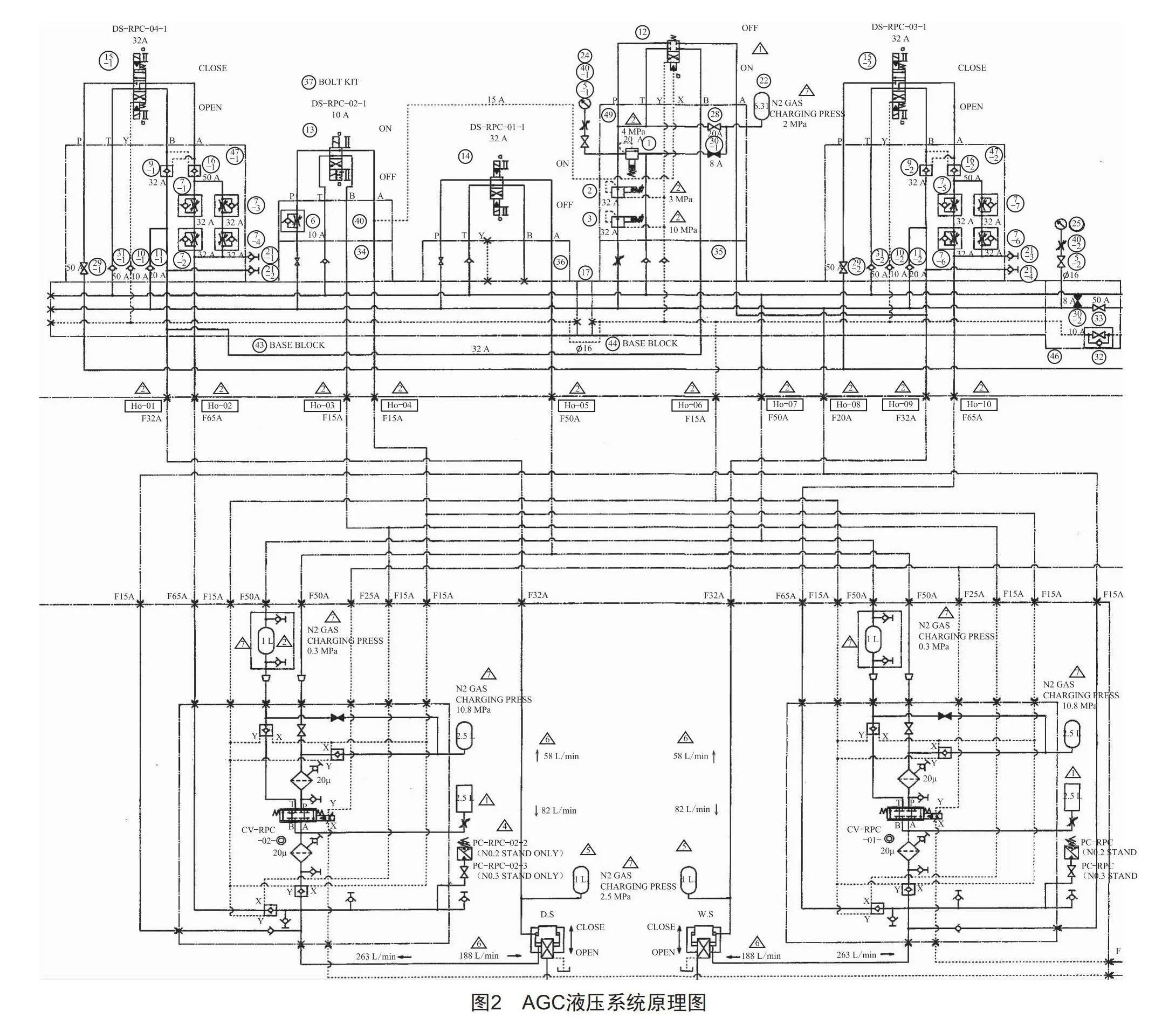

图2所示为液压系统原理图,其控制方式主要分为两类:1)轧制模式:高压油(20.6 MPa)经过先导电液换向阀、伺服阀进入液压缸无杆腔,而有杆腔压力则由一组二级减压阀控制在3 MPa,辅以小容量蓄能器稳压,进而实现对液压缸的高精度、稳定控制。2)旁通模式:低压油(6.9 MPa)由液压站叶片泵提供,通过两组大通径电液换向阀实现对液压缸的大流量供给,从而在轧机更换轧辊时能够快速响应。

2 常见故障分析与处理

2.1 液压缸位置超差

即液压缸给定位置与实际反馈位置不符,差值超出报警值(5 mm)。以生产线曾发生的故障为例进行分析:查看PDA曲线(图3),表现为液压缸反馈位置偏离给定位置呈持续上升或持续下降的状态,此现象多为伺服阀卡阻引起,由于阀芯卡死时所处位置不同[2],会造成系统持续给液压缸无杆腔供油或持续回油,从而产生液压缸持续上升或持续下降的情况。

通过对下线故障阀进行测试,根据流量特性曲线(图4),在给定电流信号-5~+5 A区间内,流量一直保持在28.8 L/min左右,说明阀芯开口度一直没有变化。

对伺服阀进行拆解检查,发现阀芯凸肩存在由颗粒物引起的划伤,如图5所示。

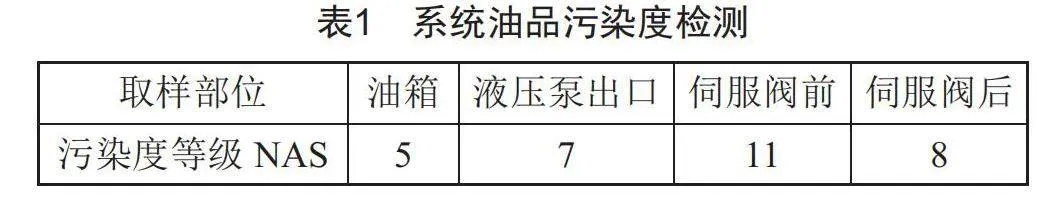

分别在系统油箱、液压泵出口、伺服阀前、伺服阀后进行油品取样分析,检测结果如表1所示。

从表1可以看到,伺服阀前油品污染度达NAS11级,超出伺服阀污染度使用要求(NAS7级),而油箱油品检测结果正常,由此可见,颗粒物产生于液压泵至伺服阀段,而该段回路中的颗粒物多为液压泵磨损产生,如果设置在泵出口以及伺服阀前的过滤器未能有效过滤,便会导致颗粒物进入伺服阀,造成卡阻。

处理措施如下:1)检查液压泵运行状态,及时更换存在异常磨损的液压泵。2)定期对伺服阀前油品进行检测。3)根据油品检测结果,对液压泵出口和伺服阀前的滤芯制定合理的更换周期。

2.2 压力低报警

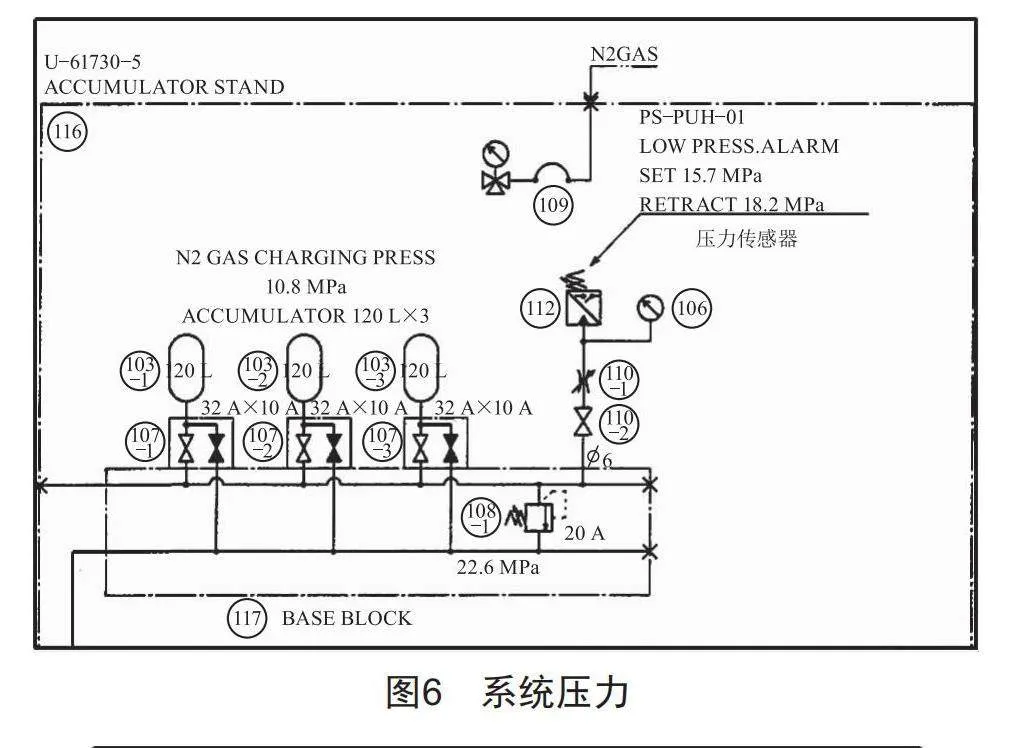

轧机液压系统高压调定在20.6 MPa,当压力低于报警值15.7 MPa超3 s时便会触发低压报警,如图6所示。

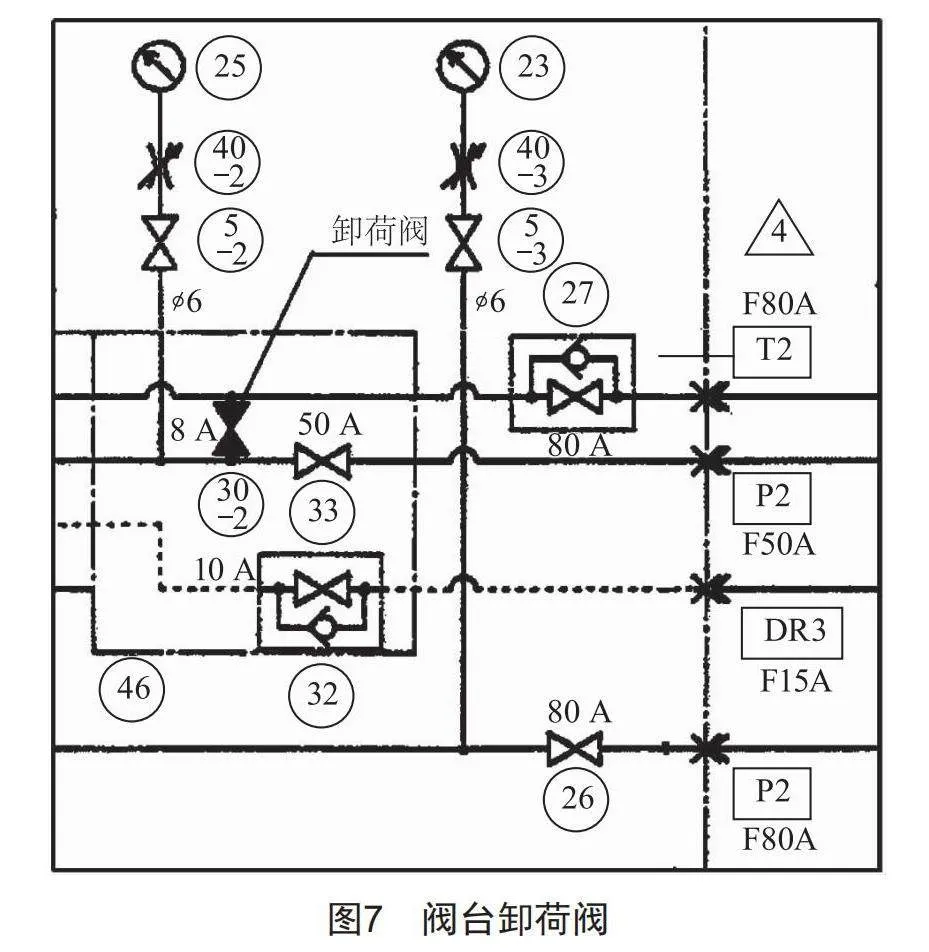

事故案例:某日轧机在检修结束后恢复生产的过程中,出现液压高压系统压力低报警,随后维护人员从液压站至各个阀台逐一进行排查,通过听声音及触摸管路的方法发现F3机架主阀台回油管存在大流量内泄,随即对该阀台各元件进行检查,发现卸荷阀未关闭到位,如图7所示,导致流量损失,引起系统压降,将该阀门拧紧到位后,压力恢复正常。

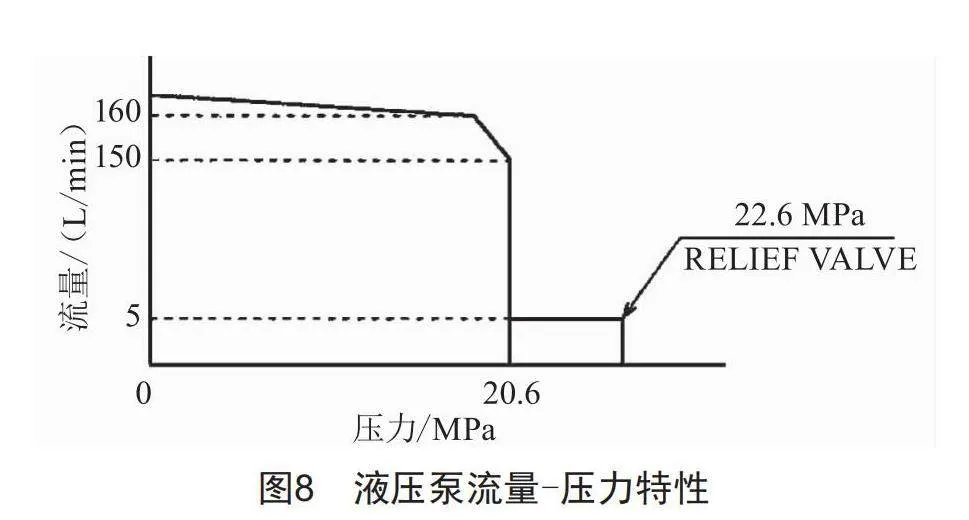

由在线液压泵的流量-压力特性曲线(图8)可以看到,当系统输出流量大于150 L/min时,液压泵的输出压力会随着流量的增加而降低,从而引发报警。结合现场常见故障现象,主要分为持续低压报警和瞬时低压报警两种情况。

2.2.1 持续低压报警

即系统压力一直低于设定压力,此类故障原因很多,如压力传感器故障、液压泵故障、系统存在外泄漏、液压阀溢流、液压缸内泄等等,需结合实际情况按照从外到内(外:可以直接观测和听到的设备状态;内:需通过触摸、测温、测压的方法才能检测的设备状态)、从动力源到执行元件的顺序逐一检查判断:

1)检查机械压力表示值,如果机械压力表显示正常,则可能是传感器连接管路松动、堵塞,或者传感器本身故障。

2)检查液压泵运行状态,是否存在振动、异响、漏油等情况。

3)检查油箱液位是否正常,检查系统回路是否存在外泄漏。

4)应检查泵出口溢流阀、蓄能器的卸荷阀和溢流阀以及阀台的溢流阀等是否存在异常内泄,可以通过听声音、触摸泄漏油管路、测温等方法判断,也可以通过逐个关闭阀台、阀组来锁定内泄回路[3]。

5)检查液压缸是否内泄,可以通过检查液压缸伸缩位置是否正常、液压缸设定压力是否正常以及连接液压缸的进出口管路是否存在异常循环油液来进行判断。

2.2.2 瞬时低压报警

即系统在正常运行状态下,当执行某些动作时,出现压力降低的情况,但当动作结束或短暂的3~5 s后,系统又恢复到正常压力。该种情况主要有两个原因:1)流量供给不及时,应检查液压泵工作状态以及蓄能器充氮压力是否正常。2)该动作回路存在泄漏,应检查液压缸是否内泄、溢流阀是否存在异常泄漏。

2.3 轧机振动

故障案例:某日轧机在正常生产过程中,F4机架出现高频振动,维护人员通过检查发现F4机架压上缸AGC阀台管路存在振动,且背压压力表处于高频摆动状态,随后对控制背压的减压阀进行调整,之后振动消除。

轧机AGC控制系统是一个复杂的机电液结合的闭环控制系统,如图9所示,包含液压控制系统、电气控制程序、液压缸位置反馈系统、轧辊传动系统。振动成因复杂,应结合实际情况分类排查。

2.3.1 液压控制系统

1)检查系统压力是否稳定,保证AGC阀台的供油压力以及液压缸背压稳定在设定压力,若存在压力波动,应及时检查系统中的蓄能器状态以及系统中是否存在内泄,如图10所示。

2)检查伺服阀和液压缸工作状态,保证其动态响应的稳定性,如伺服阀内泄大、伺服阀对中弹簧刚度变化、液压缸内泄、液压缸内壁损伤等都将影响系统稳定性。

2.3.2 电气控制系统

在电气控制系统中,应检查PID设定参数是否合理,积分环节设置不佳会引起系统超调振荡,所以应结合实际情况对PID进行检查调整来保证系统稳定性。

2.3.3 液压缸位置反馈系统

在AGC控制系统中,液压缸位置传感器作为闭环控制中的一环,它所反馈的数据的稳定性也将直接影响系统的稳定性,所以保证传感器的工作状态尤为重要,当传感器值出现尖峰值、位置变化斜率快等异常现象时,应及时检查更换传感器。

2.3.4 轧辊传动系统

轧辊传动系统不稳定也是导致轧机振动的重要原因之一,如轧辊转动不平衡、轧制速度波动等都会引起轧机振动[4]。针对轧辊转动不平衡的问题可以通过提高制造精度和安装精度的方法来减少振动;而对于轧制速度波动,可通过提高电机控制系统的稳定性和响应速度来减少电机速度波动对轧制速度的影响。

3 日常维护保养

液压系统故障产生的原因大多是基础维护不到位,所以应加强人员对设备的日常维护保养,以预防为主,才能降低设备故障率。

故制定以下措施[5]:1)定期对系统内的各个传感器进行检查和校准,确保其准确性和稳定性;2)定期检测油品状态,并制定相应的滤芯更换周期,保证油品清洁度;3)定期检查液压管路连接件、密封等部件,对于损坏的部件及时更换,定期对管夹进行紧固,减少因松动引发的泄漏;4)加强对液压泵、液压缸和伺服阀的维护和保养,及时更换损坏的部件;5)定期对液压系统蓄能器充氮压力进行检查,使其处于正常工作状态;6)加强对AGC控制系统的监控和调试,确保其各项设定参数、设备精度处于正常范围。

4 结束语

本文通过对轧机AGC液压系统原理的阐释,结合现场故障处理和维护经验,对常见故障原因的产生机理进行研究,并提出了相应的处理措施和建议,这些措施和建议可以帮助我们更加快速地判断和处理轧机液压系统故障,以及在日常工作中更具针对性地对设备进行维护,从而提高生产线的稳定性。由于轧机AGC系统涉及专业众多,控制原理复杂,液压故障类别多样,还需在今后的工作实践中继续深入研究,不断积累经验,提高设备维护技术水平。

[参考文献]

[1] 王春行.液压控制系统[M].北京:机械工业出版社,1995.

[2] 杨文海,王秉林,杨文香.包钢宽厚板AGC液压系统及故障诊断[J].包钢科技,2020,46(6):65-69.

[3] 尉文清,张树军.液压AGC的故障判断与消除[J].设备管理与维修,2008(2):22-23.

[4] 张飞.轧机振动及其耦合效应研究[D].重庆:重庆大学,2014.

[5] 吴鹏,杨文志.液压传动系统的运作原理和常见故障处理及维护[J].机电信息,2010(18):53-54.

收稿日期:2024-06-11

作者简介:杨跃武(1994—),男,安徽人,工程师,从事冶金行业液压设备管理和技术研究工作。