一种行间距可调的多行夹拔式胡萝卜收获机设计

2024-10-25林志伟江杰斌俞志远陈泽涵林权

摘要:因受制于多山地丘陵地貌,目前我国存在胡萝卜采收仍以人工为主,采收效率低的问题。鉴于此,提出研发一种行间距可调的多行夹拔式胡萝卜收获机,将夹拔装置模块化,通过自由移动拆卸夹拔模块,实现收获行间距可调,扩大农艺使用范围。该收获机通过手扶拖拉机提供动力,主要由拢缨部件、疏土装置、夹拔装置、往复割刀切缨装置、风机除缨装置、运输收集装置构成,集多功能于一体,并具有体积小、通用性强、结构简单、收获效率高等优点。

关键词:胡萝卜;小型收获机;多行收获;可调收获行距;往复切割

中图分类号:S225.7 文献标志码:A 文章编号:1671-0797(2024)20-0033-05

DOI:10.19514/j.cnki.cn32-1628/tm.2024.20.007

0 引言

我国的胡萝卜种植面积和收获总量均为世界第一,但其收获机械化发展程度低,受制于我国多山地丘陵[1-2],以及不同地区、不同人的种植农艺差异这两大因素,至今大部分地区仍采用人工采收的方式,效率低下[3-5]。本收获机设计出于对这两大因素的考虑,通过夹拔装置模块化实现收获行间距可调,克服种植农艺差异。收获机整体结构紧凑、体积小,适应各种地区,收获功能齐全,并且最多可一次性收获三行胡萝卜,收获效率高。

1 总体结构设计

本收获机采用夹拔模块同整机为一条直线的方式,切下后的缨子无法直接向后抛洒,故在夹拔装置末端加装挡板,再用风机提供风力吹除缨子。整机为纯机械组成,未使用电力驱动,动力由搭载了8.5 kW常州单缸风冷柴油机192F的手扶拖拉机提供,其结构如图1所示。

收获机以拢缨部件、疏土装置、夹拔装置、往复割刀切缨装置、风机除缨、运输收集这六大模块为主要框架,辅以其他零件构成,机体总长2 000 mm,宽1 200 mm,高1 600 mm,夹拔装置模块化设计,通过导轨滑块来实现行间距可调可拆卸。

2 可调夹拔模块结构设计

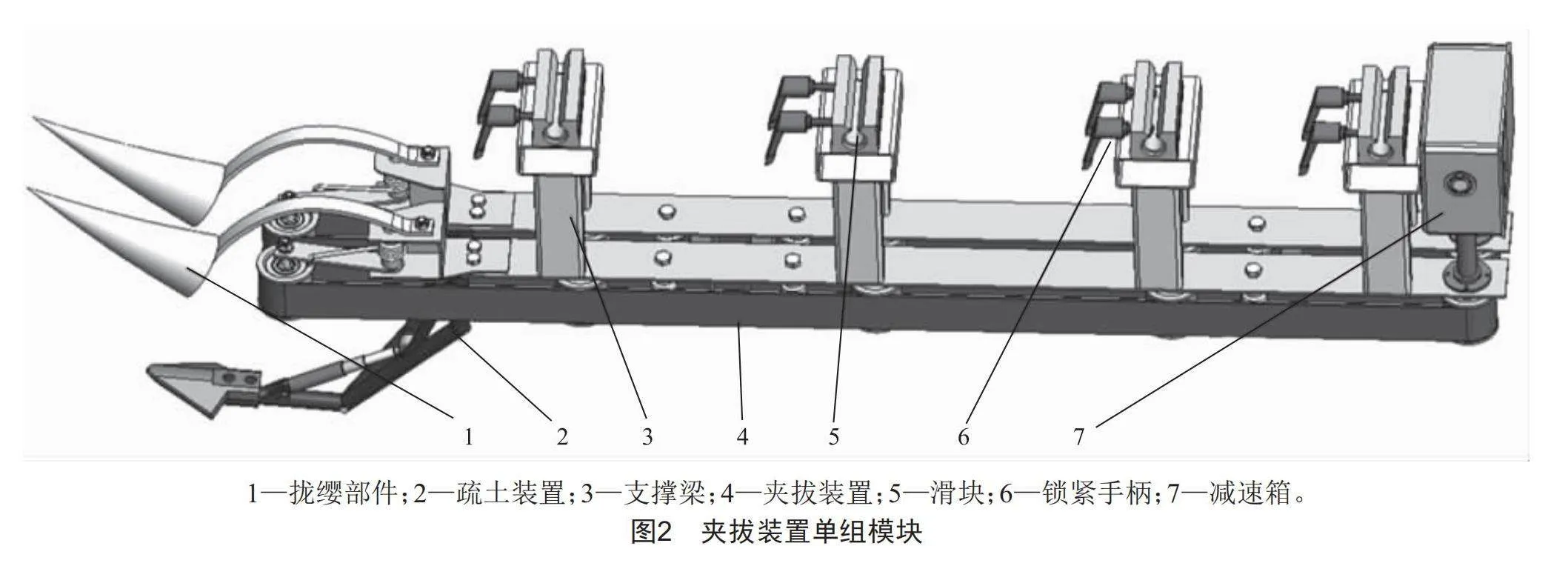

为实现多行夹拔间距可调,需将夹拔装置模块化,单组模块的整体结构如图2所示,其主要由拢缨部件、疏土装置、夹拔装置构成,对应拢缨、疏土、夹拔三大收获功能。

2.1 可调间距结构实现

将夹拔装置模块化,会遇到如何实现夹拔装置的移动、如何给夹拔装置提供动力,以及前轮压到旁侧未收获胡萝卜的问题,在此采用如下方法实现。

2.1.1 移动问题

通过使用圆柱导轨解决装置移动问题。圆柱导轨适用于精度要求不高、低速的场合,且在径向有较好的承载力,制造价格便宜,结合机架尺寸等因素,考虑采用SBR25导轨滑块装置,导轨长度比机架长度小约一个滑块,以便拆卸。并且滑块带有锁紧手柄,方便固定调整位置,如图3所示,支撑梁通过螺栓固连,滑轨移动,实现间距可调。

2.1.2 传动问题

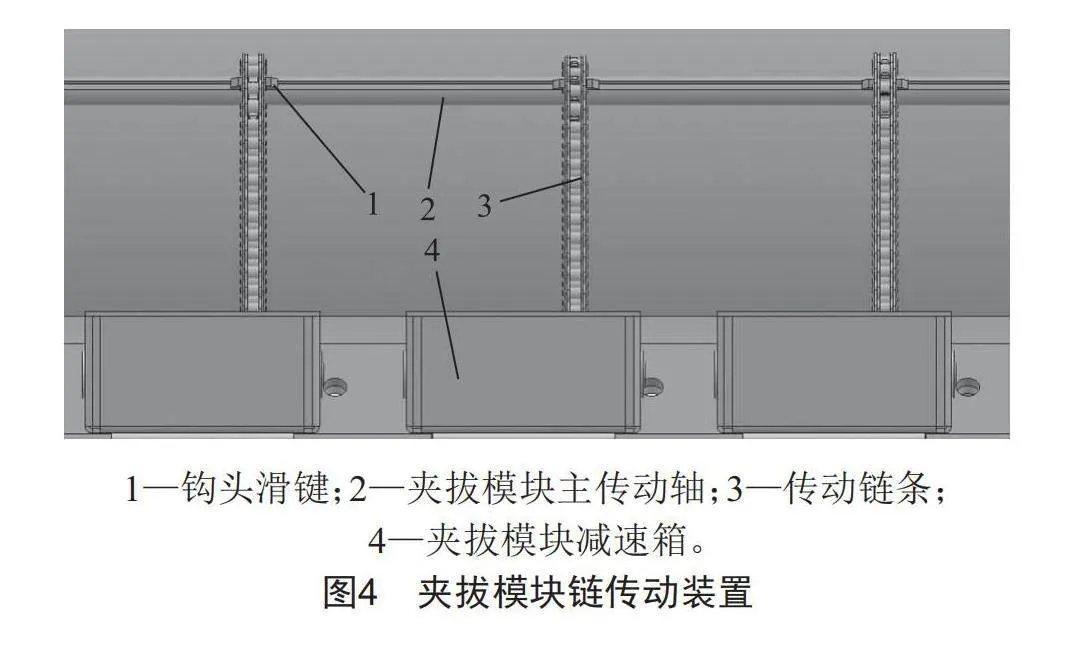

解决了移动问题后,需要考虑主动带轮提供动力并使传动部分能够移动。从能够进行远距离传动且传递较大力矩,便于拆卸和适应恶劣环境等因素综合考虑,选择链传动,其整体结构如图4所示,通过使用滑键将主动链轮安装于主传动轴上,以便进行滑移。

2.1.3 前轮距离问题

若前轮间距固定,则可能会压到近旁还未采摘的胡萝卜,所以需要能改变前轮间距的装置,在此使用充气万向轮,可以很好地解决该问题。

2.2 拢缨部件设计

夹持拔取式收获过程中,胡萝卜缨子与传送带接触产生摩擦力使其脱离土壤。由于胡萝卜生长环境复杂,缨子状态各异,且存在倒伏现象,若接触的缨子数过少,可能导致拔力不足或脱落,影响收获效率,因此加装拢缨部件至夹拔装置前端至关重要,如图5所示。

图5中拢缨器设计为类圆锥状,与胡萝卜茎点接触,减小摩擦,能有效聚拢缨子。最后通过调整螺栓可旋转和移动拢缨器,以调整敞口角度,适应不同缨叶茂密程度,提高拢缨效果。

2.3 疏土装置设计

胡萝卜在土壤中生长,受土壤紧密包裹和摩擦力影响,直接拔出时力度难以掌握,易导致漏拔或茎部断裂,而加装疏土装置可以很好地减少漏拔现象,即通过扰动土壤,破坏紧固结构,使胡萝卜在土壤中受到的摩擦和束缚减小,从而更易被拔出。

为便于疏土装置随夹拔装置移动,且考虑到强度问题,选择采用类三角支撑设计其结构。如图6所示,疏土装置主要由疏土铲、气弹簧、铲臂、支承架所构成。为了能承受更大的力,在拐弯处加了两个支撑杆,气弹簧通过销轴与铲臂和支承架相连接,再通过拉线来远程进行气弹簧的伸长/缩短控制,使得铲子能够抬升进行铲土作业,疏土铲通过螺栓与铲臂相连接,通过调节螺栓孔可微调入土深度。

2.4 夹拔装置设计

2.4.1 整体结构设计

拔取式胡萝卜收获机的核心是夹拔装置,其决定了胡萝卜能否被正确收获。整体的夹拔装置设计如图7所示,其由两条挠性回转皮带、拔持力自动调节装置、张紧装置、主动轮等组成。主动轮置于最后,动力通过减速器传递,出于对拔持力和长距离输送的考虑,在装置每边加装4个张紧装置,其中最前端的装置能自动调节拔持力大小。

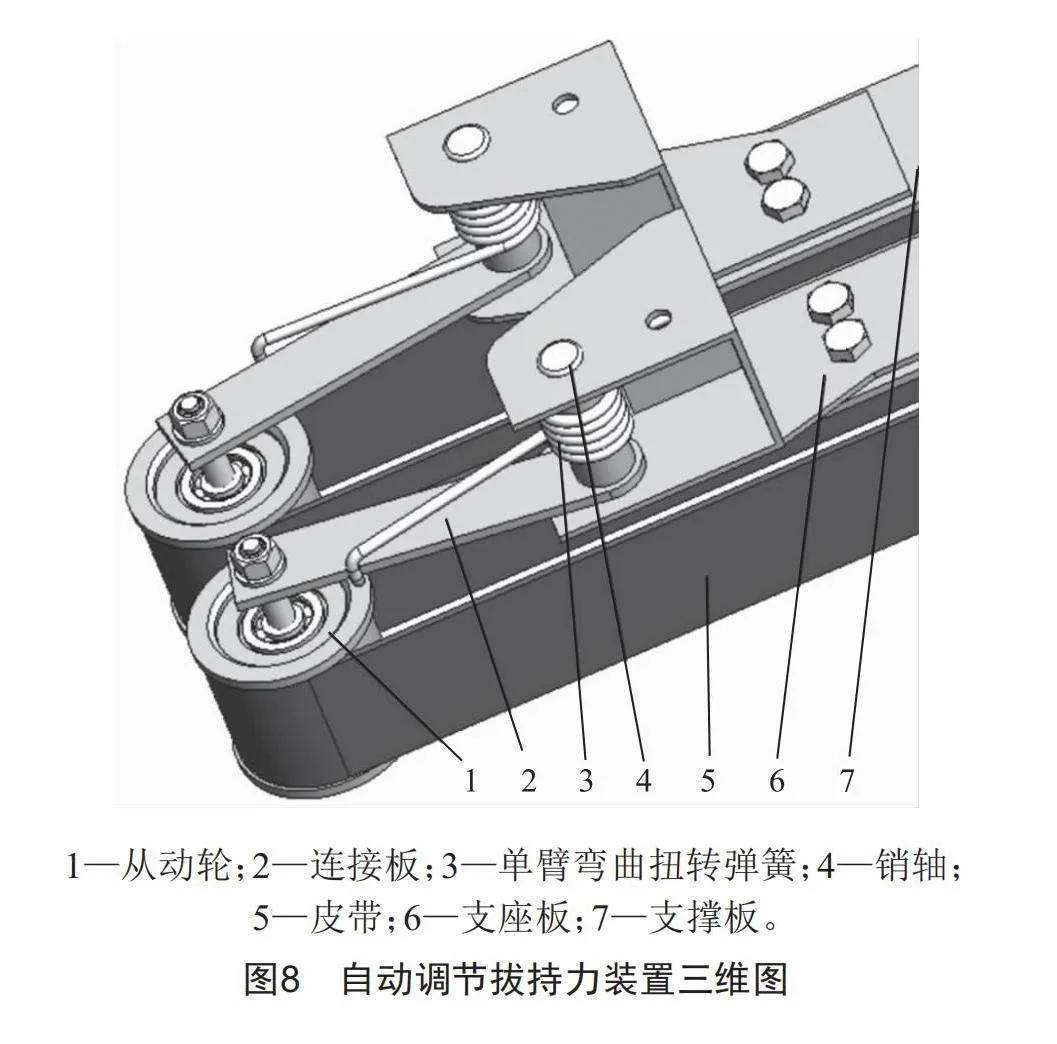

2.4.2 自动调节拔持力装置设计

皮带在拔取、运输胡萝卜过程中,单靠带轮与缨子之间的摩擦力是不够可靠的,需要对其进行张紧才能保证收获的可靠性。如图8所示,装置由连接板、单臂弯曲扭转弹簧、销轴、支座板组成,从动轮通过螺栓固定于连接板上,而连接板又由销轴连接于支座板上,为可以活动的部件,在扭转弹簧提供的转矩作用下向中心靠拢,当胡萝卜缨喂入夹拔装置时,缨子会撑开从动轮,而在作用力与反作用力下扭转弹簧提供的扭矩会将胡萝卜缨子夹得更紧,起到自动调节夹拔力的作用。

3 除缨运输模块机械结构设计

3.1 往复割刀切缨装置设计

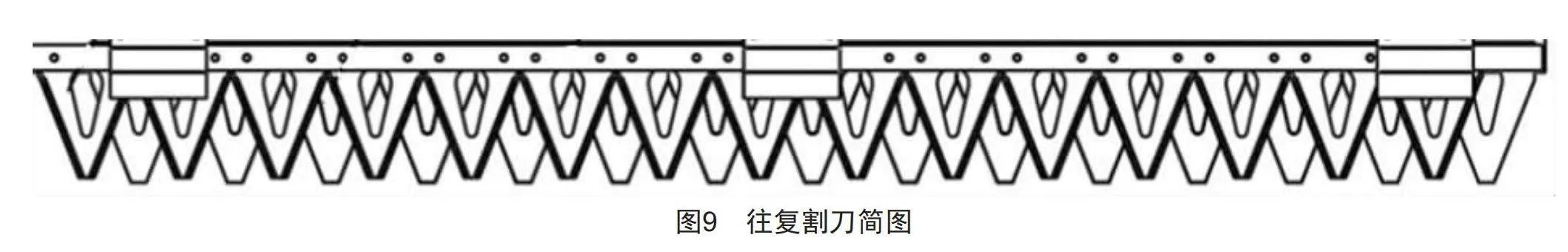

胡萝卜切缨装置市场主流设计分为两种:圆盘割刀式和拉拽式[6]。但本设计的切缨装置要能随夹拔装置移动,或者能一次切割多行,所以这两种对本收获机均不适用。常用的农业机械切割装置还有一种为往复切割式,其结构简单、工作可靠、切割质量好,并且结构紧凑,动力提供方式刚刚好符合本设计需求,故将其选为设计对象。

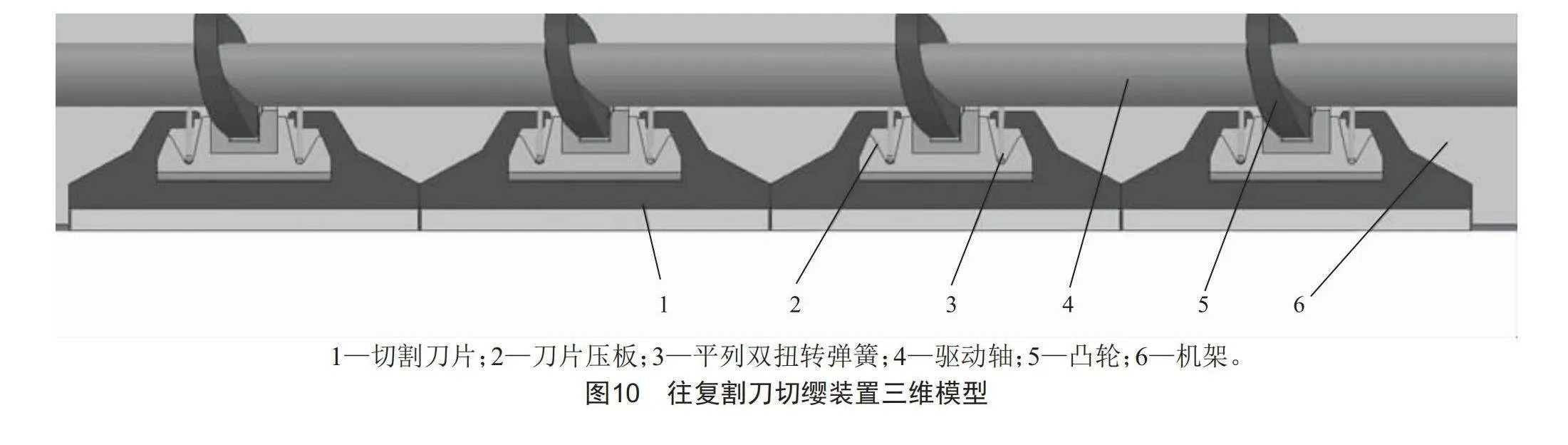

目前研究的往复割刀整体分为动定刀片,切割的物体处于两者缺口处,并在动刀片运动下进行切割,如图9所示。但胡萝卜茎较为粗壮,且受限于尺寸,并考虑到夹拔装置是移动可调的,故只能采用平口的切刀。本设计往复割刀切缨装置三维模型如图10所示。

由图10可知,光滑平板通过螺钉固联于机架上,切割刀片被压板通过扭转弹簧紧紧压附在光滑平板上,限制了垂直方向上的位移,保证其不脱离。驱动轴旋转带动凸轮旋转,每当驱动轴旋转一圈,切割刀片就在凸轮提供的横向推力作用下进行一次左右位移,进行切割。考虑到过长的刀片不易生产和拆卸维修,故将其分为四段,更换刀片时只需将弹簧抠出机架上的凹槽,即可取出更换刀片。

3.2 鼓风机除缨装置设计

由于整体设计为一条直线式,切缨装置切下的缨子无法直接向后端抛洒出去,故在夹拔末端加装了隔挡装置,并于一侧安装波纹管,通过鼓风机提供风力,将切下的缨子吹至另外一侧,整体结构如图11所示。

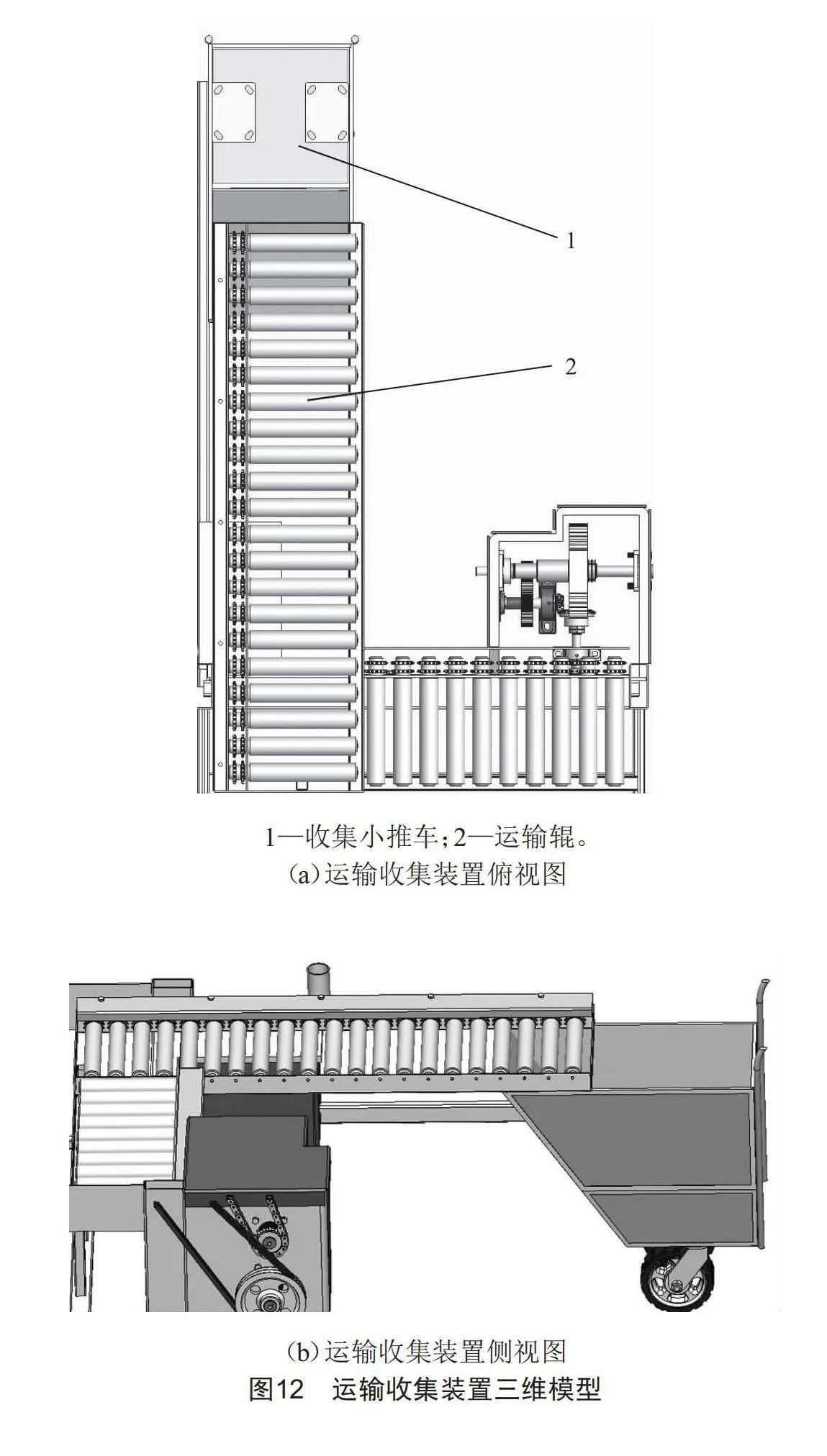

3.3 运输收集装置设计

如图12所示,运输装置采用L型运输辊装置,通过减速箱提供动力,传输辊为双链轮的标准件,装置的末尾为收集小推车,与机架相连。为保证胡萝卜不从辊的缝隙中掉下,选取的辊直径为50 mm,两个辊之间的中心距离为70 mm,即缝隙距离为20 mm,而正常生长的胡萝卜直径在30~40 mm不等,故不会掉落。由于其运转速度需要同整机行进速度相适应,故取辊的线速度V辊=1.2V进。由于同一时间所运输的胡萝卜数量不会很多,一般在10~20根,而一根胡萝卜的重量仅为150 g左右,故对辊产生的载荷不会很高,无须校核。

4 结束语

本课题组研发了一种行间距可调的小型多行夹拔式胡萝卜收获机,通过手扶拖拉机提供动力,主要由拢缨部件、疏土装置、夹拔装置、往复割刀切缨装置、鼓风机除缨装置、运输收集装置等构成,收获机的整个工作流程为:作业前,操作人员先通过导轨滑块将夹拔模块调到合适位置后启动机器,在行进过程中位于最前端的拢缨部件将分散倒伏的胡萝卜缨子聚拢,同时下方的疏土装置疏松土壤破坏胡萝卜和土壤的紧固结构,而稍后到达的夹拔装置将胡萝卜拔出并往后运输,往复割刀切割使缨果分离,切除的缨子被风机吹落,而胡萝卜则落至传输辊上,最终运输至可分离推车中。该收获机集拢缨、疏土、夹拔、切缨、除缨、运输收集功能于一体,实现了高度自动化,具有很好的市场推广使用价值。

[参考文献]

[1] 袁庆,石卉.胡萝卜栽培技术[J].新农业,2023(23):14-15.

[2] 马源.萝卜种植技术[J].青海农技推广,2019(1):29-30.

[3] 范维.小型自走式白萝卜收获机关键部件设计与试验研究[D].贵阳:贵州大学,2022.

[4] 韩凤.双行拔取式胡萝卜收获机设计研究[D].哈尔滨:东北农业大学,2012.

[5] 关睿.胡萝卜联合收获机仿生单圆盘式对顶切割装置设计与试验[D].哈尔滨:东北农业大学,2020.

[6] 曾功俊.胡萝卜缨子的力学特性及拉拽式收获部件研究[D].杭州:浙江理工大学,2016.

收稿日期:2024-06-12

作者简介:林志伟(2004—),男,福建福清人,研究方向:机械设计制造。

通信作者:林权(1980—),男,福建福州人,硕士,教授,研究方向:机械设计制造。