弹性全模突风动载荷风洞试验技术研究

2024-10-24赵冬强杨智春于金革曾宪昂黄国宁

摘要: 目前,欧美等世界主要航空大国已经具备较为成熟的突风风洞试验技术,但中国突风风洞试验技术相对落后,特别是缺少大型风洞全机级突风试验装置和相关技术。本文研制了突风发生器、五自由度支撑系统和全机弹性模型,并进行了全机模型突风动载荷风洞试验验证。试验结果表明:突风流场稳定,叶片两端与风洞中心位置突风速度偏差小于25%;全机支撑系统支持刚度小而稳定性好,能够满足突风动载荷试验模型悬挂要求;采用非均匀突风场仿真计算结果与风洞试验实测结果接近,翼根弯矩误差小于15%,翼尖过载绝对值误差小于0.2g。

关键词: 风洞试验; 突风发生器; 悬挂系统; 弹性全模; 突风动载荷

中图分类号: V211.7 文献标志码: A 文章编号: 1004-4523(2024)10-1775-08

DOI:10.16385/j.cnki.issn.1004-4523.2024.10.016

引 言

突风动载荷是飞机飞行过程中经常遭遇的典型动载荷问题。飞机可能在严重的突风环境中由于超载而损坏,而普遍情况下的中等突风则是飞机结构疲劳损伤的主要来源[1]。随着翼展的提高和碳纤维等新材料的广泛使用,机体结构的柔性不断增大,弹性模态固有振动频率逐渐降低,突风更易激起机翼等部件的低阶弯曲振动,导致机体结构承受很大的附加动态载荷[2]。目前,突风载荷工况已经成为大型运输类飞机结构强度设计必须考虑的载荷工况,弹性机体突风动载荷的高精度预测对飞行安全和飞行品质有着非常重要的影响。

现代飞机设计通常利用主动控制技术来控制操纵面偏转,进而改变气动力的分布从而抑制飞机在突风环境中的机体响应,达到降低机体载荷、提高乘坐舒适度和延长疲劳寿命[3]的目的。美国从20世纪60年代起就开始进行突风动载荷减缓设计和试验验证工作,已经发展了比较成熟的突风风洞试验技术,一些飞机上也已经开始采用突风动载荷减缓控制技术,如美国在B‑52,C‑5A,L1011‑55等飞机上采用突风动载荷减缓控制技术完成了飞行试验验证工作[4‑8],而现代大型民用飞机,如波音B787和空客A380等均成功应用了突风动载荷减缓控制技术[9]。

中国在突风动载荷风洞试验技术研究方面起步较晚,20世纪80年代,北京航空航天大学等高校开始开展突风动载荷和减缓控制及相关风洞试验技术的研究[10‑11]。进入21世纪,随着民机产业的爆发性发展,突风动载荷减缓技术的应用需求在工程型号研制中逐渐显露出来,出现了研究热潮[12‑15]。目前中国突风动载荷减缓技术的成熟度还不高,主要还是集中在方法研究和理论验证方面,而且已有方法的突风动载荷减缓效果和适用性并不理想,只是在某些速度和某些频率下的个别目标减缓量较大,无法实现宽频域突风场所有关心参数的减缓。

目前,中国低速风洞突风试验技术已经得到了一定的发展[16‑17],对于部件级突风动载荷风洞试验开展了较多的探索和研究,但是在全机突风动载荷风洞试验方面,积累还是较少,也缺少相应的大型风洞突风试验设备。因此,迫切需要研制一套能够满足未来型号设计和试验验证要求的大型低速风洞突风试验装置,并开展弹性全模突风动载荷风洞试验技术研究。

1 突风发生器研制

1.1 突风发生器结构设计

为了得到满意的突风流场品质,在突风发生器设计时需综合考虑风洞的几何参数、流场特性、风洞结构以及突风发生器性能需求等。在构型选择上需考虑风洞特点、阻塞度要求、空间限制、安装要求等。在结构设计上需考虑刚度、强度、疲劳及可靠性要求。特别要重点解决叶片更大刚度和更小质惯量之间的矛盾,这样才能提高叶片弹性模态频率以避免与试验模型和风洞洞体产生共振现象。此外,叶片和驱动/传动机构在使用过程中要承受高频运动所产生的交变动载荷,零部件易发生疲劳失效,设计时需重点关注。另外,突风发生器的设计还需综合考虑洞体因素的影响,要进行突风发生器‑洞体的流固耦合稳定性分析,并避免突风发生器与洞体的频率与突风场耦合。

世界上现有风洞普遍采用叶栅式突风发生器,为了保证运动同步性,主要采用连杆机构或凸轮机构来驱动[18‑19]。这种驱动形式由于传动机构环节多,突风发生器工作时振动响应大、系统共振点多、可靠性差,大大限制了试验能力可用频率。为了提升试验可用频率范围,这里采用单个叶片独立驱动的方案以减少传动环节,并通过联合控制系统来保证运动的同步性。

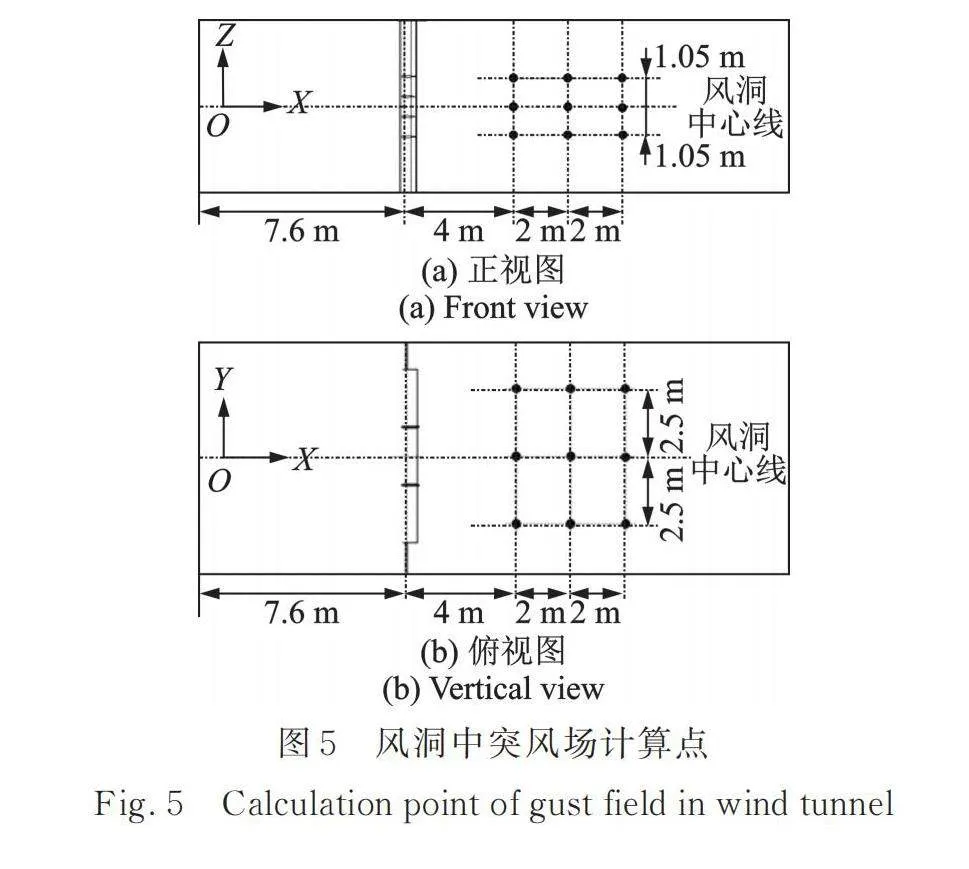

考虑大型风洞的几何尺寸,突风发生器的叶片翼型采用NACA0015,该翼型失速攻角大,翼型空间大,适合硬件安装。叶片结构采用复合材料结构,在设计过程中进行了复合材料铺层数和铺层方向的优化设计,最终使叶片满足刚度和强度等综合设计要求。考虑到风洞宽8 m以及模型展长70%的限制要求,叶片展长设计为6 m,且为了便于加工制造及风洞安装,将叶片沿展向分为3段,每段长度为2 m。同时为了提高叶片刚度,在叶片对接处设计了2个竖向支撑,具体结构形式如图1所示。

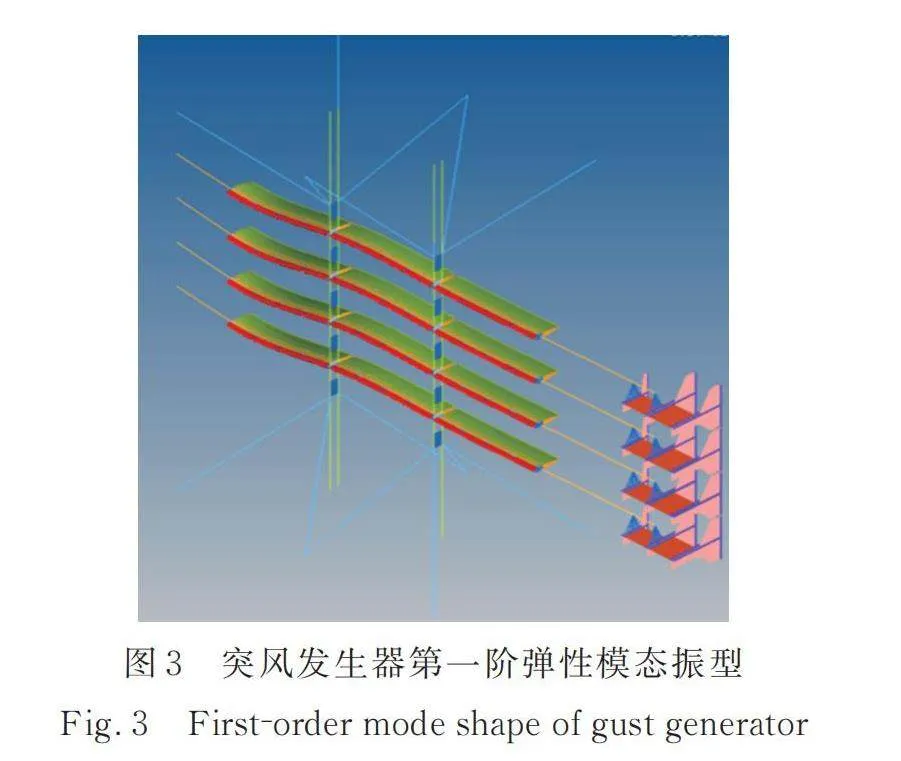

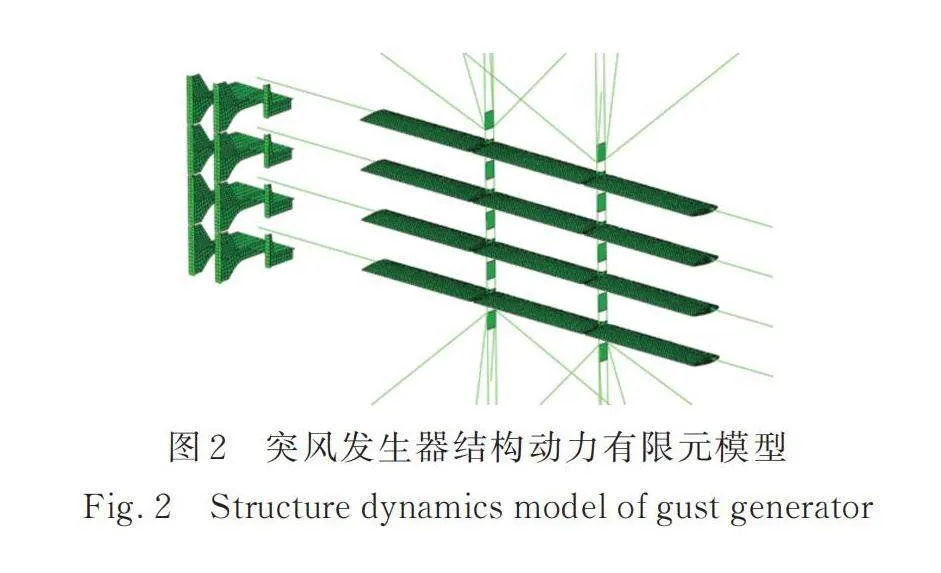

根据突风发生器结构参数建立包含竖向支撑以及4组叶片的结构动力学有限元模型,如图2所示。叶片蒙皮、肋采用正应力板单元模拟;叶片主梁及竖向支撑采用梁单元模拟;填充泡沫采用体单元模拟;钨粉配重采用集中质量单元模拟;质量单元与结构的连接、主梁与肋的连接以及叶片与竖向支撑的连接采用刚体单元。在叶片两端通过旋转轴支撑,放开轴向旋转自由度,竖向支撑上、下两端采用固支约束。采用MSC.Nastran软件中Lanczos法进行固有振动模态分析,其中第一阶弹性模态频率为23.5 Hz,振型如图3所示。突风发生器结构固有频率远高于突风频率设计指标10 Hz,避免了共振。

1.2 突风发生器流固耦合分析

在结构动力学有限元模型基础上,需要仿真计算突风发生器的刚体运动和弹性变形运动。通过动网格技术可以实现叶片表面弹性变形运动的模拟。而对于叶片整体的刚体运动,可采用的方法包括动网格法、滑移网格法和嵌套网格法[20‑22]。动网格计算需要局部网格的变形,而突风发生器叶片和其支撑结构之间的距离非常小,叶片又需要与支撑结构之间产生相对旋转运动且旋转幅度非常大,因此仅使用动网格技术很难实现。滑移网格方法对网格尺寸和时间步长有严格要求,并且滑移边界需要包含整个计算物面且不能相互干涉,而突风发生器叶片间的尺寸不满足建立滑移网格的要求,因此无法采用滑移网格方法实现对叶片刚性运动的模拟。

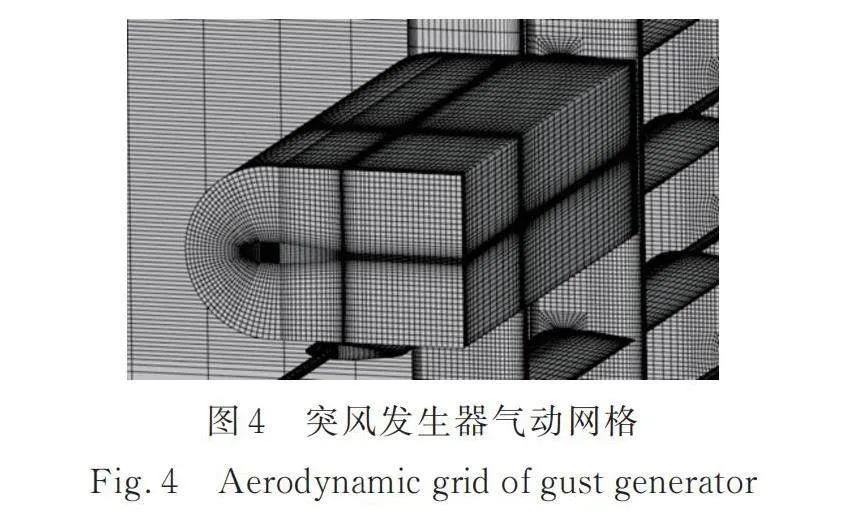

嵌套网格技术将复杂的流动区域分成几何边界较为简单的子区域(一个背景网格和多个前景网格),各个子区域中的计算网格独立生成,彼此存在重叠关系,流场信息通过插值在重叠区边界进行匹配和耦合。因此,需要插值计算的网格只需包围物面且对形状无要求,每个区域均可生成高质量网格。对于复杂轮廓加多体相对运动的问题,尤为适合采用嵌套网格技术。通过几何外形拓扑关系,绘制六面体网格,网格数量共计1500万,网格质量0.3以上,建立的突风发生器嵌套网格如图4所示。从图中可以看到,所绘制的计算网格从正交性、网格尺度、疏密变化等均可以满足计算要求。

采用嵌套网格技术建立突风发生器叶片及风洞洞体结构内部流体计算网格,其中突风发生器的叶片和转轴为前景网格,风洞洞体内部为背景网格,通过结合嵌套网格技术以及刚性动网格技术对由叶片偏转形成的突风流场进行数值仿真。同时,对初始状态的结构模态进行坐标变换,得到叶片不同偏转角下的结构模态。

在此基础上,采用CFD/CSD时域松耦合求解算法,在突风发生器叶片所在的前景网格上采用动网格技术实现壁面边界弹性变形的模拟,其中CFD/CSD数据交换和动网格通过径向基函数(RBF)方法进行一体化实现。在每一个时间步内,首先求解前景网格刚性运动产生的网格位移,然后再求解叶片弹性变形产生的网格位移,两者叠加,从而实现叶片的刚性‑弹性耦合运动的求解。其中,每一步的刚性网格运动均是基于初始网格进行求解,而每一步的弹性变形是根据这一步的刚性网格变化后的位置和坐标变化后的模态进行求解。

通过CFD/CSD时域耦合求解,计算突风发生器的结构动态响应以及试验段内突风流场变化,分析结构动态响应特性以及突风发生器的弹性效应对突风流场品质的影响。

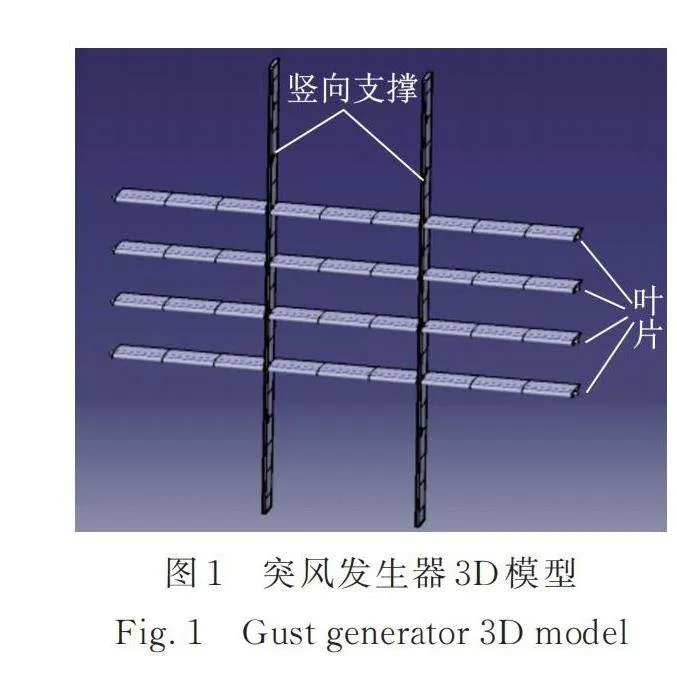

风洞试验段尺寸为8 m×6 m×20 m,突风发生器叶片水平放置于试验段上游距入口7.6 m处,采用电机驱动叶片阵列正弦偏转。在突风发生器下游设置27个计算点,用于监控该处Z方向突风速度的变化,具体坐标如图5所示。

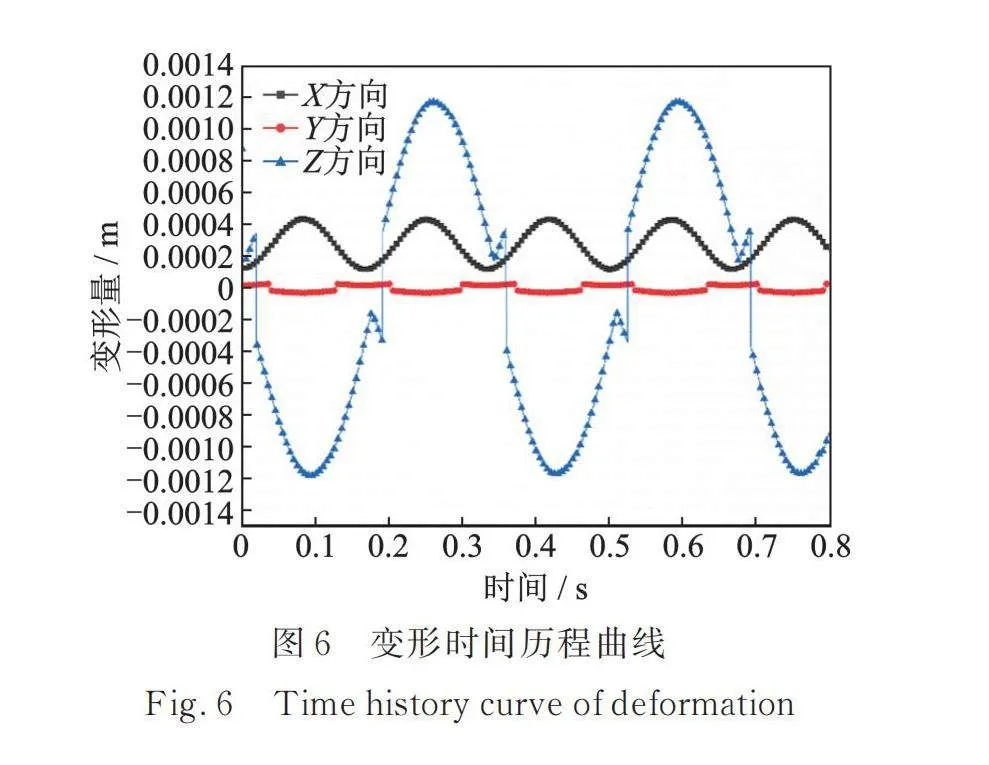

突风发生器整体变形最大值(三个方向)随时间变化曲线如图6所示,在一个叶片转动周期内,所有叶片的最大弹性变形量不超过1.2 mm。沿Z方向的变形占主导地位,呈现出非正弦型周期变化,这是因为这里统计的是所有叶片的最大变形,每一时刻最大变形所处的坐标不一定相同。沿X方向的变形几乎不会小于0,并且周期是Z方向变形的一半,这是因为X方向的变形所需的力为空气阻力,而阻力在X方向的分量一直为正。Y方向的变形可以忽略。

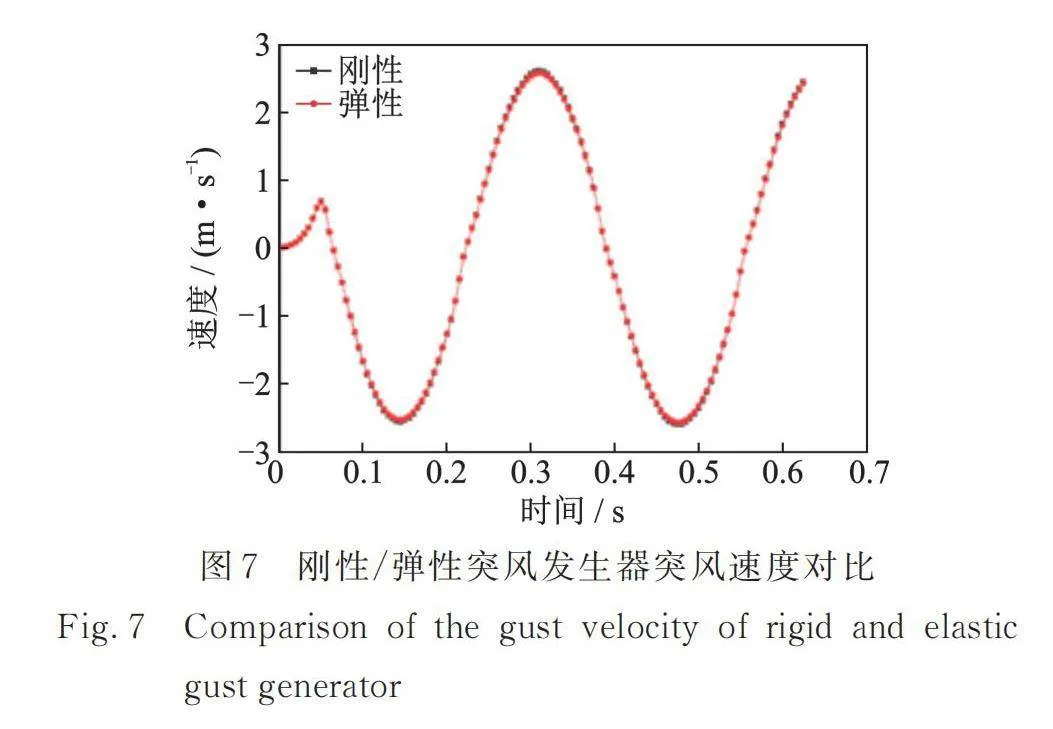

由于突风发生器在工作过程中弹性变形小,因此对产生的突风剖面影响也很小,突风幅值会略微减小,而突风频率基本不变,如图7所示,将叶片作为刚性结构而不考虑弹性变形与考虑叶片弹性变形所产生的突风剖面形状基本一致。

1.3 风洞实测突风场

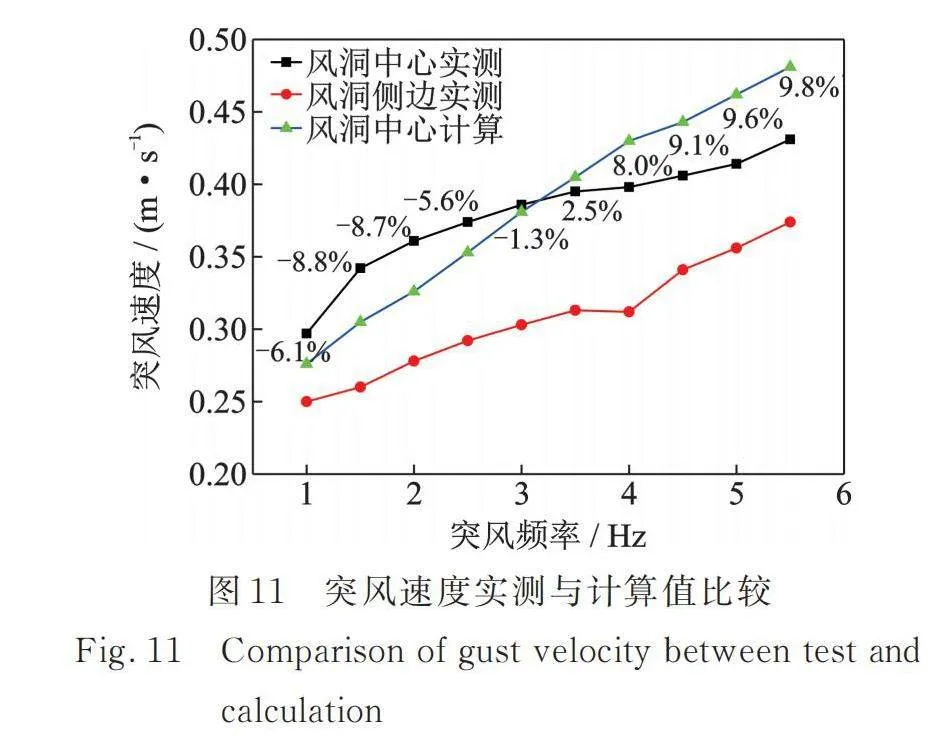

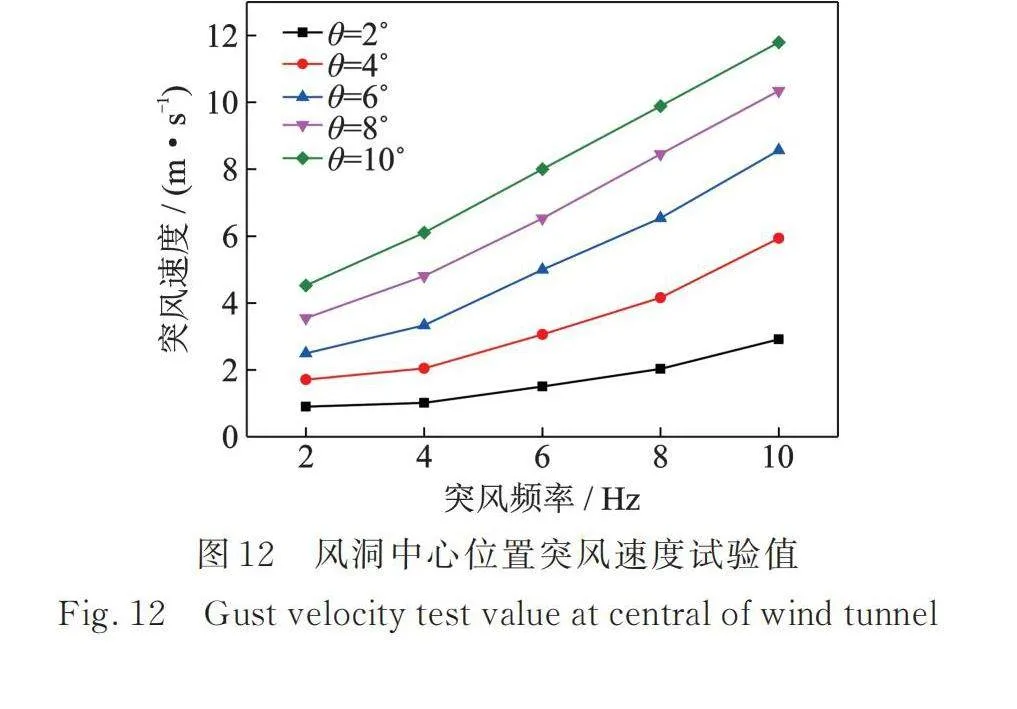

根据设计的突风发生器叶片和支撑装置形式,生产制造了相应的结构件,如图8所示;并在风洞中进行了安装调试,通过控制系统给电机发送指令来驱动叶片按照设定的频率和角度摆动。其中叶片摆动角度的偏转规律可以设置为正弦波、阶跃波或三角波等,从而产生相应形态的突风场。通过烟流激光手段显示了突风流场,如图9和10所示,叶片按照不同的规律摆动可以产生形态稳定的正弦波形突风和三角波形突风。来流速度为20 m/s,叶片摆动幅度为2°时,五孔探针测得的突风速度和仿真计算突风速度值对比如图11所示。由于突风发生器中间竖向支撑和结构间隙等对气流的影响,以及各叶片独立摆动频率之间的微小差别等因素,会导致实测突风速度与计算值之间有一定偏差,目前实测突风速度与计算值相差小于10%,叶片两端与中心位置突风速度相差小于25%,远优于俄罗斯T104风洞[23]。在风速为40 m/s情况下,叶片不同频率和偏转角度下风洞中心位置实测突风速度如图12所示,最大突风频率可达10 Hz,最大风速为12 m/s,能够满足工程单位的需求。

2 全机模型悬挂系统研制

2.1 五自由度双索悬浮支撑系统

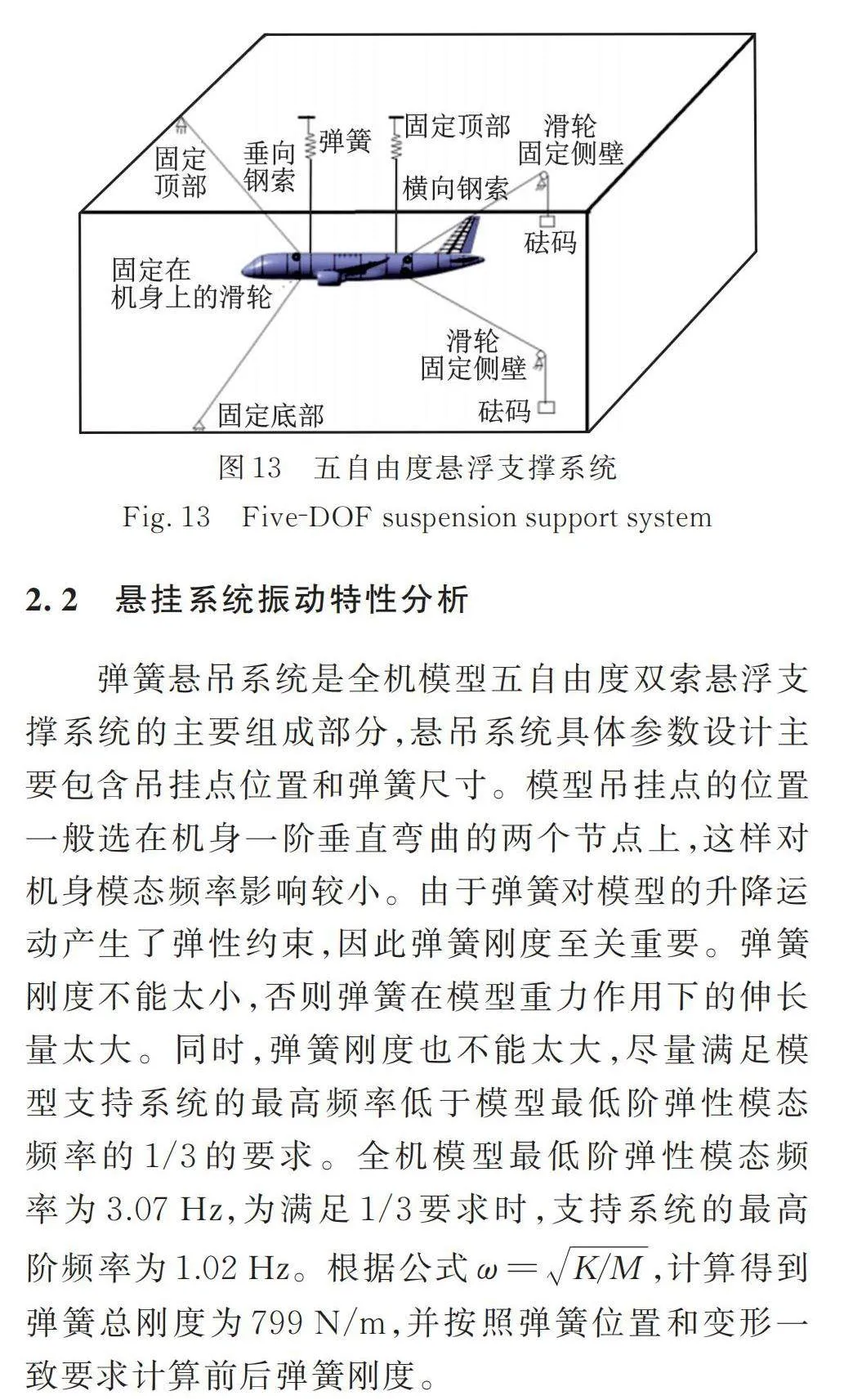

风洞试验中目前常用的弹性模型支撑系统包括源于俄罗斯的五自由度张紧力悬浮支撑系统和美国的双索悬挂系统[24‑26]。鉴于五自由度张紧力悬浮支撑系统机构复杂且对风洞试验阻塞度较大,双索悬挂系统辅助钢索较为复杂,需要风洞上下洞壁提供较多结构接口和滑轮机构,且在模型重量较大情况下难以实现支撑,本文设计了一套全机模型五自由度双索悬浮支撑系统。

全模五自由度双索悬浮支撑系统包括两部分:弹簧悬吊系统和双索支撑系统,如图13所示。其中弹簧悬吊系统是由垂直钢索和弹簧系统构成,在模型的对称面上,用两根钢索悬挂全机模型,每根钢索的上端连有弹簧(风洞上洞壁外),通过弹簧与风洞固定顶部的吊挂点相连,钢索的下端直接吊挂在机身上,吊挂点在机身梁上的位置通常选在机身一阶垂直弯曲的两个节线处,它们竖直放置。双索支撑系统由两组钢索支持:一组位于风洞的上游位置(前端钢索),且在风洞垂向平面内,钢索通过滑轮连接到风洞固定顶部和固定底部,也可拓展为弹性支撑;另一组位于风洞的下游位置(后端钢索),且在风洞水平面内,钢索通过连接在机身梁上的滑轮(一般选择与机身重心等高)以及固定在风洞侧壁的滑轮引到风洞外,钢索的两个自由端连接砝码,通过调节砝码重量以实现全机模型的稳定控制。

2.2 悬挂系统振动特性分析

弹簧悬吊系统是全机模型五自由度双索悬浮支撑系统的主要组成部分,悬吊系统具体参数设计主要包含吊挂点位置和弹簧尺寸。模型吊挂点的位置一般选在机身一阶垂直弯曲的两个节点上,这样对机身模态频率影响较小。由于弹簧对模型的升降运动产生了弹性约束,因此弹簧刚度至关重要。弹簧刚度不能太小,否则弹簧在模型重力作用下的伸长量太大。同时,弹簧刚度也不能太大,尽量满足模型支持系统的最高频率低于模型最低阶弹性模态频率的1/3的要求。全机模型最低阶弹性模态频率为3.07 Hz,为满足1/3要求时,支持系统的最高阶频率为1.02 Hz。根据公式,计算得到弹簧总刚度为799 N/m,并按照弹簧位置和变形一致要求计算前后弹簧刚度。

为了准确分析吊挂系统对结构动力特性的影响,需要在全机有限元缩比模型的基础上建立吊挂系统有限元模型。这里采用弹簧单元来模拟吊挂系统中钢索顶端所连接的弹簧,并采用刚体单元来模拟吊挂系统中的两根垂直钢索。

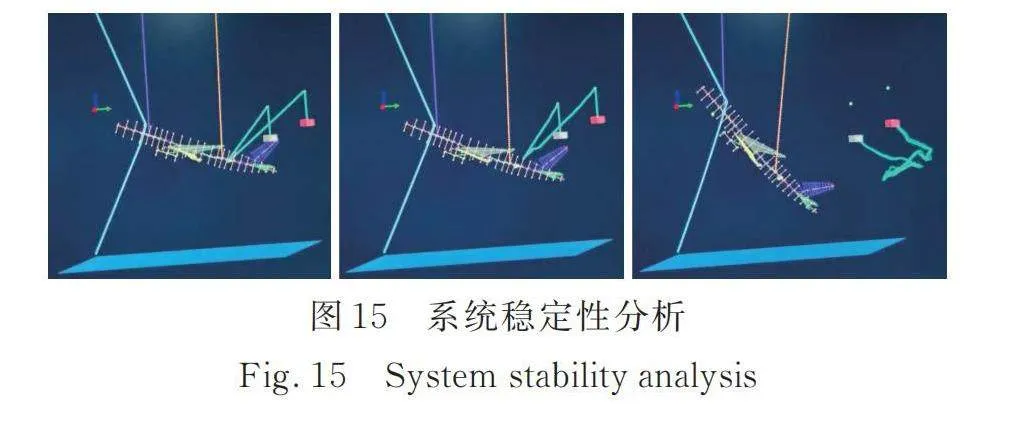

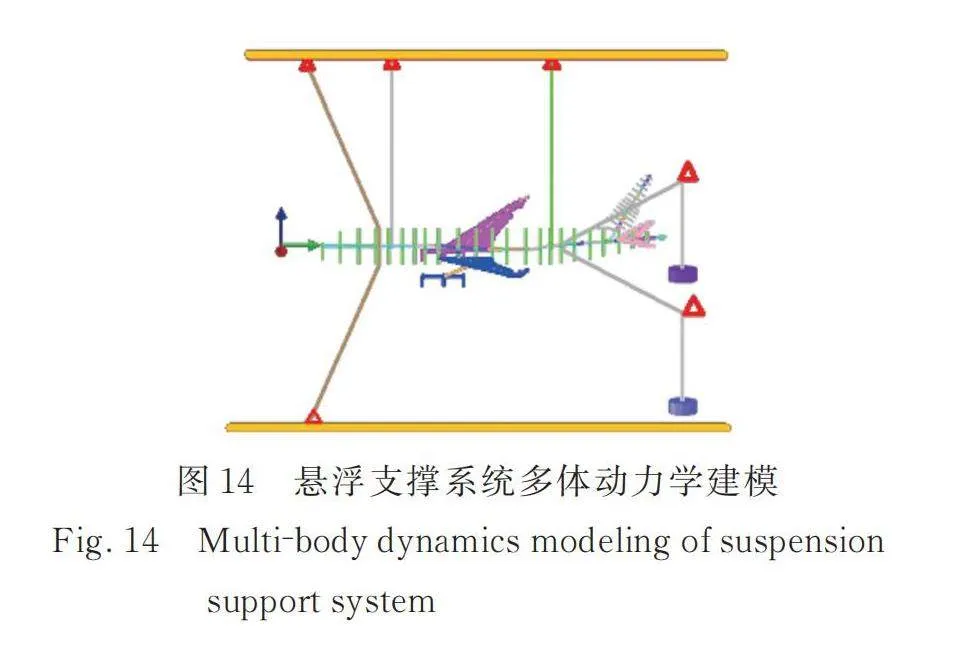

双索支撑系统是全模五自由度双索悬浮支撑系统的主要组成部分,双索支撑系统设计需要确定两个关键因素:一是位置,二是状态。位置的确定是指前、后端滑轮到重心的距离(e和a值),以及钢索在风洞壁上的几何位置。前后端钢索位置可以参考机身一弯节点位置,从而保证刚体模态低频要求,而且要求a值尽量靠后,这样才能保证系统的稳定性。钢索在风洞壁上的几何位置,要求前端钢索尽量往前,后端钢索尽量往后;状态的确定包括钢索和滑轮之间的摩擦系数,以及钢索后端砝码重量的选取。钢索和滑轮摩擦系数在低速风洞试验中是越低越好。钢索后端张力要求与重力相当,最好在重力的1~2倍范围内,太小不能满足系统稳定性要求,太大模型的自由运动又受到限制。本文前后端钢索在机身上位置选取与弹簧悬吊位置一致,钢索在风洞壁上的位置要选择合理以实现前端上、下钢索之间和后端左右钢索之间的夹角分别达到90°以上,钢索后端砝码选取1倍模型重量。下面对本项目设计的双索悬浮支撑系统进行多体动力学建模分析,建立的模型如图14所示。在模型重心处施加强迫激励力,检查系统的动态稳定性,如图15所示,当悬挂系统设计不合理时将发生倾覆现象。通过模型速度响应的频响分析,得到刚体运动频率为1.3 Hz,如图16所示,与前面理论分析结果基本一致,说明钢索和砝码系统对系统刚体频率影响较小。

3 突风动载荷风洞试验

3.1 突风动载荷模型研制

在风洞试验中,目前常用的弹性模型为颤振模型[27‑28],突风动载荷模型与颤振模型类似,需要满足质量和刚度设计要求。在模型研制中,采用了金属梁+维形框+配重的结构形式,并使用了铝合金、钨镍铁、玻璃布、德固赛、轻木、棉纸等多种材料,如图17所示,最终实现了气动外形和结构动力学特性的模拟。

3.2 模型地面试验

对于突风动载荷模型,在进行风洞试验前,需要进行地面共振试验以确定模型的结构动力学特性。全机地面共振试验实测频率与计算频率对比如表1所示,主要振动模态频率的误差在5%以内。

3.3 模型风洞试验

在突风动载荷风洞试验方面,俄罗斯和美国研究较早,形成了较为成熟的突风试验装置和技术,而中国的相关研究主要集中在弹性机翼或半翼展模型突风风洞试验,多为一些原理性的研究[29]。本文在前述研制的突风发生器、双索悬浮支撑系统和弹性模型基础上,进行了弹性全模突风动载荷风洞试验。全机试验系统较为复杂,如图18所示,涉及弹性模型、悬挂系统、测量线、风速测量装置等方面。

4 风洞试验结果分析

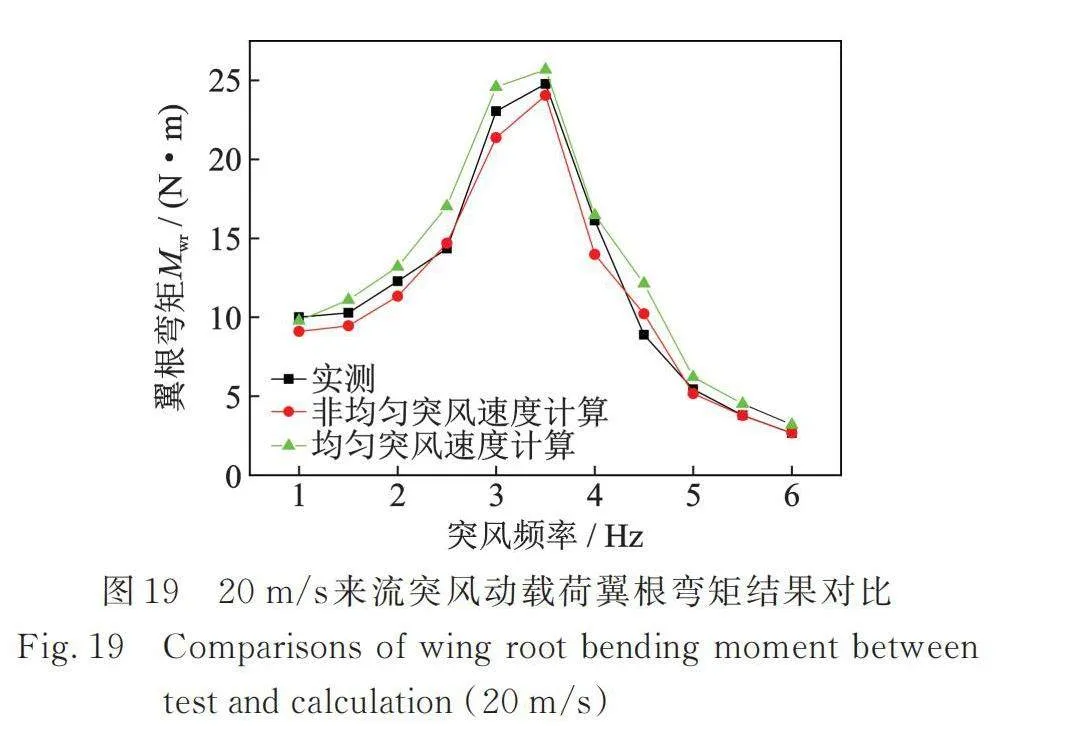

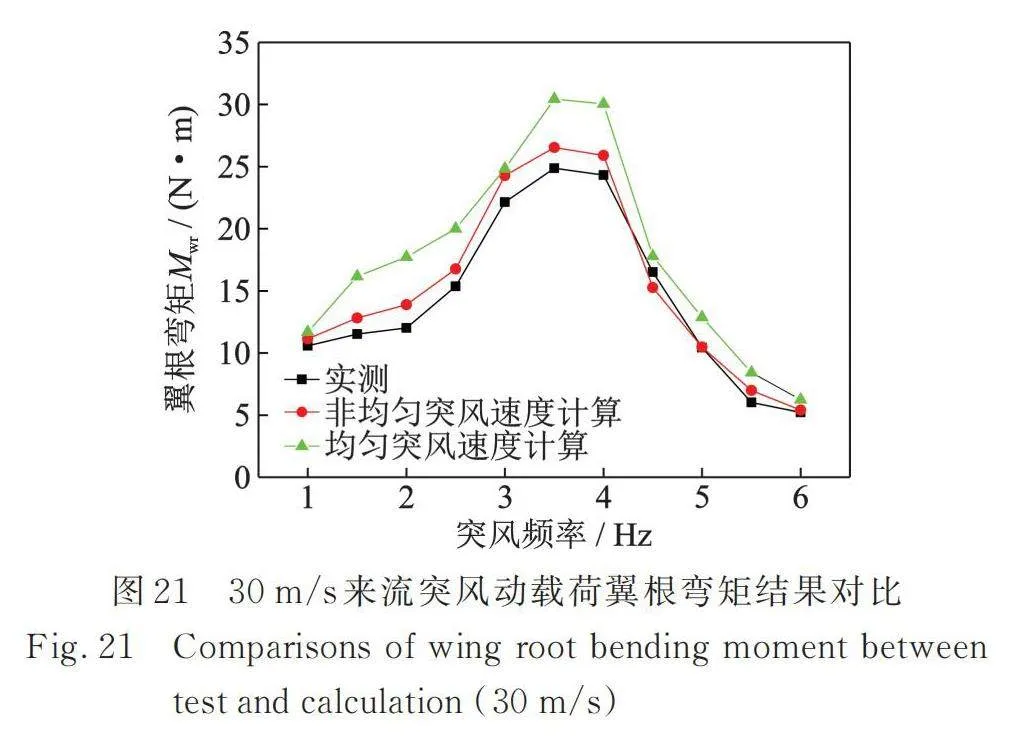

在突风叶片相同偏转角和不同摆动频率下,通过模型机翼翼尖加速度传感器和根部应变片测得机翼翼尖振动响应以及翼根载荷变化。这里对比分析了来流速度分别为20和30 m/s,叶片偏转角为2°和不同摆动频率下的模型动载荷变化,如图19~22所示。仿真计算所采用的突风模型数学公式为:

式中 为突风速度幅值;为突风尺度;为突风场距离模型机头的距离;为自由来流速度;为展向分布函数:

式中 m为突风速度幅值在风洞中心与风洞侧边的比值;b为风洞宽度;y为风洞中任意位置点与风洞中心的距离;n为展向分布因子。

图19~22中曲线显示,考虑了风洞中沿模型机翼展向突风速度非均匀性分布的计算结果与实测情况更为符合,这与图11中实测突风场叶片两端与中心位置突风速度有接近25%偏差的规律相一致,其中翼根弯矩计算值与风洞试验实测值误差小于15%,而翼尖过载相对误差基本都小于20%,除了在1~2 Hz低频范围,由于机翼翼尖过载绝对值较小,导致在信号传输等系统误差影响下相对误差较大,但绝对值差别也都小于0.2g。

5 结 论

(1)通过对突风发生器叶片刚度、质量和强度的综合优化设计,可以实现叶片弹性变形的控制,且第一阶弹性模态频率为23.5 Hz,从而能够产生稳定的宽频域宽速域突风场,叶片两端与风洞中心位置突风速度偏差较小;

(2)五自由度双索悬浮支撑系统可以通过弹簧刚度、悬挂位置和砝码重量的调整,实现风洞试验过程中的静动稳定性,并且支撑刚度小,能够满足弹性全模突风动载荷试验的要求;

(3)本文设计的突风发生器、支撑系统和试验模型测试效果良好,能够较好地满足大型风洞突风动载荷试验的要求,且突风风洞试验实测结果与仿真计算结果非常接近。

参考文献:

[1]Woods-Vedeler J A,Pototzky A S,Hoadley S T. Rolling maneuver load alleviation using active controls[J]. Journal of Aircraft,1995,32(1): 68-76.

[2]杨超,黄超,吴志刚,等. 气动伺服弹性研究的进展与挑战[J]. 航空学报,2015,36(4): 1011-1033.

Yang C,Huang C,Wu Z G,et al. Progress and challenges for aeroservoelasticity research[J],Acta Aeronautica et Astronautica Sinica,2015,36(4): 1011-1033.

[3]Fuller J R. Evolution of airplane gust loads design requirements[J]. Journal of Aircraft,1995,32(2): 235-246.

[4]Mckenzie J R. B-52 control configured vehicles ride control analysis and flight test: AIAA-1973-782[R]. 1973.

[5]Dempster John B,Arnold James I. Flight test evaluation of an advanced stability augmentation system for the B-52 aircraft[C]//5th Aunual meeting and Technical Display Philadelphia. USA,1968.

[6]JamisonGene S. C-5A flight control system[C]. Aerospace Systems Conference and Engineering Display. 1967.

[7]Disney T E. C-5A active load alleviation system[J]. Journal of Spacecraft and Rockets,1977,14(2):81-86.

[8]RudyThoren. Recent engineering advances on the lockheed L-1011[C]//AIAA 3rd Aircraft Design and Operations Meeting. Los Angeles,USA,1969.

[9]Regan C D,Jutte C V. Survey of applications of active control technology for gust allevation and new challenges for ligher-weight aircraft: NASA/TM-2012-216008[R]. Edwards: NASA Dryden Flight Research Center,2012.

[10]宗捷,邹丛青,孙庆民. 气动弹性系统的阵风减缓与颤振主动抑制[J]. 飞行力学,1995,13(4): 76-82.

Zong J,Zou C Q,Sun Q M. Study of gust alleviation and active flutter suppression for aeroelastic system[J]. Flight Dynamics,1995,13(4):76-82.

[11]萧秋庭. 直升机旋翼阵风响应研究[J]. 飞行力学,1994,12(4): 8-13.

Xiao Q T. The present actuation of gust response research of helicopter rotor[J]. Flight Dynamics,1994,12(4): 8-13.

[12]费玉华. 阵风减缓直接升力控制方案的仿真研究[J]. 飞行力学,2000,18(1): 69-73.

Fei Y H. Direct lift force control plan about gust load alleviation modeling and simulation[J]. Flight Dynamics,2000,18(1): 69-73.

[13]章卫国,孙逊,王伟,等. 一种基于MIMO系统动态渐进解耦的阵风减缓方法[J]. 西北工业大学学报,2006,24(1): 23-25.

Zhang W G,Sun X,Wang W,et al. An improved gust alleviation method[J],Journal of Northwestern Polytechnical University,2006,24(1): 23-25.

[14]吴志刚,陈磊,杨超,等. 弹性飞机阵风响应建模与减缓方案设计[J]. 中国科学:技术科学,2011,41(3): 394-402.

[15]陈洋,王正杰,郭士钧. 多控制面柔性翼飞行器阵风减缓研究[J]. 北京理工大学学报,2017,37(12): 1229-1234.

Chen Y,Wang Z J,Guo S J. Gust alleviation of flexible wing aircraft with multiple control surfaces[J]. Transactions of Beijing Institute of Technology,2017,37(12): 1229-1234.

[16]刘晓燕,吴志刚,杨超,等. 阵风发生器流场特性分析与试验验证[J]. 北京航空航天大学学报,2010,36(7): 803-807.

Liu X Y,Wu Z G,Y C,et al. Flow field analysis and experimental investigation on gust generator[J]. Journal of Beijing University of Aeronautics and Astronautics,2010,36(7): 803-807.

[17]金华,王辉,张海酉,等. FL-13风洞突风发生装置研究[J]. 空气动力学学报,2016,34(1): 40-46.

Jin H,Wang H,Zhang H Y,et al. Investigation on gust response test apparatus in FL-13 wind tunnel[J]. Acta Aerodynamic Sinica,2016,34(1): 40-46.

[18]梁鉴,唐建平,杨远志,等. FL-12风洞突风试验装置研制[J]. 实验流体力学,2012,26(3): 95-100.

Liang J,Tang J P,Yang Y Z,et al. The development of gust generators in FL-12 wind tunnel[J]. Journal of Experiments in Fluid Mechanics,2012,26(3): 95-100.

[19]蔡清青. 大型风洞突风响应装置研制与分析[D]. 重庆: 重庆大学,2018.

Cai Qingqing. Development and analysis of gush response device in a carge wind tunnel[D]. Chongqing: Chongqing University,2018.

[20]史忠军,徐敏,陈士橹. 动网格生成技术[J]. 空军工程大学学报(自然科学版),2003,4(1): 61-64.

Shi Z J,Xu M,Chen S L. Analysis of moving mesh generation technology[J]. Journal of Air Force Engineering University(Natural Science Edition),2003,4(1): 61-64.

[21]Zhang B,Liang C,Yang J,et al. A 2D parallel high-order sliding and deforming spectral difference method[J]. Computers and Fluids,2016,139: 184-196.

[22]徐敏,刘振. 基于多块嵌套结构动网格的拦截弹防热保护罩的二维分离模拟[J]. 计算力学学报,2007,24(3): 375-378.

Xu M,Liu Z. Two-dimensional simulations about the separation of the interceptor missile shroud covers based on moving multi-block chimera structure grids[J]. Chinese Journal of Computational Mechanics,2007,24(3): 375-378.

[23]库兹涅佐夫. 飞机动载荷[M]. 唐长红,等,译. 北京: 航空工业出版社,2017.

[24]路波,杨兴华,罗建国. 2.4米风洞全模颤振试验技术研究[C]//首届全国航空航天领域中的力学问题学术研讨会. 成都,2004: 132-135.

[25]吴太欢,林麒,何升杰,等. 全模颤振双索悬挂系统刚体模态频率研究[J]. 航空学报,2020,41(9): 67-69.

Wu T H,Lin Q,He S J,et al. Rigid body modal frequencies of two cables suspension system for full-mode flutter[J]. Acta Aeronautica et Astronautica Sinica,2020,41(9): 61-69.

[26]Thompson Nancy,Farmer Moses. Stability analysis of an F/A-18E/F cable mount model: NASA-TM-108989,NAS1.15:108989[R]. 1994.

[27]Redd L T,Gilman J,Cooley D E,et al. A wind-tunnel investigation of a B-52 model flutter suppression system : AIAA Paper 74-401[R]. 1974.

[28]管德. 飞机气动弹性力学手册[M]. 北京: 航空工业出版社,1994.

Guan D. Aircraft Aeroelasticity Manual[M]. Beijing: Aviation Industry Press,1994.

[29]杨希明,刘南,郭承鹏,等. 飞行器气动弹性风洞试验技术综述[J]. 空气动力学报,2018,36(6): 995-1008.

Yang X M,Liu N,Guo C P,et al. A survey of aeroelastic wind tunnel test technology of flight vehicles[J]. Acta Aerodynamica Sinica,2018,36(6): 995-1008.

Study on gust wind tunnel test for a full elastic aircraft model

ZHAO Dong-qiang1,2,YANG Zhi-chun2,YU Jin-ge3,ZENG Xian-ang1,HUANG Guo-ning1

(1.The First Aircraft Institute of AVIC,Xi’an 710089,China; 2.School of Aeronautics,Northwestern Polytechnical University,Xi’an 710072,China;3.AVIC Aerodynamics Research Institute,Harbin 150001,China)

Abstract: At present,the big aviation countries already have mature gust wind tunnel test technology,but which is relatively backward in China,especially the gust wind tunnel tests equipment and technology of full aircraft model are lack. In this paper,a gust generator,a five-degree-of-freedom suspension system and a full elastic aircraft model are developed,and the wind tunnel tests of the whole model are carried out. The test results show that the gust field is stable,and the deviation of the gust velocity between the two ends and the center of the wind tunnel is less than 25%. The support stiffness of the model suspension system is small and the stability is good,which can meet the requirements of the gust wind tunnel test. The simulation results of the non-uniform gust field are close to those of the wind tunnel test,and the error of the moment of the wing root is less than 15%,and the error of wing tip overload is less than 0.2g.

Key words: wind tunnel test; gust generator;suspension system; full elastic aircraft model; gust load

作者简介: 赵冬强(1982―),男,博士,研究员。电话:(029)86833077; E-mail: 1215allan@163.com。