基于机器学习算法的电气设备故障智能检测技术研究

2024-10-08吴昊刘金南

摘 要:随着智能制造和工业自动化的不断推进,电气设备的稳定运行变得日益重要。然而,故障的不可预测性给设备维护带来了巨大挑战。因此,本文提出了一种基于主成分分析的电气设备故障智能检测技术,以提高故障诊断的准确性和效率。首先,分析了电气设备故障的常见类型和特征,以及影响故障检测准确性的关键因素。其次,提出一种基于主成分分析的电气设备故障智能检测技术,通过在线学习机制,使模型能够适应新的故障特征,实现持续优化和迭代更新。最后,为了验证所提出方法的有效性,研究构建了一个基于实际电气设备数据的测试平台。结果表明,所提出的故障智能检测方法能够有效识别复杂故障模式,并实现了对早期故障迹象的准确预警。

关键词:机器学习算法 电气设备 故障智能检测技术 主成分分析

0 引言

在现代工业生产中,电气设备的可靠性和稳定性对于保证生产的安全和有效性起着至关重要的作用[1]。然而,由于设备的老化、操作不当或者外部环境的影响,故障的发生时常不可避免。这种情况不仅会导致生产效率的下降,还可能引发严重的安全事故。因此,及时准确地检测电气设备的故障成为现代工业生产中亟待解决的问题。传统的故障检测方法往往依赖于人工视觉检查和简单的电气参数分析,这种方法不仅效率低下,而且无法实现对故障的早期预警[2]。随着机器学习技术的逐步发展,利用机器学习算法进行电气设备故障的智能检测已经显示出了广阔的应用前景。通过对机器学习算法在电气设备故障智能检测中的应用进行深入探讨,开发出一种有效的故障检测系统,通过高精度的数据分析,实现对设备故障的早期预警和准确诊断[3]。

1 电气设备故障的特征与影响因素分析

1.1 电气设备故障的分类

电气设备故障的常见类型包括但不限于电气元件故障、电路短路、电路断路、绝缘老化等[4]。主要有压缩机损坏、制冷剂泄漏、风机损坏、四通阀串气或损坏、气囊破坏、汽化加热器损坏和毛细管堵塞。

(1)压缩机损坏:当压缩机处于高速运行状态时,将气态制冷剂绝热压缩成高压高温状态,其次,通过冷凝器冷却,最终形成液态。(2)制冷剂泄漏:制冷剂泄漏故障是由于设备老化或安装不当等原因造成,尤其是橡胶软管与管接头的卡箍处更容易出现泄漏现象。(3)风机损坏:风机长期工作在低温的环境下,很容易受到低温疲劳,内部的电子器件也容易受到损坏。随着温度的降低,风机中的润滑油的黏稠度也会变大,使得风机轴承无法得到充分润滑,导致轴承摩擦力变大,从而引起风机的运行效率下降。(4)四通阀串气或损坏:四通阀是冷却系统的核心零件,负责d16106d004e9146f68f30cc862d357e3调节制冷剂的流动方向,承担汽化和液化理化过程中,调整制冷剂流向蒸发器、冷凝器的作用。(5)气囊破坏:相变气囊需要长期工作在平流层中,受到太阳辐射和低气温的影响,导致气囊材料容易老化变脆,其次,气囊通过不断地收缩和膨胀来改变浮空器的高度,在气囊连接端口处的不锈钢接头容易和气囊不断的摩擦,长期反复的重复该过程,容易导致连接处出现细微破损,使气囊破损。(6)汽化加热器损坏:汽化加热器主要起到辅助气囊中工质的汽化过程的作用,由于平流层环境恶劣,长期处在低温的条件下,可能会损坏汽化加热器内部控制芯片、使控制电路出现短路或断路现象,导致汽化加热器无法加热。(7)毛细管堵塞:电气设备注入制冷剂时,可能会混入少量的化学杂质,这些杂质会发生化学反应,形成各种污染物,若不及时处理,就会出现毛细管脏堵现象。详细阐述故障的产生原因和相关的测点参数发生的变化,建立故障原因与故障征兆关系如表1所示:

1.2 智能故障监测技术研究

随着现代自动化技术的飞速进步,故障诊断与容错控制技术也在快速发展,反映出实际应用中对于保证系统的稳定性与安全性的迫切要求,将多学科理论进行融合,随着可靠性理论、现代控制理论、信号处理、数理统计、信号处理、模式识别、模糊理论、最优化方法、人工智能等学科的飞速进步,使故障诊断具有不同的分类方法,为其提供了坚实的理论基础[5]。目前,智能故障诊断技术大致可分为以下几类:

(1)基于系统数学模型的故障诊断。利用系统的数学模型,采用空间等价方程、观测器搭建研究对象的解析模型,计算出预测结果与实际结果的残差,其次,利用计算出来的残差对比设定的阈值,从而实现故障诊断。(2)基于外部信号处理的故障诊断。在研究对象无法搭建精确的数学模型情况下,通过处理系统的输入输出信号、进行特征分析来实现故障诊断,如小波变换,将干扰信号和复杂不确定因素作为黑箱,提取输出信号特征信息,进行小波变换,解析数学模型的奇异值,从而实现故障诊断。(3)基于多元统计分析的故障诊断。主成分分析为常见的多元统计分析方法。将原始数据投影在低维子空间中进行信息提取,残差子空间则可以反映出数据中的噪声。对比每个故障变量和所要确定的故障类别的统计量,通过判断超过控制限的贡献大小,贡献大的变量即为该故障类别,然而,此种方法对于原始数据中含有非线性信息的故障类别判断准确性较差,导致故障错报频率较高。(4)基于人工神经网络的故障诊断。神经网络利用物理上可实现的系统、计算机和器件来模拟人脑的结构和功能的系统,利用已知的故障样本数据,在人工神经网络中进行训练,训练出模型,可以采用测试数据进行模型验证,以达到故障诊断效果。(5)此外,除上述基于定量分析的智能故障诊断技术,还有基于定性分析的智能故障诊断技术包含:图论方法、专家系统、定性仿真等[6]。

2 基于主成分分析的电气故障智能检测方法分析

2.1 主成分分析

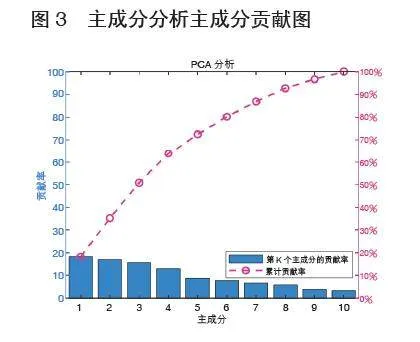

主成分分析为一种无监督多变量统计的数据降维方法,通过特征空间的变化将原始数据变量线性组合成新的变量,把维度高的数据映射到低维的子空间,提取出数据的主要特征信息,减少了原始数据维度,提高了模型准确度,将电气设备的原始实验数据进行主成分分析特征提取降维,去除原始实验数据中的冗余信息。如图1所示,主成分分析基本思想是建立一个最优的特征空间,以二维数据为例,将原始数据投影到新的坐标轴上,减少原始数据的维度,并且为确保保留的特征信息最多,需要投影分布在第一主成分的方差最大。

假设有个样本,每个样本维,首先对原始数据进行中心化处理,计算样本数据均值:

根据上述二维数据的阐述,为使投影后低维度空间数据变量中携带的信息最多,需要保证随机变量主成分方差最大,因此,可以将主成分分析的目标函数设定为:

其中,表示投影以后所需要的线性矩阵,表示已经均值后的协方差矩阵,表达式为:

求解主成分分析的目标函数,求取广义特征值方程,具体表达式为:

其中,为特征值,表示对应的特征向量,将特征值按照从大到小降序排列,其中将最大的特征值的主成分分量在特征空间投影,所得为第一主成分。其方差最大,信息量也最多,通过采取上述方法,依次获取全部主成分信息。

2.2 基于主成分分析的电气故障检测流程设计

按照累计贡献率确定实验样本数据的核主成分个数,对原始实验数据进行降维,采用电气设备特征提取后正常工作的数据求取模型控制限以及,判断以及统计量是否在同一时刻超过控制限,来识别出故障数据,对比故障检测模型检测效果。受到原始实验数据中数据范围大小和数据单位不一致的情况,首先将2400组10维的原始实验数据标准化,原始实验数据采用公式(5)进行均值标准化计算,统一量纲,消除因数据特征不一致而影响后续实验效果。

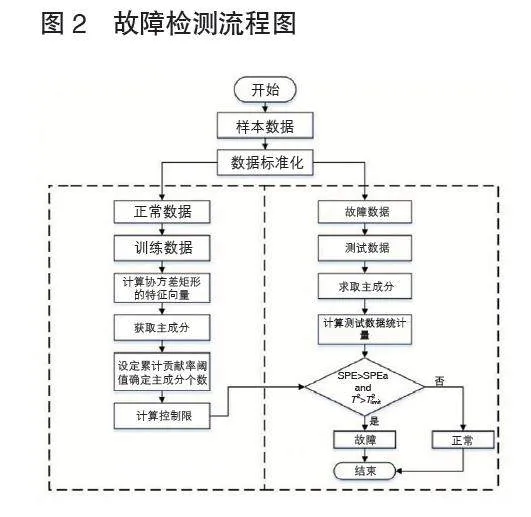

其中,数据标准差由表示;数据均值由表示。基于主成分分析的故障检测包含训练故障检测模型和测试故障检测模型两部分:

(1)训练故障检测模型:利用(1)计算特征值和特征向量,求出特征值的特征向量上投影获取全部主成分,设定利用(2)求取主成分个数,保留有效信息的同时,实现对原始实验数据降维。采用电气设备特征提取后的正常数据,并利用公式来计算两种统计量的控制限与。

(2)测试故障检测模型:计算实验样本数据中的统计量信息。利用公式分别计算两个统计量信息与,故障检测过程是通过实时计算两个统计量信息是否同时超过控制限的方法来判断,一旦统计量信息超过设定的两个控制限,证明检测到故障数据。基于主成分分析故障检测流程如图2所示。

3 故障检测实验分析

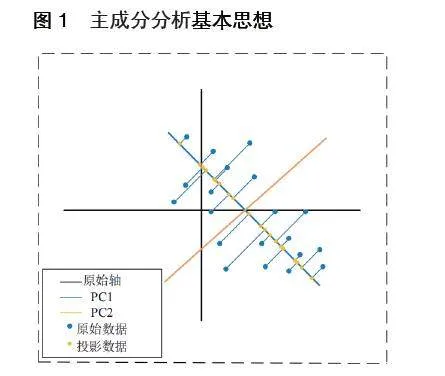

以电气设备为研究对象,建立实验样本数据,使用主成分分析对七种故障状态进行检测,将2400组原始实验数据分别进行主成分分析数据特征提取降维,得到实验样本数据,在实验样本数据中1000组正常数据中随机选取200组求取与控制限。将实验样本数据中,每 200 组故障数据(总计1400组)和剩余的800组正常工作数据选出350组,组成测试数据(总计1750组),200组故障数据在第 50 组正常数据之后加入,每组故障类测试数据 250 组,七种故障类组成1750组故障检测的测试样本数据。采用主成分分析对原始实验数据特征提取,两种方法得到主成分的累计贡献率如图3所示。

通过主成分贡献图中的柱状图可以看出,第一主成分包含的信息量明显高于其他算法,通过累计贡献率折线图可以看出,在前五维累计贡献率已经高于90%,验证主成分分析的第一主成分贡献率对比其他算法少了19.2%,并且主成分分析在前五维的累计贡献率为72.5%,累计贡献率达到了91.7%。这也间接说明原始实验数据含有非线性信息,综上所述,在对电气设备的原始实验数据非线性特征提取具有一定优势。

4 结论

本文成功地开发出了一种高效、准确的基于主成分分析方法的电气设备故障智能检测技术,这种技术不仅提高了故障检测的准确性和效率,也为电气设备的健康管理和维护提供了新的技术手段。未来,随着机器学习技术的不断进步和大规模电气数据的可用性提高,我们希望通过本研究的成果在更广泛的工业领域中推动智能制造和设备健康管理的发展,为工业生产的安全和高效做出贡献。

基金项目:2023年度省高校优秀科技创新团队:“基于物联网的智慧电驱系统研发与产业化”科创团队。

参考文献:

[1]贺明强,靳君,关新宇,等.基于计算机视觉的电力设备状态监测与故障诊断策略分析[J].集成电路应用,2024,41(02):224-225.

[2]牛娜娜.基于人工智能的电力设备故障诊断与预测算法研究[J].今日制造与升级,2023(11):151-153+164.

[3]王林.电力设备红外图像智能诊断方法及系统研究[D].南昌:华东交通大学,2023.

[4]李敏,卜乔生,邓剑锋.大数据背景下智能汽车电子设备故障诊断和检测[J].中国设备工程,2022(17):160-162.

[5]石绍松.面向智能变电站的设备故障监测系统设计与实现[D].济南:山东大学,2023.

[6]刘军强.人工智能在电气设备故障诊断中的应用[J].自动化应用,2023,64(07):1-3+6.