硬质合金刀具钻削钛合金材料的温度场研究

2024-10-03易守华苏凡珈郝卫昭齐星田万一

摘要:钛合金由于有着低比强度和优异的耐腐蚀性,其在化学、医疗、汽车和航空航天工业中有多种用途,但同时钛合金也是一种非常难加工的材料,切削温度高是其加工过程中最显著的特征之一,对零件服役性能与可靠性有着至关重要的影响。为此,本研究借助Deform3D有限元仿真软件,对钛合金钻削过程进行了仿真,得到了钻削温度场的分布特征,并分析了钻削参数对切削温度的影响规律,为工程实践提供了有价值的参考依据。

关键词:钛合金;Deform3D;温度场;钻削

钛合金是一种因其轻量化、高强度和良好的耐腐蚀性而备受青睐的材料,广泛应用于航空航天和生物医学领域[1]。然而,钛合金的高强度也使得在其表面进行钻孔变得具有挑战性,主要问题之一是加工钛合金材料过程中的刀具温度升高[2],可能会产生切屑瘤等加工缺陷,从而导致钛合金材料的质量损失和工具寿命的缩短[3]。因此,本研究旨在分析钛合金钻孔过程中的温度场,对抑制刀具磨损、提高制孔质量有着重要意义[4]。

本研究采用Deform3D软件,以其优越的有限元分析能力,对钛合金钻削过程中的温度场进行建模与仿真[5],以深入理解加工过程中的热力学行为,为优化钛合金钻削过程提供新的理论和方法支持[6],推动钛合金加工领域的技术进步,同时为相关行业的工程师和研究人员提供深入认识和指导意见,促进钛合金加工技术的发展[7]。

1仿真模型的建立

1.1仿真几何模型

麻花钻模型通过第三方软件建模完成后直接导入Deform软件中,根据麻花钻的尺寸标准,采用直径为5mm的麻花钻,其网厚度为1.08mm,螺旋角为30°,顶角为118°[8]。

工件模型的建立采用软件自带的建模功能,通过输入圆柱体直径和厚度来自动生成工件模型,为减小计算成本,设置工件直径为15mm,厚度为2.5mm。

1.2 网格划分

Deform3D提供了强大的适应性网格划分工具,使用户能够根据模拟区域的特性自动调整网格的密度。这意味着在高温或高应力区域,可以实现更细致的网格划分,而在对仿真结果没有太大影响的区域,可以采用相对较粗的网格[9]。

在本研究的仿真中,刀具设置为刚体,采用相对法划分网格,网格数量设置为20000个。工件采用绝对法,为了产生较好的切削效果,设置最小单元尺寸为进给量的50%,尺寸比表示最大单元尺寸和最小单元尺寸的比值,默认为7。

1.3材料属性的设置

钻头材料为WC硬质合金,直接选用Deform3D软件的材料库中的WC材料。工件材料为钛合金(Ti6Al4V),其主要性能参数如表1所示。

钛合金的本构方程采用JohnsonCook(JC)模型,JC模型充分考虑了温度、高应力应变速率对材料本构模型的影响,其表达式如下:

σ=A+B(ε)n1+Clnε*1-(T*)m

其中,A、B、C、m、n为JC本构方程最主要的五个参数,其含义和数值如表2所示[9]。

1.4边界条件及接触的设定

在Deform软件中进行仿真时,合理的边界条件和接触设置是确保仿真准确性和可靠性的关键因素。以下是在模拟中所采用的边界条件和接触设定的详细说明:

将工件完全固定后,设置边界条件,主轴转速为400RPM,进给量为0.1mm/r,钻孔深度为2.5mm。

定义接触条件时要设置接触面的摩擦系数、热传导系数,以及刀具的磨损模型。将摩擦种类设定为剪切摩擦,摩擦系数定为0.6,热传导系数为45,另外,设置热对流系数为0.02N/sec/mm/c,环境温度为20℃,变形和温度求解器均为共轭梯度求解,采用直接迭代方法[10]。

为了研究钻削参数对钻削温度的影响规律,主轴转速设置为400RPM、600RPM和800RPM三个水平,进给量设置0.06mm/r、0.1mm/r、0.14mm/r三个水平进行仿真实验。

2仿真结果与分析

2.1钻削温度场的分布特点

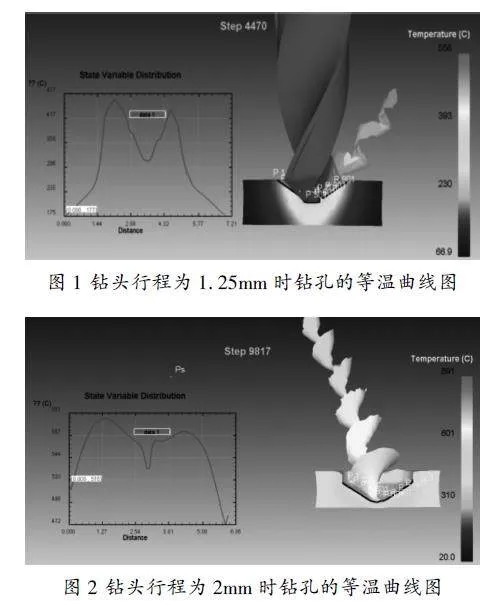

如图1、图2所示为800RPM下钻头行程为1.25mm、2mm时钻孔的等温曲线图。由图可知,钻削温度在轴向剖面内成“M”形分布,钻削温度会随着钻头进程的增加而逐渐增大。温度最高的地方是主切削刃与工件的接触表面,越靠近这个区域温度越高。这是因为在刀具的切削作用下,金属在剪切区发生塑性变形,这是产生切削热的重要原因之一。此外,切屑与前刀面、工件与后刀面之间的摩擦也会产生大量的切削热,导致温度升高。而横刃与工件的接触表面的温度较低,这是因为在钻孔时,横刃的作用是为了提供支撑,减轻主切削刃的负担。它通常设计成较小的切削刃,减少与工件的直接接触,从而降低切削力,减少摩擦。从图中也可以看出切屑带走了大量的切削热量;通过上述仿真结果也可看出仿真结果接近真实加工。

2.2钻削参数对钻削温度的影响规律

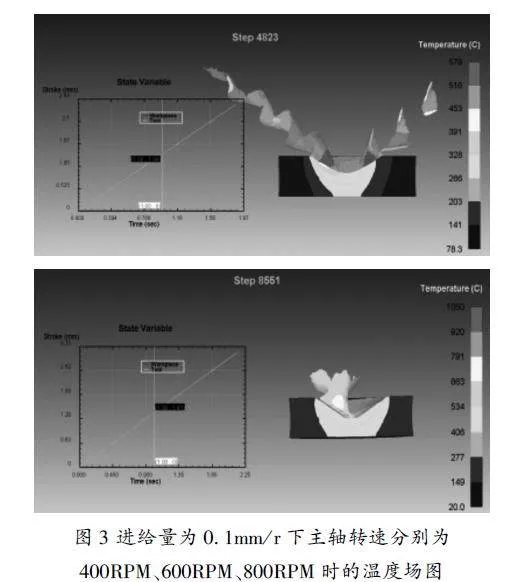

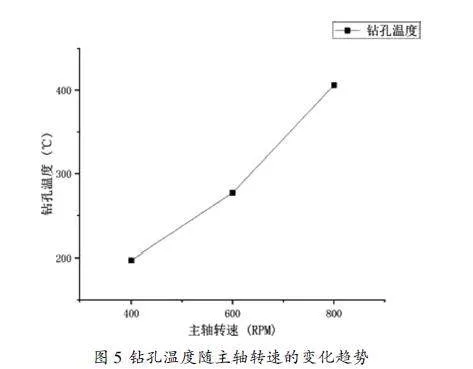

图3所示为进给量为0.1mm/r下主轴转速分别为400RPM、600RPM、800RPM时的温度场图;图4为600RPM下进给量分别为0.06mm/r、0.1mm/r、0.14mm/r时的温度场图。

由图3、图5可知,在进给量为0.1mm/r,主轴转速为400RPM、600RPM、800RPM下,钻头开始工作1s时,钻孔温度分别为197℃、277℃、406℃,随着主轴转速的增加,相应的工件切削区的温度也呈增加趋势。首先,这是因为主轴转速越大,意味着钻头与工件之间的相对运动更为迅速,单位时间内,钻头切削刃钻削次数增多,做功多,产生的热量也越多;其次,切削与刀具前面、刀具后面与工件接触摩擦次数也增多,再加上钛合金本身导热系数低,热量不能及时散去,产生的热量都积累在钻屑和刀具之间,从而提高了制孔位置处的温度。

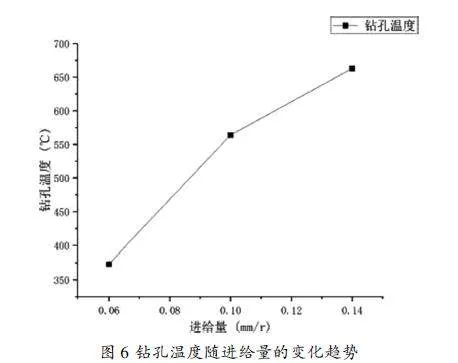

由图4、图6可知,在主轴转速为600RPM,进给量分别为0.06mm/r、0.1mm/r、0.14mm/r下,钻头开始工作1.5s时,钻孔温度分别为373℃、564℃、663℃,随着进给量的增加,相应的工件切削区的温度也呈增加趋势。虽然在主轴转速不变的情况下,随着进给量的增加,摩擦的距离变短,产生的热量变少,但是进给速度的增加会导致更大的热输入,刀具在更短的时间内完成相同的钻孔深度,这会使切削区域的温度上升。此外,进给速度的改变会影响切削力,高进给速度会增加切削力,而更大的切削力会导致刀具与工件之间的摩擦和热量的增加。故虽然由于摩擦距离的缩短,产生的热量减少,但总产热是增多的。所以,进给量越大,工件切削区的温度越高。

3结论

本研究通过Deform3D有限元仿真软件,模拟了WC硬质合金钻头钻削钛合金(Ti6Al4V)的过程,得到了钻削温度场分布特征,并探讨了钻削过程中主轴转速和进给量对温度场的影响规律及原因。仿真结果表明在制孔时温度会随着钻头进程的增加而逐渐增大,而且转速和进给量对温度场有显著影响,随着转速和进给量的增加,钻头在切削和摩擦过程中产生的热量也随之增加,导致温度场的温度升高。因此,在实际钻削钛合金材料过程中,为避免刀具温度过高导致切屑瘤等加工缺陷产生,需选择合适的转速和进给量对其进行加工,以保证钻削效果,提高钻孔质量。

参考文献:

[1]陈国琳,吴鹏炜,冷文军,等.钛合金的发展现状及应用前景[J].舰船科学技术,2009,31(12):110113.

[2]霍东兴,梁精龙,李慧,等.钛合金研究及应用进展[J].铸造技术,2016,37(10):20652066,2080.

[3]刘世锋,宋玺,薛彤,等.钛合金及钛基复合材料在航空航天的应用和发展[J].航空材料学报,2020,40(3):7794.

[4]张利军,申伟.钛合金材料的钻孔技术分析[J].工具技术,2014,48(6):6971.

[5]RajuBP,SwamyMK.Finiteelementsimulationofafrictiondrillingprocessusingdeform3D[J].InternationalJournalofEngineeringResearchandApplications,2012,2(6):716721.

[6]曹妍妍,赵登峰.有限元模态分析理论及其应用[J].机械工程与自动化,2007(1):7374.

[7]施志辉,冯立伟.麻花钻三维建模及切削刃几何参数研究[J].机械制造,2017,55(06):6265.

[8]VishwakarmaP,SharmaA.3DFiniteElementAnalysisofmillingprocessfornonferrousmetalusingdeform3D[J].MaterialsToday:Proceedings,2020,26:525528.

[9]李会文,皮云云.Ti6Al4V钛合金超声振动车削加工效果的有限元仿真分析[J].工具技术,2022,56(6):8388.

[10]马未未,曹岩,付雷杰,等.基于DEFORM的高强度钢钻削仿真分析[J].工具技术,2018,52(9):7884.

基金项目:本项研究工作得到了国家商用飞机制造工程技术研究中心创新基金项目的资助,资助课题编号:COMACSFGS2021606

作者简介:易守华(1979—),男,湖南娄底人,博士,讲师,主要研究方向:航空构件残余应力与加工变形。