特大桥桥塔施工重要设备选型及布置

2024-09-30仝洋

摘 要:大型工程施工的设备选型及布置对工程的安全高效运转具有重要作用。该文以某特大跨河大桥主桥桥塔施工为例,从施工工艺及重点工程角度,对施工中所需吊装起重机、施工电梯、液压爬模等重要设备的选型及安装布置进行探讨。该文旨在为类似工程施工的优化设计提供参考。

关键词:特大桥;桥塔施工;设备选型;液压爬模;安装布置

中图分类号:U445.3 文献标志码:A 文章编号:2095-2945(2024)28-0149-04

Abstract: Equipment selection and layout for large-scale project construction play an important role in the safe and efficient operation of the project. Taking the construction of the main bridge tower of a very large river-crossing bridge as an example, this paper discusses the selection and installation layout of important equipment such as hoisting cranes, construction elevators, and hydraulic climbing formworks required during construction from the perspective of construction technology and key projects. This paper aims to provide reference for the optimization design of similar projects.

Keywords: super large bridge; bridge tower construction; equipment selection; hydraulic climbing formwork; installation layout

随着国民经济的不断发展,交通事业取得了很大进展,桥梁工程建设也进入了迅速崛起发展的阶段,结合我国地大物博、地势起伏较大、山川河流纵行交会等特点,特大桥、高架桥的施工已不再少见。而作为大型桥梁施工最为关键的元素,现场设备选型及布置对工程的安全高效运转具有极为重要的作用[1]。然而,设备选型及布置具有极为突出的单一性,即使是2个设计构造相同的工程,因施工环境、项目开始、竣工和施工等不同,设备选型及布置都存在较大差异[2-3]。因此,在桥梁施工设备选型及布置设计方面,不仅要综合考虑施工环境、工程设计,还要综合考虑设备安装、操作的简单和安全可靠,并且综合考虑经济效益等因素。

1 工程概况

本文以某特大桥施工为例,该大桥全长2 190 m,孔跨布置为41-32 m双线简支梁+2-24 m双线简支梁+1×(80+80+310+80+80) m钢混组合梁斜拉桥+1-(80+80) m T构,设计为高速铁路大桥。44#、45#塔座顶面以上塔高分别为111.5、115 m,桥面以上塔高89.45 m,中、上塔柱分别长55、42.2 m,下塔柱44#、45#分别为14.3、17.8 m。44#、45#塔在迎水面设破冰棱,高度分别为6.15、9.65 m。下横梁为单箱双室 (6个箱室)预应力混凝土结构,横桥向长26.612 m(18.188 m),顺桥向宽6.5 m,高4.5~6.16 m。上横梁为单箱单室预应力混凝土结构,横梁长18.2 m(9.9 m),宽5.4 m,高4.0~5.321 m。腹板厚1 m,顶板厚0.6~1.353 m,底板厚0.6~1.569 m。

2 桥塔及塔柱施工工艺流程

2.1 桥塔施工工艺流程

桥塔施工的工艺流程主要包括,注备工作、下塔柱施工、下横梁施工、中塔柱施工、上横梁施工和上塔柱施工。具体工艺流程如下所述。

1)下塔柱施工,承台、塔座施工时预埋加强型钢、劲性骨架、破冰棱及塔柱钢筋等主体构件和下横梁支撑体系、塔吊基础等辅助预埋件,施工采用汽车吊吊装、汽车泵泵送浇筑完成,下塔柱采用悬臂模施工。

2)对两塔肢之间的液压爬模结构进行拆除,其他三面正常爬升至待施工位置;完成下横梁支架的搭设,并对其进行预压,预压荷载为支架恒载110%,以消除支架的非弹性变形。下横梁钢筋、预应力、模板分2次施工完成;浇筑下横梁,待混凝土强度、弹模达到设计要求,按设计图纸分步张拉横梁预应力钢束,并对管道进行压浆、封锚。

3)中塔柱施工采用液压爬模,施工过程中安装塔柱主动横撑;塔柱施工过程中注意对电梯、塔吊、电力、排水系统、照明和爬梯等预埋件的安装施工;中塔柱分9个浇筑节段,最大浇筑高度6 m,当前塔吊高度为95 m。

4)施工过程中,同步施工上横梁牛腿预埋件,搭设施工平台;对两塔肢之间的液压爬模结构拆除,其他三面正常爬升至待施工位置;安装上横梁支架体系;立模、绑扎上横梁钢筋,安装横梁预应力钢束锚垫板,铺设预应力管道、穿入预应力钢束等;上横梁分2次浇筑成型,待混凝土强度达到设计强度的95%,按设计要求分步张拉横梁预应力钢束,并对管道进行压浆、封锚。

5)上横梁施工完成后,拆除模板及支架;继续完成上塔柱施工;施工时注意索导管定位及环向预应力安装、张拉、压浆及封锚;按照由下至上的顺序,完成索塔上塔柱结构施工。

6)主塔施工完成后配合爬模拆除、斜拉索施工、横撑拆除、施工平台拆除和塔顶防水等附属施工。

2.2 塔柱分节施工方案

44#、45#塔座顶面以上总塔高分别为111.5、115 m,塔座高3 m。根据塔柱高度、截面特点,钢锚梁牛腿布置,并结合塔柱与横梁同步施工的需要,塔座一次性浇筑。

44#墩柱下塔柱分3个节段浇筑:4.096 m+3.904 m+2.886 m。下横梁分2次浇筑,第一次浇筑3.414 m,第二次浇筑2.75 m。中塔柱分9个节段浇筑:3.25 m+6 m×6+5.7 m+4.462 m。上横梁一次浇筑成型,浇筑高度5.392 m。上塔柱分9个节段浇筑:1.996 m+4.399 m+5.908 m+4.918 m+4.6 m×3+4.751 m+3.874 m,整塔共25个节段。

45#墩下塔柱4个节段:3 m+4.45 m+4 m+2.936 m。下横梁分2次浇筑,第一次浇筑3.414 m,第二次浇筑2.75 m。中塔柱分9个节段浇筑:3.25 m+6 m×7+2.838 m。上横梁一次浇筑成型,浇筑高度5.392 m。上塔柱分9个节段浇筑:1.997 m+3.208 m+5.131 m+4.786 m+4.6 m×2+4.8 m+3.725 m+2.4 m,整塔共26个节段。

3 重要设备选型及布置

3.1 塔式起重机

3.1.1 塔吊选型

根据现场实际施工情况考虑,最大吊重钢锚梁8.9 t,最大吊距为12 m。2IUnkwYU9We4MDKmQdm3m0DPcAl1sj15byWqYbGB8+A=为节省上下层塔吊之间的空间,以及减少两塔肢之间的高差,本次塔吊选型为平头式塔吊,卷扬机满足4倍率钢丝绳的容绳量大于520 m。为满足吊装重量及安全系数考虑,选用W7020-12E塔吊:该塔吊塔顶部分为平顶式,吊距19 m内最大吊重为12 t,满足最大起重距离12 m及最大起重量8.9 t的要求。根据本项目实际情况,塔吊放绳长度为130 m,安装高度135 m,采用四倍率吊重时钢丝绳长度为520 m,该塔吊卷扬机容绳量为600 m,满足容绳量要求。安全系数按80%考虑,起吊重物8.8 t+吊钩0.6 t=9.4 t,12 t×0.8=9.6 t,9.6 t>9.4 t,经计算W7020-12E型塔吊满足吊装需求。

综上所述,该型号塔吊满足需要的吊距及吊重要求,且采用四倍率时卷扬机容绳量满足要求,故W7020-12E型塔吊可以满足施工需要。2台吊臂长度1台70 m/1台25 m(44#墩)/1台30 m(45#墩),2台塔吊上下间距为15 m。塔肢两侧各布置一台W7020-12E塔式起重机。

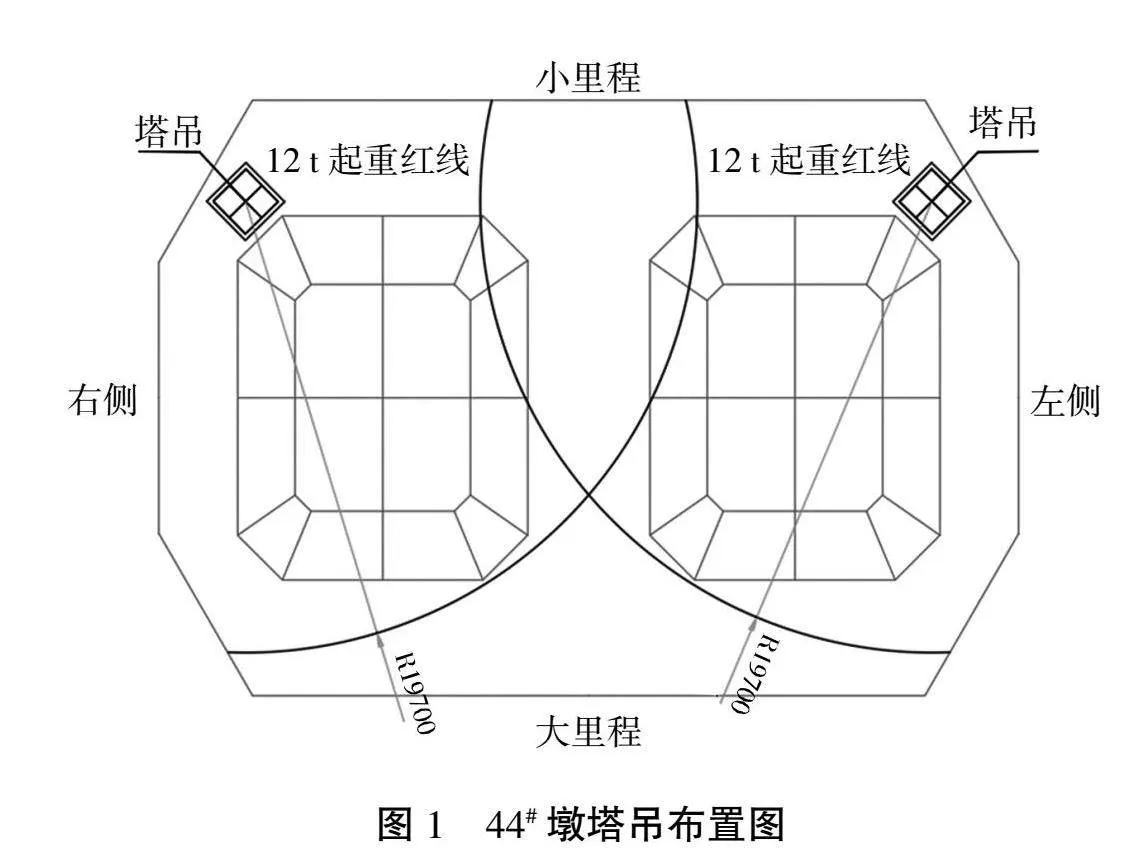

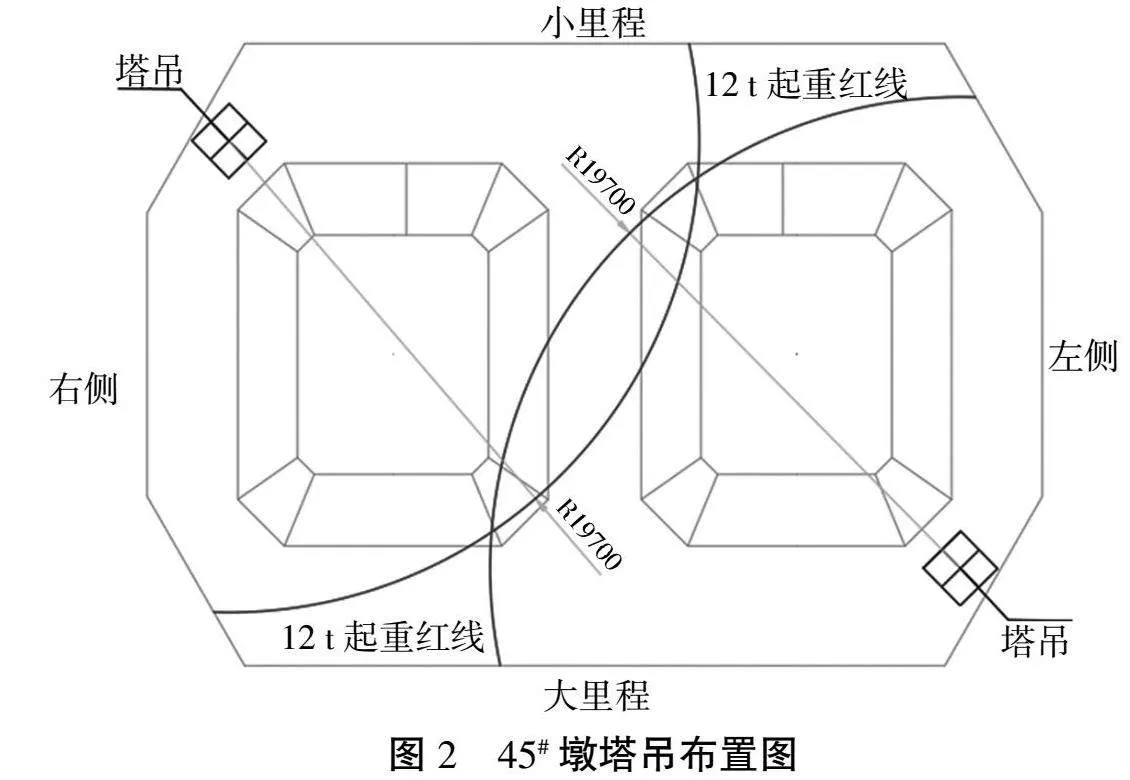

3.1.2 塔吊配置

为方便现场材料运输及钢锚梁安装,每个主塔配备2台W7020-12E型塔式起重机,在承台施工期间预埋基础构件。44#墩受场地影响塔吊均布置在小里程侧,45#墩布置在承台对角侧,如图1和图2所示。塔吊最大有效起吊高度304 m,塔吊起重力矩分别为2 820 kN·m。塔吊基础设置在承台顶面,浇筑承台混凝土前,测量放样好塔吊基础位置及标高。预埋型钢及钢板,螺栓精确定位后与预埋型钢构件焊接牢固,连同塔吊底座一起浇入混凝土中。待混凝土达到设计强度后,将塔吊基础节段直接固定在预埋地脚螺栓上,用水准仪和水平尺校准塔吊基础节的水平度,然后用楔形钢板将塔身垫平、紧固,直到符合安装要求。塔吊基础完成安装以后,用汽车吊将塔吊安装至最小自升高度,塔吊即可利用自身的吊臂、自升架及液压顶升系统完成自升工作,塔吊上部每18 m设置一道附着件,具体位置视现场施工情况确定。

3.2 液压爬模

3.2.1 液压爬模简介及爬升原理

中上塔柱施工采用液压爬模施工,设计的模板体系由两部分组成:模板体系和液压爬升体系ACS100。塔柱分层浇筑高度2.0~6.0 m,可匹配桥塔结构钢筋的出厂尺寸,同时可以减少混凝土浇筑分层总数。自爬模的顶升运动通过液压油缸对导轨和爬架交替顶升来实现。导轨和爬模架互不关联,二者之间可进行相对运动。当爬模架工作时,导轨和爬模架都支撑在埋件支座上,两者之间无相对运动。退模后立即在退模留下的爬锥上安装承载螺栓、挂座体及埋件支座,调整上、下换向盒棘爪方向来顶升导轨,待导轨顶升到位,就位于该埋件支座上后,操作人员立即转到下平台拆除导轨提升后露出的位于下平台处的埋件支座、爬锥等。在解除爬模架上所有拉结之后就可以开始顶升爬模架,这时候导轨保持不动,调整上下棘爪方向后启动油缸,爬模架就相对于导轨运动,通过导轨和爬模架这种交替附墙,互为提升对方爬模架即可沿着墙体上预留爬锥逐层提升。

3.2.2 ACS100液压自动爬升模板

ACS100液压自动爬升模板由重型油缸驱动,液压顶升动力来自中央电力集成控制柜,连接多个液压油缸实现提升,通过开关液压油缸的阀门,也可以实现不同架体的分开爬升动作,在正常施工平台顶面安装一节钢筋施工平台,便于钢筋安装时使用。在桥塔施工过程中,单个油缸通过控制调节器相互协调同步工作,液压油缸配备了防止油管破裂的安全装置。爬升模板上下共6层工作平台,采用固定扶梯相连。

施工时,考虑堆放钢筋,施工荷载标准值5.0 kN/m2,下操作平台施工荷载标准值为1.0 kN/m2,吊装平台施工荷载标准值为1.0 kN/m2。工作及爬升状态允许风荷载为七级风,如风速大于七级风速(基本风压为ω=0.183 kN/m2),模板必须合拢并且固定在桥塔上,应注意风速大于九级风(基本风压为ω=0.374 kN/m2)时,必须增设加强部件,加强部件可选择型钢,如槽钢、H钢,合模并将模板对拉紧固后,将爬模上桁架与模板槽钢背楞连接为整体,以将爬模系统固定在塔身上。

3.2.3 模板体系

墙模体系,主要组成部分包括维萨板、木工字梁、钢背楞三部分。模板重量约为65 kg/m2。板面对角线误差值小于3.0 mm;相邻模板高低差±0.5 mm,2块模板拼缝间隙±0.5 mm;板面平整度±0.5 mm,模板局部变形不应大于1.0 mm;21 mm的维萨板倒用30~40次。

爬架、模板就位(非液压自动爬升过程),或者卸除爬架、模板时,需要利用塔吊进行提升,塔吊用钢架附着于塔身上,按一定高度在塔身上预留附着点,与电梯不同侧。电梯位置处吊装平台下部增加一层下挂平台,人员借助该平台通至爬模底部平台,实现人员上下通行。

3.3 施工电梯

主塔施工期间为方便施工作业人员上下通行采用施工电梯,主墩塔肢侧面各安装一部施工电梯。下塔柱及下横梁施工过程中,考虑距原地面高度较小,施工人员可通过临时爬梯到达施工作业面。自中塔柱施工开始,左右塔柱外侧各安装一台施工电梯,通过电梯直接到达施工平台。电梯选用SC200单笼施工电梯,供人员上下使用。电梯最大起重量为2.0 t,载人量10人。

在塔肢左右两侧各布置一台施工电梯,该升降机配置Ⅱ型加长附墙架,附墙间距为4~6.2 m,电梯最大自由高度为7.5 m。附墙架可在2.9~3.6 m内调节尺寸,附墙架可采用热浸锌处理,以提高附墙架的强度及防腐性能,顶部附墙架安装时可在梯笼顶打开天窗口上升至安装位置进行安装。

3.4 混凝土输送设备

44#、45#塔座顶面以上总塔高分别为111.5、115 m,中、上塔柱分别长55、42.2 m,索塔混凝土最大泵送高度约107 m,混凝土强度等级、抗裂及耐久性要求高,泵送难度大。44#墩为避免与其他工装设备冲突,现场将混凝土泵管布设在大里程侧,45#墩将混凝土泵管布设在大小里程对侧。泵管外侧采取塔柱预埋套筒与钢构外框相连接,将泵管放在钢构框里面,便于泵管检修及稳固泵管。44#墩侧场平高程为1 090.0 m,45#墩场平为既有原地面高程。根据塔柱混凝土泵送高度的要求,选用SANY11023车载泵。下塔柱及横梁施工时使用汽车泵浇筑,下横梁以上部分采用混凝土车载泵施工,现场共布设3台汽车泵,其中2台使用,一台备用。

3.5 施工用水及用电

主塔施工水管沿塔吊塔身内侧布置。高扬程水泵或在下横梁、上横梁部位放置水桶,接力将施工用水送至用水部位。水管通过塔吊塔身提升至中转处或用水部位。主塔施工电缆沿塔吊塔身内侧布置,为保护电缆不被破坏,可在电缆外侧安装绝缘保护罩,与水管错开布设。

4 索导管及钢锚梁

斜拉索在塔端采用了2种锚固方式S/M7~S/M14采用钢梁+钢牛腿结构,S/M1~S/M6采用混凝土锚固齿块结构。上塔柱斜拉索锚固区域设置有钢锚梁,钢锚梁的作用是用来平衡塔身两侧斜拉索的水平分力,斜拉索的竖向分力通过钢壁板上的剪力钉传递给索塔混凝土。

钢锚梁安装精度控制要求高,单节钢锚梁最大重量8.9 t(含钢锚梁、钢牛腿及钢壁板),钢锚梁通过钢壁板上的剪力钉与索塔混凝土固结。钢锚梁采用塔吊整体吊装到位,每套钢锚梁由3部分组成:一根钢锚梁、2个钢牛腿及2块钢壁板,其中钢牛腿及钢壁板作为一个整体构件焊接在一起,钢锚梁与钢牛腿间通过螺栓进行连接,钢壁板上还设置有剪力钉及索套管。

钢牛腿、斜拉索导管与混凝土接触面表面喷砂处理Sa2.5级,防腐涂装采2两道环氧富锌底漆,出厂前刷一道,干膜厚度不小于50 μm;浇筑塔壁凝前再涂剧一道,干膜厚度不小于80 μm。钢锚梁表面及内部、钢牛腿及斜拉索导管不与混凝土接触的表面防腐涂装。高强螺栓拼接摩擦面:二次表面喷砂处理Sa3级、Rz50~100 μm+涂无机富锌防锈防滑涂料130±40 μm。出厂时栓接表面抗滑移系数试验值不小于0.55,安装时不应小于0.45。高强度螺栓施拧完毕后,用环氧磷酸锌封孔剂封孔后加涂相应的配套涂料。

5 结束语

现代化桥梁施工受施工环境、施工条件限制,对设备选型、布置提出了更高的要求,直接影响到桥梁工程施工的安全工效。根据主塔施工高度、吊装重量对每个主塔选择配置了2台W7020-12E型塔式起重机;为提升中、上塔柱施工效率和安全性,采用全断面的ACS100液压爬升体系;考虑主塔及塔柱、横梁施工的空间及高度限制,设置了SC200单笼施工电梯。除此之外,为了保证各类设备的高效协调运转,对各类设备的布置进行了合理科学配置。

参考文献:

[1] 柏雨芹.果子沟大桥索塔施工机械(起重)设备选择及布置[J].公路交通科技,2011(9):55-56.

[2] 张宏兵.古城特大桥(5×50 m)连续结合梁吊装设备选型[J].居舍,2018(31):163-164.

[3] 廖一天.动态交互情况下大型水池塔吊设备选型及布置优化

研究[D].宜昌:三峡大学,2022.