数字孪生技术在提高风力涡轮机性能评估中的应用

2024-09-30赵长梅李慧东徐林东

摘 要:该文探讨数字孪生技术在风力涡轮机性能评估中的应用及其带来的影响。数字孪生技术作为一种新兴的数字化技术,通过创建风力涡轮机的虚拟模型,并实时更新其状态和数据,以实现对风力涡轮机性能的准确评估和预测。该研究通过分析数字孪生技术在风力涡轮机设计、运行、维护中的具体应用,探讨该技术如何提高风力涡轮机的运行效率、降低维护成本,并通过预测性维护来提高风力涡轮机的可靠性。

关键词:数字孪生技术;风力涡轮机;性能评估;预测性维护;运行效率

中图分类号:TM315 文献标志码:A 文章编号:2095-2945(2024)28-0193-04

Abstract: This paper discusses the application of digital twin technology in wind turbine performance evaluation and its impact. Digital twin technology, as an emerging digital technology, achieves accurate assessment and prediction of wind turbine performance by creating virtual models of wind turbines and updating their status and data in real time. This study analyzes the specific application of digital twin technology in the design, operation and maintenance of wind turbines, and explores how this technology can improve the operating efficiency of wind turbines, reduce maintenance costs, and improve the reliability of wind turbines through predictive maintenance.

Keywords: digital twin technology; wind turbines; performance evaluation; predictive maintenance; operating efficiency

随着全球对可再生能源需求的增加,风力发电作为一种清洁能源得到了快速发展。然而,提高风力涡轮机的性能评估成为行业面临的重要挑战。近年来,数字孪生技术的兴起为解决上述问题提供了新的思路。本文首先介绍数字孪生技术的基本概念和特点,然后详细探讨该技术在风力涡轮机性能评估中的应用及其优势。

1 数字孪生技术概述

在探索如何通过先进技术提升风力涡轮机的性能评估与优化过程中,数字孪生技术脱颖而出,成为了一个关键的技术趋势。数字孪生技术指的是创建一个物理实体在数字空间的虚拟副本,这一副本能够实时反映其物理对应物的状态、行为、性能。通过整合传感器收集的实时数据、历史操作数据及环境信息,数字孪生技术可以准确地模拟和分析风力涡轮机在各种条件下的性能。

自从NASA在21世纪初期首次引入数字孪生概念,该技术已经从一个理论模型发展成为一个多行业应用的实用技术。特别是在风力涡轮机领域,数字孪生技术的应用不仅仅局限于产品的设计和测试阶段,它的使用范围已经扩展到了风力涡轮机的整个生命周期管理中,包括性能监控、维护、故障诊断和系统优化等多个环节[1]。数字孪生技术在风力涡轮机性能评估中的应用展现出以下几个显著特点。

实时性能监控与分析:通过部署在风力涡轮机上的传感器收集数据,数字孪生模型可以实时监测风力涡轮机的运行状态,及时发现性能下降的迹象。

精确的故障预测与预防性维护:利用先进的数据分析和机器学习算法,数字孪生模型能够预测风力涡轮机可能出现的故障,从而提前进行维护,减少意外停机时间。

性能优化与决策支持:通过模拟不同的运行方案和维护策略,数字孪生技术帮助工程师评估不同方案对风力涡轮机性能的影响,支持更加科学的决策制定。

在风力涡轮机的设计与仿真阶段,数字孪生技术可以模拟风力涡轮机在多种风速和环境条件下的表现,帮助设计师优化风力涡轮机设计,提高其能效和稳定性。在风力涡轮机运行期间,实时数据的反馈使得运营团队能够及时调整运行策略,实现性能的最优化。通过分析历史数据和模拟未来的运行场景,数字孪生技术还能够指导维护团队进行预防性维护,降低维护成本,延长风力涡轮机的使用寿命。

2 数字孪生技术在风力涡轮机性能评估中的应用

2.1 设计与仿真

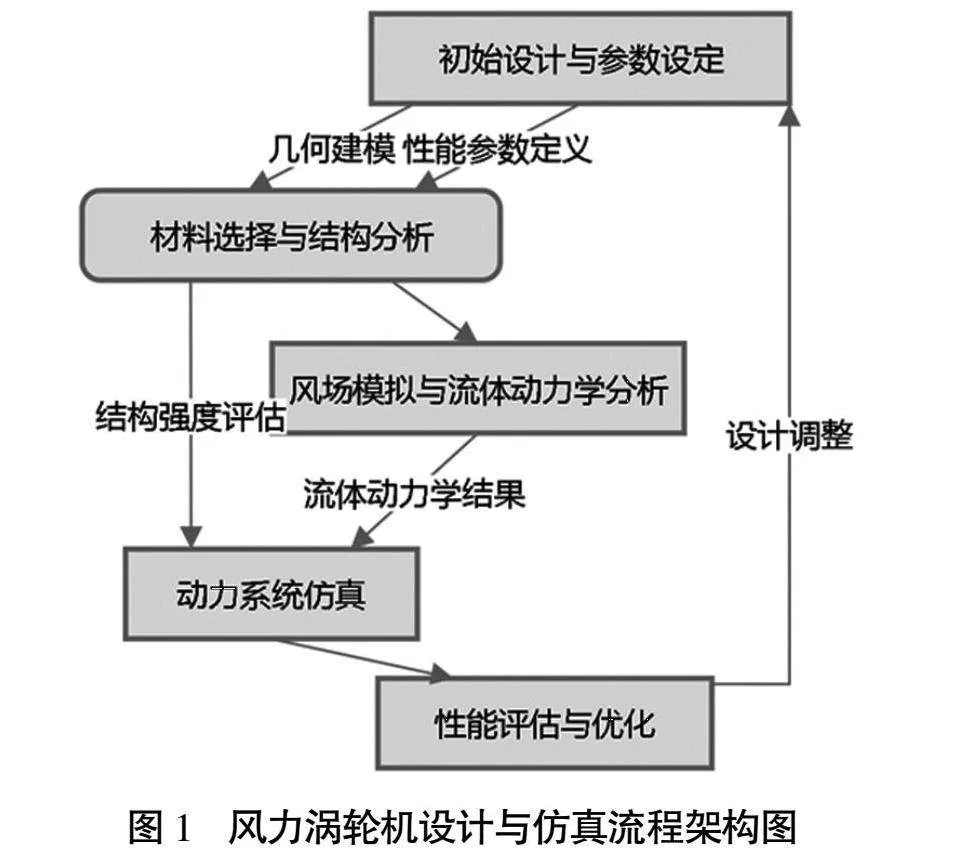

在风力涡轮机的设计与仿真过程中,数字孪生技术提供了一个独特的方法论,允许工程师在不同阶段实现设计的准确性、效率、优化。此过程从初始设计开始,经历材料选择与结构分析,最终进入复杂的仿真阶段,每一步都紧密依赖于先进的计算工具和仿真软件。

为了更深入地理解数字孪生技术在风力涡轮机设计与仿真中的应用,图1详细展示了从初始设计阶段到性能评估与优化的全过程。在初始设计与参数设定阶段,工程师需要完成风力涡轮机的几何建模和性能参数定义。随后项目进入材料选择与结构分析阶段,以确保设计满足结构强度和耐久性要求。风场模拟与流体动力学分析阶段,通过计算流体动力学(CFD)软件模拟周围的风场条件,为动力系统仿真提供必要的输入数据。在动力系统仿真阶段,将分析风力涡轮机的动力传输效率和电气性能,在性能评估与优化阶段,根据仿真结果对设计进行优化,以实现性能的最大化。

如图1所示,在设计的初始阶段,工程师利用计算机辅助设计(CAD)软件创建风力涡轮机的详细几何模型。这一步骤包括叶片、塔架、齿轮箱等主要组件的设计,同时定义了风力涡轮机的核心性能参数,如额定功率、风速工作范围和转速。这些初步参数为后续的仿真分析奠定了基础。接下来,材料的选择和结构分析变得至关重要。工程师需要基于设计要求和环境适应性,选择合适的材料,并利用有限元分析(FEA)软件进行结构强度和耐久性分析。这一步确保了风力涡轮机的各个组件能够承受实际运行中的各种负载情况,同时也预测了潜在的故障模式,为之后的优化提供了依据。随后进入仿真阶段,工程师首先需要模拟风力涡轮机周围的风场条件。通过计算流体动力学(CFD)软件,工程师可以详细地模拟风速分布、风向变化及湍流强度等因素,这对于准确评估风力涡轮机叶片的气动性能至关重要。在得到风场数据后,进一步的流体动力学分析帮助工程师理解风力对叶片的作用力,以及叶片在不同风速下的表现。

动力系统的仿真是接下来的重点。结合叶片的气动性能和风场数据,仿真软件被用来计算风力涡轮机的转速和功率输出曲线。同时,仿真还包括了对齿轮箱和发电机的性能模拟,确保动力传输系统的高效协同工作。这些计算通常需要结合复杂的数学模型和实验数据,以达到高精度的仿真结果。最终,性能评估与优化阶段是将所有仿真数据和分析结果综合起来,对风力涡轮机设计进行全面评估。在此阶段,工程师会检查能效、稳定性及任何潜在的故障模式,根据评估结果对设计进行必要的调整和优化。这一过程可能涉及调整叶片几何形状、改进材料选择或优化动力传输系统等方面。通过系统的探索设计参数的最优组合,最终实现风力涡轮机性能的最大化。

2.2 运行监控与维护

在风力涡轮机的设计与仿真阶段,数字孪生技术通过准确的模型构建和复杂的仿真分析,为风力涡轮机提供了高度优化和个性化的设计方案。设计与仿真的过程确保了风力涡轮机在理论上能够达到最佳性能。要将这些理论优势转化为实际运营中的可靠性和效率,就需要通过运行监控与维护的实践来实现。

当风力涡轮机投入运营后,其数字孪生模型开始扮演起实时监控的角色。借助于设计与仿真阶段确定的关键性能指标(KPIs),如叶片效率、齿轮箱温度、轴承振动等,数字孪生模型可以实时追踪并比较实际运行数据与预期性能。例如,如果在仿真阶段预测齿轮箱在特定负载下的温度范围是30~40 °C,而实际运行中的监测数据显示温度持续超过40 °C,那么数字孪生模型则会立即标识出这一偏差,提示运维团队进行检查和维护[2]。

设计与仿真阶段所用的详细模型和仿真数据,在风力涡轮机运行期间成为预测性维护的基础。通过对比设计时的性能预测与实际运行数据,数字孪生模型利用机器学习算法识别出可能的性能退化趋势和故障预兆。这不仅包括可预见的磨损和老化过程,也涵盖了由于外部环境变化导致的非预期问题[3]。利用这种方法,可以在问题发生前采取措施,如调整运行策略或安排维护,以避免意外停机。

借助于设计与仿真阶段的深入了解和运行期间收集的大量数据,数字孪生模型能够提供更为精准和个性化的维护建议。与传统的基于时间或周期的维护计划不同,数字孪生技术使得维护计划可以动态调整,更加贴合每台风力涡轮机的实际情况和需求。这种方法不仅提高了维护工作的有效性,还大幅降低了不必要的维护成本。

通过上述分析可以看出,数字孪生技术不仅在风力涡轮机的设计与仿真阶段提供了强大的支持,而且在实际运营的监控和维护中发挥了至关重要的作用。它将设计阶段的理论优化转化为运营中的实际效益,确保了风力涡轮机能够在其整个生命周期中维持最佳性能和最高效率。

2.3 优化与升级

在风力涡轮机的生命周期管理中,优化与升级是确保长期运营效率和可靠性的关键环节。借助数字孪生技术,工程师能够基于实际运营数据和先进的分析方法,对风力涡轮机进行精准的性能优化和及时的技术升级,从而延长其服务寿命,提升能源产出效率。

能源产出效率的优化通常围绕增加风力涡轮机的功率输出和提高转换效率。其中一个关键参数是叶片的倾角(俗称“俯仰角”),它对风力涡轮机的功率输出有直接影响。通过调整叶片的倾角,可以改变叶片与来流风的相对角度,进而优化叶片截获风能的能力。

叶片倾角的优化可以通过以下公式描述

P=ρAv3Cp(λ,β),

式中:P为风力涡轮机的功率输出;ρ为空气密度;A为叶片扫过的面积;v为风速;Cp为功率系数(其值取决于叶尖速比(λ)和叶片倾角(β))。

优化过程涉及到通过数字孪生模型实时监控风力涡轮机的实际运行数据,特别是关注功率输出与预期功率的差异。然后利用机器学习算法分析叶片倾角(β)与实际功率输出的关系,识别出最佳的叶片倾角设置,以达到预期的最大功率系数(Cp),进而提升能源产出效率。

从长期运营的角度看,性能优化还包括降低维护成本和延长设备寿命。通过数字孪生技术,可以预测关键组件的磨损和潜在故障,从而安排预防性维护,避免非计划停机和昂贵的紧急修理。例如,通过分析轴承温度和振动数据,可以预测轴承的剩余寿命,从而在轴承失效前安排更换,减少停机时间和维护成本。以下是实施步骤。

1)数据收集与分析。持续收集风力涡轮机的运行数据,包括风速、叶片倾角、功率输出等。

2)模型校准。利用收集到的数据校准数字孪生模型,确保模型准确反映风力涡轮机的实际性能。

3)优化模拟。在数字孪生模型中模拟不同的叶片倾角设置,分析其对功率输出的影响。

4)实施与监测。根据模拟结果调整实际叶片倾角,监测调整后的实际性能与模拟预测的一致性。

通过这一系列步骤,数字孪生技术不仅能够优化风力涡轮机的即时性能,还能提高其长期运营的经济性。这种方法论为风力涡轮机的性能优化提供了一条科学、系统、可持续的路径。

在软件更新方面,数字孪生技术通过实时监控和分析风力涡轮机的运行数据,揭示了控制算法中存在的不足。例如,如果发现风力涡轮机在特定风速下的功率输出低于预期,分析可能指向控制算法未能准确调整叶片倾角以最大化能量捕获[4]。通过这种方式,数字孪生模型为软件层面的更新提供了精准的指导,允许工程师对控制策略进行细微调整,以提高风力涡轮机的响应速度和整体效率。更新后的软件能更精确地根据实际风况调节叶片倾角,确保风力涡轮机在各种环境下都能达到最佳性能。

硬件改进则是基于数字孪生模型深入分析后的另一个关键领域。数字孪生模型能够模拟风力涡轮机的详细运行状况,包括叶片的磨损情况和气动性能。通过这些分析,可以识别出导致性能下降的硬件组件,如叶片或传动系统的性能瓶颈。例如,如果模型显示叶片因长期暴露于高盐分环境而出现加速磨损,可能就会推荐更换为新一代的抗腐蚀材料制成的叶片。这种基于详细数据和精确分析的决策过程,确保了每一次硬件升级都能够针对性地解决实际问题,提升风力涡轮机的性能和耐用性。

3 实施挑战与未来发展

3.1 技术实施中的挑战

风力涡轮机的数字孪生模型建立在海量、多样化的数据之上,包括实时监控数据、历史维护记录、环境条件等。收集、整合来自不同来源和格式的数据,确保数据的质量和一致性,是实施数字孪生技术的首要挑战。高效管理这些数据,尤其是对实时数据的处理和存储,需要强大的IT基础设施支持。

数字孪生模型需要高度准确才能有效反映风力涡轮机的真实状态。构建这样的模型不仅需要深厚的领域知识,还要求复杂的计算方法,以及对风力涡轮机各个组件和系统行为的深入理解。随着模型复杂性的增加,对计算资源的需求也随之增长,这可能导致提高成本和实施难度。

风力涡轮机的设计和技术在不断进步,这要求数字孪生模型不仅要能够适应当前的技术状态,还要有足够的灵活性以适应未来的技术变革。但持续更新和维护模型以匹配新的技术标准和操作经验,是一个持续的挑战,需要投入相应的资源和精力。

在许多情况下,技术实施的成功不仅取决于技术本身,还受到组织文化和员工技术接受度的影响。推广数字孪生技术可能会遇到来自内部的抵触,尤其是当它改变现有的工作流程和职责划分时。所以,提高员工的技术认知,建立对数字孪生价值的共识,是实施过程中不可忽视的挑战。

面对这些挑战,采取有效的策略,如建立跨部门合作机制、投资于员工培训、选择合适的技术平台,以及逐步推进数字孪生技术的实施,将对风力涡轮机的长期运营和性能提升至关重要。克服这些挑战,不仅能够最大化数字孪生技术的潜力,还能为风力发电行业的未来发展奠定坚实的基础。

3.2 未来发展趋势

未来的数字孪生模型将更加依赖于高级数据分析和机器学习算法,以提高对风力涡轮机行为的预测准确性和操作优化的智能化水平。机器学习算法可以从历史和实时数据中学习,自动识别模式和异常,为运维决策提供更深入的洞察。例如,深度学习模型可以用于更准确地预测叶片磨损和结构疲劳,从而实现更有效的预防性维护策略。

随着物联网(IoT)技术的发展,风力涡轮机的数字孪生模型将更加强调与传感器和其他工业系统的互联互通。这种增强的连接性不仅能实时收集更多维度的数据,还能使数字孪生模型成为跨系统优化和协同工作的平台。例如,通过与天气预报系统的集成,数字孪生模型可以根据即将到来的气象条件自动调整风力涡轮机的运行策略,以最大化能源产出。

随着增强现实(AR)和虚拟现实(VR)技术的发展,数字孪生模型和物理世界之间的界限将进一步模糊。这些技术可以使工程师和维护人员在几乎真实的环境中与风力涡轮机的数字孪生模型进行互动,提供更直观的分析视图和操作界面。例如,使用VR头盔和手套,维护人员可以在虚拟环境中“进入”风力涡轮机内部,检查组件的状态,甚至进行虚拟维护练习。

未来的数字孪生技术将更加关注风力涡轮机的环境影响和可持续性表现。通过集成环境数据和进行生命周期评估,数字孪生模型可以帮助设计更环保的风力涡轮机,同时优化运行策略以减少对生态系统的影响。例如,数字孪生模型可以模拟风力涡轮机对鸟类迁徙路径的影响,指导叶片设计和运行时策略的调整,以减少对野生动物的影响。

4 结束语

本文综合分析了数字孪生技术在风力涡轮机性能评估中的应用,特别是在设计仿真、运行监控与维护及优化升级等方面的具体实践。数字孪生技术不仅能够提高风力涡轮机的运行效率和可靠性,还能降低维护成本,为风力发电行业的可持续发展提供强有力的技术支持。面对技术实施过程中的挑战,未来的研究需要进一步探讨数据处理、系统集成等关键技术问题,同时,行业内的合作与标准制定也是推动数字孪生技术应用的重要方向。

参考文献:

[1] 王志,高林,杨宇.基于改进YOLOv7算法的风力涡轮机表面缺陷检测[J].湖北民族大学学报(自然科学版),2024,42(1):75-80.

[2] 杨润广.双馈风电机组对电力系统动态性能影响综述[J].内蒙古科技与经济,2023(22):136-142.

[3] 范楠坤.风力涡轮机风动特性与叶片结构研究[D].徐州:中国矿业大学,2022.

[4] 覃盛琼,程朗,何占启,等.风力发电系统研究与应用前景综述[J].机械设计,2021,38(8):1-8.