某型飞机柱塞组件故障件失效分析及CT扫描技术研究

2024-09-30汪荣华张峰

摘 要:某型飞机液压柱塞泵柱塞组件的柱塞滑靴端面由钢层-铜层结构的双金属扩散焊工艺加工而成。由于焊接工艺等原因,钢铜结合面偶有发生滑靴端面铜层剥落、滑靴端面及转子端面异常磨损等故障。经过体式显微镜和扫描电镜等失效分析和观察,钢层与铜层之间存在局部未熔合导致铜层端面受力异常,是铜层疲劳掉块的主要原因。超声检测仅能对未加工凸台凹槽的扩散焊毛坯件检查,尝试对已成型的柱塞座开展工业CT扫描。实验表明,以柱塞座组件端面钢铜扩散层为初始切面,以步长0.04 mm向两侧逐层进行切面,可以有效发现铜、钢扩散焊交界面存在离散型气孔和未熔合等缺陷,工业CT扫描铜钢双金属扩散焊成型柱塞座具有定位准确、图像易识别和分辨率高等优点。

关键词:柱塞组件;双金属;扩散焊;失效分析;CT扫描

中图分类号:TG115 文献标志码:A 文章编号:2095-2945(2024)28-0094-04

Abstract: The end face of the plunger shoe of a certain aircraft hydraulic plunger pump is processed by a bimetallic diffusion welding process with a steel layer-copper layer structure. Due to welding process and other reasons, failures such as copper layer peeling off on the end face of the shoe, abnormal wear on the end face of the shoe and the end face of the rotor occasionally occur on the steel-copper joint surface. Through failure analysis and observation with a solid microscope and a scanning electron microscope, it was found that there was a local lack of fusion between the steel layer and the copper layer, which led to abnormal stress on the end face of the copper layer, which was the main reason for fatigue loss of the copper layer. Ultrasonic testing can only inspect diffusion welded blanks without machined boss grooves, and attempts to carry out industrial CT scanning of the formed plunger seat. Experiments show that: taking the steel-copper diffza2Km0uJArN+OjE819d4cg==usion layer on the end face of the plunger seat assembly as the initial section, and slicing the section layer by layer to both sides with a step length of 0.04 mm, defects such as discrete pores and unfusion can be effectively discovered at the interface between copper and steel diffusion welding. Industrial CT scanning copper-steel bimetallic diffusion welding has the advantages of accurate positioning, easy image recognition and high resolution.

Keywords: plunger assembly; bimetallic; diffusion welding; failure analysis; CT scanning

扩散焊接[1]是一种比较成熟的焊接技术,扩散焊属于一种固态焊接方法,它通过扩散控制过程,产出接触表面的结合。扩散焊接作为材料连接的重要技术,现已大量应用于钛合金、不锈钢、镁合金、铝合金和陶瓷的同种、异种材料的焊接中。

扩散焊接主要焊接机理就是金属原子在温度与压力下的渗透。在一定的温度和压力下,将两种待焊金属的焊接表面相互接触,通过微观塑性变形或通过焊接面产生微量液相而扩大待焊表面的物理接触,使之距离在(1~5)×10-8 cm以内,再经过较长时间的原子相互间的不断扩散,相互渗透,来实现冶金结合的一种焊接方法。由于扩散连接母材不需要熔化,在精密焊接、微细连接、特殊材料连接、异种材料连接以及难以进行熔焊的领域发挥很大的作用,成为航空、航天等先进技术领域和一些工业产品组装中不可缺少的技术。

某液压柱塞泵柱塞组件的柱塞滑靴端面由钢层-铜层结构的双金属扩散焊工艺加工而成,在柱塞泵使用过程中发现柱塞座组件端面存在掉块现象,实物图如图1所示。组件端面较为平滑,凸台掉块处与滑靴端面基本齐平,凸台断截面粗糙锯齿状,整个断面未见明显裂纹。

1 失效分析

痕迹分析是失效分析中重要的技术方法,通过对机械表面痕迹的识别和分析,可以了解痕迹的形成过程及其影响因素,从而为机械零件失效原因的确定提供重要依据。对损伤形貌进行宏观和微观的痕迹分析,查明了失效原因,并给出了针对性结论和建议,对于提高装备质量,防止类似现象重复发生具有重要意义。选取掉块柱塞组件开展失效分析。

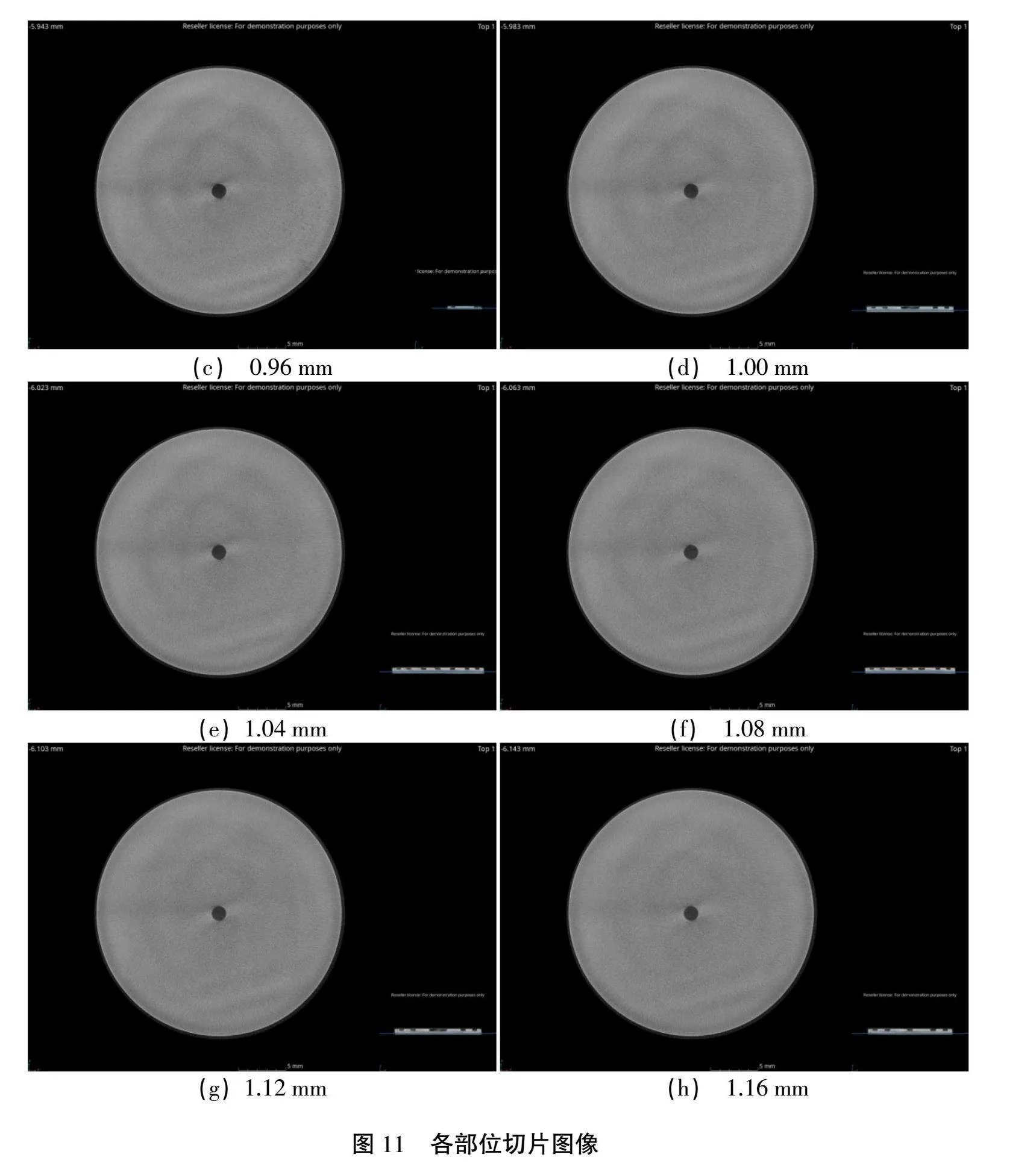

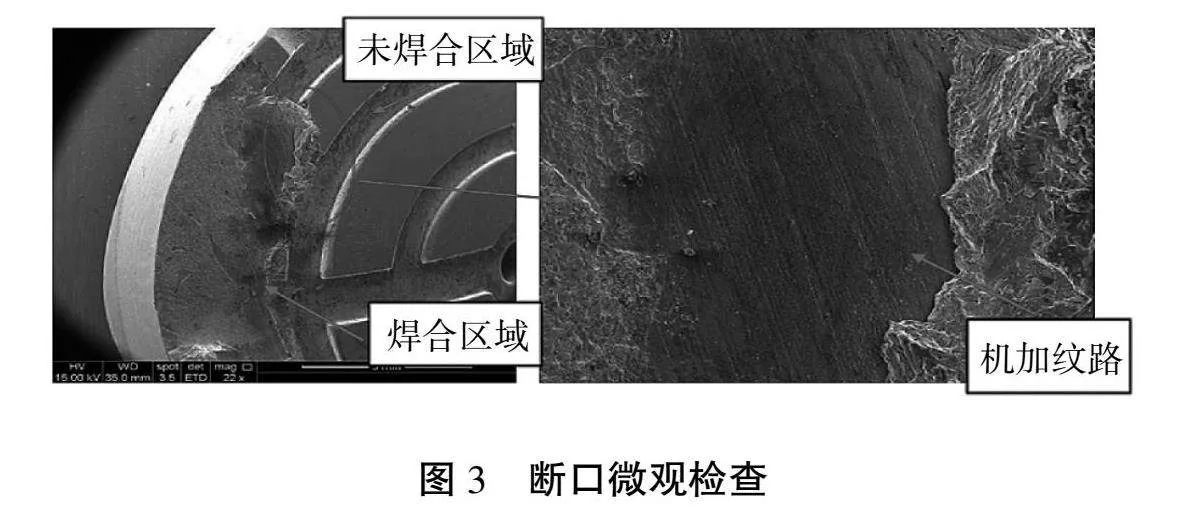

在体视显微镜下对断口进行观察,检查未焊合区域可见明显的机加纹路,如图2所示。

沿径向观察断口,检查焊合区域和未焊合区域可见明显区别,未焊合区域内可见钢基体与铜板之间存在明显的分层。

在扫描电镜下进一步观察断口形貌,未焊合区域可见明显机加纹路,如图3所示。

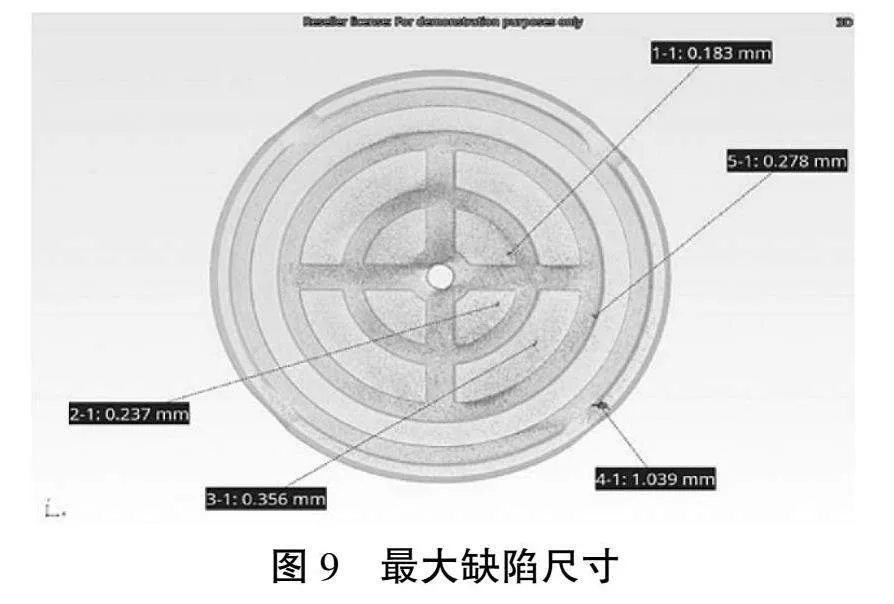

将断口在扫描电镜下进行微观观察,可见裂纹起源于铜层外端面,为线性起源,扩展区可见明显疲劳条带形貌。裂纹源区内未见夹杂、孔洞等缺陷,如图4所示。

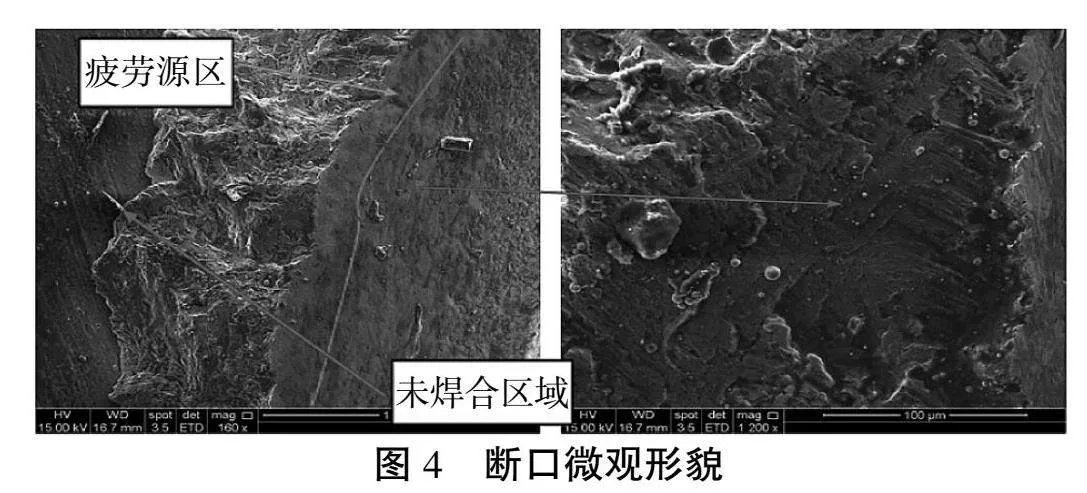

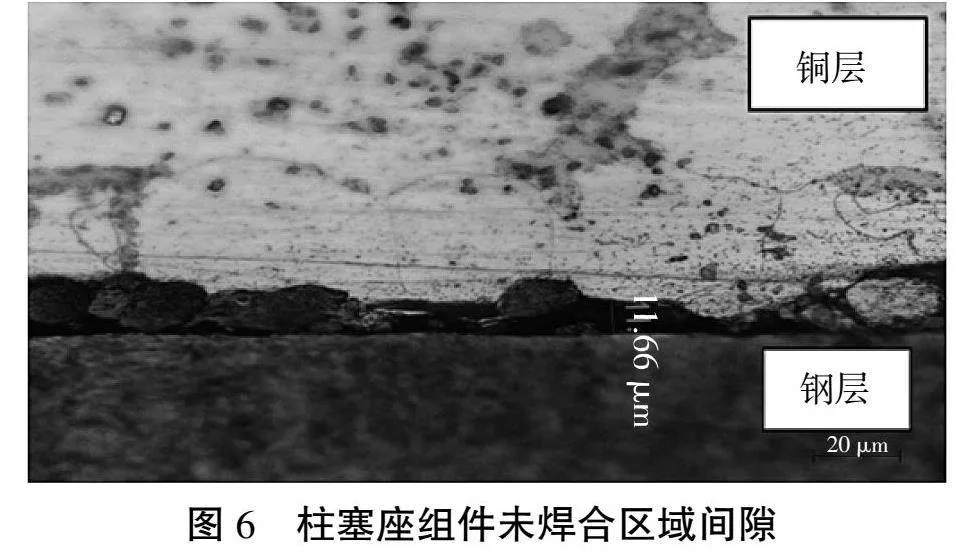

沿轴向切割柱塞座组件,断口处钢层与铜层之间存在较长的未焊合区域,未见铜层往钢层扩散形貌,如图5所示,长约1.7 mm。在另一处存在约0.7 mm未焊合区域。检查钢层和铜层之间未焊合部位的间隙,约11.66 ?滋m,如图6所示。

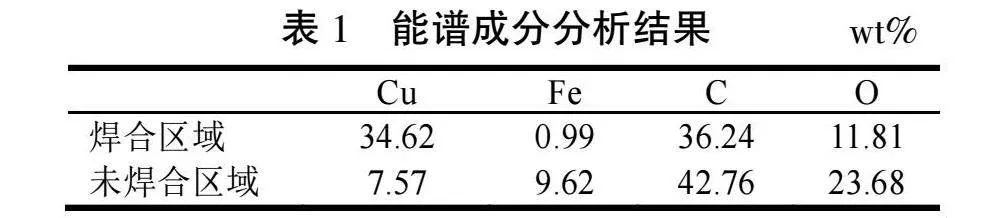

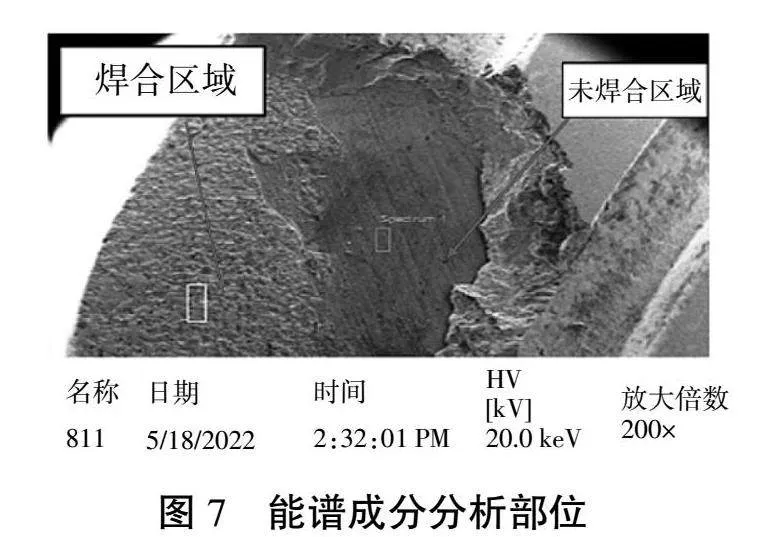

对断口进行能谱定性分析,结果见图7和表1,可知焊合区域铜含量相对较高、铁含量相对较低,分别为34.62%和0.99%,未焊合区域(机加形貌区域)铜含量相对较低、铁含量相对较高,分别为7.57%和9.62%。

根据对柱塞座组件进行的宏观分析、微观分析、金相分析和能谱定性分析可知:柱塞座组件掉块位置为疲劳断裂,裂纹起源于铜层外端面,为线性起源,扩展区可见明显疲劳条带,疲劳源区未见夹杂、孔洞等缺陷。断口处钢层与铜层之间存在1.7 mm的未焊合区域,另一处存在约0.7 mm的未焊合区域,检查钢层和铜层之间未焊合部位的间隙约11.66 ?滋m,未焊合区域内无铜层往钢层扩散形貌。局部未焊合导致铜层端面受力异常,是铜层疲劳掉块的主要原因。

2 CT检测

对液压柱塞泵柱塞组件内部扩散焊未焊合部位开展无损检测的方法主要有超声检测方法和X射线三维成像扫描检测方法。超声检测方法主要针对无加工凸台凹槽的扩散焊毛坯件,对于成品件则可尝试开展X射线CT检测方法。

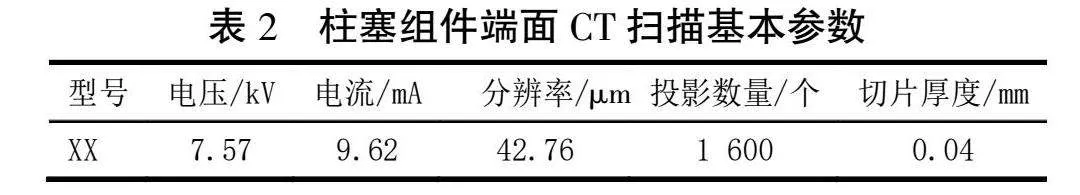

选取1件未进行线切割破坏的柱塞开展扩散焊质量检测,工业CT扫描参数见表2,检测后的数据处理方法为:以柱塞座组件N端面向下1 mm位置(理论上铜钢扩散层)为初始切面,以步长0.04 mm向两侧逐层进行切面。

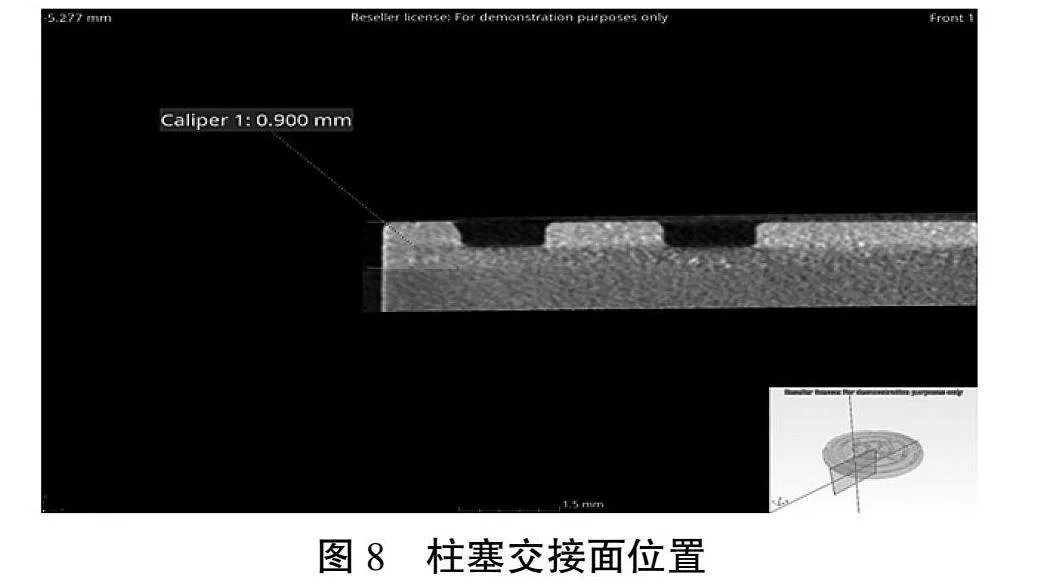

根据检测结果,柱塞铜、钢扩散焊交接面约处于端面向下0.90 mm附近,基本符合图纸设计要求。此时CT扫描缺陷尺寸测量较为精准,如图8所示。

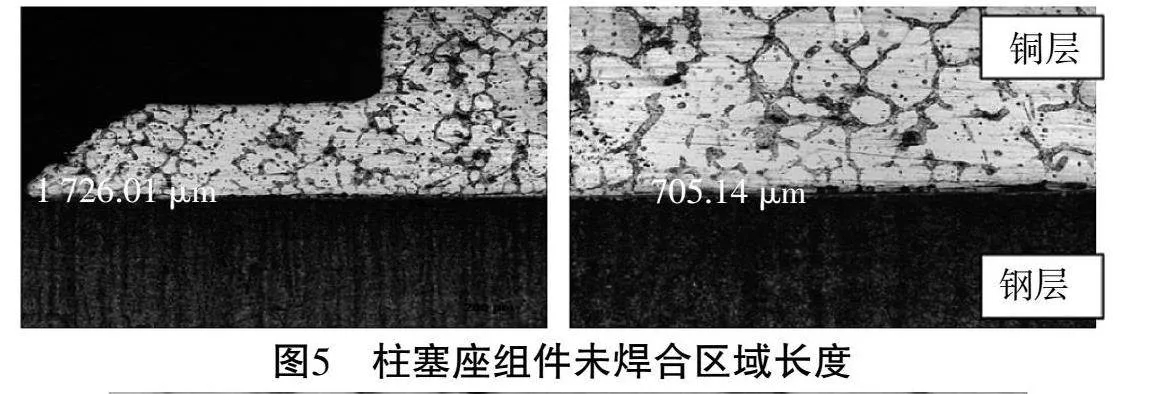

从CT扫描结果来看,缺陷主要集中在端面向下0.88 mm切面和0.92 mm切面,位于端面向下0.92 mm处最大缺陷尺寸为1.039 mm,孔隙率约0.7%,分别如图9、图10所示。

由图中可以看出,柱塞铜、钢扩散焊交接面主要缺陷为离散型的气孔,无大面积未焊合状态,与失效件柱塞缺陷有明显的差异,CT扫描件柱塞最大缺陷尺寸为1.039 mm,位于最外缘的支撑台阶,不在通常认为的柱塞上最容易发生损伤失效的位置。

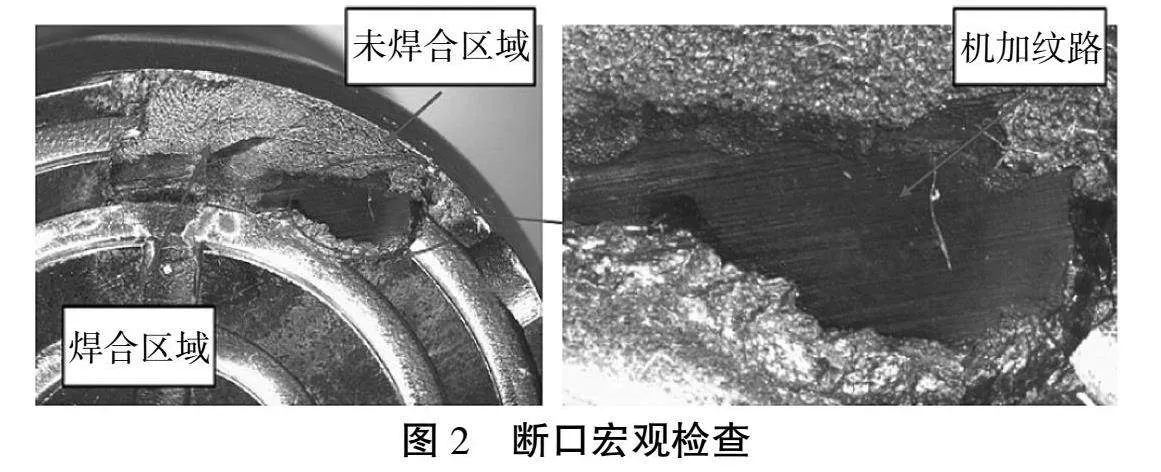

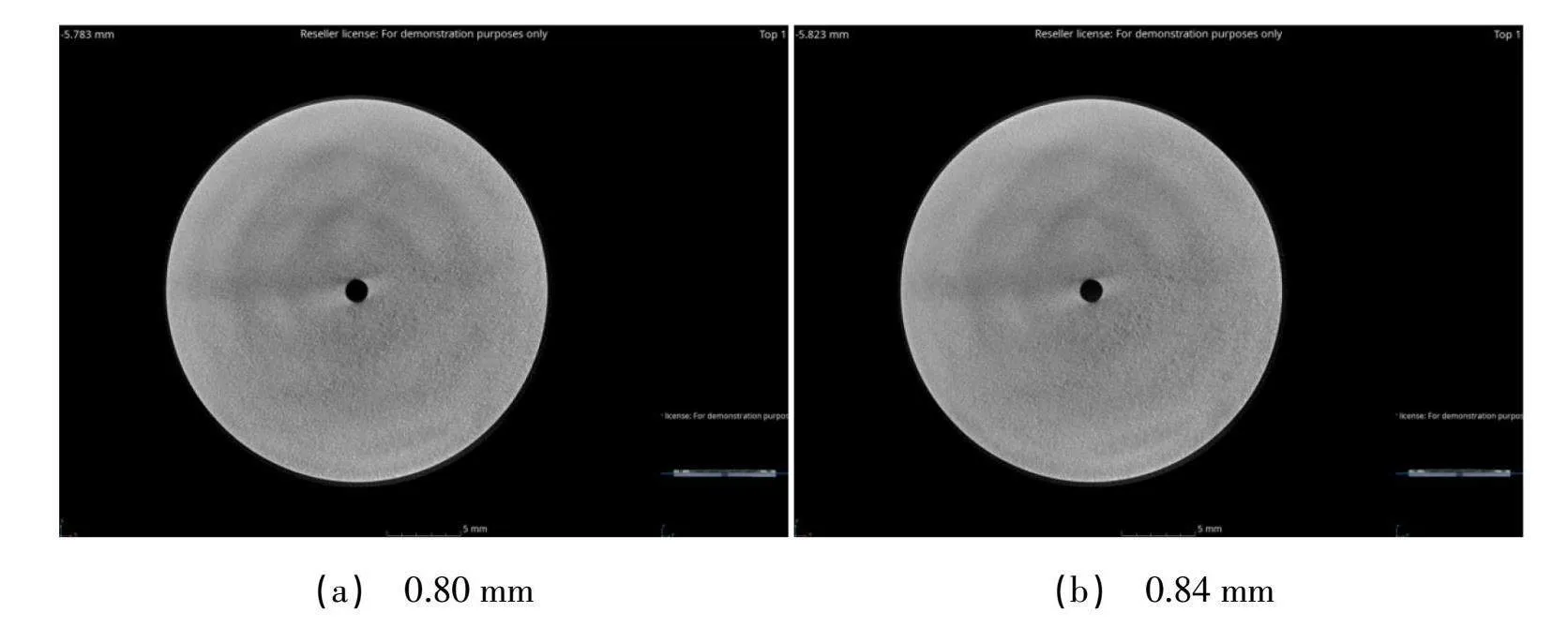

以端面向下0.92 mm最大缺陷尺寸处向上和向下切片,切片厚度0.04 mm,分布观察各切面CT扫描情况,如图11所示。

从CT扫描结果来看,缺陷主要集中在端面向下0.88 mm切面和0.92 mm切面,0.8、0.84、0.96、1.0、1.04、1.08、1.12、1.16 mm缺陷相对较小,基本可忽略。工业CT扫描铜钢双金属扩散焊成型柱塞座影像检测分辨率高,同时缺陷定位准确、缺陷所在位置识别清晰。

3 结论

柱塞座组件掉块位置为疲劳断裂,裂纹起源于铜层外端面,为线性起源,扩展区可见明显疲劳条带,疲劳源区未见夹杂、孔洞等缺陷。断口处钢层与铜层之间存在未焊合区域,未焊合区域内无铜层往钢层扩散形貌。局部未焊合导致铜层端面受力异常,是铜层疲劳掉块的主要原因。

以柱塞座组件端面钢铜扩散层为初始切面,以步长0.04 mm向两侧逐层进行切面,可以有效发现铜、钢扩散焊交界面存在离散型气孔和未熔合等缺陷,工业CT扫描铜钢双金属扩散焊成型柱塞座具有定位准确、图像易识别和分辨率高等优点。

参考文献:

[1] 马纪明,黄怡鸿,郭健,等.液压柱塞泵运动副磨损特性研究综述[J].液压与气动,2017,8(15):84-91.

[2] 陈荣,田浩,李权,等.飞机液压泵进油接管头脱出失效分析[J].金属热处理,1999,15(4):15-20.

[3] 萧文键,周雄武.歼七H飞机主液压泵失效分析及其预防措施[C]//全国机电装备失效分析预测预防战略研讨会.中国机械工程学会,1998.