卷包车间故障维修智能呼叫系统的设计

2024-09-26李书明杨卫万然崔童谣范玉龙

摘 要:随着两化融合的推进,“车间+信息化”的模式也在逐步推进。为进一步加强对卷包生产各方面的管控,通过梳理故障处理流程,开发卷包车间设备故障维修智能呼叫系统,能够对卷包车间设备故障进行实时监测、自动报警、记录统计推送,提高了设备维修的效率和准确性。其中智能呼叫功能,根据系统设定的停机超时上限,自动进行维修呼叫,能更高效地解决维修响应时长难以控制、响应效率低下的问题。系统推广使用后,为卷包车间设备故障维修提供了新的解决方案,有助于车间生产效率的进一步提升。

关键词:数字化;车间;故障维修;智能呼叫系统;生产效率

中图分类号:TP311 文献标识码:A 文章编号:2096-4706(2024)14-0112-05

Design of Intelligent Call System for Fault Maintenance in

Rolling and Packaging Workshop

LI Shuming, YANG Wei, WAN Ran, CUI Tongyao, FAN Yulong

(Hongyun Honghe Tobacco (Group) Co., Ltd., Qujing 654200, China)

Abstract: With the advancement of the integration of digitization and industrialization, the mode of “workshop + informatization” is also gradually advancing. In order to further strengthen the management and control of all aspects of the production of rolling and packaging, by combing the fault handling process, the intelligent call system for equipment fault maintenance in rolling and packaging workshop is developed, which can carry out real-time monitoring, automatic alarm, and record statistical push of equipment fault in the rolling and packaging workshop, and improves the efficiency and accuracy of equipment maintenance. The intelligent call function automatically makes maintenance calls according to the upper limit of shutdown timeout set by the system, which can more efficiently solve the problems of difficult to control maintenance response time and low response efficiency. After the system is popularized and used, it provides a new solution for the equipment fault maintenance of the rolling and packaging workshop, which is conducive to the further improvement of the production efficiency of the workshop.

Keywords: digitalization; workshop; fault maintenance; intelligent call system; production efficiency

DOI:10.19850/j.cnki.2096-4706.2024.14.023

0 引 言

随着数字化与工业生产的深度融合,制造业正在经历一场深刻的变革[1]。从大规模生产向个性化定制,从人工操作向自动化控制,从单一产品制造向全生命周期服务,数字化技术正在为制造业带来无限可能。卷包车间作为卷烟工厂生产过程的一个重要环节,其设备故障的维修管理对于生产效率和产品质量具有重要意义[2]。

为进一步促进信息化工具对生产管理效率的提升,深入车间生产一线进行调研,发现车间现有的部分系统流程老旧,对于相关业务的支撑性、适配性差,进而导致了现场维修工作的效率低下、监管不足。通过对调研结果进行拆解分析,发现车间维修的业务具有特殊性,而目前使用的维修系统是以普适性为理念设计出的,没有设定出更为简易、高效的流程,并不是特别贴合某一车间生产的实际业务需求,无法满足数字化、智能化生产车间的需求[3]。

因此,挖掘亟待解决的问题,改进当前的呼叫系统,使其能够连通现场生产点、机电修理班、备件室,并且能够高效、有监督地完成维修呼叫的闭环跟踪任务。

1 现状分析

通过在现场观察发现,车间现场的操作工在呼叫设备维修时,目前设备维修呼叫使用的是MES系统外挂设备上的呼叫功能或者通过私人电话联系,呼叫后只能被动等待机电修理班组的修理工响应,没有办法及时获取应答,一旦修理工均在现场导致维修室没有人,MES外挂设备应答系统就等同于失效,导致操作工的无效等待。

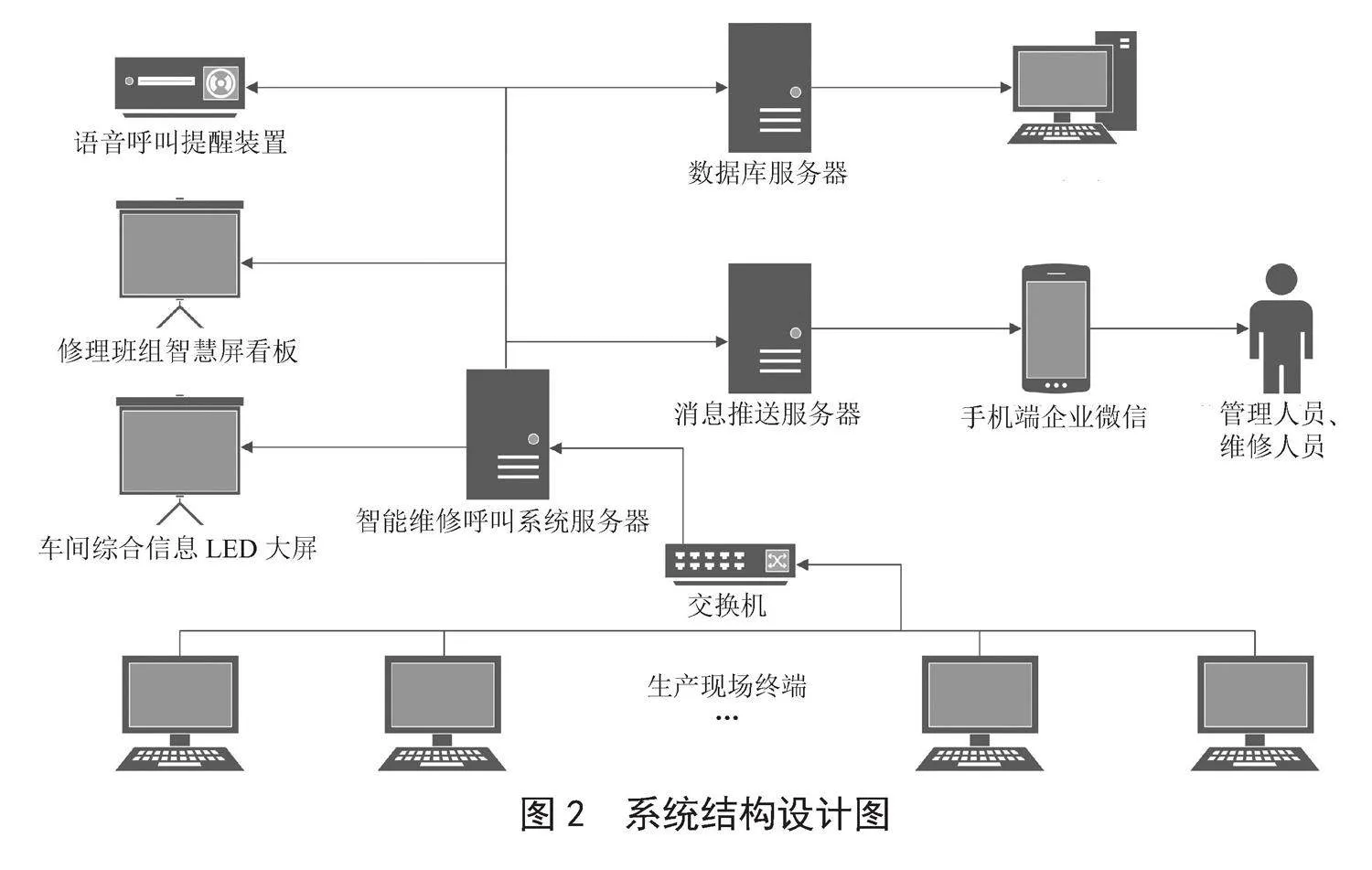

观察发现,现有的修理管理工作缺乏跟踪闭环,工作响应积极程度难以量化,故障维修导致的停机时间也会影响整个车间的生产效率指标,具体流程如图1所示。

通过对当前工厂设备应急维修流程系统进行梳理,发现整个应急故障维修流程主要存在以下问题:

1)故障报修手段不智能,导致信息传递不及时。应急故障维修流程中,操作工首先自行判断故障原因,再进行相应的报修,可能导致误判,或者修理工不在维修间现场,无法接收到故障机组的维修呼叫语音播报,导致维修信息传递不及时,无法及时进行故障维修处理。

2)维修过程缺乏数字化记录,无法实现有效的跟踪和闭环控制。车间修理工在故障处理完成后就离开现场,由操作工在现场纸质交班本填写维修记录。由于机组人员有时忙于生产过程操作,可能忘记填写相应的维修记录,导致下一班组不知道设备出现过什么故障,可能产生产品质量隐患而产生产品成品追溯或者缺陷产品流入市场,导致原辅材料浪费,甚至产品市场投诉。

3)维修效率不高,影响生产效率和产品质量。每个操作工的设备故障处理或者清洁保养经验水平参差不齐,可能导致故障诊断不准确,浪费大量的时间和精力在错误的原因上,维修效率大大降低,严重影响生产效率。

4)无法实现预警预测,不能提前发现故障隐患。设备部分故障的产生其实是有一定的规律可循的,比如电机温度异常导致电机损坏、设备零配件生命周期结束导致设备故障或者产品质量缺陷等。

2 相关技术概述

利用工业互联网技术,实现设备与设备之间的信息交互;利用数字化技术,实现对设备运行状态的监测和故障报警推送。

为了能够对维修的过程进行监管,以及利用维修过程的填报信息形成经验技术手册,需要应用数据库技术对数据进行存储,由于维修填报的整体量不大,因此采用MySQL来实现数据的存储和查询,结构化的方式也能使数据管理更加方便,运行速度快,同时数据库系统丰富的接口可以与外界应用进行数据沟通与交换,方便与开发的系统进行对接。

Kafka作为一种分布式的、基于发布/订阅的消息系统,能够以时间复杂度为O(1)的方式,提供消息持久化能力,即使对TB级以上的数据也能保证常数时间复杂度的访问性能,保障高效的信息交互。

3 系统设计

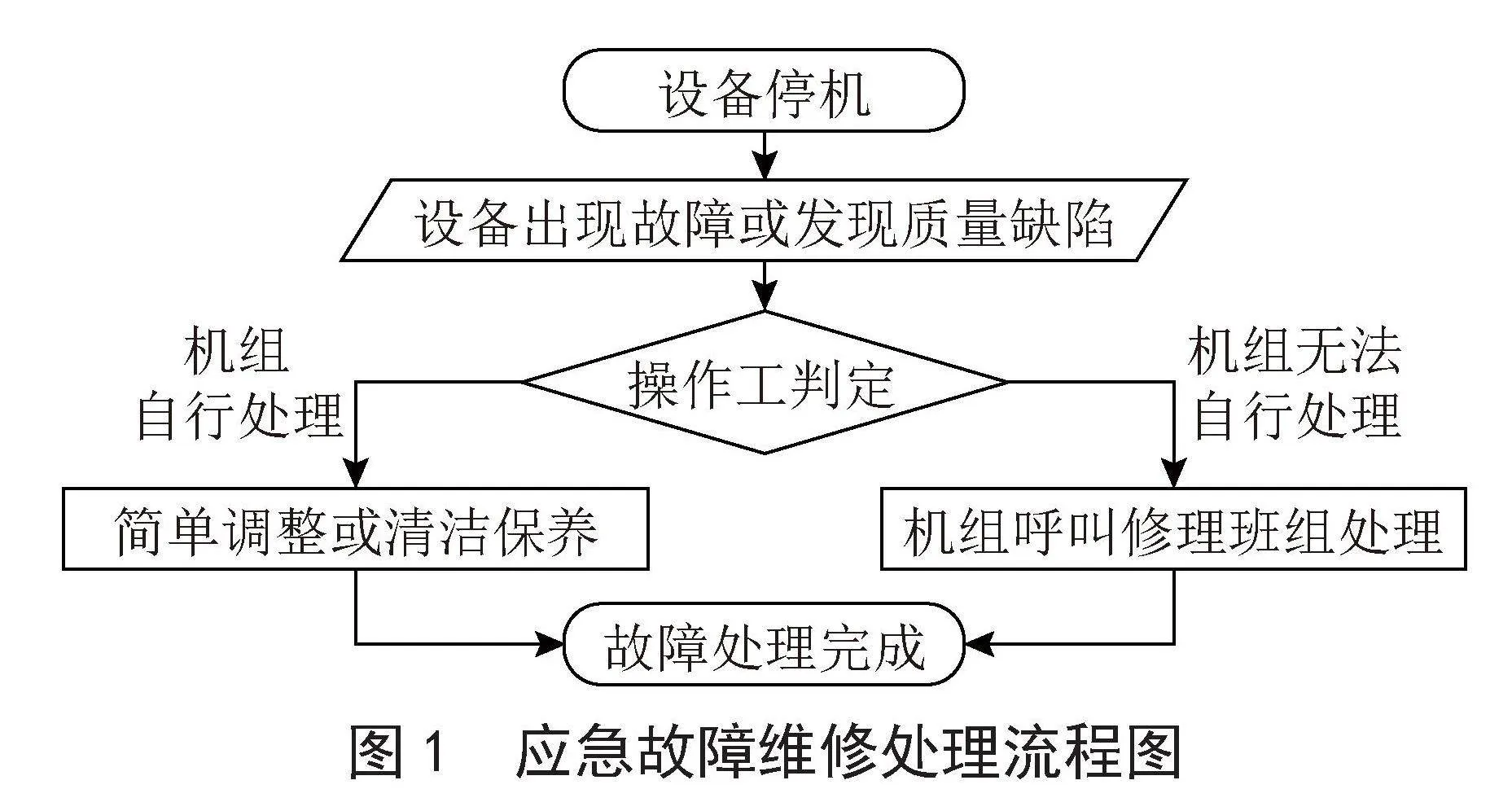

为了解决以上存在于卷包应急维修呼叫作业流程的一些弊端,改进设备应急故障维修的呼叫方式,设计了一种基于数字化的智能维修呼叫系统,系统架构设计如图2所示。系统设计目标如下:

1)实现设备运行状态的实时监测、故障维修呼叫、故障停机时间自动统计分级推送报警[4]。

2)实现维修任务的维修数据及时填报和维修过程的实时跟踪。

3)实现维修数据的自动记录和分析报告的生成。

4)提高系统的智能化程度和用户体验。

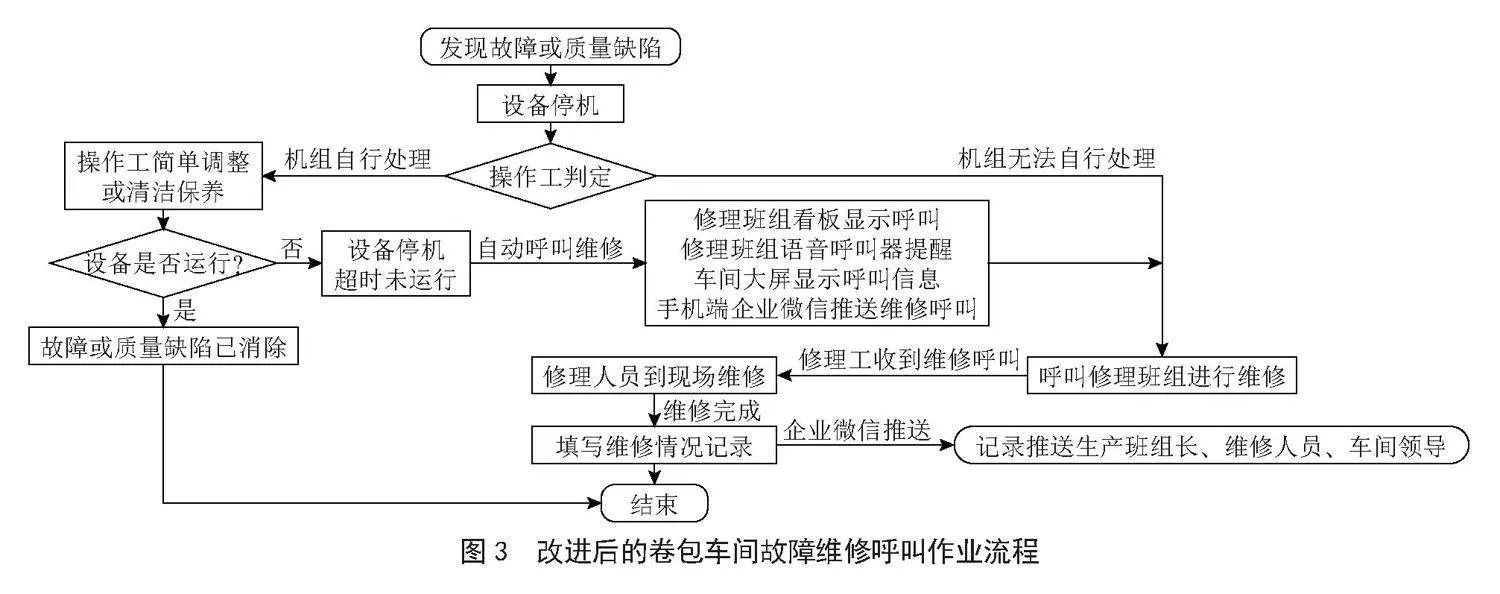

3.1 改进后的应急维修呼叫作业流程

通过对数据梳理和原有设备应急故障维修呼叫作业流程分析,对流程进行改进和重新设计[5]。改进后的应急维修呼叫系统流程如下:

1)在原系统的基础上,增设了自动检测故障停机呼叫的流程,通过现场传感器采集设备运行数据如电机温度、转速等进行实时检测,当现场的生产设备由于机械、电气故障停机后,系统自动开始停机时间的统计,并且根据统计的设备停机时长,达到设定标准后,自动触发维修呼叫,开展维修呼叫业务流程。

2)操作人员发现产品质量缺陷问题进行停机时,系统同样开始进行停机时间统计,操作人员可以通过现场终端发起维修呼叫请求,如果没来得及发起呼叫,系统根据停机时间自动发起,进一步弱化人工在呼叫流程发起中的作用。

3)利用语音呼叫,以及现有的修理班组(机修班、电修班)综合信息看板、手机端企业微信信息推送、车间生产信息综合大屏故障机组等硬件条件作为通知手段,进行及时的通知。

4)与原系统相比,现在修理工不需要在修理办公室才能进行维修需求响应,而是能够在任何地方接收到维修信息,方便其及时赶到现场进行故障处理。故障处理完成后,修理工可以立即通过手机端的企业微信进行故障维修信息的填写和上报,此时才算完成整个维修作业流程的处理,才允许结束。通过填报这一步骤,实现了维修的闭环管理和控制,具体流程如图3所示。

3.2 硬件设计

在硬件设计方面,根据实际需求进行硬件设备的选择和设计,选用以下硬件设备:

1)为了实现自动检测,在机器上的主要点位设置包括温度传感器、压力传感器、速度传感器在内的传感器,能够更为全面地覆盖监测设备的运行状态。

2)通信设备包括有线局域网、WLAN、5G等通信模块,用于实现设备与设备之间的信息交互。

3)控制器包括PLC、MCU等控制器模块,用于实现设备的自动化控制。

4)显示和操作设备包括可触摸双面显示屏、双系统智慧大屏、LED大屏、手机等设备,用于数据显示、维修呼叫、数据记录填写等功能。

5)语音播报设备选用支持RS485、RS232、CAN、以太网接口控制和支持AUX音频接口与USB音频接口输入的语音播报控制器[6],外接扬声器实现语音播报。

3.3 软件设计

在软件设计方面,根据实际需求进行软件模块的设计和优化,采用以下软件模块:

1)数据采集模块用于实时采集设备的运行状态数据。

2)数据处理模块用于对采集的数据进行处理和分析。

3)数据存储模块用于将处理后的数据存储到数据库中。

4)数据显示模块用于将数据显示给用户。

5)数据操作模块用于数据记录的填写和提交。

系统的后台数据库采用MySQL进行设计[7],主要有3项功能:

1)系统数据存储,内容包括系统用户、用户权限、消息推送分级分组、消息模板、系统菜单管理等信息存储。

2)现场终端维修呼叫请求、系统智能统计单次停机时间超限报警记录和处理结果的储存,可以对系统维修呼叫历史记录、故障处理数据记录和处理结果等的详细信息进行查询。

3)维修呼叫记录统计,内容包括各机组维修呼叫次数统计、设备故障情况统计等。

3.4 界面设计

在界面设计方面,根据实际需求进行界面设计的优化和完善,具体内容如下:

1)操作界面包括报警界面、主操作界面等。

2)报警界面包括报警提示窗口、报警记录窗口等。

3)监控界面包括设备运行状态实时监控窗口、维修过程实时监控窗口等。

4)填报界面包括故障维修处理情况、故障换件情况记录的填写。

3.5 功能设计

根据改进后的应急维修呼叫作业流程,对应急故障维修智能呼叫系统进行功能设计[8],实现修理班组语音呼叫、手机端企业微信推送等功能[9];在修理班组设置综合信息看板,在生产车间设置生产信息综合显示大屏,实现维修呼叫弹窗通知提醒;结合手机移动端的优势,利用手机企业微信待办中心进行维修呼叫消息推送与维修过程记录信息填报。

3.5.1 现场呼叫终端

现场呼叫终端功能主要包括两部分。现场维修呼叫终端采用的是工业级双面屏电脑,通过以太网接入工业交换机,实现和生产制造执行系统(MES系统)服务器的通信,终端部署安装了MES系统的现场维修呼叫功能,通过以太网实现与修理班组的语音呼叫装置相连通。

机组操作工遇到设备故障点击终端的维修呼叫功能,修理班组的语音播报器通过语音提示相应的修理工到现场,修理工在现场处理完成故障问题后由操作工在现场终端填写处理时间、处理人员和故障处理情况。车间根据工艺生产路线和设备安装位置,共有14套现场终端和2套修理班组语音呼叫器。

3.5.2 修理班组综合信息看板

修理班组综合信息看板通过修理班组智慧屏进行显示,展示车间各设备的运行情况、运行效率和生产进度等内容,归集MES系统修理工维修交班记录,统计分析查询时间段内设备维修状态;归集MES系统修理工换件交班记录,统计分析查询时间段内设备维修换件状态。根据卷包数采数据,归集整合设备停机记录,统计分析查询时间段内设备运行停机状态。

当机组点击维修呼叫或者系统通过数采数据实时智能统计机组停机时间超过设定的限值,修理班组综合信息看板进行报警弹窗,显示维修呼叫机组信息、维修呼叫人、维修呼叫时间等情况,如图4所示,修理班组的修理工看到报警信息及时赶到机组现场进行应急故障维修处理。

3.5.3 车间生产信息综合大屏

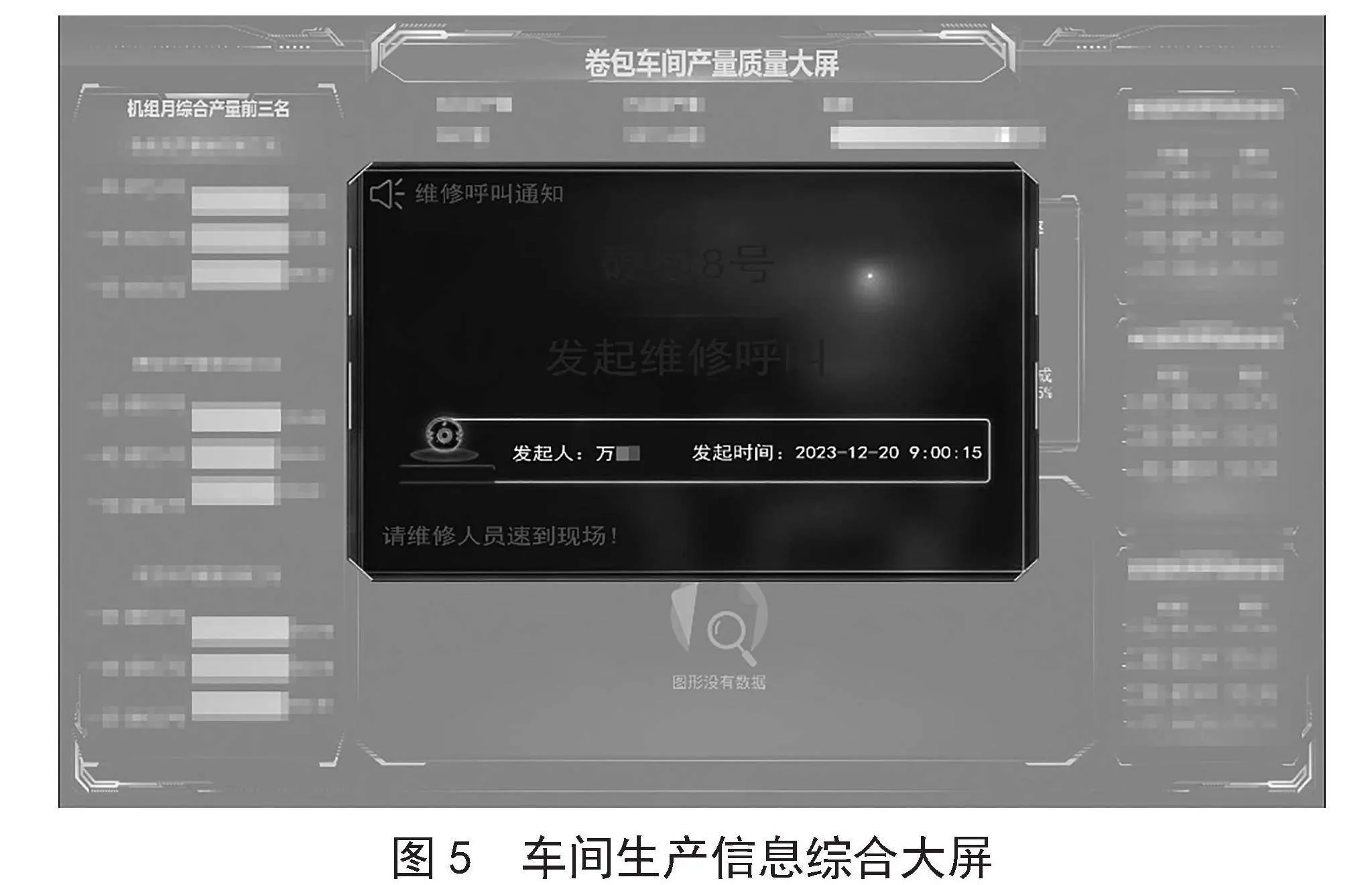

车间生产信息综合大屏通过一块LED大屏进行数据的展示,主要呈现的是当月整个车间所有卷接包装设备的总效率以及每一天车间设备效率的波动趋势,又针对支撑设备稳定性的停机次数、停机时长、维修记录、换件记录、报警记录等维度细分展开。

当机组点击维修呼叫或者系统实时智能统计机组停机时间超过设定的限值,车间生产信息综合大屏进行报警弹窗,显示维修呼叫机组信息、维修呼叫人、维修呼叫时间等情况,如图5所示,现场巡检修理工看到信息及时赶到现场进行应急故障维修处理。

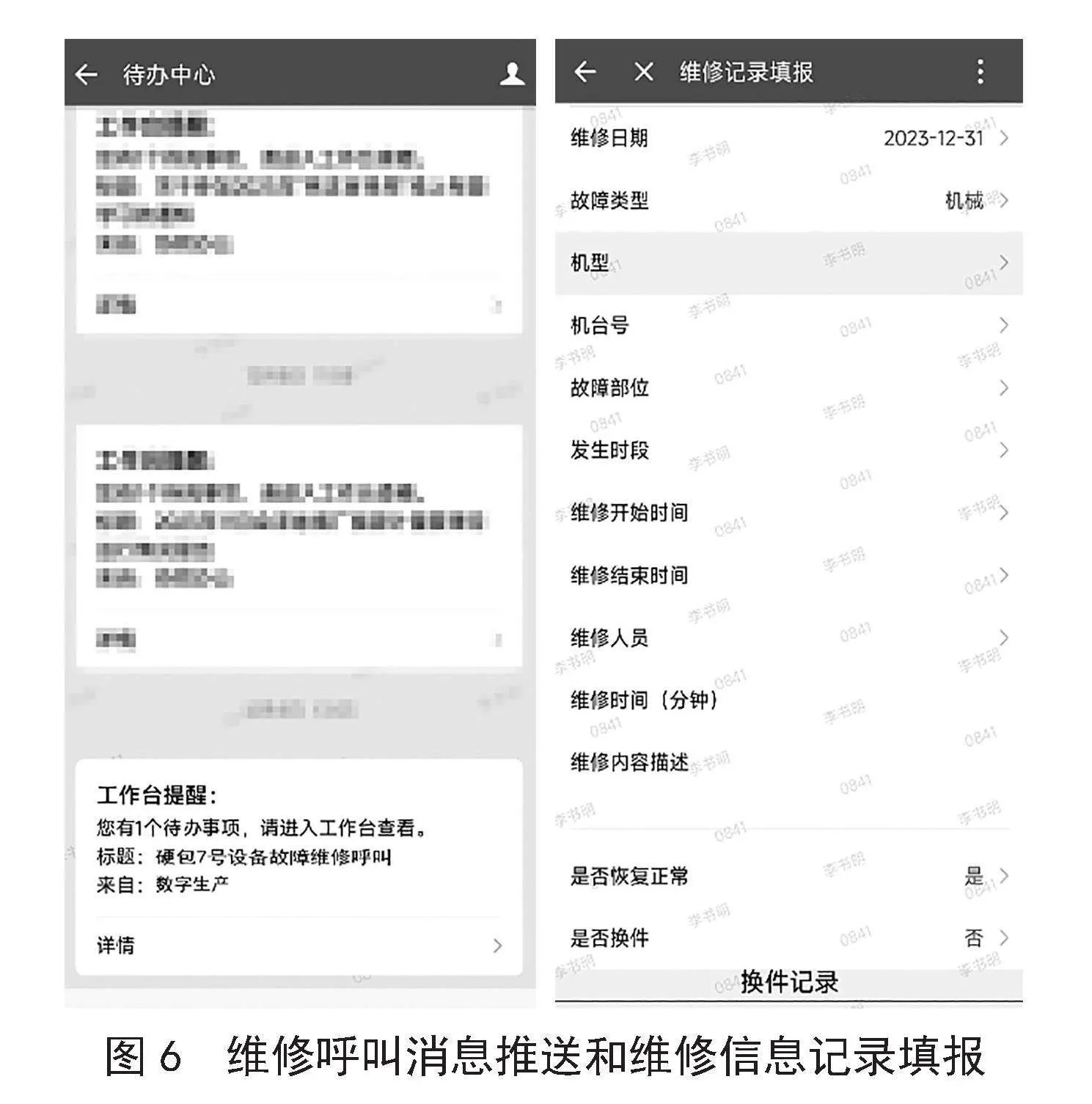

3.5.4 手机端企业微信待办中心

通过卷包数采采集的设备运行数据,智能统计设备单次停机时间,当停机时间超过系统内设置的一定时限,将记录写入MySQL数据库,自动启动维修呼叫系统,实现修理班组语音播报呼叫器、修理班组综合信息看板、车间生产信息综合大屏进行机组故障信息维修报警和呼叫。

将MySQL数据库存储的现场终端维修呼叫、系统统计智能呼叫报警消息,通过Kafka消息队列的形式,将信息推送到手机端企业微信待办中心,修理人员手机端企业微信收到待办中心维修呼叫信息后,点击消息进行查看相关详细信息,赶往机组进行设备维修,故障处理完成后在手机端企业微信进行维修数据记录填报,维修人员填报的维修记录信息通过手机企业微信推送到生产班组长、维修人员、车间领导等管理人员和维修人员企业微信消息中心,实现故障维修的闭环跟踪处理和维修过程信息的数字化记录,如图6所示。

4 应用效果

新版的故障维修智能呼叫系统开发完成后,在卷包车间应用该系统,并试运行3个月观察使用效果,尤其是针对填报流程、响应流程的合理性进行重点评估,试运行期间取得了如下显著效果:

1)提高了故障报修的及时性和准确性,操作人员能够在1分钟内就得到响应,不需要再经历长时间的等待,也不需要去修理办公室进行沟通。

2)实现了维修过程的透明化和可控性,针对维修人员能够进行绩效考核。

3)与备件室进行联动,提高了维修效率。

4)维修过程的统计,生成的经验技术手册,极大降低了维修的成本,帮助简化了一些常见问题的处理方式。

5)实现了故障预警预测,减少了故障发生次数。通过实时监测设备的运行状态和自动识别故障类型,能够迅速发出报警并分配维修任务[10],故障报修更为智能,不需要完全依靠人工发现。

6)通过实时跟踪维修过程并记录维修结果,系统能够实现有效的监管和控制,提高了维修质量。

7)通过统计分析存储的维修数据,并生成相关报告,能够帮助车间更好地了解设备运行状况和维修需求产生的频次,能够降低各机型出现问题与故障的频率,后续的维修维保安排也会更具有针对性,对智能化设备维护和管理提供了有力支持。

5 结 论

为了更加贴合实际的使用需求,真正解决问题,通过对生产流程的实际梳理、定制化设计,卷包车间故障维修智能呼叫系统在上线运行之后,成效显著,对于提高卷包车间的生产效率和产品质量具有重要的意义,也增强了车间对于信息化建设的决心与动力。

展望未来,我们将进一步研究和开发更加智能化的故障维修管理系统和技术,以提高设备的可靠性和稳定性、降低设备的故障率、进一步优化维修过程和提高企业的生产效益。同时,随着工业互联网技术的不断发展,我们将继续关注和研究相关技术和应用,以满足工厂不断增长的需求并推动工厂的高质量可持续发展。

参考文献:

[1] 夏秋璠.“互联网+”背景下Q公司采购管理优化研究 [D].济南:山东大学,2023.

[2] 张天瑞,曲胤熹,魏希.基于1DDRSN的轴承故障诊断研究 [J].机械设计,2023,40(6):58-65.

[3] 刘晓冬,刘义,李文昌,等.制造业自主可控工业互联网平台建设 [J].制造业自动化,2023,45(12):178-183.

[4] 王成城,王金江,黄祖广,等.智能制造预测性维护标准体系研究与应用 [J].制造技术与机床,2023(2):73-82.

[5] 郭晋舟,詹舒波.呼叫中心业务管理系统的研究与设计 [J].软件,2016,37(2):54-57+62.

[6] 陈彬,陈从靖.基于高速串行总线的分布式RS485串口通信接口设计 [J].工业控制计算机,2021,34(11):12-13.

[7] 唐荣杰,向玲玲,刘旨阳.远程呼叫系统的数据库设计与实现 [J].数字技术与应用,2016(7):136.

[8] 王大鹏,崔应杰,胡江凯.数值预报业务系统移动监控平台的设计与实现 [J].气象科技,2018,46(5):892-898.

[9] 崔超.基于企业微信消息推送系统的设计与实现 [J].信息通信技术与政策,2019(7):90-94.

[10] 鄢超波,张雷.串行生产线中机器维修工人的任务分配问题研究 [J].自动化学报,2021,47(11):2578-2584.

作者简介:李书明(1994.10—),男,汉族,云南文山人,工程师,本科,研究方向:信息管理与信息系统;杨卫(1979.6—),男,汉族,云南曲靖人,技术员,研究方向:计算机应软件开发;万然(2000.02—),女,汉族,云南省曲靖人,工程师,本科,研究方向:信息管理与信息系统;崔童谣(1994.02—),女,汉族,云南曲靖人,助理工程师,本科,研究方向:计算机科学与技术;范玉龙(1988.11—)男,汉族,云南会泽人,工程师,本科,研究方向:电子信息工程。

收稿日期:2023-12-21