紫砂泥料粒径分布对紫砂制品性能的影响与评价

2024-09-26杜润平,白频波,郭劲言

摘 要:本文研究阳泉平定紫砂泥料的粒径分布对其性能的影响。采用激光粒度仪、X射线衍射仪(XRD)、扫描电子显微镜(SEM)对紫砂泥料样品的粒度分布、物相组成、显微形貌进行分析表征,同时测试其收缩率、体积密度、显气孔率及吸水率等使用性能。结果表明:阳泉紫砂主要由云母、石英及高岭土组成,其中Fe2O3和Al2O3的含量较高。不同粒径分布对紫砂收缩率影响较大,且显微形貌表现各有不同。实验配方中粒径分布为40~60目占比30%、60~80目占比20%、80目以下占比50%时,其各项性能最佳。

关键词: 平定紫砂泥料;粒径分布;紫砂性能

1前言

紫砂制品作为一种工艺美术品,既具有艺术性又具备实用性,深受广大人民群众的喜爱。目前,紫砂研究的主要方向集中在矿物原料种类和分类、泥料的功能与特点以及造型美学等方面[1-3]。阳泉平定地区紫砂矿石资源丰富,且具有良好的可塑性和烧结性能[4-6]。近年来,随着对泥料矿物的充分认识,分析手段的发展,工艺技术不断改进,越来越多的学者开始关注泥料粒度大小对紫砂成型和装饰效果的影响。然而,对于泥料之间的成分特征,特别是研究泥料的粒度分布对成型工艺和表面装饰效果的具体影响,目前的研究还相对较少。

本文研究紫砂泥料粒径分布对紫砂性能的影响。对紫砂泥料进行筛分,然后将不同粒径的紫砂泥料混合后制备紫砂泥料试片。用激光粒度分析仪测试紫砂泥料的粒径分布、用X射线衍射仪进行物相分析、用扫描电子显微镜观察样品形貌与微观结构;并分析不同粒径分布下评定紫砂泥料体积密度、吸水率、显气孔率、收缩率等性能。通过研究不同粒径分布的紫砂泥料的一系列性能,探究粒径分布对紫砂泥料的性能影响因素,从而为紫砂制品提供良好的原料依据,以便于更好地控制工艺细节和产品的表面形貌,为有更高标准和要求的陶艺家提供技术支撑。

2 实验部分

2.1 原料制备

阳泉平定紫砂紫泥料,来自平定紫砂研究所。对紫砂泥料进行破碎、球磨等一系列操作,做出部分原料以备用。

2.2性能分析测试

采用济南润之科技Rise-2018激光粒度仪测试不同组配紫砂粉料粒径分布。采用英国Malvern Panalytical公司Aeris型 X 射线衍射仪( XRD,Cu K α射线,步长 0.02°,40 kV,30 mA) 对样品进行物相分析;采用日本JEOL公司的JSM-IT200 扫描电子显微镜观察样品支撑剂的表面微观结构。按照国家行业标准QB/T 1642-2012《陶瓷坯体显气孔率和体积密度测试方法》测试样品体积密度以及样品烧结前后直径变化分析泥料收缩率。

3结果与讨论

3.1原料粒径分布

采用Rise-2018激光粒度仪测试不同级配组紫砂原料粉体粒径分布,并进行分析。

从上表分析可知, 1号与3号配比d10、d50、d90较为接近,粒子分布窄,集中度高。不同粒度的颗粒在一起时,由于接触面积和结合方式的变化会影响其最终产品的性能。粒子分布窄,在烧结过程中的收缩变形性相对影响小,能够保证烧结后的紫砂制品的尺寸稳定性。

3.2显微结构分析

图2所示是不同粒径配比的扫描电镜图。通过观察分析可知,1号和4号配比样品断面处有明显的长裂纹,其综合性能相对较差;6号配比样品断面处气孔小而密,且分布在整个断面上,经分析其形成原因是由于样品配比中粗颗粒粒径占比较多导致烧后样品粉体颗粒间粘连性不强而致;2号配比大颗粒粒径占比较少,小颗粒粒径占比较多导致微观表面气孔最少,致密性最好,反而降低了其实际使用性能;3号和5号配比样品其气孔分布较为均匀,气孔数量也较适中。气孔少,紫砂制品不易产生裂纹,强度也较高。

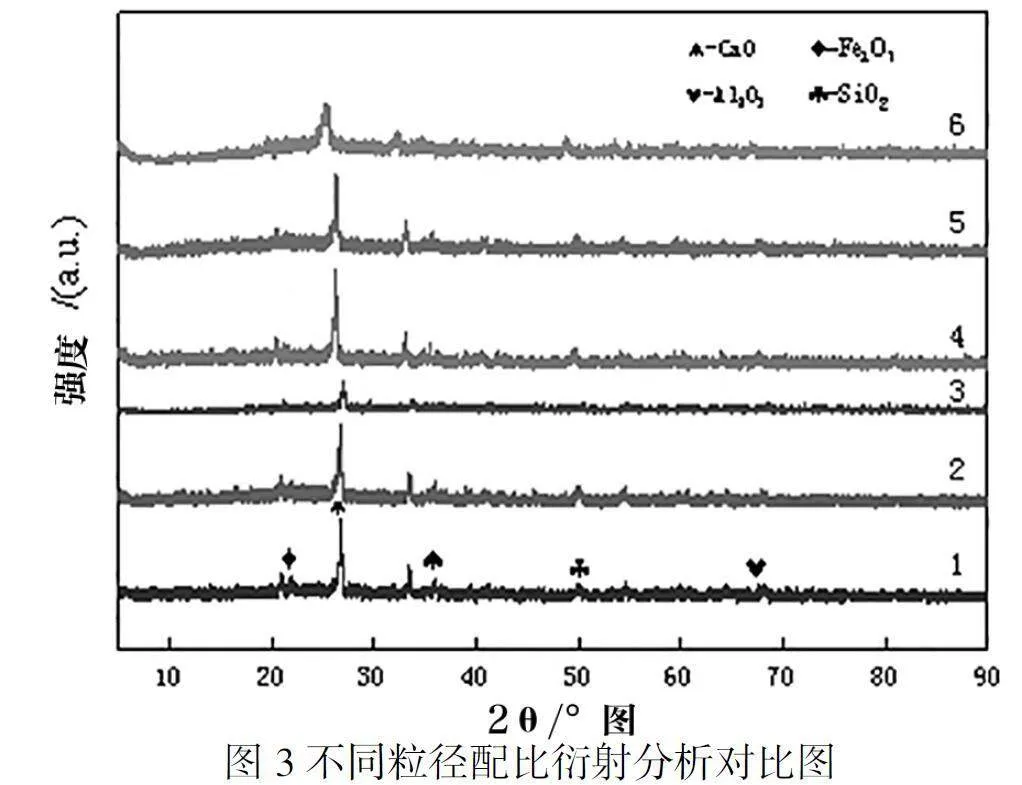

3.3泥料物相组成分析

如图3所示,对比分析不同粒径配比的X射线衍射图谱,可知对于组分确定,烧结温度一致的紫砂泥料,虽然配比是不相同的,但是其衍射峰位置基本一致,从图谱中可以看到在26.6°、33.2°处石英的特征峰以及33.1°、35.6°和58.3°处赤铁矿的特征峰。说明泥料的主要化学组成成分为Al2O3、SiO2、Fe2O3,其矿物成分主要为石英、赤铁矿、高岭土。

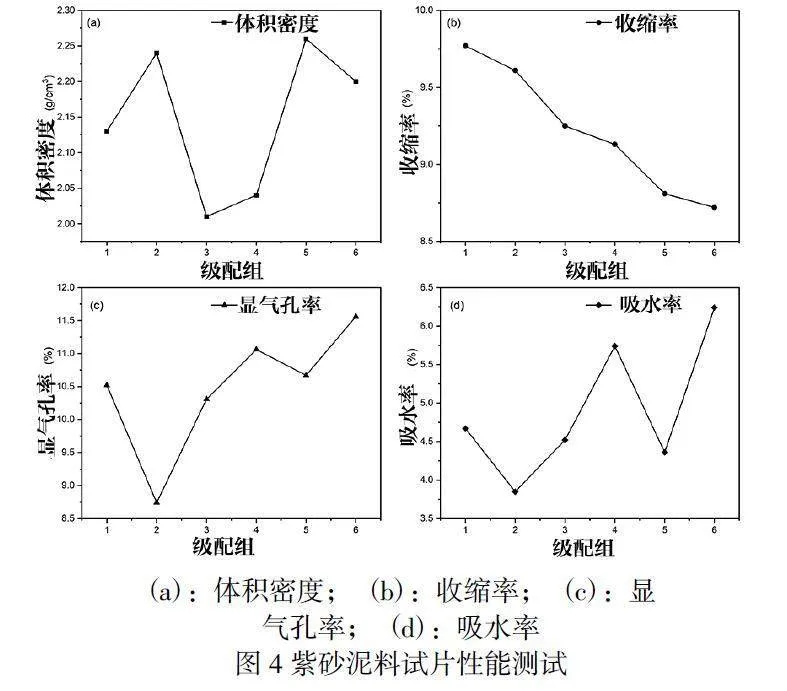

3.4泥料性能测试结果分析

由图4(a)可知, 3号和4号配比的体积密度最为接近,略高于2.00g/cm3,其余配比的体积密度相对均有较大差异。体积密度越高,说明紫砂泥料坯体的密实度越高,从XRD数据分析可知紫砂矿物组分中含有石英,在高温烧结过程中容易与其他矿物组分形成具有高黏度的玻璃相,会填充颗粒配比带来的空隙。

图4(b)是试片的收缩率变化曲线,从图中可以看到收缩率是逐渐降低的,对比6个配比可知,泥料越细,烧成后的收缩率越大。此外,紫砂矿物组分中低熔点的石英也有助于减少坯体在干燥和烧结中的收缩。

不同粒径分布的紫砂试片,其显气孔率有明显差异。由图4(c)可知,1号、3号和5号配比的显气孔率相差不大,约为10%左右,2号配比的显气孔率最低,对比2号配比的组成可知2号配比小颗粒粒径占比较高,烧结后的试样致密性高,造成显气孔率较低;4号和6号配比的显气孔率较高, 是因为其紫砂泥料配比中大颗粒粒径占比较高,空隙较多,导致烧后的粒子间间隙较大,显气孔率相对较高。

由图4(d)可知吸水率最低的是2号配比,最高的是6号配比,其余4组料较为接近,这与紫砂试片的显气孔率相对应。气孔率低即显气孔率低,试片浸入水中时,液体不易浸入试样内部,则吸水率就较低;气孔率高时则相反。

4 结论

不同粒径配比制备的平定紫砂泥料其物理性能影响主要体现在收缩率和物相组成方面。XRD衍射图谱表明不同粒径分布的紫砂泥料的物相组成的影响不大。通过扫描电子显微镜形貌分析可知,不同粒径分布的紫砂试片其显微结构有明显不同,粗颗粒占比高会导致成型时表面不平整,而较细的颗粒则更容易填充到砂器的各空间位置。当粉体粒径中粗颗粒比例较高时,会导致样品气孔增加,从而影响到泥料的使用性能,气孔率增加,吸水率也增加,此时样品的体积密度降低,对比各配比方案可知3号配比(即40~60目占比30%,60~80目占比20%,80目以下占比50%)结果最佳,所得的紫砂制品也将较好。适当的颗粒级配有助于合理利用紫砂矿物,提升泥料的利用率。

参考文献

[1]江夏,吴隽,张茂林,吴军明,李其江,郁永彬,梁铎,方涛.宜兴紫砂泥料性能研究[J].江苏陶瓷,2011,44(03):20-23+25.

[2]曹文,夏光华,谭训彦,刘贤本,张晓林.两种紫砂陶土的测试与表征[J].陶瓷学报,2016,37(03):303-306.

[3]焦守政,齐文,陈松,侯宇婷,陆春.分散剂及粉体粒径对光固化氧化铝陶瓷浆料粘度及制件性能的影响[J].硅酸盐通报,2020,39(01):260-265.

[4]王启旺.山西省紫砂陶土矿床地质特征及成因[J].太原理工大学学报,2005,(04):462-465.

[5]游立辉.下南茹紫砂陶土矿床特征及矿石工业应用分析[J].华北国土资源,2011,(04):17-18.

[6] Wu J, Hou T, Zhang M, et al. An analysis of the chemical composition, performance and structure of China Yixing Zisha pottery from 1573 AD to 1911 AD[J]. Ceramics International, 2013, 39(3): 2589-2595.

Effect and Evaluation of Particle Size Distribution of Purple Sand Mud on the Properties of Purple Sand

DU run-ping1,BAI pin-bo2,3,GUO jin-yan1

(1.Shanxi Institute of Technology, Yangquan,045000;2. Pingding Purple Sand Research Institute,Yangquan,045200;3. Yangquan Changqing Fracturing Petroleum Co.Ltd,Yangquan,045200)

Abstract: This paper investigates the effect of particle size distribution on the properties of Yangquan Pingding zisha clay. Laser particle size meter, X-ray diffractometer (XRD) and scanning electron microscope (SEM) were used to analyze and characterize the particle size distribution, physical phase composition and micro-morphology of the purple sand clay samples, and to test the use properties such as shrinkage, bulk density, apparent porosity and water absorption. The results show that Yangquan alabaster is mainly composed of mica, quartz and kaolin, among which the contents of Fe2O3 and Al2O3 are high. Different particle size distributions have a greater influence on the shrinkage rate of alabaster, and the micro-morphological performance is different. In the experimental formula, the best performance was achieved when the particle size distribution was 30% of 40-60 mesh, 20% of 60-80 mesh, and 50% of below 80 mesh.

Keywords: Pingding purple clay; Particle size distribution; Purple sand performance