智能化变压器检储配方案:创新设计与实施成效分析

2024-09-23田振霄孙慧颖郑准

关键词:变压器检测;自动化;智能物流系统;机器人技术

中图分类号:TM769 文献标识码:A

0 引言

在新型电力系统快速发展的背景下,每年新增的变压器数量显著增加,变压器检测需求激增,这对检测基地的规模和检测能力提出了更高要求。传统的人工检测方案难以在效率和精准度上同时填补变压器检测的需求缺口,因此迫切需要更高效的检测技术来提升检测效率和准确性。

1 传统变压器检储配基地的不足

1.1 大规模检测基地建设难

在传统的变压器检测基地建设中,流程的复杂性和多阶段的审批需求导致了初期巨额投入和方案长时间延期[1]。基地审批流程涉及多个部门,从土地获取到方案竣工需经历烦琐的行政程序和技术评估,这不仅增加了建设成本,还大幅延长了建设周期。因此,传统检储配基地建设除面临高额的资金需求外,土地审批也相对困难,这导致工程方案时长增加,工程建设成本高,等待建设周期长。

1.2 现有配电变压器检测能力缺口大

配电变压器作为配电系统的关键组成部分,每年有近百万台新变压器加入电网。为确保这些设备能够安全有效地投入使用,它们需在加入电网前通过一系列复杂的测试,如绝缘电阻测试、变比测试、空载损耗和工频耐压试验等。

目前,居民配电工程开发商自行采购的入网设备质量标准不高,投入运行后故障率较高,这增加了电网使用的隐患。按照目前的趋势,国家电网有限公司对于变压器入网要求会越来越严格,变压器检测数量也会逐年提高。根据国网山东省电力公司发布的《关于开展高效节能配电变压器专项抽检工作的通知》,青岛地区的变压器年度检测需求约为2 000 台,山东省内共有12 个检储配基地,但基于现有实验室固定检测工位的变压器检测模式,以青岛基地为例,该模式的年平均检测仅为500 台,检测能力不足。

1.3 人工检测安全风险大

在传统变压器检测模式中,大量工序如装卸、送检、转场以及高压电气试验等仍然依赖于人工操作,该操作方式的检测效率低并且存在显著的安全风险。尤其在进行工频耐压试验和绝缘电阻测试等电气试验过程中,工作人员需要近距离接触高压设备,高风险的操作环境易发生触电事故。

2 智能化变压器检储配方案设计

本文提出智能化变压器检储配方案,将互联网、物联网、物流网进行整合,将传统检测试验室和库房改进为预装式组合方舱。通过融合质检、仓储、配送的智能流水线来实现物资自动检测、动态存储和智能配送。同时检测试验保持全程在线,检测结果自动上传,减少人为失误。此外,自动检测能够提升检测公信力和权威性,减少人力投入成本,提升检测效率。

该方案包括检测方舱布局设计、全品类变压器智能检测系统以及基于重载四向穿梭车的智慧物流系统,三者由调度算法进行协调,从而实现无人化变压器检测。

2.1 检测方舱布局设计

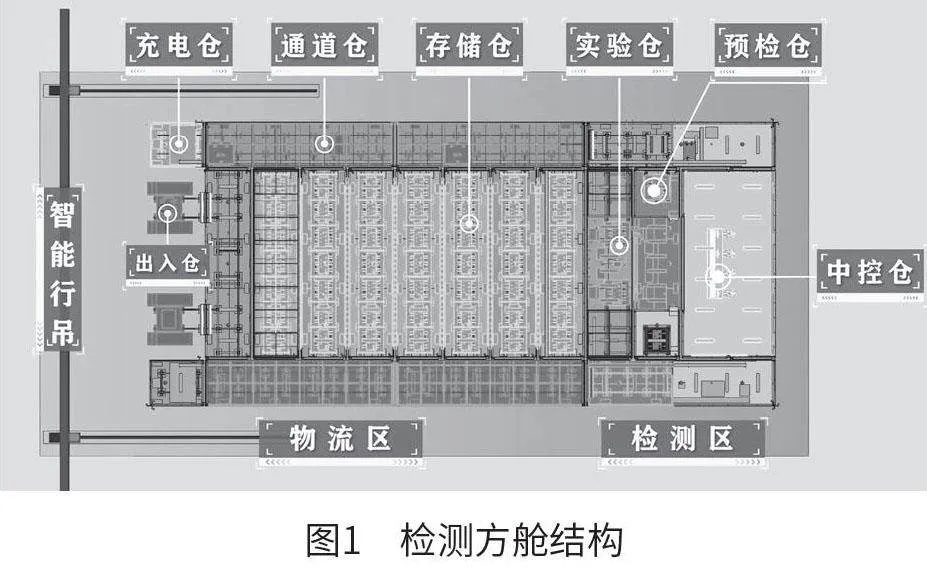

为了在集约化的空间内高效整合变压器检测、运输和存储3 个功能,检测方舱被划分为物流区和检测区两个功能区,如图1 所示。

在物流区中,出入仓设有智能行吊,负责变压器在室外的运输,将变压器送入转出检测仓。检测方舱内变压器由四向穿梭车经通道仓运输至不同区域。存储仓用于暂存检测完成的变压器。

在检测区中,预检仓主要承担机器视觉相关的检测任务,以确保变压器各部件的外观和尺寸符合规范。实验仓则专注于执行绝缘电阻测试、变比测试等电气标准化检测程序,以评估变压器的电气性能和安全性。中控仓负责变压器的器件拆卸和组装工作,确保检测过程中各部件得以正确拆解与重组。该区域设计旨在通过最大化方舱自动检测能力来提升操作效率和减少人工干预,从而降低潜在的安全风险。

通过检测方舱模块化的设计,组成了融合质检、仓储、配送的智能流水线,实现变压器自动检测、动态存储、智能配送。

2.2 全品类变压器智能检测系统

为了解决传统人工检测模式中存在的效率和安全方面的问题,本方案在设计中引入变压器的自动检测系统。变压器电气实验中非破坏性实验包括绝缘电阻测试、变比测试、空载损耗和空载电流测试、负载损耗和阻抗电压测试、温升试验等。变压器的非电气实验有绝缘油测试[2-3]。

电气实验要求变压器进行带电检测,本方案采用座式机器人代替人工操作以完成带电检测。针对柔性自动接线难点和风险,采用座式机器人方式自动接拆线,在限定的使用空间范围内通过单台机器人进行两台试品对象的全自动接线。针对变比测试中的挡位切换操作,采用机器人和视觉识别技术,使用柔性端子、滑轨和进步电机组成的机械臂,完成干式变压器挡位调整。为避免机器人操作失误导致的错检漏检,利用变比测试仪和直流电阻测试仪验证挡位是否处于悬浮状态。

通过应用上述设计,检测系统能够自动完成10 kV/800 kV·A 及以下干式配电变压器绕组对地以及绕组间直流绝缘电阻测量、吸收比测量、绕组电阻测量、电压比测量和联结组标号检定、空载损耗和空载电流测量、短路阻抗和负载损耗测量、外施耐压试验、感应耐压试验、在90% 和110% 额定电压下空载损耗和空载电流测量等9 项C 级试验,并且实时上传试验数据至信息管理系统。

在非电气的变压器绝缘油测试中,取油口位置姿态不一,取油过程复杂,自动化设备不易实现复杂的人机工程学操作。因此,采用人工的方式进行采油口装卸、清洗油杯、废油处理等操作,而使用桁架机械手夹持色标检测传感器和激光测距传感器进行绝缘油图像采集、油品分析和数据上传[4]。

2.3 基于重载四向穿梭车的智慧物流系统

为实现待检测变压器在物流区和检测区的无人自动流转,本文设计方案中提出重载四向穿梭车的智慧物流系统。该系统包含一种高度自动化的穿梭车,这些穿梭车能够根据中控系统的指令自动执行存储和转运任务,重载四向穿梭车结构示意图如图2 所示。

重载四向穿梭车采用基于人工智能的液压多油路平衡系统算法进行控制,优化了顶升油路在不同负重下的液压油流动换向的平稳性,其可以根据不同负重和不同货物重心偏移来自动调节液压流量,静止时可以实现毫米级精度的货物重心位置控制。此外,在穿梭车运动时可通过调整加减速来调节动平衡,使货物运行更加稳定。穿梭车能够根据中控指令,实现智能存储、检测场景自动转运,从而全面提升检测效率。

此外,得益于对重载模式下液压系统和动力电机的重构,以及小空间内高负载的四缸同步液压系统和高负载倾斜检测控制方法的集成,该方案中的穿梭车设计承载重量超过3 t,远超国内市场现有的最大承载标准重量2.5 t。

3 方案实施成效分析

3.1 本方案建设与运营优势

本方案采用电力智检方舱替代了传统的非生产经营性用房建设,减少了复杂的行政审批流程和政策限制,从而显著缩短了投资回报周期。

本方案经过3 年的设计建设与调试,现已进入正式运行阶段,其具有以下优势。

(1)建设周期短,场地“零”要求。本方案无须购地、审批、基建等流程,可以直接进行模块对接。

(2)小空间、高利用。本方案可以自动进行变压器逐台、全量检测,年检测能力达到8 000 台,实现了1 个传统工位面积拥有10 个工位的检测能力。

(3)模块化、高集成。本方案集装箱采用模块化对接,可以根据需要扩展空间和能力。

(4)24 h 连续试验。本方案可24 h 连续试验638644f6527c73aee7092e1cc7206ddb694cc8cf0e581482b732795322ebd36f,故设备利用率得到有效提高。

(5)安全性强。大大削减了电气实验的安全隐患。

本方案是在智慧检储配基地建设方面的积极探索,完全符合对现代化、数字化、智能化检储配设施的管理要求。通过这种创新的基地建设,提高了设施运营效率,优化了资源配置。

3.2 经济效益分析

对于电网系统内各级检测中心,目前国家电网有限公司各地市分公司均有检储配基地建设需求,建设一座传统检储配基地需投入2700万元,而基于该方案建设的检储配方舱能够节约建设成本1500万元。本方案可在同等占地面积下实现10倍于传统方案的检测效率,年检测能力超8000台;对于变压器生产厂家,本方案可以实现24 h 的自动出厂试验,减少生产厂家试验人员16人,降低年用人成本160万元。通过接入国家电网有限公司企业信息门户云监造平台来达到检测结果互认标准,还可降低供应商物资到货检测不合格后的处罚成本;对于社会各级检测机构,该方案允许其以较低的成本实现较高检测能力,并通过开展社会变压器检测业务收取检测费用,年检测收入预计超800万元。具体分析如下。

(1) 总体效益方面: 单厂设备投资金额为1 200 万元,每台检测费用按1000元计算,预计每年检测收入达到800 万元以上,按近年检测利润比为60% 计算,预计投资回收周期为2.5年。

(2)建设成本方面:方舱占地仅需600 m2,整体投资为1 200 万元。建设一座与方舱具有同样检测及存储能力的传统检储基地,预计占地面积为3000m2,土建投资约为1500万元,方舱内建设10个标准集成检测工位需要投资约为1 200 万元,总投资约为2700 万元。本方案的占地面积减少了80%。

(3)运行效益方面:10 个传统检测工位运行一般需要18~20人,方舱仅需4~5人,有效降低了人工成本。

3.3 安全效益分析

通过机器替代人工操作,在带电检测时减少了工作人员与变压器引线、绝缘套管、接线端子等安全风险点的接触。从传统的设备到货入库、转场、检测、出库的全流程人工操作,变为只有出入库流程有工作人员参与,安全风险点减少约80%。

4 结论

本文提出的变压器检储配方案成功实现了检测过程的全自动化和智能化,克服了传统检测方式在效率、安全性和经济性方面的不足。高度集成的模块化设计方案显著提升了操作效率,降低了人为错误和安全隐患,同时达到了高负载和精准检测的要求。此外,该方案还通过智能物流系统优化了物资的流转过程,进一步提高了检测和存储的灵活性与效率。经济效益分析表明,该方案大幅节约了建设和运营成本,预计投资回收周期仅为2.5 年,具有较高的市场推广价值。综上,该方案不仅满足了现代电网对变压器检测的高要求,也为相关设施的未来发展提供了可靠的技术支持和成功案例。