硅压阻式压力传感器引线键合工艺研究

2024-09-23薄久旺金琦吕宏辉于程程李悦铭

关键词:引线键合;引线形态;工艺参数

中图分类号:TP212;TH702 文献标识码:A

0 引言

硅压阻式压力传感器芯片与管腿通过引线键合相连接,其中引线形态对传感器性能的影响较大。引线形态的形成主要通过键合机的既定程序,控制引线机头带动引线劈刀进行引线键合。键合机设定的程序通过调节不同的工艺参数,改变劈刀的运行轨迹,得到所需要的引线形态[1]。

在引线形态形成过程中,劈刀运行轨迹的每个拐点位置和拐点的角度都是关键因素。劈刀运行过程中引线在拐点处的外层是塑性变形,内层是弹性变形,引线在焊完第一键合点后,劈刀在向上运动的过程中,完成拐点的位置和角度动作;劈刀在向下运动到第二键合点时,引线会根据劈刀在向上运动过程中完成的拐点的位置和角度发生变形,进而形成引线最终的形状和轮廓[2]。本文通过分析研究引线键合工艺参数,确定引线形态的最佳参数。

1 硅压阻式压力传感器工作原理

硅压阻式压力传感器采用充灌隔离介质结构,芯体通过隔离膜片感知外部压力,再通过充灌保护液体将外部压力传递到敏感芯片。硅压阻式压力传感器基于硅压阻效应,核心部分是敏感芯片上的4 个电阻组成的惠斯通电桥,敏感芯片在感受压力的变化时,电桥中的电阻发生变化,产生电信号输出。

键合引线作为芯片与传感器管腿连接的桥梁,是传感器输出信号的关键。引线形态对传感器性能具有较大的影响。现阶段,硅压阻式压力传感器的工作温域广,能达到-55~150℃。键合引线时,金丝长度过短,会导致传感器在低温工作时,引线发生收缩,甚至出现引线断裂或焊点处脱落的情况;金丝长度过长,会导致引线高度过高,当发生振动等工况时,引线会发生倾倒甚至断裂。在低温条件下,硅油由于液体的热胀冷缩作用,会向内收缩,由于传感器腔的内外压差作用,膜片会向内凹陷,如果引线形态不当,膜片向内凹陷至最低点时,会与引线相接触,进而影响传感器温度漂移等性能。引线形态也不能过于紧绷,否则引线容易产生应力集中,在振动、冲击等恶劣环境中易发生断裂。

2 工艺参数优化试验

2.1 试验准备

引线键合工艺从最初的高温、压力二者作用的键合方式,到现在的高温、超声、压力3 个条件共同作用的键合方式,可以分为热压键合、超声键合和超声热压键合[3]。目前应用最为广泛的是超声热压键合,超声热压键合是在高温、超声、压力3 个条件下,使金属引线与焊盘紧密焊合,实现芯片与管腿间的电气互连,从而产生信号输出。

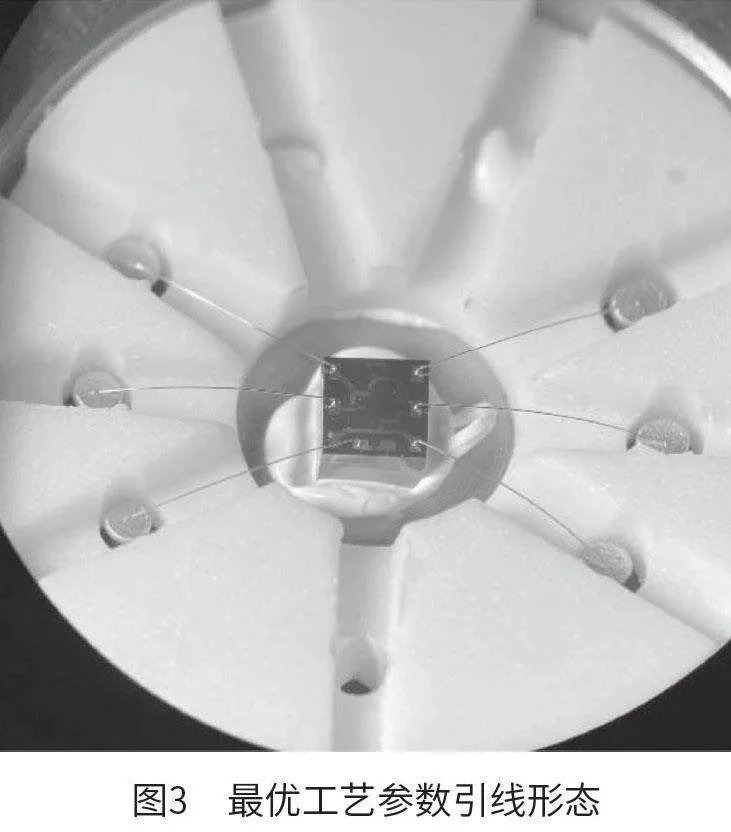

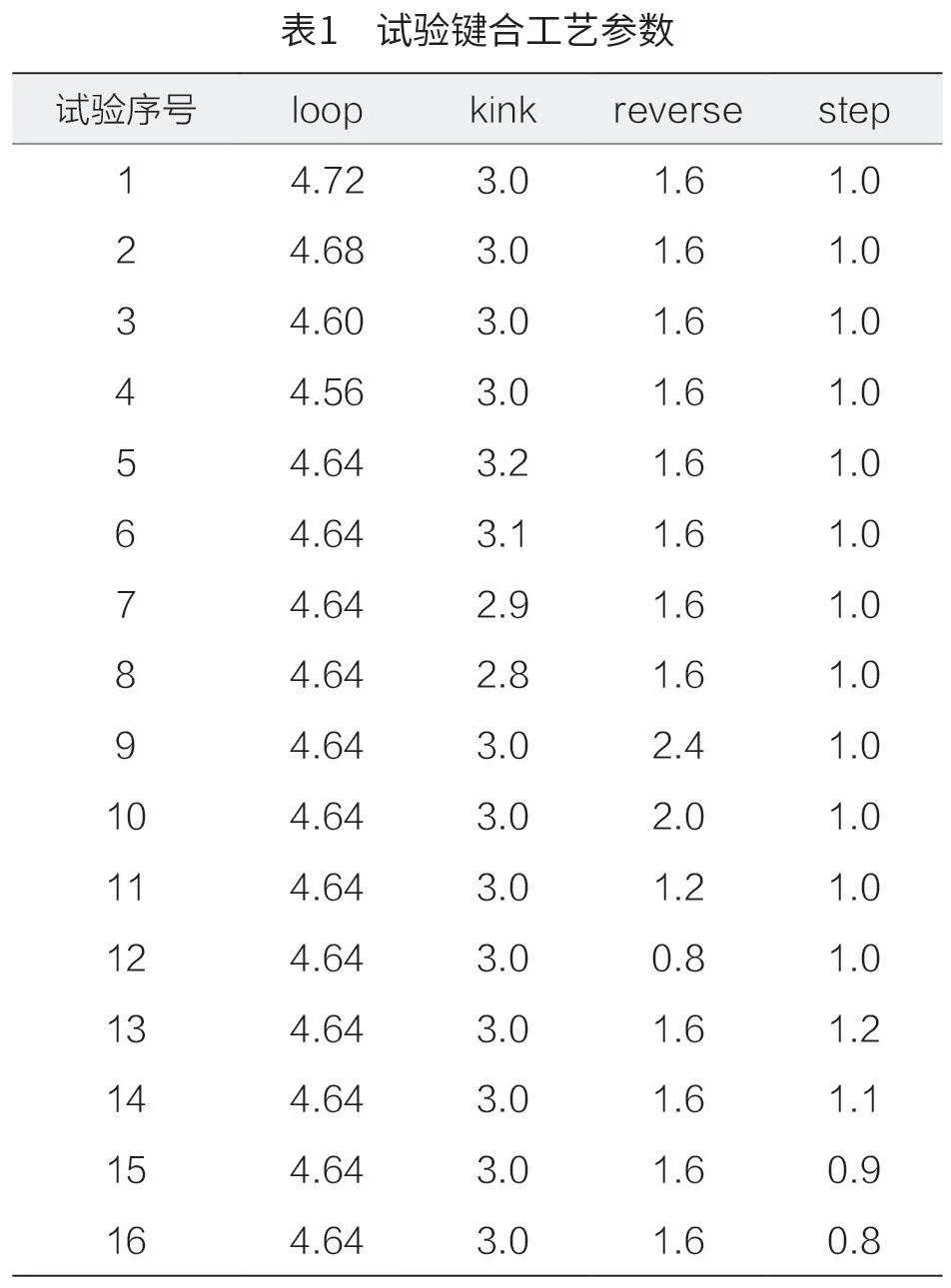

引线键合参数分为焊接参数和工艺参数,其中,焊接参数为键合时间、键合压力、超声功率,其作用主要为调整键合强度。如图1 所示,工艺参数分别为弧高(loop)、转折点高度(kink)、引线反向移动(reverse,即工作台前进的距离)和引线正向移动(step,即工作台后移距离),这些工艺参数的作用主要为调整引线形态。

本文通过调整loop、kink、reverse、step 4个工艺参数来优化引线形态,保证引线的弧高低于陶瓷沟槽高度的2/3、引线不与陶瓷相贴合且引线形态松弛不紧绷。

本文运用MPP iBond 5000球—楔焊机进行超声热压键合,采用双球焊接,引线材料选用纯度为99.99% 的金丝进行键合,芯片选用高温芯片,烧结管座选用直径为19 mm 的管座进行试验,并且芯片焊盘为铝点、管腿焊盘为金点。键合过程是从芯片上的铝点键合到管腿上的金点。首选的铝点键合处在铝点的右方,金点键合处在管腿与铝点最近的端点处,控制两键合点间的距离保持一致,从而保证试验变量的唯一性。

2.2 工艺参数对引线形态的影响

采用控制变量法依次对工艺参数进行调整,判断各个工艺参数对弧形的影响。根据经验确定loop参数范围为4.56 ~ 4.72,间隔为0.04;kink 参数范围为2.8 ~ 3.2,间隔为0.1;reverse参数范围为0.8 ~ 2.4,间隔为0.4;step 参数范围为0.8 ~ 1.2,间隔为0.1。表1 为试验键合工艺参数。

如图2 所示,随着kink 和reverse 的增加,其引线形态弧高变高,且弧高的最高点位置向第二焊点靠近,即引线形态与第一焊盘之间的倾角变小;随着step 和loop 的增加,其引线形态弧高变高,且弧高的最高点位置向第一焊点靠近,即引线形态与第一焊盘之间的倾角变大。

2.3 正交试验

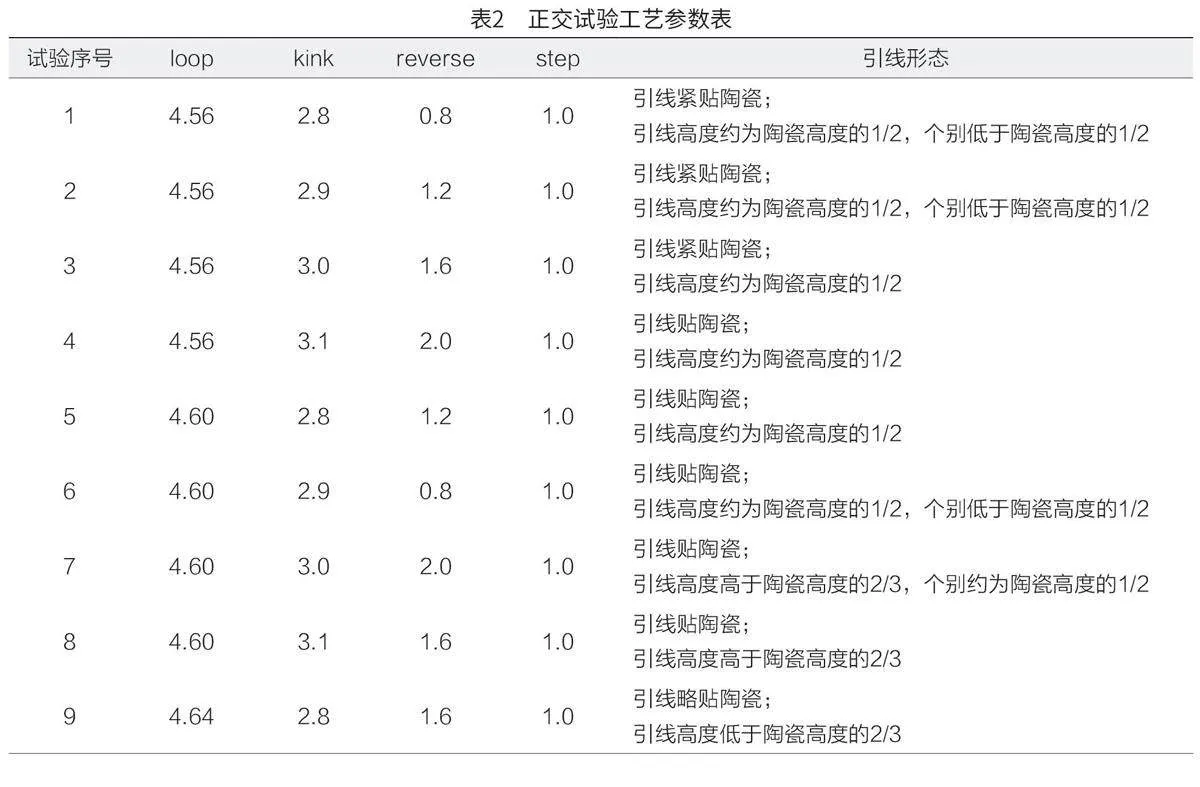

正交试验适用于检验多个因素和水平的场景。基于正交性,在整个过程中选择具有均匀分散、齐整可比等特性的代表点进行测试。为方便试验,将step 设为固定量,其他3 个工艺参数的取值范围与2.2 节中一致。

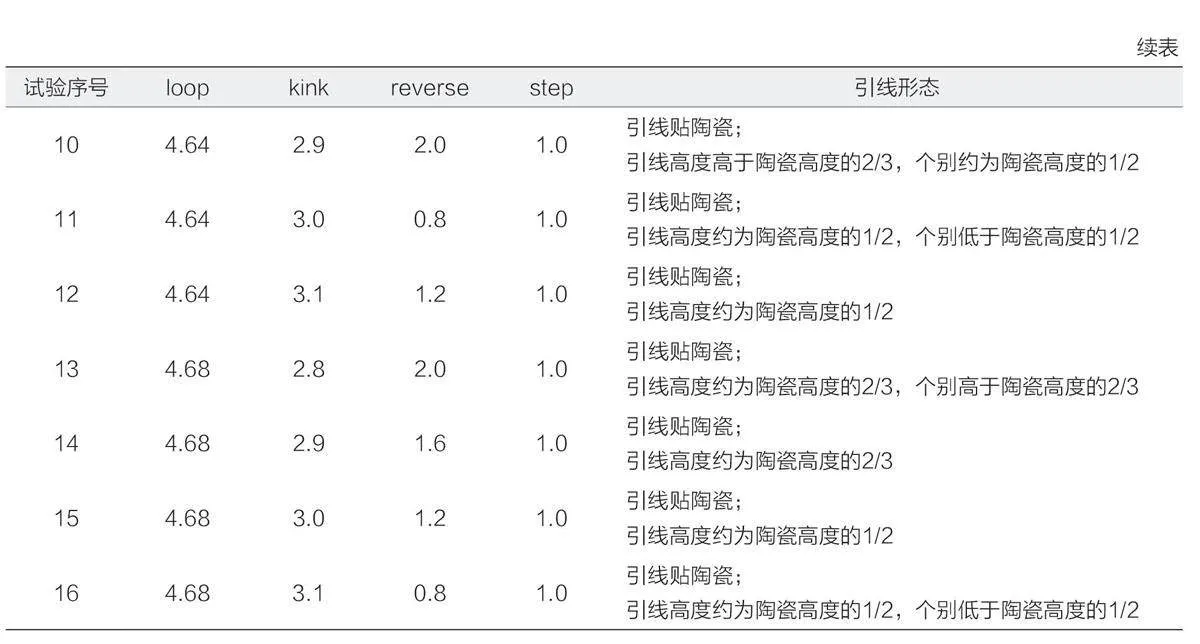

对工艺参数调整进行三因素、四水平正交试验,如果将每个因素排列的试验全部做完,需要完成64组试验,花费大量的时间精力,因此选用正交试验对工艺参数进行优化。每组试验参数键合6 根引线,保证试验数据准确,不会出现偶发现象,进行形态比对。如表2 所示,各组工艺参数对应的引线形态。

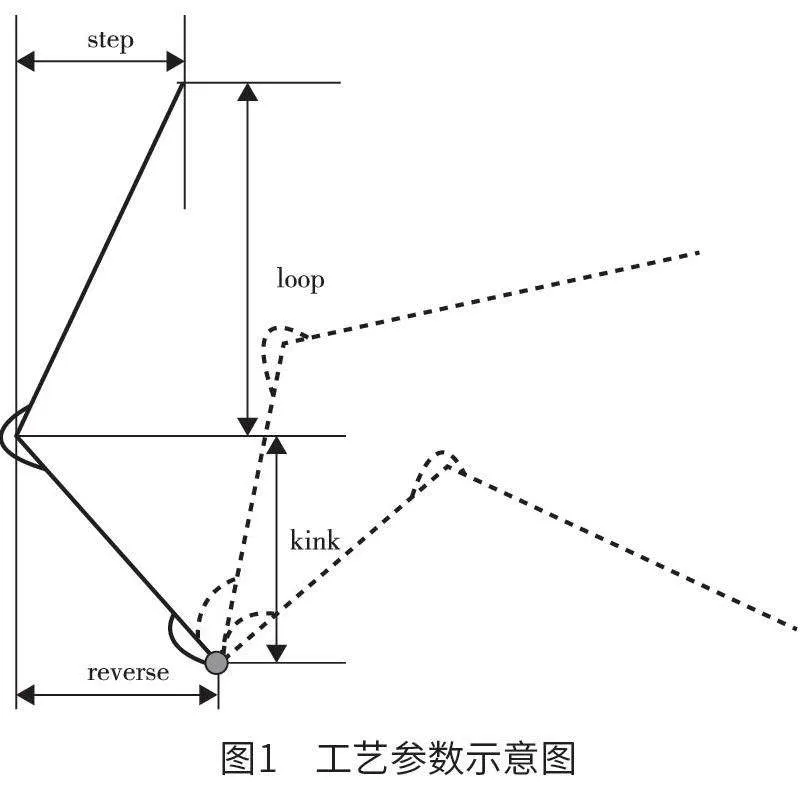

根据试验结果, 选取loop=4.64、kink=2.8、reverse=1.6、step=1.0 作为最优工艺参数,其是引线形态最优结果。如图3 所示,引线形态松弛不紧绷,引线形态的弧高最高点低于陶瓷沟槽高度的2/3,引线与陶瓷之间留有间隙。因此,最优工艺参数符合引线键合工艺中对引线形态的要求。

3 结论

硅压阻式压力传感器的封装过程中,引线键合为关键过程,引线形态对传感器性能起着关键作用,本文根据引线键合机制,通过研究loop、kink、reverse、step 等参数对引线形态的影响,发现随着kink 和reverse 的增加,其引线形态弧高变高,且弧高的最高点位置向第二焊点靠近,即引线形态与第一焊盘之间的倾角变小;随着step 和loop 的增加,其引线形态弧高变高,且弧高的最高点位置向第一焊点靠近,即引线形态与第一焊盘之间的倾角变大;根据正交试验结果,确定最优工艺参数:loop=4.64、kink=2.8、reverse=1.6、step=1.0。该参数满足引线键合工艺对引线形态的要求。