槽宽塞规设计与使用方法探讨

2024-09-21汤志钧黄志鹏

摘 要:针对IT6-IT10级精度等级的槽宽无法用常规量具准确测量槽宽尺寸,该文根据JJG 343—2012《光滑极限量规检定规程》和公差配合基础知识,并结合实际运用经验来介绍IT6-IT16精度等级槽宽对应的槽宽塞规的设计、现场检验作业、使用过程中存在的问题和改进方法。试验表明,槽宽塞规与相同精度等级的内径千分表相比,槽宽塞规使用操作简单、检测效率高、方便携带。同时根据通规进入槽内深度与槽宽尺寸的大小呈正向关系这一特点,根据槽宽公差等级来制定槽宽尺寸控制方法,让槽宽尺寸控制更精准,减少超差风险。

关键词:光滑极限量规;槽宽塞规设计;槽宽塞规使用;尺寸设计;处理方法

中图分类号:TG815 文献标志码:A 文章编号:2095-2945(2024)27-0151-04

Abstract: In view of the fact that the groove width of IT6-IT10 accuracy grade can not be accurately measured by conventional measuring tools, this paper introduces the design, on-site inspection operation, existing problems and improvement methods of groove width plug gauge corresponding to IT6-IT16 precision grade slot width according to JJG 343—2012 "Verification Regulation of Plain Limit Gauges" and basic knowledge of tolerance fit, and combined with practical application experience. The experimental results show that compared with the inner diameter micrometer with the same accuracy, the slot width plug gauge has the advantages of simple operation, high detection efficiency and easy to carry. At the same time, according to the positive relationship between the depth of the general gauge entering the groove and the size of the groove width, the groove width size control method is formulated according to the groove width tolerance grade, so that the groove width size control is more accurate and the risk of out-of-tolerance is reduced.

Keywords: Plain Limit Gauges; slot width plug gauge design; slot width plug gauge use; dimension design; treatment method

IT6-IT10精度等级的槽宽无法用常规量具准确地测量槽宽尺寸。这里的“准确”是指量具本身自带的误差和人员测量误差之和超过了或接近槽宽尺寸的公差带宽,其测出的尺寸准确度不可信。内径千分表若配标准环规使用最大误差能控制在0.007~0.01 mm,但是检测槽宽时要在槽宽垂向和纵向2个方向交叉移动,读出交叉临界点最小值过程中就会存在操作误差。为减小操作误差,在用内径千分表测槽宽尺寸前先用环规校对并对内径千分表的表盘调零,在测槽宽尺寸过程中原位垂向和纵向交叉移动重复测量4~5次,读取最小值作为槽宽的尺寸,因此,内径千分表检测效率低、只能作为小批量零件槽宽尺寸检测使用。

对批量槽宽尺寸检测要用到槽宽塞规,槽宽塞规又叫键槽塞规、键槽量规、键槽规等。槽宽塞规是非国标产品,槽宽公差带采用基孔制标注法,槽宽塞规的止规和通规公差带的设计目前是参照JJG 343—2012《光滑极限量规检定规程》[1]进行设计,提交量具厂进行制作。需要说明的是该检定规程是国家质量监督检验检疫总局结合现有工艺制造、检验水平,针对孔、轴检测所需专用量规而制定的。而槽宽检验作业方法要根据槽宽塞规的实际计量尺寸、槽宽测量数据的大小而制定槽宽尺寸的控制措施,后面再进行详细介绍。

1 槽宽塞规选材和外形设计

槽宽塞规是一种无刻度的专用定值量具[2-4],这种量具通常将通规和止规做成“工”字型成对使用。槽宽塞规常常当做工作量规使用,用于槽宽加工过程中尺寸的控制。在槽宽检验作业时,通过通规塞入槽内的深度、力度手感,能预知加工后槽宽的尺寸大概范围,不需要像内径千分表一样在槽宽检测前用标准环规频繁校对调零,因此,槽宽塞规操作简单、便于携带,运用于地铁和铁路客车构架槽宽尺寸的控制和检测。

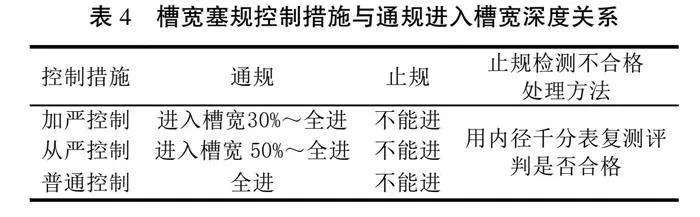

槽宽塞规通规端测量面经常与槽宽内侧面接触来回摩擦而损耗,槽宽塞规选材上应挑选耐磨材料制造。比如轴承钢Gcr15,或者通规端和止规端测量面焊接更耐磨的硬质合金材料,并将两侧的测量面研磨到设计公差带范围内。新造槽宽塞规通端侧边刻“T”,止端刻“Z”方便识别,槽宽通规和止规厚度推荐10~15 mm,槽宽通规的深度要高于待测槽宽的深度,止规的深度推荐20~25 mm。槽宽塞规测量面与底面棱边为直角边,检测面的入口处不允许有钝角或倒角,量规测量面的表面粗糙度(Ra)需符合表1的规定。

2 槽宽塞规尺寸设计

槽宽塞规的工作原理是用通规和止规分别控制槽宽的2个极限尺寸。由于量规有制造误差,因此,需要对量规的通规和止规规定相同的制造公差控制量规的制造误差,这里的制造公差值和位置要素值均与被检测工件尺寸公差大小有关。通规在使用过程中会逐渐磨损,为了使通规具有一定的磨损寿命,槽宽塞规公差带设计过程中需要留出适当的磨损余量,设置通规磨损极限,一但计量发现通规尺寸小于磨损极限时要求强制报废。槽宽通规和止规计算公式如下。

槽宽通规公差带设计公式:

最大极限尺寸=A+EI(最小极限尺寸)+Z(位置要素)+0.5×T(形位公差),

最小极限尺寸=A+EI(最小极限尺寸)+Z(位置要素)-0.5×T(形位公差),

通端磨损极限尺寸=A+EI。

槽宽止规公差带设计:

最大极限尺寸=A+ES(最大极限尺寸)+0,

最小极限尺寸=A+ES(最大极限尺寸)-T(尺寸公差)。

式中:槽宽塞规的形位误差 (平行度)应在其尺寸公差带范围内。其公差为量规尺寸公差T的50%。当量规尺寸公差小于或等于0.002 mm时,其形位误差为0.001 mm。T为工作量规制造尺寸公差,Z为通端工作量规尺寸公差带的中心线至工件最大实体尺寸之间的距离, A为理论值尺寸,ES为上极限偏差,EI为下极限偏差。

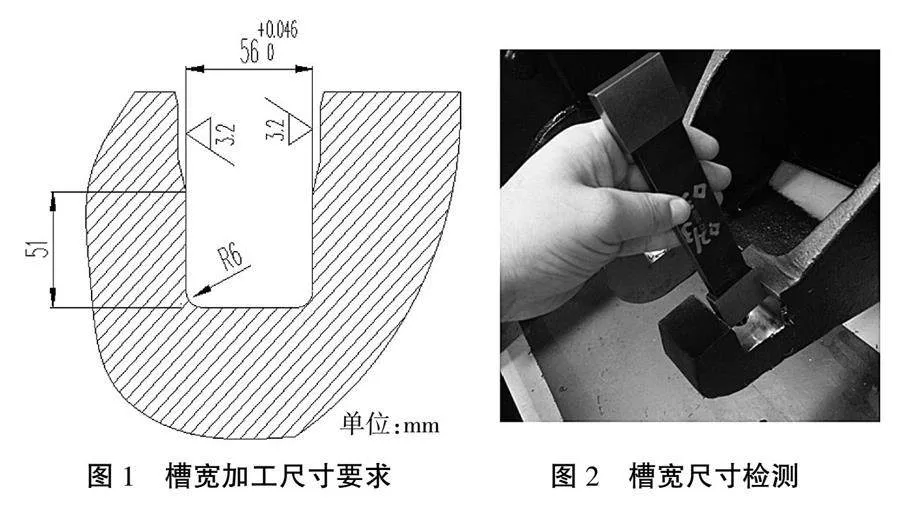

下面通过举例介绍槽宽塞规的计算方法。图1所示是地铁构架定位转臂56槽宽加工尺寸图,槽宽尺寸为56(0+0.046) mm,槽深51 mm,槽底部R6圆角,要求设计用于槽宽检测的通规和止规。设计步骤如下。

2.1 外形设计

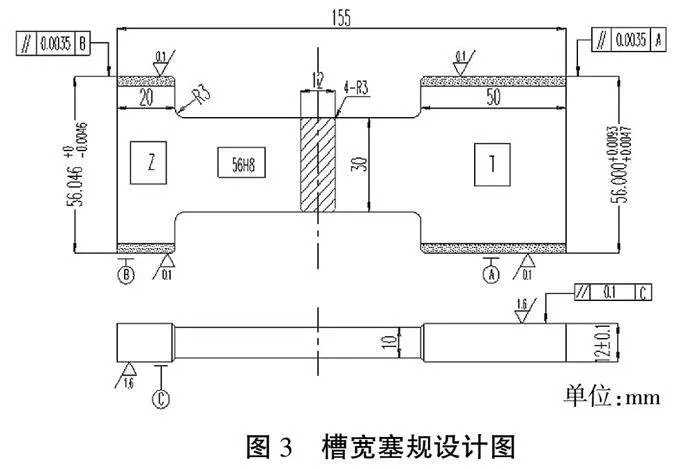

产品槽宽尺寸为56(0+0.046) mm,查国标该产品槽宽为基孔制标注方法,公差代号为H,公差等级IT8。设计时将槽宽通规和止规做成“工”型,通端侧边刻“T”,止端刻“Z”,公差等级刻56H8,槽宽通规和止规厚度为12±0.1 mm,槽宽通规深度为50 mm,槽宽止规深度为20 mm,总长为155 mm,测量面与底面棱边为直角边,通过查表1可知,槽宽H8等级对应的量规测量面的表面粗糙度Ra0.1。为方便槽宽塞规手持,手持部分宽度30 mm,厚度10 mm,手持杆4个棱角、手持杆与通止规衔接处倒R3圆角(图2)。

2.2 槽宽塞规选材

通规端和止规端材料选择轴承钢Gcr15,通规和止规测量面焊接硬质合金材料研磨到公差范围内。

2.3 通规端和止规端尺寸设计

通过JJG 343—2012查表,56槽(0+0.046)查询对应IT8=0.046 mm,T=0.004 6 mm,Z=0.007 mm,测量刃左右平行度为0.003 5 mm,槽宽塞规设计如图3所示。

通端最大极限偏差=Z+T/2=+0.007+0.002 3=

+0.009 3 mm,

通端最小极限偏差=Z-T/2=+0.007-0.002 3=

+0.004 7 mm,

通规通端公差56(+0.004 7+0.009 3) mm,

通端磨损极限尺寸=A+EI=56.000 mm;

止端最大极限偏差=0,

止端最小极限偏差=-T=-0.004 6 mm,

止规端公差56.046(-0.004 60) mm。

3 槽宽塞规使用常见的问题和处理方法

根据JJG 343—2012《光滑极限量规检定规程》只能查出孔与轴基本尺寸不超过500 mm、公差等级IT6级至IT16级工作量规设计的尺寸公差T值以及工作量规尺寸公差带的中心线至工件最大实体尺寸之间的距离Z值。该规程中量规尺寸公差 T 和通端工作量规尺寸公差带的中心线至工件最大实体尺寸之间的距离Z的数值是由国内目前量规制造工艺水平、材料和检测手段来决定。工件的加工精度越高,尺寸越小,槽宽塞规的公差带宽越小,其制造、校对、计量及其使用过程中控制槽宽尺寸的难度就越大。一般来说,量规通规和止规公差带总和占工件槽宽公差的比值一般不超40%,否则制造过程和检测过程非常困难。

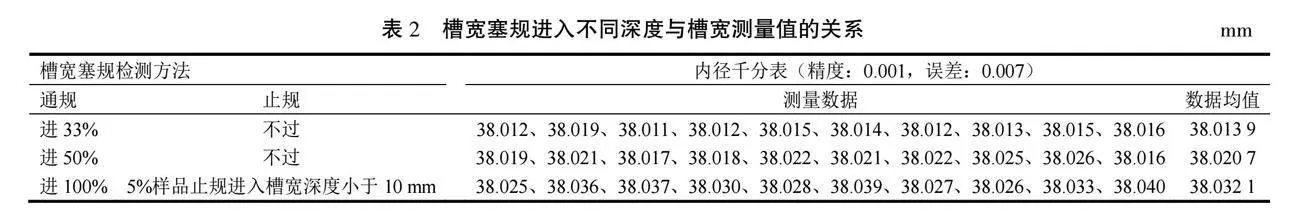

用槽宽塞规测量槽宽时要求通规能插入到槽底,止规不能进入槽内为合格其实不完全正确。用槽宽塞规检测产品尺寸时,通止规检测面的尺寸、工件的表面粗造度、人员检测的力度大小、量规的插入深度都会对槽宽的最终尺寸造成影响。举个例子,我们现场有38(0,+0.039)槽,H8级精度,表面粗糙度要求Ra1.6。计算通规公差为38(+0.004,+0.008) mm,止规尺寸为38.039(-0.004,0) mm。计算所得止规和通规公差带宽总和占工件公差带的30.7%。槽宽通规计量尺寸为38.007 mm,止规计量尺寸为38.037 mm。用38H8精度等级设计的槽宽塞规检测槽宽与内径千分表复测的槽宽数据进行了对比,见表2。

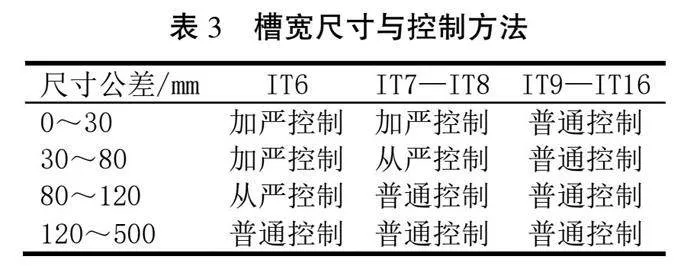

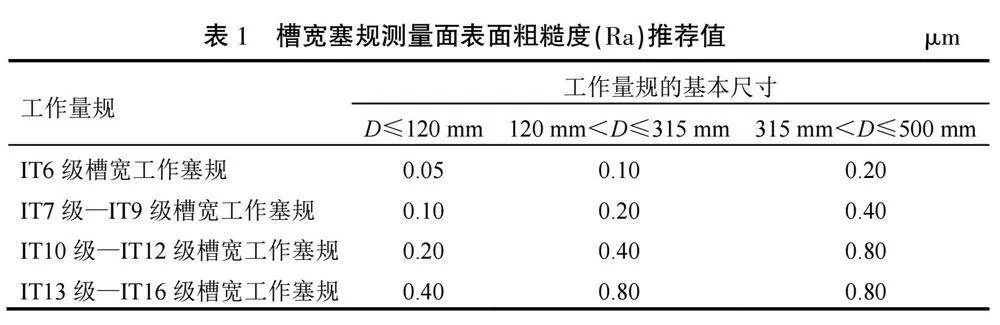

从表2测量数据可以看出,槽宽实际尺寸与通规塞入槽内深度有很大关系。槽宽塞规对槽宽尺寸检测时,手要对通规使力让通规进入槽内。只要通规能进入槽宽的30%以上其槽宽尺寸一般都是合格的,并且用内径千分表测量槽宽数据均值一定会大于通规的尺寸。通规进入槽内深度与槽宽尺寸的大小呈正向关系,特别是通规很轻松进入槽底,槽宽的尺寸会到达设计尺寸上限,甚至会少量超差。由此可得出结论,槽宽尺寸大小与工件的表面粗糙度、通规尺寸、人员检测的力度大小、通规插入的深度有关,最理想的状态是通规进入工件槽宽深度50%的位置。因此,槽宽塞规可以称为槽宽尺寸控制规,对于槽宽尺寸小、公差等级越高的槽宽检测要按表3和表4要求加严控制或从严控制,保证实际测量数据向槽宽尺寸公差的均值收敛。

用槽宽塞规检验槽宽尺寸时一定要遵循以下原则。第一,新量规或送检后的量规计量后要将计量值贴于量规的侧面,首次测量槽宽尺寸时要用内径千分表复测12~15件槽宽样本的实际尺寸,按表3和表4要求评估通规插入深度和实际尺寸范围是否一致,槽宽实际数据是否向槽宽公差中值收敛。第二,槽宽塞规通规在使用过程中会存在磨损,使用过程中用外径千分尺定期抽查通规和止规的尺寸,并对标签通端和止端尺寸检定结果进行核对。第三,用槽宽塞规对槽宽尺寸进行检测时,最理想方法是通规从槽口两侧面向槽中心插入检测,单边插入槽宽深度超过槽宽50%以上,并旋转通规检测面能与槽面贴合,止规端无法进入槽内为合格。第四,若止规检测槽宽过程中全通过或局部通过,可以改用内径千分表进行复测槽宽尺寸,作为最后评判槽宽尺寸合格的最终依据。

4 结束语

1)槽宽塞规作为工作量规使用,它是通过通规插入槽宽内的深度、力度大小控制槽宽尺寸,也称槽宽尺寸控制规。槽宽塞规公差带是参照JJG 343—2012《光滑极限量规检定规程》要求进行设计。

2)设计槽宽塞规时,止规和通规公差带宽总和占工件公差带的30%~40%左右。若止规检测槽宽过程中全通过或局部通过不能说明槽宽尺寸超差,可改用内径千分表进行复测槽宽尺寸,作为最后评判槽宽尺寸合格的最终依据。

3)槽宽塞规检测产品尺寸时,通止规的尺寸、工件的表面粗糙度、人员检测的力度大小、量规的插入深度都会对槽宽的最终尺寸造成影响。根据通规插入槽内深度的不同,测量的数据会比通规尺寸大0.007~0.03 mm不等,对于槽宽尺寸小,公差等级要求高的槽宽要采用加严控制和从严控制,保证实际测量数据向槽宽尺寸公差的均值收敛。

参考文献:

[1] 光滑极限量规检定规程:JJG 343—2012[S].2012.

[2] 产品几何技术规范(GPS)线性尺寸公差ISO代号体系 第1部分:公差、偏差和配合的基础:GB/T 1800.1—2020[S].2020.

[3] 张广柱.实用型孔用塞规的研制[J].技术与教育,2016(4):21-23.

[4] 蔡春堂.光滑极限量规设计[J].湖南农机,2013(9):110-111.