某柴油机拉缸原因分析与处理

2024-09-21丁洪兵邵利民邵伟晨

摘 要:为排查某型柴油机拉缸事故的原因,采用故障树的方法对可能的原因逐一进行检查分析,确定高负荷工况下紧急停车,缸套产生裂纹末及时处理是拉缸的原因。恶劣工况后的隐患排查是柴油机安全运行的重要措施。

关键词:柴油机;拉缸;活塞;缸套;故障分析

中图分类号:TK428 文献标志码:A 文章编号:2095-2945(2024)27-0175-04

Abstract: In order to investigate the cause of a cylinder pulling accident in a certain type of diesel engine, the fault tree method was used to examine and analyze possible causes one by one. It was determined that the cause of cylinder pulling was due to emergency parking under high load conditions and no timely treatment of cylinder liner cracks. Hazard investigation after harsh working conditions is an important measure for the safe operation of diesel engines.

Keywords: diesel engine; cylinder pulling; piston; cylinder liner; fault analysis

拉缸现象是指柴油机活塞组件与气缸套工作表面相互作用而出现刮痕、烧伤和咬死等损伤,根据损伤程度的不同,通常又把这些刮痕、烧伤和咬死分别称为划伤、拉缸和咬缸。活塞环与缸套之间的拉缸发生在柴油机运转的初期,一旦磨合结束,就几乎不再发生。

柴油机拉缸后轻则使气缸密封不严而漏气造成功率下降,启动困难;重则造成活塞、连杆、缸套和缸头等重要部件损坏;更甚者会造成曲轴损坏、整机损毁,出现严重的质量事故和安全事故。因此对于出现柴油机拉缸故障我们一定要做到原因分析清楚,隐患排查到位,避免二次事故。

1 某柴油机拉缸过程

2023年5月,某厂内燃机TBD620V12柴油机按维修说明书和相关修理工艺的规定要求进行了h级修理。于2023年5月31日在厂内开展台架试验,31日上午9时开始空车启动,6月1日15:00时发生故障。

1.1 具体故障现象

1)6月1日11:00分,在1 500 r/min转速下,增加负荷逐步从1 125 kW到1 250 kW(100%),过程中于负荷增至1 190 kW时柴油机突发瞬时停车。检查柴油机运动部件及控制系统并未发现明显异常,未出现故障报警提示。

2)经检查和电控调整后继续起机台架试验。于当日15点启动后升速至1 500 r/min转速,逐步加负载至625 kW。在此负载情况下运行约3 min后柴油机出现运转异响、曲轴箱压力高报警、透气管有白色蒸汽冒出等现象,随即现场突卸负载并停车,经现场情况判断为A2缸严重拉缸。

1.2 部件损坏情况

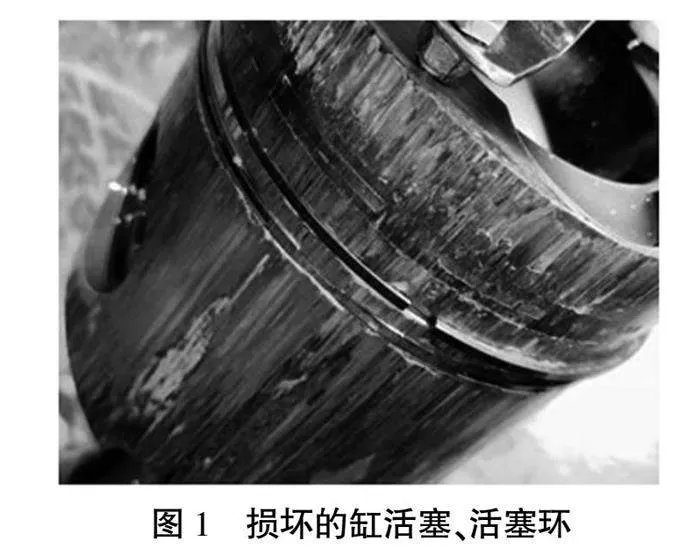

1)活塞、活塞环:活塞环卡死在活塞环槽内,活塞360°圆周内严重铝质烧熔及拉缸痕迹(图1)。

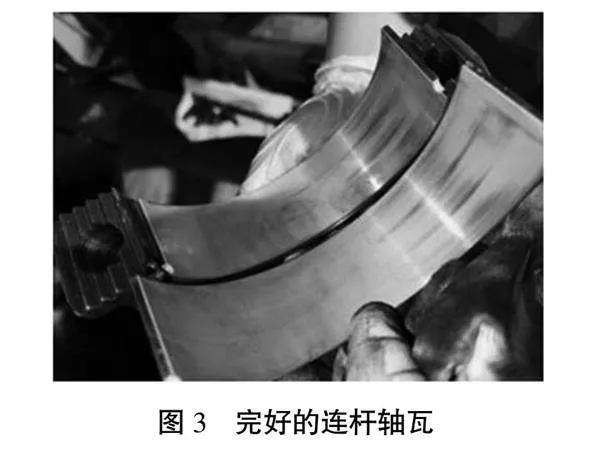

2)连杆组件:连杆衬套磨损严重;连杆大端轴瓦情况良好,内径尺寸128.13 mm,连杆未见明显损坏(图2、图3)。

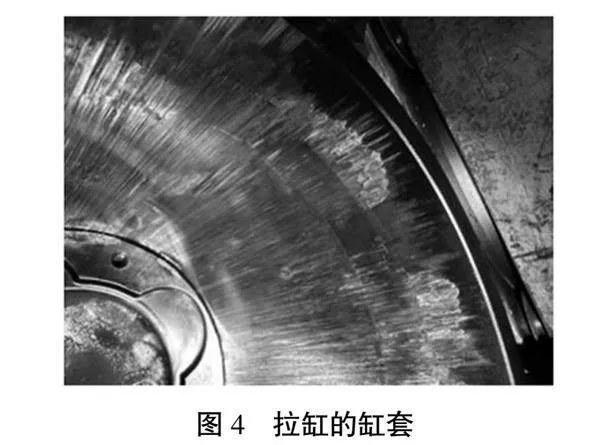

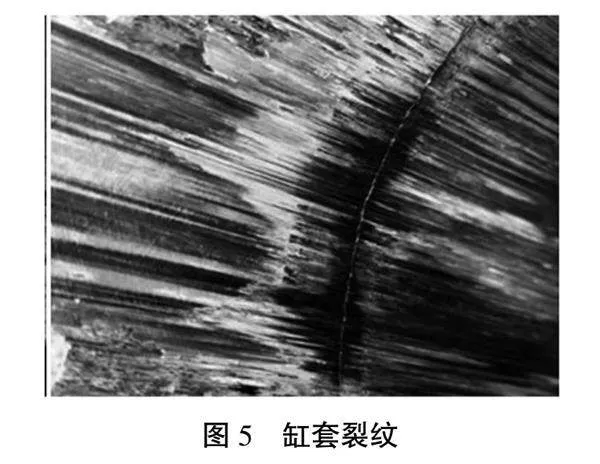

3)气缸套:缸套下部O型圈处的圆周方向300°范围内裂纹明显,缸套内壁铝质烧熔残留物明显,缸套内壁全域拉痕严重(图4、图5)。

4)其余气缸套内壁均有不同程度的铝质细小颗粒,A5缸有1条明显的贯穿拉痕。

2 原因分析

2.1 故障排查

主要对修理过程、试验情况进行了排查,对可能造成拉缸的故障原因进行了事实求是的分析。

2.1.1 修理过程

经查本次修理,过程记录详细。该机A2缸的气缸套、活塞环、连杆上衬套、连杆瓦、连杆螺栓在修理中进行了换新,检查测量相关尺寸及配合间隙符合相关标准,具体数值见表1。

2.1.2 试验过程

本次台架磨合试验第一阶段5月31日16:00开始至20:25结束,第二阶段6月1日9:00开始至11:00因突发停车结束,第三阶段6月1日15:00开始至15:20因A2缸拉缸故障结束。共计用时7 h 45 min,最高有效磨合功率为1 125 kW。

在磨合过程中出现1 190 kW功率时柴油机突发停车故障。由参试人员在台架工位上对启动预供滑油泵进行盘车未发现卡滞等异常现象;检查滑油离心滤器未发现异常金属颗粒物;拆卸曲柄箱门盖检查连杆推力正常;检查电调控制系统并调整电调控制参数。再次启动柴油机并在1 500 r/min转速下逐步加负载在50%时,突发A2缸严重拉缸故障。在查阅柴油机在台架试验时记录的热工参数,该机的滑油压力0.46~0.48 MPa,淡水压力0.12~0.18 MPa,淡水温度57→75 ℃,排温214→426 ℃,未见明显异常。

2.2 原因分析

造成拉缸的原因是多方面的,由于设计、安装及使用不当等都会造成拉缸。根据拉缸诸多因素,结合前期修理过程、试验情况以及零部件损坏情况进行了逐项细致排查。

1)活塞连杆组、缸套等配合间隙不良。经查:本次修理人员拥有该机维修资格证书,修理过程严格按照维修规范和相关工艺执行,该机的装配数据符合标准值。其中A2缸的详细数据见表1,因此首先可排除维修不规范,装配间隙不良的因素。

2)部件修理安装不到位。经查:修理过程严格按照维修规范和相关工艺执行,检查该机的其余11缸活塞连杆、冷却油喷嘴等紧固螺栓,紧固力矩符合;且该柴油机在台架上已稳定运行7 h,最高稳定工况曾运行至转速1 500 r/min,水力测功仪负载1 100 kW。因此也可排除修理安装不到位的基本因素。

3)滑油油质不良或严重变质。经查:本次试验用滑油牌号为CD-40,符合TBD620V12柴油机用滑油规定。滑油全部换新且柴油机在台架前期进行充分的滑油系统投油直至系统干净。因此可排除滑油油质的因素。

4)柴油机超速(或超负荷)运行。经查:本次磨合试验的试验转速为1 500 r/min(即额定转速),期间最高负荷为1 190 kW,接近其柴油机的1 250 kW(100%负荷),但未到达,且出现柴油机拉缸现象工况为柴油机转速1 500 r/min,625 kW,功率只占额定功率的50%,未出现超速或超负荷运行情况。因此可排除该因素。

5)柴油机活塞环刮油效果不良。经查:本次修理活塞环全部换新,打开其余11只缸的气缸盖检查缸套内壁情况,在盘车状态下缸壁上未见明显滑油残留,刮油效果良好。各缸套内均有铝质细小颗粒或轻微划痕,A5缸有1条明显的贯穿拉痕。分析为A2缸拉缸后造成的铝质颗粒飞散至各缸造成。因此可排除活塞环的因素。 6)柴油机滑油压力不足,润滑不良。经查:试验记录,滑油压力0.46~0.48 MPa,满足该机试验时“滑油压力0.44~0.48 MPa,低于0.3 MPa报警,低于0.2 MPa停机”的要求。因此可排除滑油压力不足的因素。

7)滑油系统杂质过多。经查在突发停车时检查滑油滤芯,未见明显杂质,连杆大端轴瓦工作面良好,且本次A2缸拉缸为圆周360°全范围发生,不符合杂质引起局部范围内的拉缸现象。可排除该因素。

8)柴油机积碳过多,造成杂质进入活塞与缸套间隙。本次磨合试验为该机修后的首次动车试验,总试验运行时长未达8 h,各缸燃烧室均未见明显积碳。因此可排除积碳杂质进入活塞与缸套间隙造成拉缸的因素。

9)柴油机冷却效果不良,导致气缸套和活塞温度过高,过热膨胀。经查:A2缸活塞缸套严重拉缸,活塞环卡死在活塞环槽内,活塞圆周表面铝质烧熔明显,缸壁铝质烧熔物附着明显,A2缸存在明显的活塞过热现象。因此活塞冷却效果不良可能是A2缸的拉缸原因之一。

10)柴油机润滑油里进冷却水,导致润滑不良。经查:缸套在下部O型圈密封处出现明显的圆周裂纹断裂现象,连杆上衬套有明显磨损漏铜现象,活塞销与活塞严重卡死,显示该故障发生时活塞销关键部位润滑不良。因此润滑油进冷却水,活塞得不到良好润滑可能也是A2缸的拉缸原因之一。

经过对可能造成柴油机缸套拉缸的10种因素的梳理以及对该机的事故情况拆检,修理、试验情况调查,从A2缸的活塞、连杆、活塞销、轴瓦、衬套、活塞环、缸套等部件的损伤特性分析,认为造成本次A2缸严重拉缸的可能因素为以下2点。

一是柴油机冷却效果不良,导致气缸套和活塞温度过高,过热膨胀。故障发生过程推理:柴油机在高负载工况下突发停车,柴油机的热负荷未能及时得到系统循环冷却,造成气缸套和活塞温度过高产生过热膨胀,此时,柴油机A2缸因内部过热已存在拉缸隐患。然工人在初期检查时没能通过盘车及时发现该隐患,以致下午再次动车给柴油机逐步加负载后该机A2缸运行发展至严重拉缸事故。

二是柴油机润滑油里进冷却水,导致润滑不良。故障发生过程推理:柴油机在高负载工况下突发停车,柴油机的热负荷未能及时得到系统循环冷却,A2缸缸套在缸套密封圈位置出现热应力而发生裂纹质量问题,工人在初期检查时没能通过盘车和拆检道门盖发现该质量问题,以致下午再次动车时冷却水经裂纹处泄漏进缸套、活塞之间,当工人给柴油机逐步加负载后该机A2缸运行情况恶劣以致发展到严重拉缸事故。

综上所述,本次柴油机拉缸的原因是柴油机高负载工况下突发停车后未能够进行全面故障隐患排查,二次启动导致拉缸。

3 检修恢复方案

3.1 柴油机A2缸技术修复

①拆卸A2缸活塞连杆组、气缸套。②更换气缸套及O型密封件,测量新气缸套内径尺寸,安装后需对O型密封件部位再次测量缸套内径,应在170.01~170.03 mm。③检查连杆外表面有无明显损伤,对连杆大端齿面进行探伤检查,连杆在不带大小端衬套及轴瓦的情况下进行三坐标测量其平行度和扭曲度,其值应满足:连杆平行度小于等于0.03 mm,连杆扭曲度小于等于0.05 mm。④更换连杆小端衬套、大端轴瓦后重新测量内径,计算相应的配合间隙,其配合间隙标准值应满足在0.076~0.127 mm。⑤更换活塞、活塞环及活塞销、卡环,需对以上部件的更换按相关要求进行配重选择,测量其相关尺寸。⑥检查气缸盖底平面有无异常,检查进排气阀的开闭是否正常。⑦按技术规范要求进行各零部件的回装。

3.2 调速功能检查

①打开端盖检查调速器执行器内部齿圈全行程转动有无异常和卡滞现象。②来回推拉执行拉杆及反馈弹簧,检查其有无异常。③对控制箱进行电调刷机后重新匹配油门电流。

3.3 隐患排查

①拆卸油底壳,清洁油底壳内部残留的金属异物,更换滑油、更换油底壳密封件。②拆卸其余11只气缸盖及活塞连杆组,清洁缸套内壁及活塞上的铝沫,检查缸套内壁有无裂纹隐患。检查后按技术规范要求进行各零部件的回装。③回装后检查各连杆大端的前后推力,在曲轴上应有明显摆动。④测量曲轴推力间隙,其标准值应符合标准要求。⑤检查、复测、调整各缸气阀间隙应符合标准要求。⑥检查各活塞冷却油喷嘴通道,应予畅通。⑦清洁滑油冷却器,更换滑油滤芯,对滑油系统进行全面投油清洁。⑧整机压水检查,泵水压力为0.3 MPa,时间15 min,检查各部位无渗漏。

3.4 质量提交

①按磨合试验大纲进行柴油机台架重新磨合和负载提交。②提交结束后按要求抽检连杆瓦及其他工作。③拆检滑油滤器检查有无金属颗粒,化验台架后的滑油。

参考文献:

[1] 林海,郑志强,冯显.浅析大功率柴油机高寒地区冬季冷启动运行易发生拉缸故障的原因分析[J].中国设备工程,2020(17):18-19.

[2] 刘江涛,张鹏,李治明,等.某船用柴油机机组拉缸故障原因分析及解决方案[J].内燃机与配件,2020(5):50-52.

[3] 杜荣铭.船舶柴油机[M].大连:大连海事大学出版社,1997.

[4] 袁任光,林由娟.柴油机选用与故障排除[M].北京:机械工业出版社,2010.

[5] 王秀芬.柴油机拉缸故障影响因素分析及预防措施[J].河北农机,2016(5):15.