铝薄膜的制备及其性能研究

2024-09-21杨正华符姣姣姚世鹏

摘 要:采用直流磁控溅射法沉积铝薄膜,利用扫描电子显微镜(SEM)、四探针电阻测试仪和红外发射率测试仪对其形貌和性能进行表征,研究溅射功率(70、90、110、130 W)对铝薄膜的沉积速率、表面形貌、电学性能和红外发射率的影响规律。结果表明,随溅射功率的增大,铝薄膜的沉积速率逐渐增大,表面晶粒尺寸逐渐增大;铝薄膜的电阻率先降低后升高,其红外发射率呈现相同趋势。当溅射功率为110 W时,铝薄膜的红外发射率最低(<0.12)。

关键词:磁控溅射;铝薄膜;溅射功率;红外发射率;电学性能

中图分类号:TG174.44 文献标志码:A 文章编号:2095-2945(2024)27-0090-04

Abstract: Al films were depositedusing direct current magnetron sputtering. The structure and properties of the films were characterized byscanning electron microscopy (SEM), four probe resistance tester and infrared emissivity tester. Effects of sputtering power (70, 90, 110 and 130 W) on deposition rate, surface morphology, electrical properties and infrared emissivity of Al films were studied. The results showed that, with the sputtering power increasing, the deposition rate and surface grain size of Al films went up gradually. The resistivity of Alfilm decreased firstly and then increased, and the infrared emissivity showed the same trend. When the sputtering power is 110 W, the infrared emissivity of aluminum film is the lowest (<0.12).

Keywords: magnetron sputtering; Al film; sputtering power; infrared emissivity; electrical property

随着红外探测技术的快速发展,红外隐身技术对于有效提高军事目标的反侦测性能变得越来越重要[1-4]。红外隐身技术最有效的方法是使用红外隐身材料。红外隐身材料具有低发射率的特点,可有效改变物体的红外辐射特性,从而实现红外隐身[5-6]。因此,红外隐身材料的开发和应用也日益受到重视。目前,通常采用低发射率材料以降低物体的红外发射率,使其辐射能降低,从而达到红外隐身的效果,主要分为涂层和薄膜两类材料[7-9]。其中涂层在实际使用过程中易脱落,且会使装备增重,降低武器的攻击效能,而低发射率薄膜因其质量轻、体积小、易装配在武器装备上而受到越来越多的关注[10-12]。

铝作为应用最广泛的金属材料,具有巨大的应用潜力,其具有良好的耐腐蚀性和导电性,且在红外光区的反射性高[13-16]。根据热发射定律,材料在红外光区的反射率越高,其红外发射率就越低。因此,铝薄膜还具备发射率低、质量轻、厚度小等优良特点,具有作为红外隐身薄膜的潜质[17-18]。本文通过磁控溅射工艺制备了铝薄膜,并研究了溅射功率对铝薄膜导电性能及红外性能的影响,为铝薄膜在低发射率材料领域的应用提供了实验依据。

1 实验

1.1 磁控溅射沉积铝薄膜

采用JGP-450型磁控溅射仪沉积制备铝薄膜,所用靶材为纯度99.995%的金属铝靶材,直径为Φ60 mm,厚度为5 mm;溅射气体为采用纯度99.99%的氩气;基底材料为25 mm×25 mm×2.5 mm的载玻片。背底真空度为6×10-4 Pa,溅射气压0.6 Pa,通入Ar气的流量为50 sccm,靶基距为65 mm,溅射时间为1 000 s,在不同溅射功率(70、90、110、130 W)下沉积铝薄膜。

1.2 样品的结构及性能表征

采用Quanta-450-FEG场发射扫描电子显微镜表征了铝薄膜的表面显微形貌及厚度;采用FT-340系列四探针方阻测试仪测量了薄膜的方块电阻,采用IR-2双波段红外发射率测试仪测量了铝薄膜在3~5 μm和8~14 μm的红外发射率。

2 结果与讨论

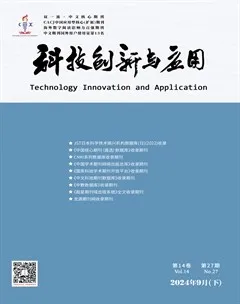

2.1 溅射功率对铝薄膜沉积速率的影响

图1为铝薄膜沉积速率随溅射功率变化的趋势图。如图1所示,随着溅射功率的增加,铝薄膜的沉积速率呈上升趋势。在溅射镀膜时,薄膜的沉积速率和粒子从阴极逸出的速率成正比,它们之间的关系可以用下式表示[19]

?淄=KSJ , (1)

式中:?淄为薄膜的沉积速率;K为溅射装置特性常数;S为溅射系数;J为离子流密度。

对于同一个溅射装置,其溅射装置特性常数K是恒定不变的。增大溅射功率,自偏压和离子流密度J都会增大。溅射离子的能量随着自偏压的升高会增加,溅射系数S增大。沉积速率v与入射的溅射系数S和离子流密度J乘积成正比,因此增大溅射功率,离子流密度J和溅射系数S均会增大,从靶材上溅射出更多的铝原子沉积生成薄膜,导致沉积速率增加[20]。由于提高了溅射功率,使得腔室内溅射出的粒子能量增加,沉积到基底材料表面上扩散能力提高,进而也会影响到薄膜的表面形貌。

图1 铝薄膜的沉积速率随溅射功率变化趋势图

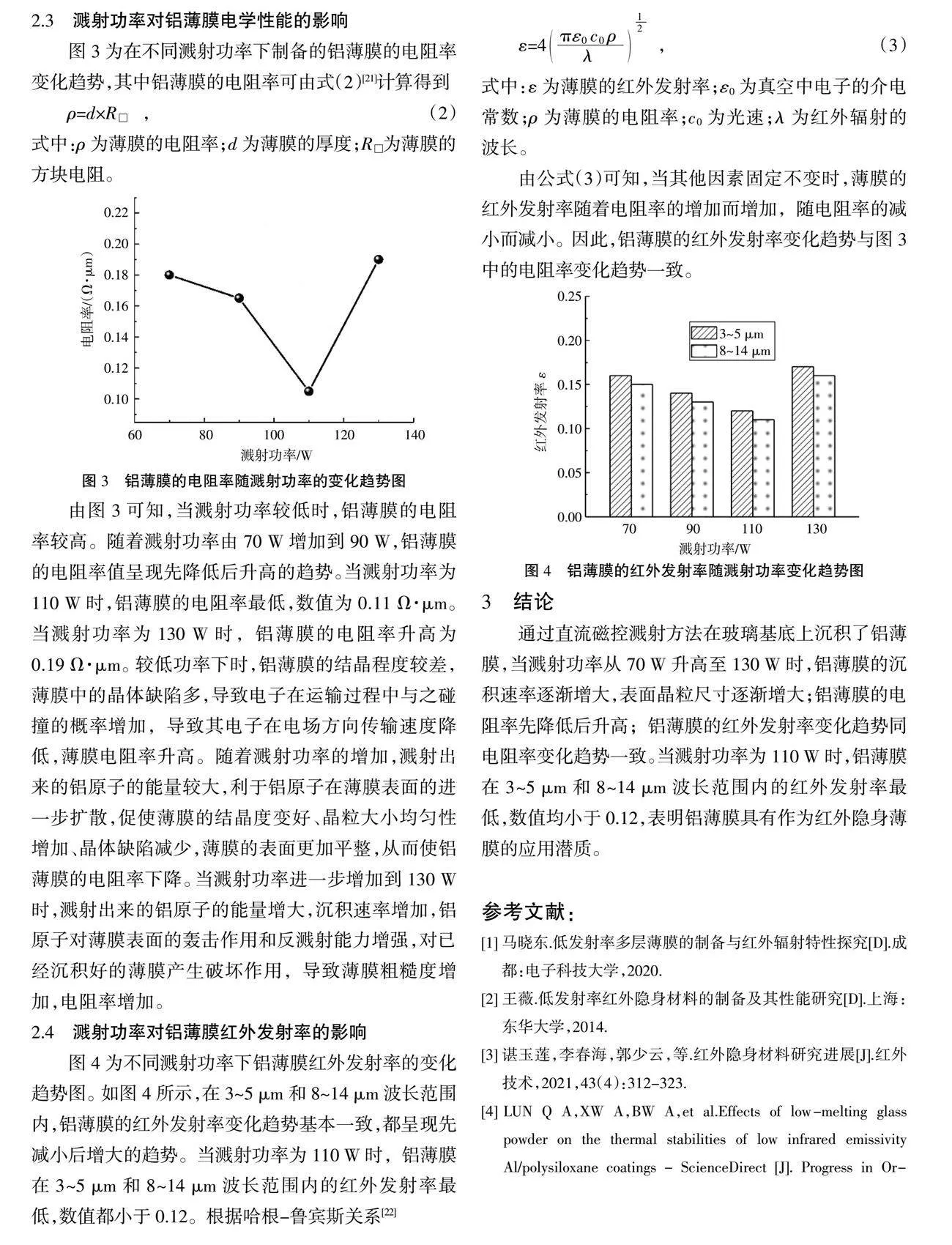

2.2 溅射功率对铝薄膜表面形貌的影响

图2为在不同溅射功率下制备的铝薄膜表面形貌图。如图2所示,磁控溅射沉积的铝薄膜表面由均匀、细小的等轴状晶粒组成。当溅射功率从70 W增大至90 W时,表面晶粒的尺寸明显增大。当溅射功率较低时,溅射原子从靶材逸出时,获得的能量较低,沉积到基底上的原子没有足够的能量迁移扩散进行长大,与此同时,靶材溅射出来的原子数量也少,则沉积到基片上的原子数量很少,因此在较低的溅射功率下,薄膜表面的晶粒尺寸较小;随着溅射功率的增大,从铝靶表面溅射出来的铝原子获得的能量较高,溅射出来的原子的数量也增多,其到达基底后仍具有一定的能量进行生长,因此铝薄膜的晶粒尺寸逐渐增大。当溅射功率增大到130 W时,被溅射出的铝原子的能量较大,当铝原子沉积到基底时,会对基底已经形成的铝薄膜表面产生轰击作用,对重排好的铝薄膜产生破坏作用,从而使薄膜的结晶度降低,晶体缺陷增加,晶粒间的空隙增大,薄膜表面的均匀度降低。

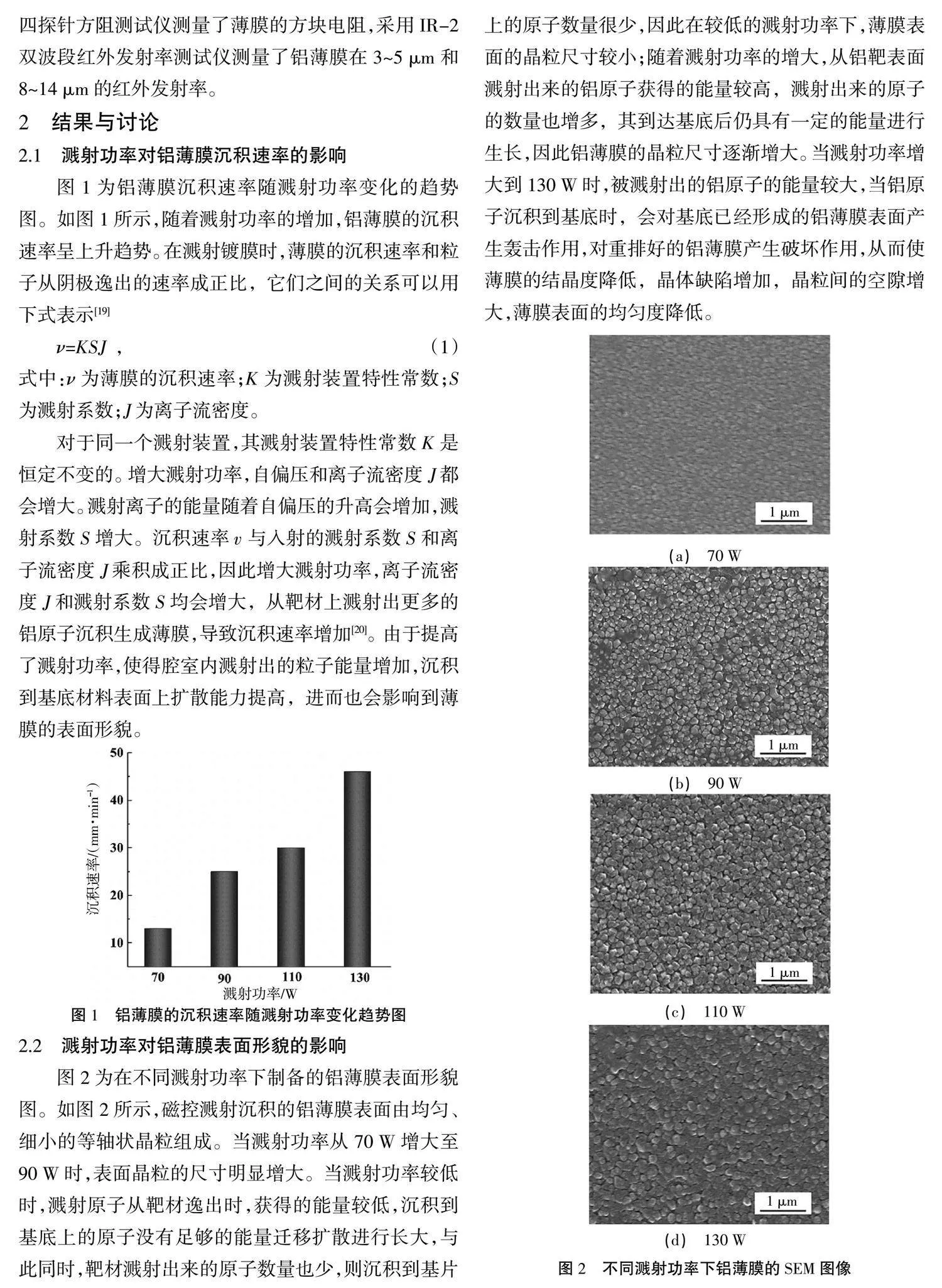

2.3 溅射功率对铝薄膜电学性能的影响

图3为在不同溅射功率下制备的铝薄膜的电阻率变化趋势,其中铝薄膜的电阻率可由式(2)[21]计算得到

ρ=d×R□ , (2)

式中:ρ为薄膜的电阻率;d为薄膜的厚度;R□为薄膜的方块电阻。

由图3可知,当溅射功率较低时,铝薄膜的电阻率较高。随着溅射功率由70 W增加到90 W,铝薄膜的电阻率值呈现先降低后升高的趋势。当溅射功率为110 W时,铝薄膜的电阻率最低,数值为0.11 Ω·μm。当溅射功率为130 W时,铝薄膜的电阻率升高为0.19 Ω·μm。较低功率下时,铝薄膜的结晶程度较差,薄膜中的晶体缺陷多,导致电子在运输过程中与之碰撞的概率增加,导致其电子在电场方向传输速度降低,薄膜电阻率升高。随着溅射功率的增加,溅射出来的铝原子的能量较大,利于铝原子在薄膜表面的进一步扩散,促使薄膜的结晶度变好、晶粒大小均匀性增加、晶体缺陷减少,薄膜的表面更加平整,从而使铝薄膜的电阻率下降。当溅射功率进一步增加到130 W时,溅射出来的铝原子的能量增大,沉积速率增加,铝原子对薄膜表面的轰击作用和反溅射能力增强,对已经沉积好的薄膜产生破坏作用,导致薄膜粗糙度增加,电阻率增加。

2.4 溅射功率对铝薄膜红外发射率的影响

图4为不同溅射功率下铝薄膜红外发射率的变化趋势图。如图4所示,在3~5 μm和8~14 μm波长范围内,铝薄膜的红外发射率变化趋势基本一致,都呈现先减小后增大的趋势。当溅射功率为110 W时,铝薄膜在3~5 μm和8~14 μm波长范围内的红外发射率最低,数值都小于0.12。根据哈根-鲁宾斯关系[22]

式中:ε为薄膜的红外发射率;ε0为真空中电子的介电常数;ρ为薄膜的电阻率;c0为光速;λ为红外辐射的波长。

由公式(3)可知,当其他因素固定不变时,薄膜的红外发射率随着电阻率的增加而增加,随电阻率的减小而减小。因此,铝薄膜的红外发射率变化趋势与图3中的电阻率变化趋势一致。

3 结论

通过直流磁控溅射方法在玻璃基底上沉积了铝薄膜,当溅射功率从70 W升高至130 W时,铝薄膜的沉积速率逐渐增大,表面晶粒尺寸逐渐增大;铝薄膜的电阻率先降低后升高;铝薄膜的红外发射率变化趋势同电阻率变化趋势一致。当溅射功率为110 W时,铝薄膜在3~5 μm和8~14 μm波长范围内的红外发射率最低,数值均小于0.12,表明铝薄膜具有作为红外隐身薄膜的应用潜质。

参考文献:

[1] 马晓东.低发射率多层薄膜的制备与红外辐射特性探究[D].成都:电子科技大学,2020.

[2] 王薇.低发射率红外隐身材料的制备及其性能研究[D].上海:东华大学,2014.

[3] 谌玉莲,李春海,郭少云,等.红外隐身材料研究进展[J].红外技术,2021,43(4):312-323.

[4] LUN Q A,XW A,BW A,et al.Effects of low-melting glass powder on the thermal stabilities of low infrared emissivity Al/polysiloxane coatings - ScienceDirect[J]. Progress in Or ganic Coatings,2014,45(4):142-144.

[5] 陈海通,王进美,王丞,等.红外隐身材料的应用及其研究进展[J].印染,2023,49(11):81-86,92.

[6] 刘升华,吴春光.基于发射率控制的红外隐身技术研究进展[J].舰船电子工程,2023,43(6):189-194.

[7] ZHAO J, LUO W, QI L, et al. The high-temperature resistance properties of polysiloxane/Al coatings with low infrared emissivity[J]. Coatings, 2018,8(4):125.

[8] HUANG X, RAO W, CHEN Y, et al. Infrared emitting properties and environmental stability performance of aluminum/polymer composite coating[J]. Journal of Materials Science Materials in Electronics, 2016,107(3):5543-5548.

[9] YANG Y, TAN S J, FANG G, et al. The compatible performance of three-dimensional SiO2-ZnO amorphous photonic crystals in adjustable structural color and low infrared emissivity[J].Optical Materials, 2020,18(3):107-108.

[10] 李海燕,张世珍,孙春龙,等.隐身涂料的研究进展与发展方向[J].功能材料,2013(44):36-40.

[11] 赵俊.耐高温红外低发射率涂层的制备与性能研究[D].成都:电子科技大学,2018.

[12] 崔锦峰,马永强,杨保平,等.红外隐身材料的研究现状及发展趋势[J].表面技术,2010(39):71-74.

[13] MOHELNIKOVA J. Materials for reflective coatings of window glass applications[J]. Construction and Building Materials, 2009,23:1993-1998.

[14] 林翠,杜楠,李晓刚.电子束蒸发沉积Al-Cr合金涂层研究[J].中国腐蚀与防护学报,2003(5):2-6.

[15] 骆英民,马剑刚,徐海阳,等.热退火对电子束蒸镀方法制备的ZnO:Al薄膜光电性质的影响[J].人工晶体学报,2004,33(5):776-776.

[16] 张宗权.聚焦型太阳能集热器真空蒸镀Al反射膜工艺研究[J].西北轻工业学院学报,2000(1):55-59.

[17] RAMANATHAN K G, YEN S H, ESTALOTE E A. Total hemispherical emissivity’s of copper, aluminum, and silver[J].Applied Optics, 1977,16:2810-2817.

[18] ZHU D M, LI K, LUO F, et al. Preparation and infrared emissivity of ZnO: Al (AZO) thin films[J].Applied Surface Science, 2009,255:6145-6148.

[19] 李海凤,牛玉超,苏超,等.工艺参数对直流磁控溅射膜沉积的影响[J].表面技术,2009,38(5):67-70.

[20] 江强,武晓南,周细应,等.柔性基底上直流磁控溅射沉积金属铝膜的研究[J].表面技术,2013,42(1):67-70.

[21] 胡敏,刘莹,赖珍荃,等.磁控溅射TiN薄膜的工艺及电学性能研究[J].功能材料,2009,2(40):222-225.

[22] BABREKAR H A, JEJURIKAR S M, JOG J P, et al. Low thermal emissive surface properties of ZnO/polyimide composites prepared by pulsed laser deposition[J].Applied Surface Science, 2011,257(6):1824-1828.